一种炭-铝复合材料制备方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明公开了一种炭-铝复合材料制备方法,涉及固体废弃物处理与材料化利用技术领域。

背景技术

工业产生中的炼铝废渣除含有氧化铝外,还富含钙、铝、钾、钠、硅等活性元素,成分复杂多样,且具有污染性、资源性和社会性,需要无害化、资源化、减量化和社会化处理,如不能妥善处理,就会污染环境,影响环境卫生,浪费资源,破坏生产生活安全,破坏社会和谐。

现有技术中,炼铝废渣,一般的处理方式是直接填埋,填埋处理需占用大量土地,同时,其中含有重金属等污染组分,有一定的碱性,掩埋后往往会对大气、水源、土壤形成二次污染,还严重危害人体健康。

发明内容

本发明针对上述背景技术中的缺陷,提供一种炭-铝复合材料制备方法,合理处理废弃资源,提高资源利用率,且绿色环保。

为实现上述目的,本发明采用的技术方案如下:一种炭-铝复合材料制备方法,其特征在于,主要包括以下步骤:

步骤(1):对炼铝废渣进行活化处理;

步骤(2):将木质废料进行破碎处理,并按质量比1:1加入步骤(1)中活化后的炼铝废渣,均匀混合为样品A;

步骤(3):将步骤(2)中的样品A进行热解反应,得到的炭-铝复合材料初产物;

步骤(4):将步骤(3)中炭-铝复合材料初产物经过水蒸气活化,进行扩孔、增大比表面积,增强炭-铝复合材料的吸附性能,同时产生小分子可燃气体,得到的高吸附性能的炭-铝复合材料终产物。

进一步的,所述炼铝废渣包括铝矿石经加工炼制铝制品过程中产生的炼铝废弃物。

进一步的,木质废料包括松木、杨木等木材制备木制品过程中产生的木质废弃物。

进一步的,步骤(1)中的活化是指:取等体积的炼铝废渣与体积分数为5%的有机酸混合、搅拌均匀,置于高压反应釜中,并加入一定量去离子水,进行200~300℃反应30~45min后,依次进行冷却、脱水处理;再放入马弗炉中500~600℃煅烧1~2h,进行热活化处理,待热活处理化后,冷却取出。

进一步的,步骤(3)中的的热解反应为:以8~12℃/min升温速率从常温升温到700~900℃,反应时间为10~50min,并通入保护气,载气流速为0.08~0.1L/min。

进一步的,所述去离子水与炼铝废渣的质量比为2~4:1。

进一步的,所述的有机酸包括甲酸、乙酸、丙酸或苯甲酸。

进一步的,步骤(2)中的木质废料中的水分低于10%,且木质废料被破碎至3mm以下。

进一步的,样品A进行热解反应后的副产物包括:热解气、热解焦油和热解水;热解气和热解焦油通过燃烧产生热对活化处理和热解进行供热,热解水为炼铝废渣的活化处理提供活化剂,热解水含有10~15%的有机酸,产出的产物可循环利用至前述工艺中,节约能源和资源。

有益效果:1.本发明采用廉价的炼铝废渣为铝源,木质废料为碳源,并结合物理活化与化学活化的方法,在热解源头改善生物炭的性能,不仅可以得到高吸附性能的炭-铝复合材料,且整个工艺过程也具有节能降耗的优势。

2.本发明采用炼铝废渣与木质废料为原料,炼铝废渣中的污染组分得到有效抑制,木质废料的能源利用率提高,既解决了木质废料随意堆置浪费资源的问题,也解决了炼铝废渣填埋带来二次污染的问题,也可以得到无害安全、绿色环保的高性能吸附材料,可应用于水中有机、重金属等污染物的吸附处置达到“以废制废”的目的,实现木质废料的能源化、减量化与炼铝废渣的无害化、资源化利用

3.本发明将有机酸活化的炼铝废渣应用在改性生物炭过程中,利用廉价的炼铝废渣作为传热载体与活化剂,降低热解过程中焦油产率,提高能源气体产率,炼铝废渣中的污染组分在热解过程中得到固定,碱性降低,在炭-铝复合材料形成过程中,提高炭-铝复合材料中的芳烃聚合程度,改善炭-铝复合材料物理化学微结构,提高廉价炭-铝复合材料的吸附性能,实现了炭-铝复合材料的绿色无害制备,得到的炭-铝复合材料相较生物炭,且由于有机酸和水蒸汽的参与反应,通过水煤气反应与酸的裂解重整反应,产生小分子气体,在热解作用过程中产品容易形成更多的孔道,产品的平均孔径增加了50~200%,比表面积比活化前要提高100~300%。

4.本发明利用热解副产物有机酸作为炼铝废渣的活化剂,使得炼铝废渣进行热活化,增加炼铝废渣改性生物炭——炭-铝复合材料的吸附性能;热解反应与水蒸气活化过程中均产生可燃气,热量以可燃气形式回收,为炭-铝复合材料的活化与制备过程提供必要的能量,达到自热循环;使得热解过程中的副产物气液热得到循环利用,实现热解过程的资源与能源的绿色循环;

5.本发明制备的炭-铝复合材料应用于水溶液中污染物的脱除,效果明显,重金属六价铬离子、有机染料的脱除率均可达95%以上;吸附重金属离子后的炭-铝复合材料,重金属在炭-铝复合材料中可以有效固定。

附图说明

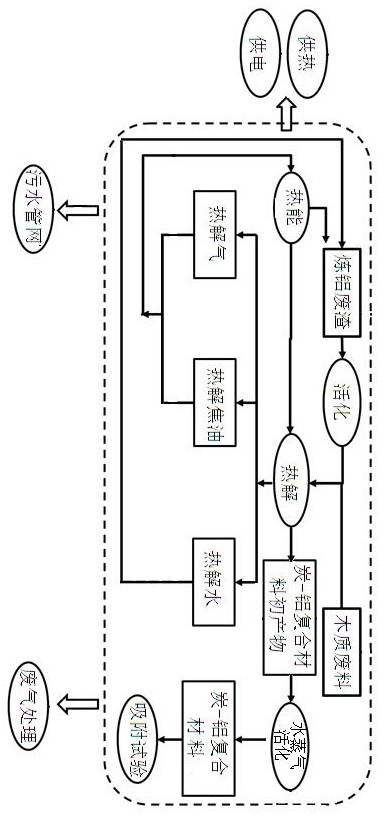

图1为本发明的工艺图。

具体实施方式

下面结合附图对技术方案的实施作进一步的详细描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1所示的一种实施例:

步骤(1):对炼铝废渣进行有机酸~热活化处理;取等体积的炼铝废渣与体积分数为5%的有机酸混合、搅拌均匀,置于高压反应釜中,并加入一定量去离子水,去离子水与炼铝废渣的质量比为3:1,进行200~300℃反应30~45min后,对酸活化产物,依次进行冷却、脱水处理;再放入马弗炉中550℃焙烧1~2h,进行热活化处理,待热活处理化后,冷却取出。

步骤(2):将将水分低于10%的松木屑经过破碎至3mm以下,并按质量比1:1加入步骤(1)中活化后的炼铝废渣,均匀混合为样品A,

步骤(3):将混合后的样品A放入热解反应器中进行热解反应,并通入氮气作为保护气,载气流速为0.08~0.1L/min,以8~12℃/min升温速率升温到700℃,热解加热保持10min以上,产生热解气、热解焦油、热解水和炭-铝复合材料初产物;热解气、热解焦油、热解水在高温下为气相组分,随惰性载气带出反应器。热解过程中产生的热解气与热解焦油通过燃烧产生热能既可以向外界供热/供电,也可以为炼铝废渣的活化与热解过程提供必要的热能;产生的热解水中富含大量有机酸可以为炼铝废渣的活化提供活化剂,同时,系统产生的废气进入废气处理系统,产生的废水进入污水处理管网。

步骤(4):将步骤(3)中炭-铝复合材料初产物经过水蒸气活化,脱除有机污染物、重金属离子等污染物,得到的炭-铝复合材料终产物。

最终炭-铝复合材料终产物材料的比表面积在70~100m

取1g炭-铝复合材料置于6mg/L的六价铬离子溶液中进行吸附试验,在60℃条件下搅拌60min左右,过滤后取滤液进行六价铬分析,经计算,其六价铬离子脱除率超过96%。吸附铬离子的生物炭经干燥后,经标准HJ/T 299-2007方法进行生态风险评价可知,吸附后的铬离子在生物炭中可以有效固定。

取1g炭-铝复合材料置于2.5mg/L的甲基橙溶液中进行吸附试验,在60℃条件下搅拌20min左右,过滤后取滤液进行甲基橙浓度分析,经计算,其甲基橙脱除率为超过95%。

数据如下表所示。

与的一般炭-铝复合材料相比,本实施例的平均孔径增加,炼铝废渣中的重金属被固定在残渣态,重金属离子、甲基橙的脱除率均达到95%以上,吸附铬离子的生物炭经干燥后,经标准HJ/T 299-2007方法进行生态风险评价可知,吸附后的铬离子在生物炭中可以有效固定。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 炭/炭复合材料碳化硅/钼-硅-铝涂层的制备方法

- 一种铁系炭-铝复合材料的制备方法及在生物质焦油催化重整中的应用