一种利用铝灰制备精密铸造砂的方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于废弃物资源化利用技术领域,具体涉及一种利用铝灰制备精密铸造砂的方法。

背景技术

铝灰是电解铝行业产生的危险固体废弃物,含有大量的氧化铝、氧化镁等资源,目前利用率较低,大量未利用的铝灰不仅会对环境产生污染还会造成巨大的资源浪费。砂型(芯)铸造是一种重要的铸造工艺,该铸造工艺中铸造砂的选择极为重要,铸造砂分为硅砂和非硅质砂(又称特种砂)。随着铸造业的发展,特种砂的使用也逐渐增多。和硅砂相比,镁铝尖晶石-刚玉相的特种砂具有热膨胀系数小、耐火度高、角形系数小、表面光滑和透气性好等优点,在厚大件、铸钢件中的用量逐渐增加。

目前制备铸造砂的原料大多以原生矿物或者工业原材料。CN107840653 A公开了一种镁铝尖晶石重熔球形铸造砂的制备方法,该方法以工业氧化铝和工业氧化镁为原料,在电弧炉中高温熔融后制备镁铝尖晶石质铸造砂。CN104557062 A公开了一种尖晶石质铸造砂及其制备方法,该方法以铝矾土生料、工业氧化镁为主原料,经混料、湿磨、烘干、造粒、烧结和筛分制备了尖晶石质铸造砂。上述方法以工业原料、原生矿物为主要原料,存在原料来源单一,成本高,能耗高,时间长以及受市场影响大的问题。

CN110871258 A公开了一种人工砂的制备方法,该方法以铸造再生除尘灰、铸造旧砂、粉煤灰为原料,经混料、造粒、养护、烧结制得人工砂。CN104226889 A公开了一种利用铸造除尘灰和旧砂制备铸造砂的方法,该方法以铸造除尘灰、铸造旧砂等为原料制备了铸造砂。CN110614342 A公开了一种以废砂为原料制备再生铸造覆膜砂的方法,该方法以废砂为原料,额外添加添加剂、导热剂、改性剂等助剂制备铸造砂。上述方法虽然以铸造废砂为主要原料,但铸造废砂因铸造过程有粘砂现象,存在铁含量高的问题,导致以废砂制备的精密铸造砂存在耐火度低、性能差的问题。

综上所述,如何提供一种新的制备精密铸造砂方法,提高其耐火度及性能的同时解决原料短缺的问题,成为当前亟待解决的问题。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种利用铝灰制备精密铸造砂的方法,所述方法将危险废弃物铝灰作为原料,并通过控制制备条件得到强度大、流动性好、耐火度高的精密铸造砂,减少了环境污染,具有广泛的工业化应用前景。

为达此目的,本发明采用以下技术方案:

本发明提供了一种利用铝灰制备精密铸造砂的方法,所述方法包括以下步骤:

(1)将铝灰与酸溶液混合,反应后固液分离,得到固体产物和分离液,所述固体产物经干燥得到低杂高纯铝灰粉料;

(2)步骤(1)得到的低杂高纯铝灰粉料经造粒和筛分,得到初级铸造砂;

(3)步骤(2)得到的初级铸造砂经烧结和筛分,得到精密铸造砂。

本发明中,所述方法先将铝灰在酸溶液中除杂得到低杂高纯铝灰粉料,再将低杂高纯铝灰粉料经造粒、筛分制得初级铸造砂,最后将初级铸造砂经烧结、筛分得到不同粒径的精密铸造砂。本发明将提纯后的铝灰作为原料,原料本身的物相为镁铝尖晶石和刚玉,因此,仅通过造粒烧结即可制备镁铝尖晶石-刚玉相铸造砂,与以工业氧化铝和氧化镁为原料相比,省去了镁铝尖晶石相的生成过程,且不用添加任何助剂,使得烧结时间大大缩短;并且,本发明所述方法通过两步法,制备得到的精密铸造砂强度大、流动性好、耐火度高,可应用于不同规格要求的铸件铸造过程中。本发明所述方法不仅解决了铝灰的污染问题,且能耗低,资源利用率高,制备得到镁铝尖晶石-刚玉相铸造砂具有强度大、耐火度高的优点,工业化应用前景广泛。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述铝灰的主要成分包括Na

优选地,步骤(1)所述铝灰的主要成分中,Na

优选地,步骤(1)所述酸溶液包括盐酸、硫酸、硝酸或醋酸中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:盐酸和硫酸的组合,盐酸和硝酸的组合,硫酸和醋酸的组合等。

优选地,步骤(1)所述酸溶液的浓度为10~150g/L,例如10g/L、30g/L、50g/L、70g/L、90g/L、100g/L、110g/L、120g/L、130g/L、140g/L或150g/L等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述铝灰是指二次铝灰,具体的是指铝镁硅系列铝灰,该系列铝灰以Al

优选地,步骤(1)所述酸溶液与所述铝灰的液固比为3~10mL/g,例如3mL/g、4mL/g、5mL/g、6mL/g、7mL/g/、8mL/g、9mL/g或10mL/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,酸溶液与所述铝灰混合时的液固比同样需要严格控制。若酸溶液加入量过小,杂质不能充分的除去;若酸溶液加入量过大,则会导致Al

优选地,步骤(1)所述反应的温度为60~80℃,例如60℃、65℃、70℃、75℃或80℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述反应的时间为1~5h,例如1h、2h、3h、4h或5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,反应的温度和时间同样会影响除杂效果。若温度过低,时间过短,则除杂不完全;若温度过高,时间过长,会导致Al

作为本发明优选的技术方案,步骤(1)所述固液分离包括过滤。

优选地,步骤(1)所述固液分离后进行洗涤。

优选地,所述洗涤的用水量与所述固体产物的液固比为1~3mL/g,例如1mL/g、1.5mL/g、2mL/g、2.5mL/g或3mL/g等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述洗涤液后的洗涤液与分离液混合,得到混合液。

优选地,所述混合液返回到所述酸溶液中进行循环。

优选地,所述循环至少为5次,例如5次、6次、7次、8次或9次等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,循环后的混合液经梯级蒸发结晶分别得铵盐、钠盐、钾盐和铝盐。

本发明中,采用酸溶液对铝灰进行除杂主要是除去K

作为本发明优选的技术方案,步骤(1)所述干燥的温度为100~115℃,例如100℃、105℃、110℃或115℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述干燥的时间为3~12h,例如3h、5h、7h、9h或12h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述低杂高纯铝灰粉料主要组分包括Na

优选地,步骤(1)所述低杂高纯铝灰粉料主要组分及其含量包括:Na

本发明中,低杂高纯铝灰粉料各组分含量加和满足100wt%,其中Al

作为本发明优选的技术方案,步骤(2)所述造粒在糖衣机中进行。

优选地,步骤(2)所述造粒的过程中加入水。

优选地,步骤(2)所述造粒过程中的转速为10~50r/min,例如10r/min、20r/min、30r/min、40r/min或50r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述筛分在振筛机上进行。

优选地,所述振筛机的孔径为3~5mm,例如3mm、3.5mm、4mm、4.5mm或5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)筛分出粒径小于所述孔径的固体颗粒返回进行重新造粒。

作为本发明优选的技术方案,步骤(3)所述初级铸造砂进行所述烧结前先进行干燥。

优选地,所述干燥的温度为100~115℃,例如100℃、105℃、110℃或115℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述干燥的时间为3~12h,例如3h、5h、7h、9h或12h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(3)所述烧结的温度为1300~1700℃,例如1300℃、1400℃、1500℃、1600℃或1700℃等,,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(3)所述烧结的时间为0.5~3h,例如0.5h、1h、1.5h、2h、2.5h或3h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,烧结温度和烧结时间对镁铝尖晶石-刚玉相铸造砂的形成具有重大影响。若烧结温度过低,会影响镁铝尖晶石和刚玉相的生成,导致铸造砂中含有非晶态物相,产品耐火度降低,铸造过程出现粘砂;若烧结温度过高,则会导致产品过烧融化,使产品致密性降低,流动性变差;所烧结时间过短,会导致镁铝尖晶石和刚玉相晶粒无法长大,非晶相含量大,进而导致产品耐火度降低,铸造过程出现粘砂;若烧结时间过长,则会使杂质元素发生反应,影响新生成的镁铝尖晶石和刚玉相,导致产品品质降低,另一方面会造成严重的能源浪费。

作为本发明优选的技术方案,步骤(3)所述筛分在振筛机上进行。

优选地,所述振筛机的孔径为1~2mm,例如1mm、1.2mm、1.5mm、1.8mm或2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(3)所述精密铸造砂的粒径不大于3mm,例如0.1mm、0.3mm、0.5mm、1mm、2mm或3mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)将铝灰与浓度为10~150g/L的酸溶液在60~80℃的条件下混合,反应1~5h,所述酸溶液与所述铝灰的液固比为3~10mL/g,固液分离并洗涤,得到固体产物和混合液,洗涤过程中用水量与所述固体产物的液固比为1~3mL/g;得到的固体产物在100~115℃的条件下干燥3~12h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为10~50r/min,然后在孔径为3~5mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于所述孔径的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在100~115℃的条件下干燥3~12h,然后在1300~1700℃的条件下烧结0.5~3h,最后在孔径为1~2mm的振筛机上进行筛分,得到粒径不大于3mm的精密铸造砂。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述方法以提纯后的铝灰为原料,原料本身物相为镁铝尖晶石和刚玉,无需添加额外助剂,仅通过造粒烧结即可制备镁铝尖晶石-刚玉相铸造砂,与以工业氧化铝和氧化镁为原料相比,省去了镁铝尖晶石相的生成过程,烧结时间大大缩短。

(2)本发明所述方法不仅解决了铝灰的污染问题,且能耗低,资源利用率高,制备得到的镁铝尖晶石-刚玉相铸造砂强度大、耐火度高,其体积密度均达到2.35g/cm

附图说明

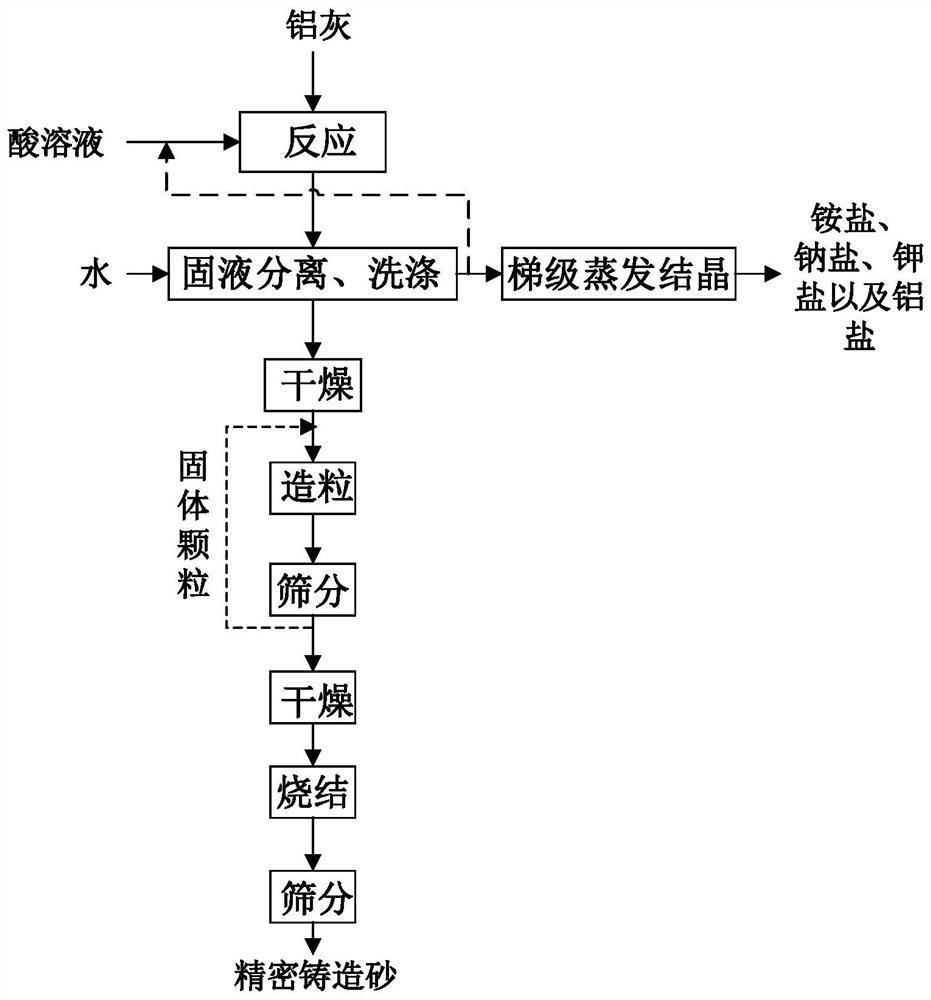

图1是本发明实施例1提供的利用铝灰制备精密铸造砂的方法的工艺流程图。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

本发明具体实施方式部分提供了一种利用铝灰制备精密铸造砂的方法,所述方法包括以下步骤:

(1)将铝灰与酸溶液混合,反应后固液分离,得到固体产物和分离液,所述固体产物经干燥得到低杂高纯铝灰粉料;

(2)步骤(1)得到的低杂高纯铝灰粉料经造粒和筛分,得到初级铸造砂;

(3)步骤(2)得到的初级铸造砂经烧结和筛分,得到精密铸造砂。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

所述方法包括以下步骤:

(1)将铝灰与浓度为10g/L的盐酸在60℃的条件下反应1h,所述盐酸与所述铝灰的液固比为3mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为3mL/g;得到的固体产物在100℃的条件下干燥3h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为10r/min,然后在孔径为3mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于3mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在100℃的条件下干燥7h,然后在1300℃的条件下烧结0.5h,最后在孔径为1mm的振筛机上进行筛分,分别得到粒径不大于1mm和粒径为1~3mm的精密铸造砂。

实施例2:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

(1)将铝灰与浓度均为30g/L的盐酸和硝酸在70℃的条件下反应2h,所述盐酸和硝酸与所述铝灰的液固比为3mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为3mL/g;得到的固体产物在110℃的条件下干燥7h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为30r/min,然后在孔径为4mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于4mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在110℃的条件下干燥6h,然后在1400℃的条件下烧结1.5h,最后在孔径为1.5mm的振筛机上进行筛分,分别得到粒径不大于1.5mm和粒径为1.5~3mm的精密铸造砂。

实施例3:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

(1)将铝灰与浓度均为60g/L的硫酸和硝酸在80℃的条件下反应3h,所述硫酸和硝酸与所述铝灰的液固比为10mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为1mL/g;得到的固体产物在112℃的条件下干燥4h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为40r/min,然后在孔径为5mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于5mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在110℃的条件下干燥4h,然后在1500℃的条件下烧结2h,最后在孔径为2mm的振筛机上进行筛分,分别得到粒径不大于2mm和粒径为2~3mm的精密铸造砂。

实施例4:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

(1)将铝灰与浓度均为110g/L的硫酸和醋酸在75℃的条件下反应3h,所述硫酸和醋酸与所述铝灰的液固比为5mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为3mL/g;得到的固体产物在105℃的条件下干燥6h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为35r/min,然后在孔径为4mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于4mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在100℃的条件下干燥3h,然后在1500℃的条件下烧结2.5h,最后在孔径为1mm的振筛机上进行筛分,分别得到粒径不大于1mm和粒径为1~3mm的精密铸造砂。

实施例5:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

(1)将铝灰与浓度均为150g/L的硫酸在80℃的条件下混合3h,所述硫酸与所述铝灰的液固比为3mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为3mL/g;得到的固体产物在115℃的条件下干燥9h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为40r/min,然后在孔径为3mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于3mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在100℃的条件下干燥3h,然后在1600℃的条件下烧结3h,最后在孔径为2mm的振筛机上进行筛分,分别得到粒径不大于2mm和粒径为2~3mm的精密铸造砂。

实施例6:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰主要成分及含量包括Na

(1)将铝灰与浓度均为120g/L的硫酸在70℃的条件下反应4h,所述硫酸与所述铝灰的液固比为10mL/g,过滤并洗涤,得到固体产物和混合液,洗涤过程中水与所述固体产物的液固比为3mL/g;得到的固体产物在110℃的条件下干燥12h,得到低杂高纯铝灰粉料,所述低杂高纯铝灰粉料主要组分及其含量包括:Na

(2)将步骤(1)得到的低杂高纯铝灰粉料在糖衣机中进行造粒,造粒过程中的转速为50r/min,然后在孔径为4.5mm的振筛机上进行筛分,得到初级铸造砂,筛分出粒径小于4.5mm的固体颗粒返回重新进行造粒;

(3)将步骤(2)得到的初级铸造砂在115℃的条件下干燥12h,然后在1700℃的条件下烧结1h,最后在孔径为2mm的振筛机上进行筛分,分别得到粒径不大于2mm和粒径为2~3mm的精密铸造砂。

实施例7:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例1中的铝灰相同,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中盐酸的浓度为5g/L。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例8:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例5中的铝灰相同,所述方法参照实施例5中的方法,区别仅在于:步骤(1)中盐酸的浓度为170g/L。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例9:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例1中的铝灰相同,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中反应的温度为50℃。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例10:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例5中的铝灰相同,所述方法参照实施例5中的方法,区别仅在于:步骤(1)中混反应的温度为90℃。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例11:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例1中的铝灰相同,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中反应的时间为0.5h。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例12:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例4中的铝灰相同,所述方法参照实施例4中的方法,区别仅在于:步骤(1)中反应的时间为6h。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例13:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例4中的铝灰相同,所述方法参照实施例4中的方法,区别仅在于:步骤(1)中所述盐酸与所述铝灰的液固比为1mL/g。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例14:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例6中的铝灰相同,所述方法参照实施例6中的方法,区别仅在于:步骤(1)中所述盐酸与所述铝灰的液固比为13mL/g。

本实施例中得到的低杂高纯铝灰粉料主要组分及其含量包括:Na

实施例15:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例1中的铝灰相同,所述方法参照实施例1中的方法,区别仅在于:步骤(3)中烧结温度为1100℃。

实施例16:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例6中的铝灰相同,所述方法参照实施例6中的方法,区别仅在于:步骤(3)中烧结温度为1900℃。

实施例17:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例1中的铝灰相同,所述方法参照实施例1中的方法,区别仅在于:步骤(3)中烧结时间为0.2h。

实施例18:

本实施例提供了一种利用铝灰制备精密铸造砂的方法,所述铝灰与实施例5中的铝灰相同,所述方法参照实施例5中的方法,区别仅在于:步骤(3)中烧结时间为4h。

对比例1:

本对比例提供了一种制备精密铸造砂的方法,所述方法参照实施例1中的方法,区别仅在于:所用原料为Al

本对比例中进行步骤(1)时会造成大量Al

对比例2:

本对比例提供了一种制备精密铸造砂的方法,所述方法采用的原料参照对比例1中所用的原料,所述方法包括以下步骤:

(1)将所述原料过300目筛后放入刚玉球磨罐中,置于行星式球磨机混料40min,得到泥浆;

(2)将步骤(1)得到的泥浆进行烘干,并加入4份浓度为3wt%聚乙烯醇溶液进行造粒,造粒后的物料放入成球机中成球,取出过30目筛,得到球形物料;

(3)将步骤(2)得到球形物料在110℃的条件下干燥24h,然后进行烧结,所述烧结的过程包括:25℃升到250℃,4℃/min;250℃下保温10min;250℃升到1100℃,9℃/min;1100℃升到1550℃,7℃/min;1550℃下保温5h;1550℃降到800℃,6℃/min;800℃降到室温,随炉冷却,烧结后的物料过筛20目筛,得到精密铸造砂。

测定实施例1-18和对比例1-2中得到的精密铸造砂的体积密度、吸水率以及耐火温度,其结果如表1所示。

表1实施例1-18和对比例1-2中得到的精密铸造砂的体积密度、吸水率以及耐火度

由表1可知,本发明实施例1-6以铝灰为原料,通过控制除杂条件与烧结条件,制备得到的精密铸造砂强度大,耐火度高;而实施例7-14得到的精密铸造砂体积密度、吸水率以及耐火度相对较差。其中,实施例7-8是由于酸溶液的浓度控制不当造成的;实施例9-10是由于反应温度控制不当造成的;实施例11-12是由于反应时间控制不当造成的;实施例13-14是由于酸溶液与铝灰的液固比控制不当造成的。酸溶液浓度过低,反应温度过低,反应时间较短以及酸溶液与铝灰的液固比较小,均会导致前期反应不充分,除杂不够完全;而酸溶液浓度过高,反应温度过高,反应时间较长以及酸溶液与铝灰的液固比较大,又会使得Al

实施例15-18得到的精密铸造砂体积密度、吸水率以及耐火度同样相对较差,这是由于烧结温度以及烧结时间是影响晶型成型的重要因素。若烧结温度过低,会影响镁铝尖晶石和刚玉相的生成,导致铸造砂中含有非晶态物相,产品耐火度降低,铸造过程出现粘砂;若烧结温度过高,则会导致产品过烧融化,使产品致密性降低,流动性变差;所烧结时间过短,会导致镁铝尖晶石和刚玉相晶粒无法长大,非晶相含量大,进而导致产品耐火度降低,铸造过程出现粘砂;若烧结时间过长,则会使杂质元素发生反应,影响新生成的镁铝尖晶石和刚玉相,导致产品品质降低,另一方面会造成严重的能源浪费。

对比例1以工业原料和原生矿物为主要原料,进行酸溶液除杂的过程中会造成大量Al

对比例2采用传统的方法,在制备过程中需经历晶相的生成与生长的阶段,而本发明所述方法采用的原料本身的物相为镁铝尖晶石和刚玉,省去了镁铝尖晶石相的生成过程,在得到的精密铸造砂的性能相近的情况下,传统方法成本高,能耗高,时间长,不利于工业化应用。

综合上述实施例和对比例可以看出,本发明所述方法以铝灰为原料,通过除杂与两次烧结,制备得到的精密铸造砂强度大,耐火度高,其体积密度均达到2.35g/cm

本发明所述方法以提纯后的铝灰为原料,原料本身物相为镁铝尖晶石和刚玉,无需添加额外助剂,仅通过造粒烧结即可制备镁铝尖晶石-刚玉相铸造砂,与以工业氧化铝和氧化镁为原料相比,省去了镁铝尖晶石相的生成过程,烧结时间大大缩短;所述方法不仅解决了铝灰的污染问题,且能耗低,资源利用率高,具有良好的工业化应用前景。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种利用铝灰制备精密铸造砂的方法

- 一种利用铸造废砂和废灰制作的轻质陶粒及其制备方法