接合基板、金属电路基板及电路基板

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及接合基板、金属电路基板及电路基板。

背景技术

已知有下述电路基板,所述电路基板在接合基板(其具备陶瓷制的基板、和借助焊料等接合构件接合在基板上的金属板)的金属板上形成有电路图案,并在电路图案的一部分安装有电子部件(参见专利文献1及专利文献2)。

在制造上述电路基板的情况下,电子部件例如借助焊锡安装于在金属板上形成的电路图案。因此,形成有电路图案的金属板在电子部件的安装时发热。另外,在将上述电路基板组装到例如制品(图示省略)的一部分并使之动作的情况下,电子部件发热。基于这些理由,要求接合基板及电路基板满足一定基准以上的热循环特性。

另外,作为上述电路基板的电子部件,可使用所谓的功率IC等半导体元件,但近年来功率IC的大功率化不断发展。功率IC等半导体元件也存在在电路基板的动作时发热为高温(例如200℃等)的情况。基于以上理由,逐渐要求接合基板及电路基板满足与上述的一定基准相比更高的基准以上的热循环特性。

其中,专利文献1中公开了下述半导体装置,所述半导体装置具备:陶瓷铜电路基板(陶瓷基板及形成有电路图案的铜板)、配置在陶瓷基板与铜板之间并将两者接合的焊料、及安装在电路图案上的半导体芯片。具体来说,公开了:将焊料的从铜板的缘部伸出的伸出长度设为10(μm)以上150(μm)以下,将铜板的周面设为倾斜面状,将铜板的厚度设为0.2(mm)以上1.0(mm)以下。公开了下述内容:在该情况下,若将相当于铜板的截面的端部的部分的直角等腰三角形的面积定义为面积D,将从端部除去该直角等腰三角形的部分的面积定义为面积C,则C/D为0.2以上0.6以下(参见专利文献1的图3)。

另外,专利文献2中公开了下述电路基板,所述电路基板具备陶瓷基板、金属电路、及将金属电路接合于陶瓷基板的接合层,且所述电路基板用于将电子部件安装于金属电路。具体来说,公开了:将接合层的从金属电路的缘部伸出的伸出长度设为30(μm)以下,将金属电路的周面设为倾斜面,将金属电路的厚度设为0.3(mm)以上0.5(mm)以下。

现有技术文献

专利文献

专利文献1:日本特开2016-174165号公报

专利文献2:日本特开平10-326949号公报

发明内容

发明要解决的课题

然而,就接合基板、金属电路基板及电路基板而言,为了提高散热性而期望增大金属板的厚度(例如,设为0.5(mm)以上的厚度)。

在专利文献1中公开的陶瓷铜电路基板的情况下,若在满足关于上述C/D的范围的条件的基础上增大铜板的厚度,则铜板的端部的倾斜面状的部分的宽度变大。与之相伴,铜板中的电子部件的安装区域变窄。

另外,如前文所述,专利文献2中未公开使金属板的厚度增大的情况(例如,设为0.8(mm)以上的厚度的情况)。因此,专利文献2中未公开考虑了使金属电路的厚度增大的情况下的热循环特性的电路基板的最优设计条件。

本发明目的在于提供即使在金属板的厚度大的情况下也能够确保电子部件的安装区域且热循环特性优异的接合基板。另外,本发明目的在于提供即使在金属板的厚度大的情况下也能够确保电子部件的安装区域且热循环特性优异的金属电路基板。另外,本发明目的在于提供即使在金属板的厚度大的情况下也能够确保电子部件的安装区域且热循环特性优异的电路基板。

用于解决课题的手段

本发明第1方案的接合基板具备:基板;金属板,其与上述基板构成层叠状态且上述金属板具有上述基板侧的第1面、和位于上述第1面的相反侧的第2面,在从层叠方向观察时,上述第1面的缘部与所述第2面的缘部相比更靠外侧;及接合构件,其配置在上述基板与上述金属板之间且将上述金属板与上述基板接合,在从上述层叠方向观察时,上述接合构件在上述金属板的全周范围内从缘部伸出,在将沿上述层叠方向切断而得的多个切断面中的至少1个切断面中的、从相当于上述第1面的周缘的部分至相当于上述第2面的周缘的部分的在与上述层叠方向正交的正交方向上的长度设为周面长度A(mm)、将上述接合构件的伸出部分在上述正交方向上的长度设为伸出长度B(mm)、及将从上述第1面到上述第2面的距离设为上述金属板的厚度C(mm)的情况下,满足下述的第1式及下述的第2式。

(第1式)0.032≤B/(A+B)≤0.400

(第2式)0.5(mm)≤C≤2.0(mm)

本发明第2方案的接合基板根据第1方案的接合基板,其中,上述金属板在从上述层叠方向观察时为具有4个以上的角的多边形,上述至少1个切断面为由从所述层叠方向观察的上述金属板的对角线切断而得的切断面。

本发明第3方案的接合基板根据第2方案的接合基板,其中,由所有的上述对角线沿上述层叠方向切断而得的所有的切断面中的、上述周面长度A(mm)及上述伸出长度B(mm)满足上述第1式。

本发明第4方案的接合基板根据第1~第3方案中任一项所述的接合基板,其中,上述金属板中的将上述第1面的全周缘与上述第2面的全周缘连接的周面为包含倾斜面的面。

本发明第5方案所述的接合基板根据第4方案的接合基板,其中,在将沿上述层叠方向切断而得的多个切断面中的至少1个切断面中的、相当于上述倾斜面的部分相对于上述正交方向的倾斜角θ(°)满足下述的第3式。

(第3式)θ>45(°)

本发明第6方案的接合基板根据第5方案的接合基板,其中,由所有的上述对角线沿上述层叠方向切断而得的所有的切断面中的、相当于上述倾斜面的部分相对于上述正交方向的倾斜角θ(°)满足上述第3式。

本发明第7方案的接合基板根据第1~第6方案中任一项所述的接合基板,其中,上述周面长度A(mm)为0.15(mm)以上且0.30(mm)以下的任意长度。

本发明第8方案的接合基板根据第1~第7方案中任一项所述的接合基板,其中,上述伸出长度B(mm)为10×10

本发明第1方案的金属电路基板在第1~第8方案中任一项所述的接合基板的金属板上形成有电路图案。

本发明第1方案的电路基板具备:第1~第8方案中任一项所述的接合基板;及安装在形成有电路图案的上述金属板上的电子部件。

本发明第2方案的电路基板根据第1方案的电路基板,其中,上述电子部件的工作温度为100℃以上且250℃以下的范围。

发明的效果

本发明的接合基板即使在金属板的厚度大的情况下,也能够确保电子部件的安装区域且热循环特性优异。

另外,本发明的金属电路基板即使在金属板的厚度大的情况下,也能够确保电子部件的安装区域且热循环特性优异。

另外,本发明的电路基板即使在金属板的厚度大的情况下,也能够确保电子部件的安装区域且热循环特性优异。

附图说明

利用以下所述的优选实施方式及其所附的以下附图将上述目的及其他目的、特征及优点进一步明确。

图1是本实施方式的接合基板的俯视图。

图2A是将图1的接合基板沿2A-2A切断线切断而得的剖视图。

图2B是将图2A的剖视图的一部分放大的剖视图。

图2C是将图2A的剖视图的一部分放大的剖视图,是考虑了焊料的润湿性的一例的剖视图。

图2D是将图2A的剖视图的一部分放大的剖视图,是考虑了焊料的润湿性的一例的剖视图。

图3A是本实施方式的电路基板的俯视图,是所安装的半导体元件及其附近的局部放大图。

图3B是将图3A的电路基板沿3B-3B切断线切断而得的剖视图。

图4是将针对多个实施例及多个比较例的设定条件及热循环试验的结果汇总而成的表。

图5是变形例的接合基板的俯视图。

图6是其他变形例的接合基板的部分剖视图。

具体实施方式

<概要>

以下,参照附图对本实施方式进行说明。首先,说明本实施方式的接合基板10(参照图1、图2A及图2B)、金属电路基板及电路基板50的构成。接着,说明本实施方式的电路基板50的制造方法。接下来,说明针对多个实施例及多个比较例进行的热循环试验。然后说明本实施方式的效果。最后说明变形例。需要说明的是,在以下说明中参照的所有附图中,对相同的构成要素标注相同的附图标记,适当省略说明。另外,本发明不限定于以下实施方式。

《本实施方式的接合基板、金属电路基板及电路基板的构成》

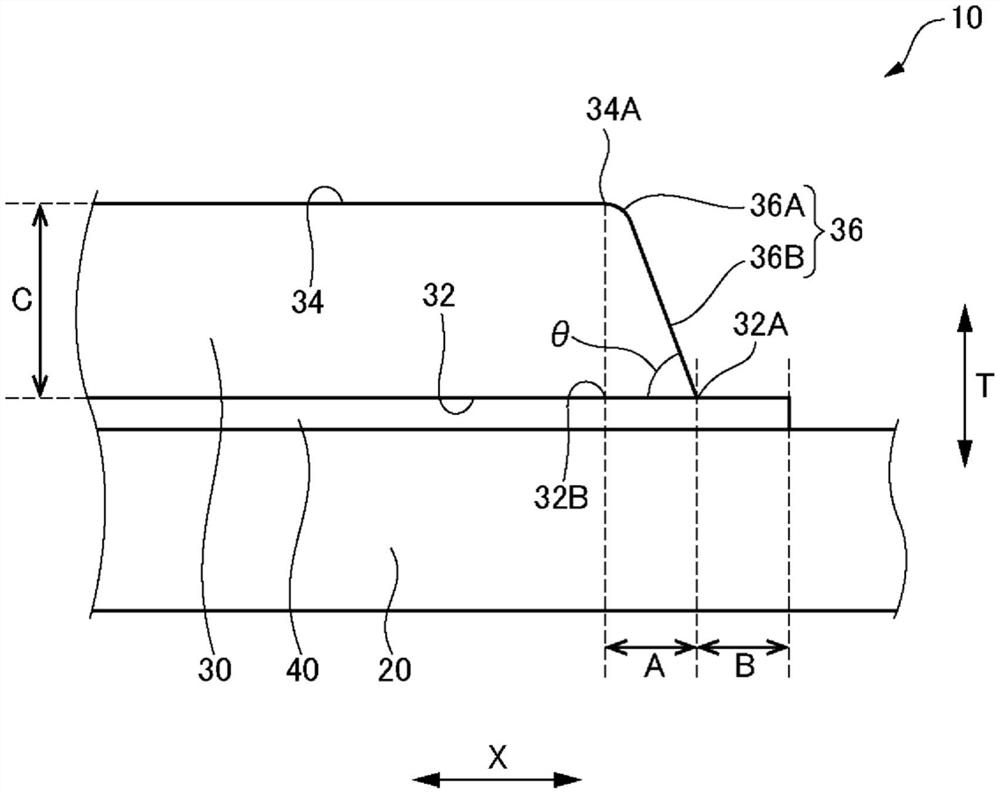

图1是示出本实施方式的接合基板10的俯视图。图2A是示出将图1的接合基板10沿2A-2A切断线切断而得的剖视图。图2B是示出将图2A的接合基板10的剖视图的一部分放大的剖视图。

<接合基板>

如图1、图2A及图2B所示,本实施方式的接合基板10具备陶瓷基板20(基板的一例)、金属板30、及焊料40(接合构件的一例)。另外,如图2A及图2B所示,陶瓷基板20与金属板30夹着焊料40而构成层叠状态。

需要说明的是,本实施方式、实施例及变形例中的“接合基板”表示形成电路图案60(参见图3A及图3B)前的基板。另外,“金属电路基板”表示在接合基板10的金属板30上形成有电路图案60的状态的基板。另外,“电路基板”表示在接合基板10的金属板30上形成电路图案60后在电路图案60的一部分安装有半导体元件70等电子部件的状态的基板。

(陶瓷基板)

本实施方式的陶瓷基板20具有对金属板30进行支承的功能。在此,作为一例,陶瓷基板20为氮化硅制,从其厚度方向(指图中的T方向(层叠方向的一例)。)观察为矩形。另外,作为一例,陶瓷基板20的厚度为0.32(mm)。需要说明的是,陶瓷基板20的材料、形状等为本实施方式中的一例,若能够发挥前述功能,也可以与本实施方式的情况不同。例如,厚度可以是0.1mm以上,也可以是0.2mm以上。另外,厚度可以是2.5mm以下,也可以是1.5mm以下。另外,在形状为矩形的情况(长方形、正方形的情况)下,一边的长度可以是5mm以上,也可以是10mm以上。另外,一边的长度可以是250mm以下,也可以是200mm以下。

(金属板及焊料)

本实施方式的金属板30为用于形成电路图案60(参见图3A及图3B)的部分。如前文所述,金属板30与陶瓷基板20构成层叠状态。

如图2A及图2B所示,本实施方式的焊料40配置在陶瓷基板20与金属板30之间且将金属板30与陶瓷基板20接合。另外,焊料40在从T方向观察时从金属板30的全周缘伸出(参见图2A及图2B)。换言之,焊料40在从T方向观察时从金属板30的下表面32的全周缘部32A伸出。如前所述,图2A及图2B是沿图1的2A-2A切断线切断而得的接合基板10的剖视图,2A-2A切断线与从厚度方向观察接合基板10的情况下的包含金属板30的对角线的假想线L1重合。若将假想线L1延伸的方向设为X方向,则焊料40如图2A所示,在X方向上从相当于金属板30的周缘(换言之,下表面32的周缘部32A)的部分伸出B(mm)。以下,在本说明书中,将长度B、即焊料40的伸出部分在与T方向正交的X方向(正交方向的一例)上的长度B称为伸出长度B。作为一例,本实施方式的伸出长度B为50×10

作为一例,金属板30为铜制,从其厚度方向(指图中的T方向(层叠方向的一例)。)观察为矩形。作为一例,金属板30的厚度C为0.8(mm)。需要说明的是,考虑后述的实施例的评价结果(参见图4的表),厚度C为0.5(mm)以上2.0(mm)以下。进一步优选的厚度C为0.8(mm)以上1.2(mm)以下。另外,金属板30的材料及厚度以外的形状为本实施方式中的一例,若能够成为电路图案60,也可以与本实施方式的情况不同。

在本实施方式中,将金属板30的厚度方向上的2个面中的、陶瓷基板20侧的平面设为下表面32(第1面的一例),将位于陶瓷基板20侧的相反侧的平面、即位于下表面32的相反侧的平面设为上表面34(第2面的一例)。另外,将金属板30的连接上表面34的全周缘34A与下表面32的全周缘部32A的面设为周面36。其中,在从层叠方向观察时,金属板30的下表面32的缘部与上表面34的缘部相比更靠外侧。换言之,在从T方向的上侧观察金属板30时,下表面32包围上表面34(参见图2A及图2B)。即,周面36在从上表面34侧到下表面32侧的范围内成为从上表面34的全周缘向外侧扩展的倾斜状的面。更具体来说,如图2B所示,周面36由曲面部分36A和平面部分36B构成,其中,该曲面部分36A与上表面34的缘部34A相比在X方向的外侧(下表面32的缘部32A侧)与缘部34A连接,该平面部分36B从曲面部分36A的外侧端部延伸到下表面32的缘部32A。平面部分36B相对于X方向(下表面32)的倾斜角θ为比45°陡的坡度(倾斜角θ>45°)。即,本实施方式的周面36为包含作为倾斜面的平面部分36B的面。需要说明的是,作为一例,本实施方式的倾斜角θ为69°。

需要说明的是,如图2所示,成为周面36的起点的上表面34的缘部34A在截面观察的视野中表示厚度开始减小的位置。从图2的观察视野可知,此处的厚度减小未考虑表面的微细凹凸(表面粗糙度)。

另外,若考虑润湿性,则焊料40例如呈图2C、图2D的截面形状。如图2C所示,焊料40的厚度随着趋向外缘而变小,在焊料40与陶瓷基板20相接的情况下,从下表面32的缘部32A至接点40C(其为截面中的陶瓷基板20与焊料40的接点)的距离为伸出长度B。另外,如图2D所示,在焊料40的外缘成为凸形状的情况下,从下表面32的缘部32A到凸形状的顶点40D为伸出长度B。

另外,在截面中,平面部分36B例如为以面的平均粗糙度以下形成规定距离以上的直线的区域。换言之,为连续地形成上述倾斜角θ的区域。

另外,在本实施方式中,如图2A所示,作为一例,相当于周面36的部分在X方向上的长度A(以下,称为周面长度A。)为0.25(mm)。需要说明的是,考虑后述的实施例的评价结果(参见图4的表),作为一例,优选周面长度A为0.15(mm)以上0.30(mm)以下。

如上所述,若考虑后述的实施例的评价结果(参见图4的表),则在本实施方式的接合基板10中,周面长度A(mm)与伸出长度B(mm)的关系满足下述的式1。

(式1)0.032≤B/(A+B)≤0.400

此外,若还考虑金属板30的厚度C(mm),则可以说本实施方式的接合基板10满足上述的式1且满足下述的式2。

(式2)0.5(mm)≤C≤2.0(mm)

需要说明的是,如前所述,本实施方式的接合基板10的周面36由曲面部分36A和平面部分36B构成。其中,如图2B所示,在金属板30的剖视图中,从缘部32A朝向金属板30的上表面34的内侧以与沿着X方向的直线(例如相当于下表面32的直线)成45°的方式画直线,将该直线与上表面34相交的点设为点34B。将相当于下述直角等腰三角形的截面的面积设为S1,所述直角等腰三角形以连结缘部32A与点34B的直线为斜边。另外,将从连结缘部32A与点34B的直线朝向陶瓷基板20的外侧方向伸出的截面的面积、即从金属板30的端部去除前述直角等腰三角形的部分的截面的面积设为S2。在该情况下,在本实施方式中,面积S1与面积S2的关系满足下述的式3。

(式3)0.6≤S2/S1

如上所述,参照由沿着假想线L1的切断线切断而得的剖视图(图2A及图2B),说明本实施方式的接合基板10的构成。并且,以本实施方式的接合基板10满足前述式1、式2及式3为例进行说明。其中,式1、式2及式3中的式1及式3依照使用接合基板10的剖视图所定义的参数。因此,式1及式3的值根据切断线的方向而变化。

但是,在本实施方式的情况下,如图1所示,在沿着与金属板30的长边方向(Y方向)平行的假想线L2切断而得的剖视图的情况下,也满足式1及式3。另外,在沿着与金属板30的短边方向(Z方向)平行的假想线L3切断而得的剖视图的情况下,也满足式1及式3。即,在本实施方式的情况下,不仅在由沿着金属板30的对角线的假想线L1切断而得的剖视图的情况下,而且在沿着通过2个对角线的交点O(参见图1)或通过从Z方向观察的中心O的所有假想线切断而得的剖视图的情况下,也满足式1及式3。换言之,在本实施方式的情况下,在由金属板30中的所有对角线沿Z方向切断而得的所有切断面中,均满足式1及式3。

以上是对本实施方式的接合基板10的构成的说明。

<金属电路基板>

本实施方式的金属电路基板为在图1及图2的接合基板上形成有电路图案60的状态的基板。关于电路图案60,参见下述电路基板50的说明。

<电路基板>

接下来,参照图3A及图3B说明本实施方式的电路基板50。图3A是本实施方式的电路基板50的俯视图,示出所安装的半导体元件70及其附近的局部放大图。图3B示出将图3A的电路基板50沿3B-3B切断线切断的剖视图。

本实施方式的电路基板50如前所述,为在接合基板10的金属板30上形成电路图案60后、在电路图案60的一部分安装有半导体元件70等电子部件的状态的基板。其中,作为一例,半导体元件70为所谓的功率IC,其工作温度的范围的上限为250℃。电路图案60如图3A所示,为将金属板30的一部分去除(具体来说,如后所述进行蚀刻)而形成的图案。电路图案60考虑了要安装的多个电子部件的布局而形成。在图3A及图3B的例子中,半导体元件70通过焊锡80接合在电路图案60的规定位置。

以上是对本实施方式的电路基板50的构成的说明。

《本实施方式的电路基板及金属电路基板的制造方法》

接下来,说明本实施方式的电路基板50(参照图3A及图3B)及金属电路基板的制造方法。

首先,在陶瓷基板20的一个面上涂布焊料40。

接下来,在涂布有焊料40的陶瓷基板20的一个面上贴附金属板30。即,将金属板30接合于陶瓷基板20。

接下来,对金属板30进行蚀刻,例如,如图1所示,以使得金属板30在从T方向的上侧观察时在陶瓷基板20的内侧呈矩形。

接下来,对金属板30的上表面34实施规定的表面处理。

通过以上方式,可制造用于制造电路基板50所需的接合基板10。需要说明的是,在金属板30蚀刻结束的时刻,焊料40为与金属板30的全周缘相比伸出的状态。另外,金属板30的周面36由于蚀刻的影响而如图2A及图2B所示成为包含倾斜面的面。

接下来,将光致抗蚀剂(图示省略)层压到接合基板10的金属板30的上表面34。在该情况下,也可以涂布液状的光致抗蚀剂。

接下来,为了在光致抗蚀剂上形成电路图案60,进行以电路图案60为基准的图案曝光。在该情况下,可以将形成有电路图案60的负像的膜密合在光致抗蚀剂上,通过所谓的一次性曝光使光致抗蚀剂感光,也可以使用所谓直接成像型曝光装置(未使用上述膜)使光致抗蚀剂感光。

接下来,以电路图案60为基准对感光后的光致抗蚀剂进行蚀刻。

接下来,将残留的光致抗蚀剂除去。

通过以上方式,制造形成有电路图案60的状态的接合基板10(即,金属电路基板)。

接下来,向形成有电路图案60的状态的接合基板10(即,金属电路基板)安装半导体元件70等电子部件,如图3A及图3B所示,电路基板50完成。

以上是对本实施方式的电路基板50的制造方法的说明。

《实施例及比较例的热循环试验》

接下来,以周面长度A(mm)、伸出长度B(mm)、金属板30的厚度C(mm)、倾斜角θ(°)及S2/S1为参数,准备多个接合基板(试样1~27),进行后述的热循环试验。在该情况下,除了上述参数以外,设为与前述实施方式的接合基板10相同的设定条件(参见图1、图2A及图3B)。

并且,调查满足后述的规定基准的情况和不满足的情况。其结果如图4的表所示,满足前述式1、式2及式3的情况为满足规定基准的情况。

以下,说明热循环试验的内容。

首先,将常温(作为一例为20℃)的试验对象的接合基板移动至150℃的环境内,并在150℃的环境内保持15分钟(第1工序)。

接下来,将接合基板从150℃的环境内移动至-55℃的环境内,并在-55℃的环境内保持15分钟(第2工序)。

并且,将第1工序和第2工序交替重复进行2000次。

接下来,通过超声波探伤测定,观察有无金属板30的剥离。

其结果,本申请的发明人判断观察到有剥离的接合基板不满足规定基准,观察为无剥离的接合基板满足规定基准。在图4的表的“评价结果”中,将“满足规定基准的情况”标注为OK,将“不满足的情况”标注为NG。

需要说明的是,图4的表中的试样1~11、13~21根据上述评价结果分别设为实施例1~20。试样12相当于本实施方式的接合基板10。另外,试样22~28分别设为比较例1~7。

如上所述,热循环试验的结果如图4的表所示。并且,本申请的发明人发现,满足式1、式2及式3的接合基板(试样1~21)与不满足的接合基板(试样22~28)相比,在热循环特性方面优异。

以上是关于多个实施例及多个比较例的热循环试验的说明。

《本实施方式的效果》

如上所述,发现满足式1、式2及式3的本实施方式及本实施例的接合基板10及金属电路基板与不满足式1、式2及式3中的至少一个的接合基板相比,在热循环特性方面优异。其中,不满足式1、式2及式3中的至少一个的接合基板中例如包括前述的专利文献1及专利文献2中公开的接合基板或基于其构思变形得到的接合基板。

因此,本实施方式及本实施方式中包含的本实施例的接合基板10及金属电路基板即使在金属板30的厚度C大(例如0.5(mm)以上且2.0(mm)以下)的情况下,也能够确保电子部件的安装区域且热循环特性优异。与之相伴,本实施方式的电路基板50即使在金属板30(电路图案60的部分)的厚度C大的情况下,也能够确保电子部件的安装区域且热循环特性优异。因此,本实施方式的电路基板50即使在安装有工作温度的范围的上限为例如250℃等的高温电子部件(例如,功率IC)的情况下也不易发生故障。

需要说明的是,本实施方式的效果、换言之满足式1、式2及式3的本实施方式及本实施例的接合基板10及金属电路基板的技术优势是基于本申请的发明人进行前述的热循环试验的结果发现的。并且,上述技术优势是针对热量的特性,因此是定性的。因此,本申请的发明人推断,即使通过与本热循环试验中的第1及第2工序中的保持温度及保持时间、以及重复次数(2000次)的一部分或全部不同的条件的热循环试验,也能够得出与本热循环试验的情况相同的结果。即,可以说,满足式1、式2及式3的接合基板10及金属电路基板的技术优势从与本热循环试验不同的条件(例如,重复次数少于2000次的条件)的热循环试验也能够得出。

《变形例》

如上所述,关于本发明以前述的实施方式及实施例为例进行了说明,但本发明并不限定于前述实施方式及实施例。本发明的技术范围也包括例如下述方式(变形例)。

例如,在本实施方式的说明中,在金属板30的全周缘处的剖视图中满足式1、式2及式3。但是,考虑到前述热循环试验的结果,可以得出以下结论。即,在沿层叠方向切断的多个切断面中的至少1个切断面中(优选任意10个截面中的5个以上),金属板30的周缘的结构满足式1、式2、式3即可(如后所述,式3并非必需,因此至少在1个切断面(优选任意10个截面中的5个以上)中满足式1及式2即可)。从另一角度来说,可以说,与前述比较例的接合基板相比,在全周缘的一部分不满足式1、式2及式3中的任一个而在其余部分满足式1~式3全部的接合基板、金属电路基板(图示省略)能够确保电子部件的安装区域且热循环特性优异。即,本发明的技术范围也包括在全周缘的一部分不满足式1、式2及式3中的任一个但在其余部分满足式1~式3全部的接合基板及金属电路基板。其中,式2关于金属板30的厚度C且通常为恒定的值,因此不存在根据截面而满足或不满足式2的情况(在厚度C非恒定的情况下,在剖视图中,将厚度C的最大值与最小值的平均设为厚度C)。因此,在根据截面不满足式1~式3全部的情况下,通常为根据截面而存在不满足式1的截面、存在不满足式3的截面、存在不满足式1及式3这二者的截面的情况(式3并非必需,因此,根据截面不满足式1及式2全部的情况通常为根据截面不满足式1的情况)。

另外,在本实施方式的说明中,对满足式1、式2及式3的例子进行了说明,但本发明在金属板30厚的情况(式2的情况)下,满足式1是重要的,因此也可以不满足式3。

另外,在本实施方式中,说明了从T方向观察的金属板30的形状为矩形状的情况(参见图1)。但是,若是满足式1、式2及式3的接合基板,则从T方向观察的金属板30的形状也可以不是矩形状。从T方向观察的金属板30的形状也可以是没有角的椭圆状、三角状、有4个以上的角的多边形(例如,图5的变形例的接合基板10A)、椭圆与矩形组合而成的复合形状等2维形状。

另外,在本实施方式中,以金属板30的周面36由曲面部分36A和平面部分36B构成为例进行说明。但是,若为满足式1、式2及式3的接合基板,则周面36也可以不由曲面部分36A和平面部分36B构成。例如,如图6中示出的变形例的接合基板10B所示,剖视图中的周面36的部分也可以为直线状的线(侧面为平面)。另外,剖视图中的周面36也可以为曲线(图示省略)。在周面36不是平面而弯曲等的情况下,倾斜角θ在上述剖视图中表示缘部32A处的周面36的切线与下表面32所成的角。

本申请主张以2018年9月27日提出申请的日本申请特愿2018-181383号为基础的优先权,并将其全部内容引用在本申请中。

- 金属支持挠性基板及使用其的带式自动接合用金属支持载带、LED安装用金属支持挠性电路基板及已层压电路形成用铜箔的金属支持挠性电路基板

- 铜-陶瓷接合体、绝缘电路基板、铜-陶瓷接合体的制造方法及绝缘电路基板的制造方法