一种力传感器及液压承载装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及力学领域中的力传感器及液压承载装置。

背景技术

在力学领域,需要使用力传感器对各种工具的输出力值进行测量。

例如,对压力机的输出压力进行检测时,通常使用的力传感器包括液压缸,液压缸包括缸体和与缸体密封移动配合的活塞,缸体上设置有用于检测缸体内液体压强的压力传感器,在对压力机的输出压力进行校准时,压力机的压头对活塞施压,压力传感器测得缸体内液体压强,然后根据活塞与液体的有效接触面积换算出活塞的受力即压力机的输出压力,从而对压力机的输出进行检测。

现有技术中的这种力传感器存在的问题在于:当压力机对活塞施压的过程中,活塞与缸体之间产生静摩擦力,静摩擦力的存在一方面会影响测量读数,静摩擦力的另外一个特点就是不稳定,使得压力传感器的读数也很不稳定,最终会使得测量数值更加不准确。

发明内容

本发明的的目的在于提供一种力传感器和液压承载装置,以解决现有技术中因活塞与缸体之间存在静摩擦力而导致测量不准确的技术问题。

为解决上述技术问题,本发明中力传感器的技术方案如下:

一种力传感器,包括活塞和具有液压腔的缸体总成,还包括用于检测所述液压腔中液体压力的压力传感器,缸体总成与所述活塞在活塞轴向上导向移动配合,或者缸体总成具有与所述活塞在活塞轴向上导向移动配合的活塞动态套,力传感器包括驱动所述缸体总成或活塞动态套沿活塞轴向移动的驱动机构,驱动机构与缸体总成或活塞动态套的传动路径上串设有测力传感器,缸体总成上设置有用于在缸体总成或活塞动态套相对活塞轴向移动时进油或出油的油道。

所述油道包括进油油道和出油油道,出油油道上设置有泄压阀,进油油道上设置有单向进油阀。

驱动机构驱动所述缸体总成或活塞动态套沿活塞轴向匀速运动。

缸体总成具有与所述活塞在活塞轴向上导向移动配合的活塞动态套,缸体总成还包括缸体固定部分,驱动机构设置于所述缸体固定部分与活塞动态套之间。

缸体固定部分上设置有与所述活塞动态套止转配合的动态套止转配合结构。

本发明中液压承载装置的技术方案为:

液压承载装置,包括活塞和具有液压腔的缸体总成,缸体总成与所述活塞在活塞轴向上导向移动配合,或者缸体总成具有与所述活塞在活塞轴向上导向移动配合的活塞动态套,液压承载装置包括驱动所述缸体总成或活塞动态套沿活塞轴向移动的驱动机构,驱动机构与缸体总成或活塞动态套的传动路径上串设有测力传感器,缸体总成上设置有用于在缸体总成或活塞动态套相对活塞轴向移动时进油或出油的油道。

所述油道包括进油油道和出油油道,出油油道上设置有泄压阀,进油油道上设置有单向进油阀。

驱动机构驱动所述缸体总成或活塞动态套沿活塞轴向匀速运动。

缸体总成具有与所述活塞在活塞轴向上导向移动配合的活塞动态套,缸体总成还包括缸体固定部分,驱动机构设置于所述缸体固定部分与活塞动态套之间。

缸体固定部分上设置有与所述活塞动态套止转配合的动态套止转配合结构。

本发明的有益效果为:本发明中的力传感器在进行检测时,通过驱动机构带动缸体总成或活塞动态套相对于活塞进行轴向移动,因此缸体总成或活塞动态套与活塞之间产生动摩擦力,该动摩擦力可以通过压力传感器和测力传感器的示值计算获得,从而可以准确的实现力值检测,相比现有技术中,静摩擦力不稳定,且不易测得而言,提高了测量精度。

附图说明

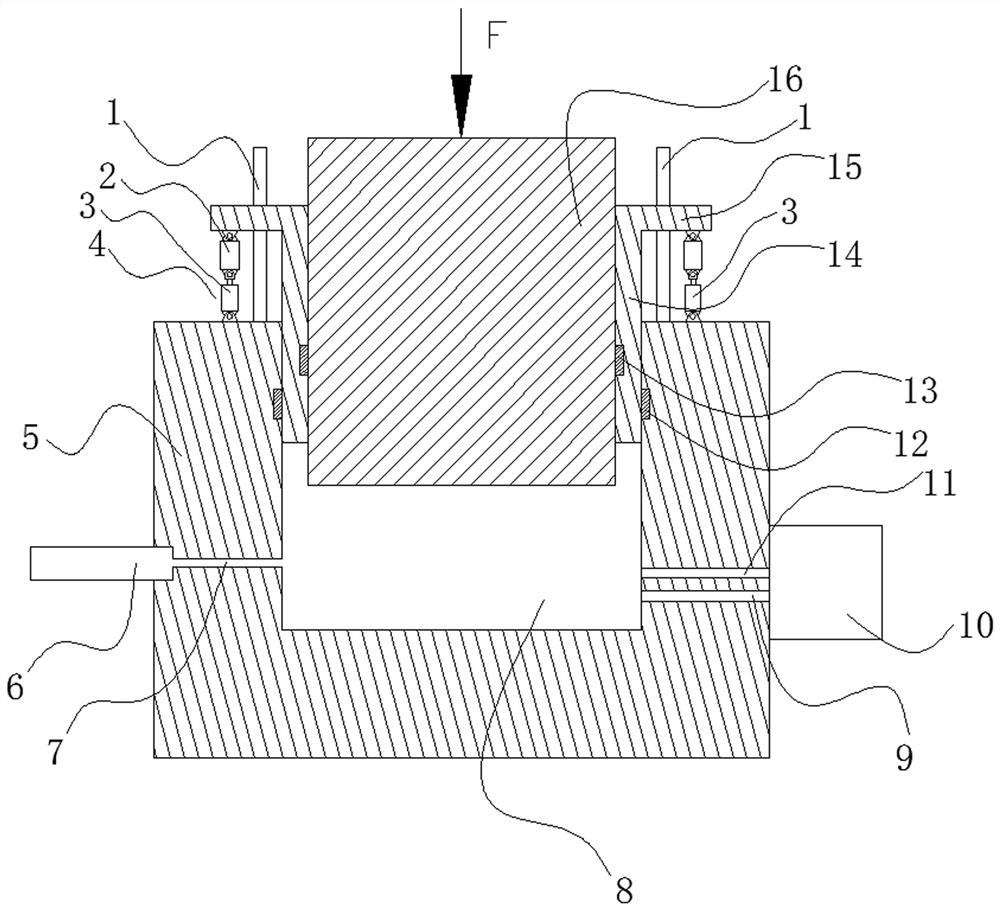

图1是本发明中力传感器的实施例1的结构示意图;

图2是图1中活塞动态套的受力分析图;

图3是本发明中力传感器的实施例2的结构示意图。

具体实施方式

本发明中力传感器的的实施例1如图1~2所示:包括活塞16和具有液压腔8的缸体总成,缸体总成包括缸体固定部分5和沿上下方向导向移动装配于缸体固定部分上的活塞动态套14,活塞16密封活动插连于活塞动态套14的内孔中。活塞动态套14的外周与缸体固定部分密封配合。缸体固定部分上设置有与活塞动态套止转配合的动态套止转配合结构,本实施例中动态套止转配合结构为两个竖向设置的导向杆1,两个导向杆1沿活塞动态套14周向均匀间隔布置,活塞动态套的上端具有外翻的动态套外翻沿15,动态套外翻沿15上设置有与导向杆对应布置的导向杆穿孔,导向杆与导向杆穿孔之间通过直线轴承实现移动配合,因为直线轴承为滚动轴承,所以导向杆与导向杆穿孔之间的摩擦了可以忽略。

缸体固定部分与活塞动态套的动态套外翻沿之间还设置有驱动活塞动态套相对于活塞轴向匀速移动的驱动机构4,在本实施例中,驱动机构包括两个竖向布置的同步动作的电动推杆3,各电动推杆3与活塞动态套14的动态套外翻沿15之间均设置有测力传感器2。使用时,液压腔8中填充液压油,缸体总成的缸体固定部分上连接有用于检测所述液压腔中液体压力的压力传感器6,本实施例中压力传感器为通过油道7与液压腔8相连的液压压力传感器。缸体总成上设置有用于在缸体总成或活塞动态套相对活塞轴向移动时进油或出油的油道,在本实施例中油道包括开设于缸体固定部分上的进油油道11和出油油道9,出油油道上设置有泄压阀(图中未示出),进油油道上设置有单向进油阀(图中未示出)。进油油道和出油油道上连接有补油油箱10。图中项13表示活塞动态套与活塞之间的密封圈,图中项12表示活塞动态套与缸体固定部分之间的密封圈。

使用本力传感器测力时,比如说对压力机测力时,压力机的压头直接作用于活塞上,压头的输出压力为F,驱动机构驱动活塞动态套相对活塞匀速向上移动,通过进油油道向液压腔中补油,来保证液压腔内油压的稳定。活塞动态套的受力如图2所示,F3表示活塞对活塞动态套的摩擦力, F4表示液压腔中液压油对活塞动态套下端面的作用力,F2表示缸体固定部分对活塞动态套外周的摩擦力,F1表示驱动机构对活塞动态套的作用力,F1的值可以直接由测力传感器读出,F4的值可以由压力传感器的示值和活塞动态套下端面的表面积计算得出,因此F1和F4均为已知值。

活塞动态套对活塞的作用力与F3为反作用力,大小相同,方向相反,活塞动套对活塞的作用力是影响精确测量F的干扰力。

活塞动态套的内径为d,外径为D,F2、F3的大小只于摩擦接触面的周向长度有关系,F2/F3=πD/πd,由此,F2=D/d*F3。

由F1+F4=F2+F3,可以直接计算出F3的值,即活塞动态套对活塞的摩擦力可以计算得出,根据活塞下端面与液压油的有效接触面积可以方便的计算出活塞下端面所受到的作用力,因此可以准确的计算出F值。

因此,在本实施例中,不存在精摩擦力影响测量精度,可以准确的实现力传感器对活塞受力的测量。在本发明的其它实施例中,活塞在受到压力机压力时,驱动机构也可以驱动活塞动态套向下匀速移动,此时液压腔中的液压油通过出油通道排出,来保证液压腔中压力的稳定;电动推杆还可以被液压缸、气压缸等其它能够驱动活塞动态套轴向移动的驱动机构所代替;在出厂时,液压腔中也可以是空的,消费者在使用时,自行通过液压泵向液压腔内填充液压油;导向杆还可以不设。

力传感器的实施例2如图3所示:力传感器的实施例2与实施例1不同的是,缸体总成由一个可相对活塞轴向移动的缸体部件17构成,活塞16直接与缸体总成密封滑动配合,力传感器还包括支座18,支座上设置有通过直线轴承与缸体总成止转导向移动配合的导向杆1。驱动机构4设置于支座与缸体总成之间,测力传感器3串设于驱动机构与缸体总成底部之间。

液压承载装置的实施例如图1~3所示:液压承载装置实施例与上述各力传感器实施例不同的是,压力传感器并非是本液压承载装置的一部分,消费者在购买液压承载装置后,自配压力传感器。

- 一种力传感器及液压承载装置

- 一种液压承载装置及力传感器