一种电池紧凑型组盘卸盘结构及方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及电池烘烤技术领域,具体是一种电池紧凑型组盘卸盘结构,以及电池紧凑型组盘卸盘方法。

背景技术

在电池烘烤过程中,如何提升烘烤托盘内单位面积的电池数量是影响产能的关键。烘烤托盘的电池上下料需要通过夹爪夹取电池移载来实现,这就使得托盘内电池的摆放结构中,电池之间要预留出夹爪伸入夹持的空间。这就增大了电池间间隙,严重限制了托盘内电池的摆放数量,浪费比较大的产能。

发明内容

本发明的目的是提供一种电池紧凑型组盘卸盘结构及方法,以至少在一定程度解决相关技术存在的上述缺陷。

为达上述目的,本发明采用的技术方案如下:

一种电池紧凑型组盘卸盘结构,包括用于容装电池的托盘、机架、设于所述机架的顶部的用于对所述托盘定位的定位机构,所述托盘的底部设有顶出机构,所述机架设有顶升机构,所述托盘通过所述定位机构定位于所述机架的顶部时,所述顶升机构的升降部和所述顶出机构正对,所述顶升机构还与控制器相连,用于在组盘或卸盘时,控制所述顶升机构的升降部做上升运动和下降运动。

优选地,所述顶升机构包括与所述托盘的底部相对的第一基板,通过导向机构承载于所述第一基板的升降部,以及用于驱动所述升降部的第一动力装置。

优选地,所述托盘包括多列电池,所述顶升机构对应所述多列电池分别设有所述升降部和所述第一动力装置。该方案特别适合具有多列电池且列数较少的应用。

优选地,所述托盘包括多列电池,所述顶升机构还包括第二基板和第二动力装置,所述第二基板固定于所述机架,所述第一基板安装于所述第二基板上可沿水平方向滑动,所述第二动力装置与所述第一基板传动连接、用于驱动所述升降部与所述托盘底部的不同的顶出机构对准。该方案特别适合具有多列电池且列数较多的应用。

优选地,所述顶升机构还包括限位板,所述限位板固定于所述导向机构的底端、用于与所述第一基板配合限制所述升降部的上升终点位置。

优选地,所述顶升机构的升降部包括横板,所述托盘底部的顶出机构为可上下滑动的托板。

优选地,所述顶升机构的升降部包括横板、以及从所述横板的顶部向上延伸的若干顶杆,所述托盘底部的顶出机构为对应所述顶杆的过孔。

优选地,所述若干顶杆排成多列,所述多列顶杆与所述托盘中的电池的奇数列对应、或者与所述托盘中的电池的偶数列对应。

优选地,所述机架顶部的定位机构包括四个定位块,四个定位块对应固定于托盘放置位的四个角部,所述定位块设有从上到下逐渐向内倾斜的引导斜面。

一种电池紧凑型组盘卸盘方法,其包括:

组盘时,控制顶升机构的升降部上升运动,夹爪无需伸入托盘即可放入电池,放入电池后,控制所述升降部下降运动,使电池落入托盘内部;

卸盘时,控制顶升机构的升降部上升运动,使对应的电池从托盘上方露出,夹爪夹住该露出的部分将电池取离托盘,然后控制所述升降部下降复位。

优选地,所述电池紧凑型组盘卸盘方法还包括:完成一次组盘动作,所述升降部下降复位后,控制所述升降部沿水平方向运动至下一列待组盘的位置,重复上述组盘动作;完成一次卸盘动作,所述升降部下降复位后,控制所述升降部沿水平方向运动至下一列待卸盘的位置,重复上述卸盘动作。

与现有技术相比,本发明至少具有以下有益效果:由于夹爪无需伸入托盘中即可夹取和释放电池,所以相邻电池间不需要预留夹爪伸入位,电池间的间隙可以很小,从而可以增加托盘内电池的摆放数量,有效提高电池烘烤设备的产能。

附图说明

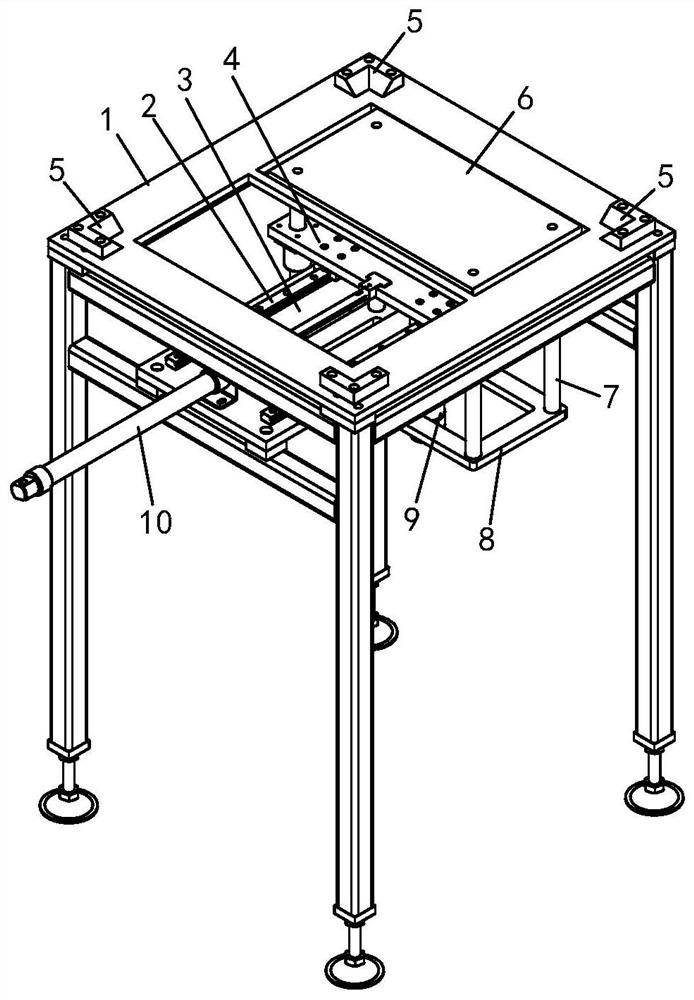

图1为第一实施例的立体图;

图2为对应的托盘的立体图;

图3为一种状态的示意图;

图4为另一种状态的示意图;

图5为第二实施例的立体图;

图6为第二实施例对应的托盘的立体图;

图7为第二实施例的另一种状态的示意图;

图8为第二实施例的电池被顶起后的状态图;

附图标记:1、机架;2、滑轨;3、第二基板;4、第一基板;5、定位机构;6、横板;7、导杆;8、限位板;9、第一动力装置;10、第二动力装置;11、托盘;12、凸耳;13、电池;14、顶出机构;6-1、顶杆。

具体实施方式

下面结合附图和实施例对本发明做进一步说明。

第一实施例:适用于方形电池的电池紧凑型组盘卸盘结构

请参照图1至图4,本电池紧凑型组盘卸盘结构包括:用于容装电池13的托盘11、机架1、设于所述机架1的顶部的用于对所述托盘11定位的定位机构5。

托盘11的两侧设有供机械手抓取托盘11的外凸耳12,托盘11内具有两列电池13,每列包括多个电池,图2中较低的一列表示未顶起状态,较高的一列表示顶起状态。托盘11的底部设有顶出机构14(见图4),顶出机构14具体为两块托板,两块托板支撑在托盘11底部的内凸边上,与两列电池13分别对应,构成托盘11的底部,托板可在托盘11内上下滑动。

机架1设有顶升机构,所述托盘11通过所述定位机构5定位在所述机架1的顶部时,所述顶升机构的升降部和所述顶出机构14正对。

所述顶升机构包括升降部、第一基板4、第二基板3、第一动力装置9、第二动力装置10,升降部为横板6,第二基板3固定于所述机架1,第二基板3的顶部固定有滑轨2,第一基板4通过所述滑轨2安装于第二基板3上,可沿水平方向滑动,升降部固定在条竖向的导杆7(导向机构)的顶端,导杆7与第一基板4滑动配合,将升降部承载于所述第一基板4,进一步在导杆7的下端固定有限位板8,限位板8与第一基板3配合,限制升降部的上升终点位置,第一动力装置9固定于第一基板4,第一动力装置9的动力输出部与所述升降部传动连接,用于驱动所述升降部上升、下降,第二动力装置10固定于第二基板3,第二动力装置10的动力输出部与第一基板4传动连接,用于驱动第一基板4水平运动、使所述升降部(横板6)与所述托盘11底部的不同的顶出机构14(托板)对准。可以采用的第一动力装置9和第二动力装置10包括但不限于提供直线动力的装置,如气缸、液压缸、直线马达,或者旋转动力装置与传动机构的组合,如马达与丝杆和丝母的组合、马达与传动带的组合。

顶升机构还与控制器相连,具体是顶升机构的第一动力装置9和第二动力装置10与控制器相连,用于在组盘或卸盘时,控制所述顶升机构的升降部做上升运动和下降运动。

机架1顶部的定位机构5包括四个定位块,四个定位块对应固定于托盘放置位的四个角部,所述定位块设有从上到下逐渐向内倾斜的引导斜面。当托盘11放下后,在重力作用下,托盘11通过四个定位块上的引导斜面自动对准在托盘放置位。

上述电池紧凑型组盘卸盘结构的工作过程如下:

组盘时,控制顶升机构的升降部上升运动,升降部推动托板向上运动,运动到上升终点后,夹爪将电池13放置于该托板,夹爪脱离电池后,控制所述升降部下降运动,使电池落入托盘11内部,完成一列电池的组盘动作,然后控制第二动力装置10,推动第一基板4水平运动,使所述升降部沿水平方向运动至下一列待组盘的位置,重复上述组盘动作,完成下一列电池的组盘,当有更多列电池时,依此类推,完成所有列的组盘。

卸盘时,控制顶升机构的升降部上升运动,升降部推动托板向上运动,将托板上的电池顶起,电池从托盘11上方露出,夹爪夹住电池的外露部将电池取离托盘11,然后控制所述升降部下降复位,完成一列电池的卸盘动作,然后控制第二动力装置10,推动第一基板4水平运动,使所述升降部沿水平方向运动至下一列待卸盘的位置,重复上述卸盘动作,完成下一列电池的卸盘,当有更多列电池时,依此类推,完成所有列的卸盘。

可以看出,上述组盘和卸盘过程中,夹爪无需伸入托盘11中即可夹取和释放电池13,所以相邻电池间不需要预留夹爪伸入位,这使得电池间的间隙可以很小,从而可以增加托盘11内电池的摆放数量,有效提高电池烘烤设备的产能,即实现了电池紧凑型组盘卸盘。

第二实施例:适用于圆柱电池的电池紧凑型组盘卸盘结构

请参照图5至图8,第二实施例的电池紧凑型组盘卸盘结构包括:用于容装电池13的托盘11、机架1、设于所述机架1的顶部的用于对所述托盘11定位的定位机构5。

托盘11内具有四列电池13,每列包括多个电池,图6中从里到外,第一列和第三列的电池处于未顶起状态,第二列和第四列处于顶起状态。托盘11的底部设有顶出机构14(见图8),顶出机构14具体为托盘11底部的与顶升机构的顶杆6-1相对应的过孔。

机架1设有顶升机构,所述托盘11通过所述定位机构5定位在所述机架1的顶部时,所述顶升机构的升降部和所述顶出机构14正对。

所述顶升机构包括升降部、第一基板4、第二基板3、第一动力装置9、第二动力装置10。

升降部包括横板6、以及从所述横板6的顶部向上延伸的若干顶杆6-1,所述若干顶杆6-1排成两列,两列顶杆6-1与所述托盘11中的电池的奇数列对应,或者与所述托盘11中的电池的偶数列对应,这样一次向上运动可以顶起两列电池,使得组盘和卸盘效率更高,同时使得顶起的两列电池之间有足够的空间供夹爪伸入。在此启示下,本领域技术人员应当理解,也可以设置三列或更多列的顶杆6-1,那样组盘和卸盘效率将会更高。当然也可以仅设置一列顶杆6-1,但效率会低一些。

第二基板3固定于所述机架1,第二基板3的顶部固定有滑轨2,第一基板4通过所述滑轨2安装于第二基板3上,可沿水平方向滑动,升降部的横板6固定在四条竖向的导杆7(导向机构)的上端,导杆7与第一基板4滑动配合,将升降部承载于所述第一基板4,进一步在导杆7的下端固定有限位板8,限位板8与第一基板4配合,限制升降部的上升终点位置,第一动力装置9固定于第一基板4,第一动力装置9的动力输出部与所述升降部的横板6传动连接,用于驱动所述升降部上升、下降,第二动力装置10固定于第二基板3,第二动力装置10的动力输出部与第一基板4传动连接,用于驱动第一基板4水平运动、使所述升降部的顶杆6-1与托盘11底部的不同列的顶出机构14对准。可以采用的第一动力装置9和第二动力装置10包括但不限于提供直线动力的装置,如气缸、液压缸、直线马达,或者旋转动力装置与传动机构的组合,如马达与丝杆和丝母的组合、马达与传动带的组合。

顶升机构还与控制器相连,具体是顶升机构的第一动力装置9和第二动力装置10与控制器相连,用于在组盘或卸盘时,控制所述顶升机构的升降部做上升运动和下降运动。

机架1顶部的定位机构5包括四个定位块,具体结构与第一实施例相同,不再赘述。

第二实施例电池紧凑型组盘卸盘结构的工作过程如下:

组盘时,控制顶升机构的升降部上升运动,升降部的各顶杆6-1穿过托盘11底部的过孔(顶出机构14)向上运动,运动到上升终点后,夹爪将电池13放置于顶杆6-1上,夹爪脱离电池后,控制所述升降部下降运动,使电池落入托盘11内部,完成第一列和第三列电池的组盘动作,然后控制第二动力装置10,推动第一基板4水平运动,使所述升降部沿水平方向运动至第二列和第四列电池的下方,重复上述组盘动作,完成第二列和第四列电池的组盘,当有更多列电池时,依此类推,完成所有列的组盘。

卸盘时,控制顶升机构的升降部上升运动,升降部的各顶杆6-1穿过托盘11底部的过孔(顶出机构14)向上运动,将第一列和第三列电池13顶起,电池从托盘11上方露出,夹爪夹住第一列和第三列电池的外露部将电池取离托盘11,然后控制所述升降部下降复位,完成第一列和第三列电池的卸盘动作,然后控制第二动力装置10,推动第一基板4水平运动,使所述升降部沿水平方向运动至第二列和第四列电池的下方,重复上述卸盘动作,完成第二列和第四列电池的卸盘,当有更多列电池时,依此类推,完成所有列的卸盘。

由上可见,本发明通过在托盘11底部设置顶出机构14,在机架1设置顶升机构,将顶升机构与控制器连接,使得在组盘和卸盘时,顶升机构的升降部和托盘11底部的顶出机构14配合,将对应的电池顶出托盘11的上方,使得夹爪不需要伸入托盘11内即可夹取电池,因此可以将电池之间的间隙做得较小,可做到5mm以内,达到了增加托盘11内电池的摆放数量,提高电池烘烤设备的产能的有益效果。

在上述实施例的启示下,本领域技术人员应当理解,所述顶升机构中的升降部的数量、以及驱动升降部的第一动力装置的数量、是否配置第二基板和第二动力装置,这些可以根据托盘中的电池的列数而灵活配置。例如,当托盘仅存储一列电池时,则不需要配置第二基板和第二动力装置,且仅配置一个升降部和第一动力装置即可;当托盘可存储多列电池时,则可分两种方案:一是对应电池的列数,分别设置上述的升降部和第一动力装置,每个升降部驱动一列电池上升和下降,此方案尤其适合电池列数较少的情况,此方案不需要配置上述第二基板和第二动力装置,将第一基板固定在机架;另一种方案则如上述第一实施例和第二实施例,配置一个升降部,并配置第二基板和第二动力装置,来驱动升降部分别与不同列电池对准,此方案尤其适合电池列数较多的情况。

上述通过具体实施例对本发明进行了详细的说明,这些详细的说明仅仅限于帮助本领域技术人员理解本发明的内容,并不能理解为对本发明保护范围的限制。本领域技术人员在本发明构思下对上述方案进行的各种润饰、等效变换等均应包含在本发明的保护范围内。

- 一种电池紧凑型组盘卸盘结构及方法

- 一种电池紧凑型组盘卸盘结构