一种自动调心装置

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及自动化设备技术领域,具体涉及一种自动调心装置。

背景技术

在对工件进行焊接或加工之前,需要根据工件的尺寸进行调整,使工件中心与设备的中心等高,目前调心装置主要是依靠操作者人工调整实现,纵向位置调整只能凭操作者经验控制,垂直运动为气缸驱动定距调整,无法根据工件的尺寸变化等具体情况有目的的调整中心和支撑点,人工调整不仅误差大,焊接或加工质量无法保证,而且增加了劳动成本,降低了工作效率。因此现有的环焊机等轴类或圆桶类工件增减材设备能力受限,一机多尺寸工件加工很难实现。另一方面由于对调心装置的滑移部件未采取相应的保护措施,导致加工或焊接的碎末等落至滑动部件内,大大削减了导轨等滑动部件的使用寿命,影响设备的稳定工作,增加了用户的使用成本。

发明内容

本发明针对现有技术中无法根据工件尺寸自动调整调心装置的问题,提供一种自动调心装置。

本发明解决上述技术问题的技术方案如下:一种自动调心装置,包括床身,所述床身上设有纵向移动组件和垂直移动组件;

所述纵向移动组件包括直线导轨、纵向滑移座、驱动装置和轨道,两个所述直线导轨对称设置在床身两侧的内侧壁上,所述直线导轨与纵向滑移座滑动连接,所述纵向滑移座与驱动装置连接,所述驱动装置沿轨道纵向移动,所述轨道的两端固定在床身上;

所述垂直移动组件包括提升装置、垂直滑移座和导向杆,所述提升装置安装在纵向滑移座上,所述导向杆插装在纵向滑移座上,所述垂直滑移座与提升装置和导向杆连接,所述垂直滑移座的上端设有用于支撑工件的支撑组件。

本发明的有益效果是:本申请通过设置纵向移动组件和垂直移动组件可实现工件纵向和垂直方向的移动,因此可实现根据工件的长度和直径变化进行自动调整,使不同直径的工件中心与设备中心等高,控制精度高,操作简单,提高了工件的质量,降低了操作者的劳动强度,提高了工作效率,可满足不同尺寸的工件加工要求,提高了该调心装置的适用范围。

在上述技术方案的基础上,本发明为了达到使用的方便以及装备的稳定性,还可以对上述的技术方案作出如下的改进:

进一步,所述垂直滑移座的外侧壁上设有护罩一,所述纵向滑移座上设有护罩二,所述护罩一与护罩二配合形成密封腔,所述提升装置与导向杆的上端位于密封腔内。

采用上述进一步技术方案的有益效果是:将提升装置和导向杆设置在密封腔内,可避免碎末落在提升装置或导向杆上,降低故障率,提高了提升装置和导向杆的使用寿命。

进一步,所述护罩一设在所述护罩二的外侧。

采用上述进一步技术方案的有益效果是:可避免焊接或加工碎末等沿着两个护罩之间的缝隙进入密封腔内,保证对焊接或加工碎末的隔离效果。

进一步,所述直线导轨与纵向滑移座连接处的床身上设有安装护罩。

采用上述进一步技术方案的有益效果是:安装护罩可保证直线导轨与纵向滑移座不被碎末等划伤,降低故障率,减少维修成本,提高使用寿命。

进一步,所述安装护罩下侧的床身内设有拖链,所述拖链用于容纳自动调心装置的管路。

采用上述进一步技术方案的有益效果是:拖链可避免因纵向滑移座和垂直滑移座移动导致管路反复折弯引起的损伤,提高管路的使用寿命。

进一步,所述纵向滑移座的下方设有护罩三,所述驱动装置和导向杆的下端位于护罩三内。

采用上述进一步技术方案的有益效果是:通过护罩三实现对驱动装置和导向杆的防护,避免碎末划伤,提高使用寿命。

进一步,所述导向杆至少设有一个,所述导向杆与纵向滑移座的连接处设有无油衬套。

采用上述进一步技术方案的有益效果是:导向杆可保证垂直滑移座上下移动时的稳定性,无油衬套可保证导向杆上下移动的顺畅性,从而保证垂直滑移座能够正常工作。

进一步,所述驱动装置为伺服电机,所述轨道为齿条,所述伺服电机的输出端设有齿轮,所述齿轮与齿条啮合。

采用上述进一步技术方案的有益效果是:通过齿轮与齿条配合实现纵向滑移座的纵向移动,结构简单,动力传输稳定可靠。

进一步,所述提升装置包括伺服电机一和螺旋提升机,所述伺服电机一的输出端与螺旋提升机连接,所述螺旋提升机的输出端与所述垂直滑移座连接。

采用上述进一步技术方案的有益效果是:通过伺服电机驱动螺旋提升机从而实现垂直滑移座的上升或下降,可精确控制垂直滑移座上下移动的距离,同时动力传输稳定可靠。

进一步,所述支撑组件设有两个,每个所述支撑组件包括两个对称设置的支架,两个所述支架配合形成V型槽。

采用上述进一步技术方案的有益效果是:V型槽既能实现对工件的支撑作用,同时可根据工件直径调整支架之间的距离,从而满足不同直径的工件的固定要求,结构简单,安装方便。

附图说明

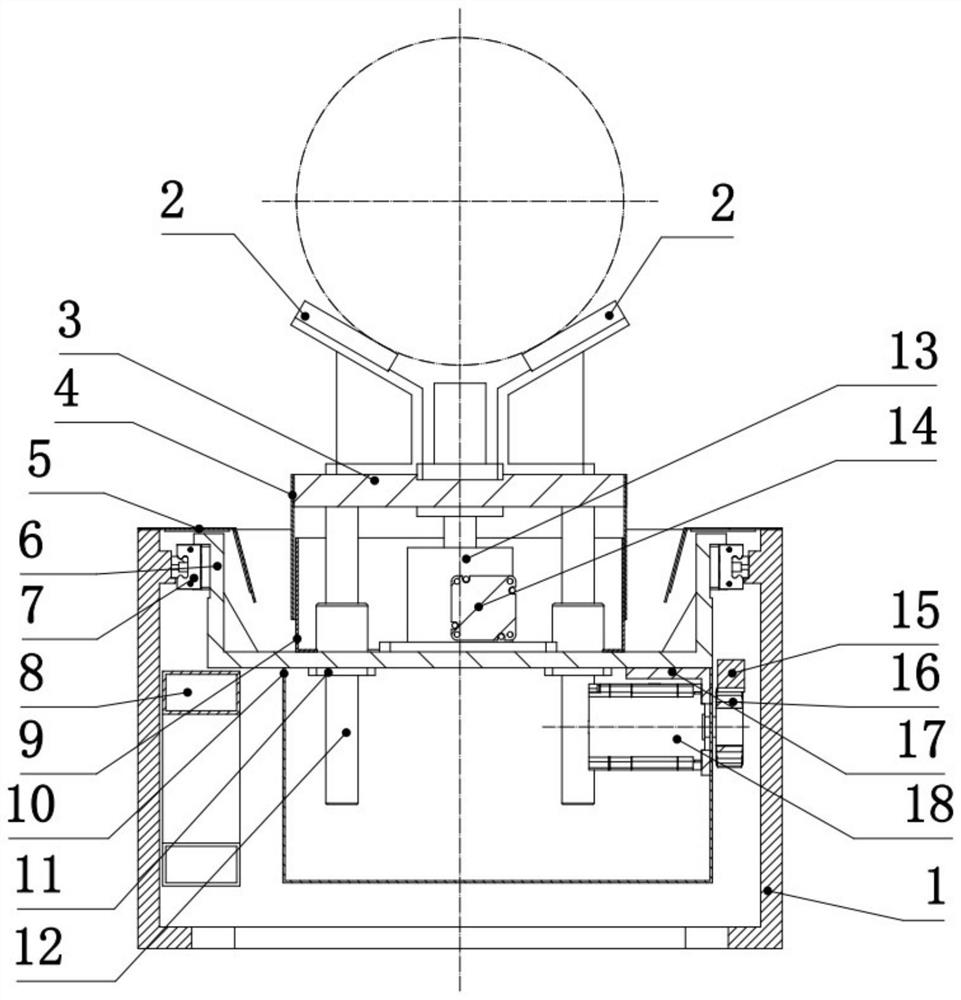

图1为本申请自动调心装置的横向截面图;

图2为本申请自动调心装置的纵向截面图。

附图标记记录如下:1、床身;2、支架;3、垂直滑移座;4、护罩一;5、安装护罩;6、纵向滑移座;7、直线导轨;8、拖链;9、护罩二;10、护罩三;11、无油衬套;12、导向杆;13、螺旋提升机;14、伺服电机一;15、轨道;16、齿轮;17、弯板;18、驱动装置。

具体实施方式

在本申请的描述中,需要理解的是,术语中“中心”、“上”、“下”、“前”、“后”、“左”、“右”“纵向”、“垂直”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1和图2所示,一种自动调心装置,包括床身1,所述床身1上设有纵向移动组件和垂直移动组件;

所述纵向移动组件包括直线导轨7、纵向滑移座6、驱动装置18和轨道15,两个所述直线导轨7对称设置在床身1两侧的内侧壁上,所述直线导轨7与纵向滑移座6滑动连接,所述直线导轨7沿床身1的纵向(即长度方向)延伸,所述直线导轨7通过滑块与纵向滑移座6连接,所述纵向滑移座6与驱动装置18连接,所述驱动装置18沿轨道15纵向移动,所述轨道15的两端固定在床身1上;

所述垂直移动组件包括提升装置、垂直滑移座3和导向杆12,所述提升装置安装在纵向滑移座6上,所述导向杆12插装在纵向滑移座6上,所述垂直滑移座3与提升装置和导向杆12连接,所述垂直滑移座3的上端设有用于支撑工件的支撑组件。

在本实施例中,所述纵向滑移座6为开口向上的U型槽,所述纵向滑移座6通过弯板17与驱动装置18固定连接,所述弯板17为L型板,弯板17的一端固定在纵向滑移座6上,另一端与驱动装置18连接,所述驱动装置18安装在纵向滑移座6的下方,既能节约安装空间,又能保证纵向滑移座6移动时的稳定性。

所述垂直滑移座3的外侧壁上设有护罩一4,所述纵向滑移座6上设有护罩二9,所述护罩一4与护罩二9配合形成密封腔,所述提升装置与导向杆12的上端位于密封腔内。

所述护罩一4设在所述护罩二9的外侧。为了保证防护、隔离的效果,所述护罩一4与护罩二9交错重叠设置,当垂直滑移座3向上移动时,护罩一4与护罩二9仍处于密封的状态,保证对碎末或杂质的阻隔作用。

所述直线导轨7与纵向滑移座6连接处的床身1上设有安装护罩5。所述安装护罩5包括呈夹角设置当两个防护板,其中一个防护板设置在直线导轨7和纵向滑移座6的上方,另一个防护板向U型纵向滑移座6内倾斜,使落在安装护罩5上碎末或杂质收集在纵向滑移座6内,便于清理。

所述安装护罩5下侧的床身1内设有拖链8,所述拖链8用于容纳自动调心装置的管路。将导线、接管等放置在拖链8内,既能满足纵向滑移座6纵向移动,同时可避免导线等反复折叠,节约了安装空间,提高了导线和接管的使用寿命。

所述纵向滑移座6的下方设有护罩三10,所述驱动装置18和导向杆12的下端位于护罩三10内。

所述导向杆12至少设有一个,所述导向杆12与纵向滑移座6的连接处设有无油衬套11。所述无油衬套11实现对导向杆12的导向和定位作用,保证导向杆12沿无油衬套11上下移动。在本实施例中,所述导向杆12设有四个,四个导向杆12分别固定在垂直滑移座3的四个角的位置,从而保证垂直滑移座3上下移动时的稳定性,避免工件发生倾斜。

所述驱动装置18为伺服电机,所述轨道15为齿条,所述伺服电机的输出端设有齿轮16,所述齿轮16与齿条啮合。所述齿轮16和齿条位于安装护罩5的下方,因此可避免碎末等落在上面,保证两者能够正常啮合。

所述提升装置包括伺服电机一14和螺旋提升机13,所述伺服电机一14的输出端与螺旋提升机13连接,所述螺旋提升机13的输出端与所述垂直滑移座3连接。所述垂直滑移座3的中心处固定有螺母,所述螺旋提升机13的输出端为螺杆,所述螺杆与螺母配合,通过螺杆的正向旋向和反向旋转实现垂直滑移座3的上、下移动。

所述支撑组件设有两个,每个所述支撑组件包括两个对称设置的支架2,两个所述支架2配合形成V型槽。所述支架2上设有倾斜支撑面,所述倾斜支撑面与工件之间设有防护垫,既能增加两者之间的摩擦力,保证工件安装时的稳固性,同时可避免工件出现磕碰损伤等问题。所述支撑组件可拆卸的安装在垂直滑移座3上,通过调整两个支架2之间的距离可实现与不同直径的工件外圆相适配,从而满足不同直径外圆工件的固定需求。

综上所述,本申请的自动调心装置,既能实现根据工件的长度和直径变化进行自动调整,使不同直径的工件中心与设备中心等高,保证焊接或加工质量,方便对接自动化生产线等;同时对移动部件如直线导轨、导向杆、滑移座等进行了防护,避免损伤,提高了该自动调心装置的使用寿命,降低了维护成本。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 自动调心机构及自动调心装置

- 一种卷料自动调心机构以及调心方法