一种利用两步酶解制备低苦味豆粉和高品质豆油的方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及生物解离加工利用技术领域,尤其涉及一种利用两步酶解制备低苦味豆粉和高品质豆油的方法。

背景技术

大豆生物解离技术是一种同时从大豆中提取油和蛋白质的环保提取技术,生物解离过程后,提取的蛋白质主要分布在水解液中(富含蛋白质的水相),水解液中蛋白质主要为大豆蛋白酶解物。研究发现大豆蛋白酶解产物及其分离的肽显示出较好的生物活性,鉴于大豆蛋白酶解物或多肽具有易吸收的特点和良好生物活性,因此其常被用作保健食品或功能性食品。然而,在水解过程中产生的多肽可能具有苦味和高吸湿性,这阻碍了它们直接用于食品加工。脱苦的主要方法有选择性分离法、掩盖法、微生物脱苦和酶法,但在脱苦的过程中容易造成营养物质的损失。本发明采用Protex 6L和Protease A 2SD两种酶协助酶解,以麦芽糊精作为干燥助剂,经喷雾干燥可制备低苦味大豆蛋白酶解物粉末和高品质豆油。

目前冷冻干燥技术因其生产成本高、耗时长、并且只适用于水或冰点相对较高的有机溶剂等原因限制了大豆蛋白酶解物制备粉的工业化生产。与之相比,喷雾干燥的干燥时间短(几秒),并且料液在干燥时,水分发生蒸发会带走很多热量,因此保证物料温度不高,温度对物料的破坏较小。同时,喷雾干燥设备操作简单方便、效率高、生产成本低,适合实际连续化生产中使用,而且通过添加干燥助剂,经喷雾干燥后可改变粉末的结构、苦味和功能特性。

本发明通过Protex 6L和Protease A 2SD对挤压膨化后的大豆粉进行两次酶解,在获得高油脂提取率的同时解离制备出富含高含量大豆蛋白酶解物的水解液,随后以麦芽糊精作为干燥助剂,对水解液进行喷雾干燥处理以得到低苦味、高营养的大豆蛋白酶解物粉末,为生物解离技术的推广及大豆蛋白酶解物的工业化生产奠定基础。

发明内容

本发明的目的是为了解决现有技术中耗费人力且效率低的问题,而提出的一种利用两步酶解制备低苦味豆粉和高品质豆油的方法。

为了实现上述目的,本发明采用了如下技术方案:

一种利用两步酶解制备低苦味豆粉和高品质豆油的方法,该方法包括以下步骤:

(1)预处理:将挤压膨化大豆经破碎筛分后,置于酶反应器中,加入蒸馏水调节液固比;

(2)第一步酶解:加入Protex 6L蛋白酶水解2h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却;

(3)第二步酶解:调节pH和温度,继续加入Protease A 2SD蛋白酶水解一定时间,水解结束后,沸水浴灭酶10min,冷却至室温,离心分离,得到水解液、游离油、乳状液和残渣;

(4)制备油脂:收集的游离油和乳状液经冷冻破乳得到大豆油;

(5)制备粉末:将麦芽糊精(MD)与水解液溶液(pH 7.0)混合,利用旋转蒸发器浓缩混合液,使其固体含量变为20%±1%,然后进行喷雾干燥制备豆粉。

优选的,步骤(2)中,所述Protex 6L蛋白酶的酶添加量为0.5mL/(100g),水解时间为2h,温度为55℃,pH为8.5。

优选的,步骤(3)中,所述Protease A 2SD蛋白酶的酶添加量为0.5g/(100g),温度为50℃,pH为7.0。

优选的,步骤(5)中,将麦芽糊精(MD)与水解液溶液(pH 7.0)混合。

优选的,步骤(5)中,所述喷雾干燥制备豆粉采用的喷雾干燥器进口温度设置为180℃;进料速率设置为14mL/min,出口温度保持100±5℃。

与现有技术相比,本发明提供了一种利用两步酶解制备低苦味豆粉和高品质豆油的方法,具备以下有益效果:

本发明利用两步酶解制备低苦味豆粉和高品质豆油,在获得高品质豆油的同时,可同步制备苦味值较低的高营养型大豆蛋白酶解物粉,具有操作方便、设备简单、可连续化生产等特点。

附图说明

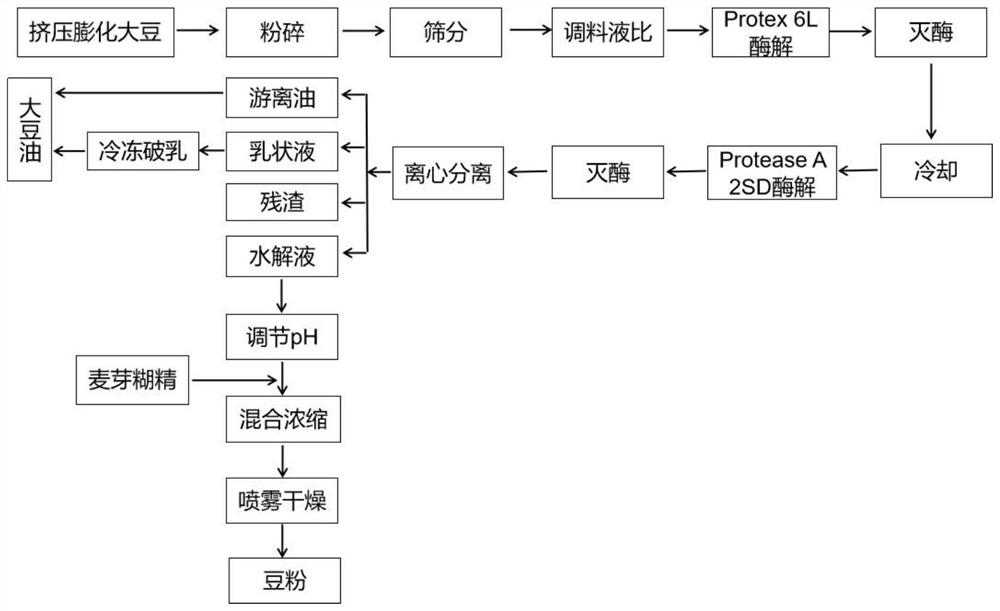

图1为本发明提出的一种利用两步酶解制备低苦味豆粉和高品质豆油的方法的工艺路线图。

具体实施方式

下面结合附图对本发明具体实施例进行详细描述。

实施例一

参照图1,挤压膨化的大豆经粉碎机粉碎后,过60目筛,将10g的细粉置于酶反应器中,加入600mL蒸馏水搅拌混匀,温度加热至55℃,调节pH为8.5,加入Protex 6L蛋白酶(酶添加量0.5mL/(100g))水解2h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却到50℃并保持温度为50℃,调节pH为7.0,继续加入Protease A 2SD蛋白酶(酶添加量0.5mL/(100g))水解1h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却至室温,8000g离心分离20min,分离出水解液,调节pH为7.0;将麦芽糊精(MD)与水解液溶液(pH 7.0)磁力搅拌均匀(MD和水解液中氮的比值为10:90),利用旋转蒸发器浓缩混合液,使其固体含量变为20%±1%,然后进行喷雾干燥制备豆粉,喷雾干燥器进口温度设置为180℃;进料速率设置为14mL/min,出口温度保持为100±5℃。收集的游离油和乳状液经冷冻破乳得到大豆油。

油脂、蛋白提取率及豆粉的相关指标见表1。

实施例二

参照图1,挤压膨化的大豆经粉碎机粉碎后,过60目筛,将10g的细粉置于酶反应器中,加入600mL蒸馏水搅拌混匀,温度加热至55℃,调节pH为8.5,加入Protex 6L蛋白酶(酶添加量0.5mL/(100g))水解2h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却到50℃并保持温度为50℃,调节pH为7.0,继续加入Protease A 2SD蛋白酶(酶添加量0.5mL/(100g))水解3h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却至室温,8000g离心分离20min,分离出水解液,调节pH为7.0;将麦芽糊精(MD)与水解液溶液(pH 7.0)磁力搅拌均匀(MD和水解液中氮的比值为10:90),利用旋转蒸发器浓缩混合液,使其固体含量变为20%±1%,然后进行喷雾干燥制备豆粉,喷雾干燥器进口温度设置为180℃;进料速率设置为14mL/min,出口温度保持为100±5℃。收集的游离油和乳状液经冷冻破乳得到大豆油。

油脂、蛋白提取率及豆粉的相关指标见表1。

实施例三

参照图1,挤压膨化的大豆经粉碎机粉碎后,过60目筛,将10g的细粉置于酶反应器中,加入600mL蒸馏水搅拌混匀,温度加热至55℃,调节pH为8.5,加入Protex 6L蛋白酶(酶添加量0.5mL/(100g))水解2h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却到50℃并保持温度为50℃,调节pH为7.0,继续加入Protease A 2SD蛋白酶(酶添加量0.5mL/(100g))水解3h,反应过程中保持体系pH不变,水解结束后,沸水浴灭酶10min,冷却至室温,8000g离心分离20min,分离出水解液,调节pH为7.0;将麦芽糊精(MD)与水解液溶液(pH 7.0)磁力搅拌均匀(MD和水解液中氮的比值为5:95),利用旋转蒸发器浓缩混合液,使其固体含量变为20%±1%,然后进行喷雾干燥制备豆粉,喷雾干燥器进口温度设置为180℃;进料速率设置为14mL/min,出口温度保持为100±5℃。收集的游离油和乳状液经冷冻破乳得到大豆油。

油脂、蛋白提取率及豆粉的相关指标见表1。

以上所述,仅为本发明部分的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种利用两步酶解制备低苦味豆粉和高品质豆油的方法

- 酶解小麦面筋蛋白制备低苦味肽粉的方法