一种废烟提取输送监控系统及其控制方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于卷烟设备制造技术领域,具体是一种废烟提取输送监控系统及其控制方法。

背景技术

PROTOS-M5卷烟机的MAX部分带有精密的产品质量检测装置,在生产过程中质量检测装置检测到不合格烟支后会将其剔除至废烟输送带上,再通过废烟输送带将废烟输送至提升机中,然后再由提升机提升输送到废烟箱中进行集中收集。但是,进入废烟箱之后的废烟便混淆在了一起,当需要对废烟进行质量分析、监控拼接段是否剔除正常、监控当前剔除废烟是否为误剔除、监控废烟剔除的数量时,需要额外安排工人从废烟箱中时进行分类,然后再进行统计和判断,这不仅增加了操作人员的劳动负荷,而且也不利于及时对废烟剔除过程中产生的废烟进行质量分析,以及发现是否存在误剔除的问题。该控制方法能及时对废烟剔除过程中产生的废烟进行质量分析,以及发现是否存在误剔除的问题。

发明内容

针对上述现有技术存在的问题,本发明提供一种废烟提取输送监控系统及其控制方法,该系统能便于提取当前所剔除的废烟,以便于操作人员及时判断出设备状态是否正常;该控制方法能有效降低操作人员的劳动负荷,同时,能及时对废烟剔除过程中产生的废烟进行质量分析,能快速发现是否存在误剔除的问题。

为了实现上述目的,本发明提供一种废烟提取输送监控系统,包括数据处理模块、人机交互界面、继电器K1M、继电器K2M、电机控制接触器K104M、电磁阀Y1、喷气排A、废烟输送皮带和废料收集箱;

所述数据处理模块内置计数器,其L+端接入高电平,其M端接入低电平,其I0.1端接入激光打孔启动信号,其I0.0端接入PROTOS-M5卷接机组MAX部分中Y7M剔除阀的剔除动作信号,其I0.4端接入PROTOS-M5卷接机组MAX部分中Y8M剔除阀的剔除动作信号,其I0.6端通过继电器K2M的常闭触点与高电平连接,其I1.0端接入PROTOS-M5卷接机组MAX部分中B19M检测信号,其I1.4端接入PROTOS-M5卷接机组MAX部分中B6M计数信号,其I1.5端接入人机交互界面部分中提供的提取双支烟信号触碰按钮,其I1.6端接入人机交互界面部分中提供的提取单支烟信号触碰按钮;其Q0.0端与电机控制接触器K104M线圈的一端连接,电机控制接触器K104M线圈的另一端接入低电平;其Q0.2端与继电器K1M线圈的一端连接,继电器K1M线圈的另一端接入低电平;其Q0.0端还通过继电器K1M的常闭触点分别与继电器K2M线圈的一端、PROTOS-M5卷接机组MAX部分中输出模块A120M-A30的第6端点连接,继电器K2M线圈的另一端接入低电平;其Q0.3端与电磁阀Y1连接,所述电磁阀Y1串接与在喷气排A的进气管路上;继电器K2M的常开触点的一端与PROTOS-M5卷接机组MAX部分中输入模块A120M-A8的第6端点连接,另一端接入高电平;

所述喷气排A设置在废烟输送皮带承载面的上方;

所述废烟输送皮带由第一电机驱动,其出料端与大倾角提升机的进料口连接,大倾角提升机的出料口与废料收集箱上端的进料口连接;第一电机驱动通过电机控制接触器K104M的一组三相动力常开触点与交流电源连接;

所述废料收集箱中设置有磁吸跌落式废烟提取仓,所述磁吸跌落式废烟提取仓包括长方形布条、两根金属直杆和条形磁铁;两个金属直杆分别穿设在长方形布条的上端和下端;上端的金属直杆水平的固定连接在废料收集箱前侧板内壁的上部,下端的金属直杆在长方形布条自然下垂时位于废料收集箱底板的上方;所述条形磁铁水平的固定连接在废料收集箱后侧板内壁的中部,并与下端的金属直杆磁吸式配合;在废料收集箱后侧板的上部开设有连通其内腔的提取窗口,所述提取窗口设置在条形磁条的上方。

作为一种优选,所述数据处理模块为PLC控制器,其型号为CPU224。

进一步,为了方便调整条形磁铁的相对高度,所述条形磁铁通过磁力调节螺丝与废料收集箱的后侧板固定连接。

进一步,在K104M的三相动力常开触点和交流电源之间还串接有断路器Q104M。

本发明中,通过使长方形布条的上下两端各设置有一个金属直杆,并将上端的金属直杆与废料收集箱的前侧板连接,使下端的金属直杆与固定安装在废料收集箱后侧板上的条形磁铁吸合配合,这样,能在下端的金属直杆与条形磁铁吸合时形成一个废烟提取仓,从而方便接收一定数量的废烟,还能在下端的金属直杆脱离条形磁铁时保证废料收集箱的正常收集功能;由于金属直杆与条形磁铁吸合配合,这样,在接收一定数量的废烟后,废烟提取仓内的废烟重量达到设定范围时,会使下端的金属直杆自动脱离条形磁铁。通过提取窗口的设置,能方便对废烟提取仓废烟的提取;该系统能在设备正常生产及其日常维修工作中,及时的提取并查看当前所剔除废烟,让维修人员最直观地观察到当前所剔除的废烟,检查所剔除烟支是否完好,存在何种缺陷,是否误剔除,剔除数量是否正确,可以让维修人员最快的速度判断出设备状态是否完好,推断出当前废烟的剔除原因,从而减少维修时间,提高生产效率。该系统还有废烟输送控制功能,能在不影响设备正常运行的情况下,减少废烟输送带运行时间,进而降低输送带电机故障率,减少维修时间。

本发明还提供了一种废烟提取输送监控系统的控制方法,包括以下步骤:

步骤一:没有接收到激光打孔启动信号时,Q0.0和Q0.2输出低电平,继电器K104M经过K1M的常闭触点受PROTOS-M5卷接机组MAX部分中输出模块A120M-A30的第6端点输出控制;通过继电器K2M的常开触点接入PROTOS-M5卷接机组MAX部分中输入模块A120M-A8的第6端点,将输入模块A120M-A8的第6端点上所连接的动作开关替换;

步骤二:在接收到激光打孔启动信号后,数据处理模块的Q0.2端输出高电平控制继电器K1M吸合,K1M常闭触点断开,PROTOS-M5卷接机组MAX部分中止对K104M的控制;数据处理模块的Q0.0端输出高电平,接收对K104M的控制,设定时间A,继电器K104M得电,其常开三相动力常开触点吸合设定时间A,废烟输送皮带运行设定时间A后停止;

步骤三:在提取按钮没有被按下时执行步骤四;在提取按钮被按下时执行步骤五;

步骤四:对双支烟剔除信号进行监控,在盘纸和水松纸剔除计数2次后,或者在新增的钢印、纸宽检测剔除计数50支时,数据处理模块的Q0.0端输出高电平设定时间B,继电器K104M得电,其三相动力常开触点吸合设定时间B,废烟输送皮带运行设定时间B后停止,然后,数据处理模块控制其内部的计数器清零;

对单支烟剔除信号进行监控,监控Y7M剔除阀和Y8M剔除阀的剔除计数,在剔除计数达到150支时,数据处理模块的Q0.0端输出高电平设定时间C,继电器K104M得电,其三相动力常开触点吸合设定时间C,废烟输送皮带运行设定时间C后停止,然后,数据处理模块控制其内部的计数器清零;

步骤五:在双支烟提取按钮被按下时,数据处理模块接收到提取双支烟信号,然后,通过Q0.0端输出高电平设定时间D,继电器K104M得电,其三相动力常开触点吸合设定时间D,废烟输送皮带运行设定时间D后停止,将废烟输送皮带上的废烟清空;手动将下端的金属直杆与条形磁铁吸合;对双支烟剔除信号进行监控,在检测到双支烟剔除信号时,通过Q0.0端输出高电平设定时间E,继电器K104M得电,其三相动力常开触点吸合设定时间E,废烟输送皮带运行设定时间E后停止,然后数据处理模块延迟设定时间F控制电磁阀Y1打开设定时间G,使喷气排A延迟设定时间F后工作,将废烟输送皮带上废烟吹到输送皮带的右部,经过大倾斜提升机将废料输入到废料收集箱的进料口右部并进入到磁吸跌落式废烟提取仓中,从提取仓内提取出废烟;

在单支烟提取按钮被按下时,数据处理模块接收到提取单支烟信号,然后,通过Q0.0端输出高电平设定时间H,继电器K104M得电,其三相动力常开触点吸合设定时间H,废烟输送皮带运行设定时间H后停止,将废烟输送皮带上的废烟清空;手动将下端的金属直杆与条形磁铁吸合;对单支烟剔除信号进行监控,在检测到单支烟剔除信号时,通过Q0.0端输出高电平设定时间I,继电器K104M得电,其三相动力常开触点吸合设定时间I,废烟输送皮带运行设定时间I后停止,然后数据处理模块延迟设定时间J控制电磁阀Y1打开设定时间K,使喷气排A延迟设定时间J后工作,将废烟输送皮带上废烟吹到输送皮带的右部,经过大倾斜提升机将废料输入到废料收集箱的进料口右部并进入到磁吸跌落式废烟提取仓中,从提取仓内提取出废烟;

步骤六:接收到停止信号,数据处理模块的Q0.2端输出低电平,继电器K1M失电,其常闭触点闭合,PROTOS-M5卷接机组MAX部分接通对继电器K104M控制,同时,数据处理模块的Q0.0端输出低电平,数据处理模块中止对继电器K104M控制;监控作业完成。

作为一种优选,设定时间A为30秒;设定时间B为15秒;设定时间C为15秒;设定时间D为10秒;设定时间E为15秒;设定时间F为1秒;设定时间H为10秒;设定时间I为15秒;设定时间J为3秒。

该方法能在废烟被剔除时,及时的提取并查看当前所剔除废烟,让维修人员最直观地观察到当前所剔除的废烟的情况,能在不影响设备正常运行的情况下,减少废烟输送带运行时间,并能进行废烟的方便提取,有利于降低输送带电机故障率,减少维修时间。

附图说明

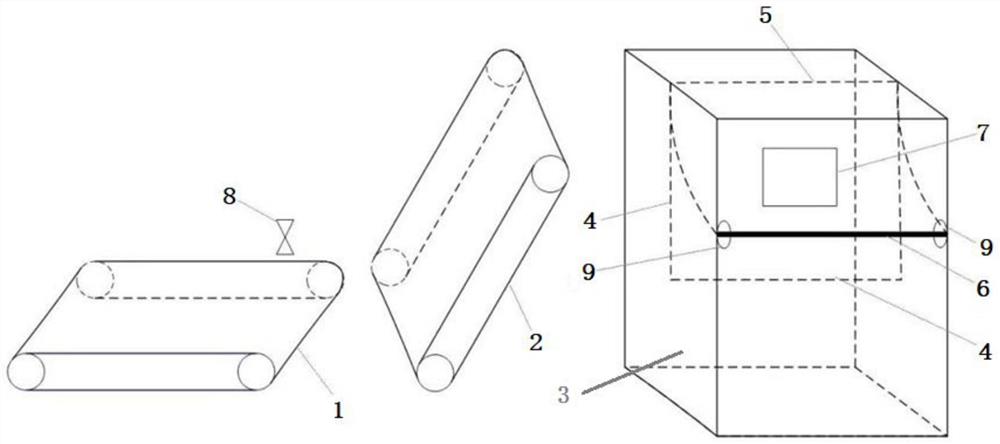

图1是本发明中监控系统的结构示意图;

图2是本发明中监控方法的流程图;

图3是本发明中数据处理模块的核心电路图;

图4是本发明中第一电机控制部分的电路原理图一;

图5是本发明中第一电机控制部分的电路原理图二。

图中:1、废烟输送皮带,2、大倾角提升机,3、废料收集箱,4、长方形布条,5、金属直杆,6、条形磁铁,7、提取窗口,8、喷气排A,9、磁力调节螺丝。

具体实施方式

下面结合附图对本发明作进一步说明。

如图1至图5所示,本发明提供一种废烟提取输送监控系统,包括数据处理模块、人机交互界面、继电器K1M、继电器K2M、电机控制接触器K104M、电磁阀Y1、喷气排A8、废烟输送皮带1和废料收集箱3;

所述人机交互界面包括触摸显示屏和与触摸显示屏连接的人机交互控制器,触摸显示屏中设置有提取双支烟信号触碰按钮和提取单支烟信号触碰按钮,人机交互控制器可以采用PLC控制器;在提取双支烟信号触碰按钮按下时,PLC控制器向外部发出提取双支烟信号,在提取单支烟信号触碰按钮按下时,PLC控制器向外部发出提取单支烟信号;

所述数据处理模块内置计数器,其L+端接入高电平,其M端接入低电平,其I0.1端接入激光打孔启动信号,其I0.0端接入PROTOS-M5卷接机组MAX部分中Y7M剔除阀的剔除动作信号,其I0.4端接入PROTOS-M5卷接机组MAX部分中Y8M剔除阀的剔除动作信号,其I0.6端通过继电器K2M的常闭触点与高电平连接,其I1.0端接入PROTOS-M5卷接机组MAX部分中B19M检测信号,其I1.4端接入PROTOS-M5卷接机组MAX部分中B6M计数信号,其I1.5端接入人机界面部分中提供的提取双支烟信号触碰按钮,其I1.6端接入人机界面部分中提供的提取单支烟信号触碰按钮;其Q0.0端与电机控制接触器K104M线圈的一端连接,电机控制接触器K104M线圈的另一端接入低电平;其Q0.2端与继电器K1M线圈的一端连接,继电器K1M线圈的另一端接入低电平;其Q0.0端还通过继电器K1M的常闭触点分别与继电器K2M线圈的一端、PROTOS-M5卷接机组MAX部分中输出模块A120M-A30的第6端点连接,继电器K2M线圈的另一端接入低电平;其Q0.3端与电磁阀Y1连接,所述电磁阀Y1串接与在喷气排A8的进气管路上;继电器K2M的常开触点的一端与PROTOS-M5卷接机组MAX部分中输入模块A120M-A8的第6端点连接,另一端接入高电平;

所述喷气排A8设置在废烟输送皮带1承载面的上方;

所述废烟输送皮带1由第一电机驱动,其出料端与大倾角提升机2的进料口连接,大倾角提升机2的出料口与废料收集箱3上端的进料口连接;第一电机驱动通过电机控制接触器K104M的一组三相动力常开触点与交流电源连接;

所述废料收集箱3中设置有磁吸跌落式废烟提取仓,所述磁吸跌落式废烟提取仓包括长方形布条4、两根金属直杆5和条形磁铁6;两个金属直杆5分别穿设在长方形布条4的上端和下端;上端的金属直杆5水平的固定连接在废料收集箱3前侧板内壁的上部,下端的金属直杆5在长方形布条4自然下垂时位于废料收集箱3底板的上方;所述条形磁铁6水平的固定连接在废料收集箱3后侧板内壁的中部,并与下端的金属直杆5磁吸式配合;在废料收集箱3后侧板的上部开设有连通其内腔的提取窗口7,所述提取窗口7设置在条形磁条的上方。

作为一种优选,所述长方形布条4采用PVC材质制成;长方形布条4左右方向的宽度与废料收集箱3前侧板或后侧板的宽度相一致;

作为一种优选,所述数据处理模块为PLC控制器,其型号为CPU224。

为了方便调整条形磁铁的相对高度,所述条形磁铁6通过磁力调节螺丝9与废料收集箱3的后侧板固定连接。

K104M的三相动力常开触点和交流电源之间还串接有断路器Q104M。

通过使长方形布条的上下两端各设置有一个金属直杆,并将上端的金属直杆与废料收集箱的前侧板连接,使下端的金属直杆与固定安装在废料收集箱后侧板上的条形磁铁吸合配合,这样,能在下端的金属直杆与条形磁铁吸合时形成一个废烟提取仓,从而方便接收一定数量的废烟,还能在下端的金属直杆脱离条形磁铁时保证废料收集箱的正常收集功能;由于金属直杆与条形磁铁吸合配合,这样,在接收一定数量的废烟后,废烟提取仓内的废烟重量达到设定范围时,会使下端的金属直杆自动脱离条形磁铁,这样废烟会落入废料收集箱,以防止造成设备堵塞。通过提取窗口的设置,能方便对废烟提取仓废烟的提取;该系统能在设备正常生产及其日常维修工作中,及时的提取并查看当前所剔除废烟,让维修人员最直观地观察到当前所剔除的废烟,检查所剔除烟支是否完好,存在何种缺陷,是否误剔除,剔除数量是否正确,可以让维修人员最快的速度判断出设备状态是否完好,推断出当前废烟的剔除原因,从而减少维修时间,提高生产效率。该系统还有废烟输送控制功能,能在不影响设备正常运行的情况下,减少废烟输送带运行时间,进而降低输送带电机故障率,减少维修时间。

本发明还提供了一种废烟提取输送监控系统的控制方法,包括以下步骤:

步骤一:没有接收到激光打孔启动信号时,Q0.0和Q0.2输出低电平,继电器K104M经过K1M的常闭触点受PROTOS-M5卷接机组MAX部分中输出模块A120M-A30的第6端点输出控制;通过继电器K2M的常开触点接入PROTOS-M5卷接机组MAX部分中输入模块A120M-A8的第6端点,将输入模块A120M-A8的第6端点上所连接的动作开关替换;

步骤二:在接收到激光打孔启动信号后,数据处理模块的Q0.2端输出高电平控制继电器K1M吸合,K1M常闭触点断开,PROTOS-M5卷接机组MAX部分中止对K104M的控制;数据处理模块的Q0.0端输出高电平,接收对K104M的控制,设定时间A,继电器K104M得电,其常开三相动力常开触点吸合设定时间A,废烟输送皮带1运行设定时间A后停止;

步骤三:在提取按钮没有被按下时执行步骤四;在提取按钮被按下时执行步骤五;

步骤四:对双支烟剔除信号进行监控,在盘纸和水松纸剔除计数2次后,或者在新增的钢印、纸宽检测剔除计数50支时,数据处理模块的Q0.0端输出高电平设定时间B,继电器K104M得电,其三相动力常开触点吸合设定时间B,废烟输送皮带1运行设定时间B后停止,然后,数据处理模块控制其内部的计数器清零;

对单支烟剔除信号进行监控,监控Y7M剔除阀和Y8M剔除阀的剔除计数,在剔除计数达到150支时,数据处理模块的Q0.0端输出高电平设定时间C,继电器K104M得电,其三相动力常开触点吸合设定时间C,废烟输送皮带1运行设定时间C后停止,然后,数据处理模块控制其内部的计数器清零;

步骤五:在双支烟提取按钮被按下时,数据处理模块接收到提取双支烟信号,然后,通过Q0.0端输出高电平设定时间D,继电器K104M得电,其三相动力常开触点吸合设定时间D,废烟输送皮带1运行设定时间D后停止,将废烟输送皮带1上的废烟清空;手动将下端的金属直杆5与条形磁铁6吸合;对双支烟剔除信号进行监控,在检测到双支烟剔除信号时,通过Q0.0端输出高电平设定时间E,继电器K104M得电,其三相动力常开触点吸合设定时间E,废烟输送皮带1运行设定时间E后停止,然后数据处理模块延迟设定时间F控制电磁阀Y1打开设定时间G,使喷气排A8延迟设定时间F后工作,将废烟输送皮带1上废烟吹到输送皮带的右部,经过大倾斜提升机将废料输入到废料收集箱3的进料口右部并进入到磁吸跌落式废烟提取仓中,从提取仓内提取出废烟;

在单支烟提取按钮被按下时,数据处理模块接收到提取单支烟信号,然后,通过Q0.0端输出高电平设定时间H,继电器K104M得电,其三相动力常开触点吸合设定时间H,废烟输送皮带1运行设定时间H后停止,将废烟输送皮带1上的废烟清空;手动将下端的金属直杆5与条形磁铁6吸合;对单支烟剔除信号进行监控,在检测到单支烟剔除信号时,通过Q0.0端输出高电平设定时间I,继电器K104M得电,其三相动力常开触点吸合设定时间I,废烟输送皮带1运行设定时间I后停止,然后数据处理模块延迟设定时间J控制电磁阀Y1打开设定时间K,使喷气排A8延迟设定时间J后工作,将废烟输送皮带1上废烟吹到输送皮带的右部,经过大倾斜提升机将废料输入到废料收集箱3的进料口右部并进入到磁吸跌落式废烟提取仓中,从提取仓内提取出废烟;

步骤六:接收到停止信号,数据处理模块的Q0.2端输出低电平,继电器K1M失电,其常闭触点闭合,PROTOS-M5卷接机组MAX部分接通对继电器K104M控制,同时,数据处理模块的Q0.0端输出低电平,数据处理模块中止对继电器K104M控制;监控作业完成。

作为一种优选,设定时间A为30秒;设定时间B为15秒;设定时间C为15秒;设定时间D为10秒;设定时间E为15秒;设定时间F为1秒;设定时间H为10秒;设定时间I为15秒;设定时间J为3秒。

该方法能在废烟被剔除时,及时的提取并查看当前所剔除废烟,让维修人员最直观地观察到当前所剔除的废烟的情况,能在不影响设备正常运行的情况下,减少废烟输送带运行时间,并能进行废烟的方便提取,有利于降低输送带电机故障率,减少维修时间。

- 一种废烟提取输送监控系统及其控制方法

- 一种废烟输送控制方法及系统