改进的7XXX铝合金

文献发布时间:2023-06-19 11:32:36

技术领域

本专利申请涉及改进的7xxx铝合金和由其制成的产品。

背景技术

铝合金可用于多种应用。然而,改进铝合金的一种性质而不降低另一种性质是难以办到的。例如,难以在不影响其他性质如断裂韧度或抗耐蚀性的情况下提高锻制铝合金的强度。7xxx(基于Al-Zn-Mg)是易于腐蚀的。参见例如Bonn,W.Gruhl,“The stresscorrosion behaviour of high strength AIZnMg alloys”,在意大利冶金协会国际会议(International Meeting of Associazione Italiana di Metallurgie)上发表的论文,“Aluminum Alloys in Aircraft Industries”,都灵,1976年10月。

专利所有者已特别是在美国专利号6,972,110和8,673,209及国际专利申请公开号WO2016/183030和WO2018/237196中描述了一些7xxx铝合金产品。

发明内容

大体上,本专利申请涉及改进的7xxx铝合金和由其制成的产品。该新型7xxx铝合金通常包含0.05至1.0重量%的Ag。在一种方法中,新型7xxx铝合金包含(并且在一些情况下,主要由以下组成或由以下组成)0.05至1.0重量%的Ag;5.5至9.0重量%的Zn;1.2至2.6重量%的Cu;1.3至2.5重量%的Mg;至多0.60重量%的Mn;至多1.0重量%的至少一种晶粒结构控制材料,其中所述至少一种晶粒结构控制材料选自Zr、Cr、V、Hf、其他稀土元素及其组合;至多0.15重量%的Ti;至多0.20重量%的Fe;至多0.15重量%的Si;不超过0.08重量%的Sc;和不超过0.05重量%的Li。该新型7xxx铝合金的余量一般为铝、任选的偶存元素和杂质。在一种方法中,新型7xxx铝合金包含高的组合量的铜和镁,如至少3.0重量%(即,(Cu的重量%)+(Mg的重量%)≥3.0重量%)。该新型7xxx铝合金可实现性质的改进组合,如强度、断裂韧度、伸长率和抗应力腐蚀开裂性等中的两者或更多者的改进组合。

如上文所指出,该新型7xxx铝合金通常包含0.05至1.0重量%的Ag。该新型7xxx铝合金中银与其他元素的组合使用可产生具有以下性质的改进组合的新型7xxx铝合金产品,如强度、伸长率、断裂韧度和抗应力腐蚀开裂性等中的两者或更多者的改进组合。在一个实施例中,新型7xxx铝合金包含至少0.06重量%的Ag。在另一个实施例中,新型7xxx铝合金包含至少0.07重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含至少0.08重量%的Ag。在另一个实施例中,新型7xxx铝合金包含至少0.09重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含至少0.10重量%的Ag。在另一个实施例中,新型7xxx铝合金包含至少0.15重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含至少0.20重量%的Ag。在另一个实施例中,新型7xxx铝合金包含至少0.225重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含至少0.25重量%的Ag。在一个实施例中,新型7xxx铝合金包含不超过0.7重量%的Ag。在另一个实施例中,新型7xxx铝合金包含不超过0.5重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含不超过0.4重量%的Ag。在另一个实施例中,新型7xxx铝合金包含不超过0.35重量%的Ag。在还另一个实施例中,新型7xxx铝合金包含不超过0.325重量%的Ag。在另一个实施例中,新型7xxx铝合金包含不超过0.30重量%的Ag。

如上文所指出,在一种方法中,新型7xxx铝合金可包含5.5至9.0重量%的Zn。在一个实施例中,新型7xxx铝合金包含至少5.75重量%的Zn。在另一个实施例中,新型7xxx铝合金包含至少6.0重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含至少6.25重量%的Zn。在另一个实施例中,新型7xxx铝合金包含至少6.5重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含至少6.75重量%的Zn。在另一个实施例中,新型7xxx铝合金包含至少7.0重量%的Zn。在一个实施例中,新型7xxx铝合金包含不超过8.75重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过8.5重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含不超过8.25重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过8.0重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过7.75重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含不超过7.5重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过7.25重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含不超过7.0重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过6.75重量%的Zn。在还另一个实施例中,新型7xxx铝合金包含不超过6.5重量%的Zn。在另一个实施例中,新型7xxx铝合金包含不超过6.25重量%的Zn。

如上文所指出,在一种方法中,新型7xxx铝合金可包含1.2至2.6重量%的Cu。在一个实施例中,新型7xxx铝合金包含至少1.3重量%的Cu。在另一个实施例中,新型7xxx铝合金包含至少1.4重量%的Cu。在还另一个实施例中,新型7xxx铝合金包含至少1.5重量%的Cu。在另一个实施例中,新型7xxx铝合金包含至少1.6重量%的Cu。在还另一个实施例中,新型7xxx铝合金包含至少1.7重量%的Cu。在另一个实施例中,新型7xxx铝合金包含至少1.8重量%的Cu。在一个实施例中,新型7xxx铝合金包含不超过2.3重量%的Cu。在另一个实施例中,新型7xxx铝合金包含不超过2.2重量%的Cu。在还另一个实施例中,新型7xxx铝合金包含不超过2.1重量%的Cu。在另一个实施例中,新型7xxx铝合金包含不超过2.0重量%的Cu。在还另一个实施例中,新型7xxx铝合金包含不超过1.9重量%的Cu。在另一个实施例中,新型7xxx铝合金包含不超过1.8重量%的Cu。

如上文所指出,在一种方法中,新型7xxx铝合金可包含1.3至2.5重量%的Mg。在一个实施例中,新型7xxx铝合金包含至少1.4重量%的Mg。在另一个实施例中,新型7xxx铝合金包含至少1.45重量%的Mg。在一个实施例中,新型7xxx铝合金包含不超过2.2重量%的Mg。在另一个实施例中,新型7xxx铝合金包含不超过2.1重量%的Mg。在还另一个实施例中,新型7xxx铝合金包含不超过2.0重量%的Mg。在另一个实施例中,新型7xxx铝合金包含不超过1.9重量%的Mg。在还另一个实施例中,新型7xxx铝合金包含不超过1.8重量%的Mg。在另一个实施例中,新型7xxx铝合金包含不超过1.7重量%的Mg。在还另一个实施例中,新型7xxx铝合金包含不超过1.65重量%的Mg。

如上文所指出,在一种方法中,新型7xxx铝合金可包含高的组合量的铜和镁。在一个实施例中,新型7xxx铝合金中铜和镁的组合量为至少3.0重量%(即,(Cu的重量%)+(Mg的重量%)≥3.0重量%)。在另一个实施例中,新型7xxx铝合金中铜和镁的组合量为至少3.25重量%(即,(Cu的重量%)+(Mg的重量%)≥3.25重量%)。在还另一个实施例中,新型7xxx铝合金中铜和镁的组合量为至少3.5重量%(即,(Cu的重量%)+(Mg的重量%)≥3.5重量%)。在另一个实施例中,新型7xxx铝合金中铜和镁的组合量为至少3.75重量%(即,(Cu的重量%)+(Mg的重量%)≥3.75重量%)。在还另一个实施例中,新型7xxx铝合金中铜和镁的组合量为至少4.0重量%(即,(Cu的重量%)+(Mg的重量%)≥4.0重量%)。

如上文所指出,该新型7xxx铝合金可包含至多0.60重量%的Mn。在一个实施例中,新型7xxx铝合金包含至少0.05重量%的Mn。在另一个实施例中,新型7xxx铝合金包含至少0.10重量%的Mn。在还另一个实施例中,新型7xxx铝合金包含至少0.15重量%的Mn。在另一个实施例中,新型7xxx铝合金包含至少0.20重量%的Mn。在还另一个实施例中,新型7xxx铝合金包含至少0.25重量%的Mn。在一个实施例中,新型7xxx铝合金包含不超过0.55重量%的Mn。在另一个实施例中,新型7xxx铝合金包含不超过0.50重量%的Mn。在还另一个实施例中,新型7xxx铝合金包含不超过0.45重量%的Mn。在另一个实施例中,新型7xxx铝合金包含不超过0.40重量%的Mn。在铝合金工业中,锰可被视为合金成分和晶粒结构控制元素——保留在固溶体中的锰可增强合金的力学性质(例如,强度和/或韧度),而呈颗粒形式的锰(例如,呈Al

在一些实施例中,新型7xxx铝合金包含少量的锰。在这些实施例中,新型7xxx铝合金通常包含不超过0.04重量%的Mn。在一个实施例中,新型7xxx铝合金包含不超过0.03重量%的Mn。在另一个实施例中,新型7xxx铝合金包含不超过0.02重量%的Mn。在还另一个实施例中,新型7xxx铝合金包含不超过0.01重量%的Mn。在另一个实施例中,新型7xxx铝合金包含不超过0.005重量%的Mn或更少。

如上文所指出,该新型7xxx铝合金可包含Zr、Cr、V、Hf、其他稀土元素及其组合中的一者或多者作为晶粒结构控制材料(例如,Zr、Cr、V、Hf及其他稀土元素中的一者或多者各自占0.05-0.25重量%),这将限制这些元素的总量使得合金中不形成大的初级颗粒。晶粒结构控制材料可以例如促进适当的晶粒结构(例如,非重结晶晶粒结构)。就本专利申请的目的而言,举几个例子来说,晶粒结构控制材料包含Zr、Cr、V、Hf及其他稀土元素,但不包括Mn和Sc。当采用时,新型7xxx铝合金产品通常包含至少0.05重量%的晶粒结构控制材料。在一个实施例中,新型7xxx铝合金产品包含至少0.07%重量的晶粒结构控制材料。在另一个实施例中,新型7xxx铝合金产品包含至少0.09%重量的晶粒结构控制材料。当采用时,新型7xxx铝合金产品通常包含不超过1.0重量%的晶粒结构控制材料。在一个实施例中,新型7xxx铝合金产品包含不超过0.75%重量的晶粒结构控制材料。在还另一个实施例中,新型7xxx铝合金产品包含不超过0.50%重量的晶粒结构控制材料。在一个实施例中,晶粒结构控制材料选自Zr、Cr、V和Hf。在另一个实施例中,晶粒结构控制材料选自Zr和Cr。在另一个实施例中,晶粒结构控制材料为Zr。在另一个实施例中,晶粒结构控制材料为Cr。

在一个实施例中,晶粒结构控制材料为至少铬(Cr),并且新型7xxx铝合金产品包含0.05至0.25重量%的Cr。在一个实施例中,新型7xxx铝合金包含至少0.07重量%的Cr。在另一个实施例中,新型7xxx铝合金包含至少0.10重量%的Cr。在还另一个实施例中,新型7xxx铝合金包含至少0.12重量%的Cr。在还另一个实施例中,新型7xxx铝合金包含至少0.14重量%的Cr。在一个实施例中,新型7xxx铝合金包含不超过0.24重量%的Cr。在另一个实施例中,新型7xxx铝合金包含不超过0.22重量%的Cr。在还另一个实施例中,新型7xxx铝合金包含不超过0.20重量%的Cr。

在一些实施例中,新型7xxx铝合金含少量的铬(例如,≤0.04重量%的Cr)。在一个实施例中,新型7xxx铝合金含不超过0.03重量%的Cr。在另一个实施例中,新型7xxx铝合金含不超过0.02重量%的Cr。在还另一个实施例中,新型7xxx铝合金含不超过0.01重量%的Cr。在另一个实施例中,新型7xxx铝合金含不超过0.005重量%的Cr或更少。

在一个实施例中,晶粒结构控制材料为Zr,并且新型7xxx铝合金产品包含0.05至0.20重量%的Zr。在一个实施例中,新型7xxx铝合金包含至少0.06重量%的Zr。在另一个实施例中,新型7xxx铝合金包含至少0.07重量%的Zr。在还另一个实施例中,新型7xxx铝合金包含至少0.08重量%的Zr。在一个实施例中,新型7xxx铝合金包含不超过0.18重量%的Zr。在另一个实施例中,新型7xxx铝合金包含不超过0.16重量%的Zr。在还另一个实施例中,新型7xxx铝合金包含不超过0.15重量%的Zr。在另一个实施例中,新型7xxx铝合金包含不超过0.14重量%的Zr。在还另一个实施例中,新型7xxx铝合金包含不超过0.13重量%的Zr。在一个实施例中,晶粒结构控制材料为Zr,并且新型7xxx铝合金产品包含0.07至0.16重量%的Zr。在另一个实施例中,晶粒结构控制材料为Zr,并且新型7xxx铝合金产品包含0.08至0.15重量%的Zr。在还另一个实施例中,晶粒结构控制材料为Zr,并且新型7xxx铝合金产品包含0.09至0.14重量%的Zr。在其中晶粒结构控制材料为Zr的实施例中,新型7xxx铝合金产品可含少量的Cr、V、Hf和其他稀土元素(例如,≤0.04重量%的Cr、V、Hf和其他稀土元素中的每一者)。在一个实施例中,新型7xxx铝合金产品含不超过0.03重量%的Cr、V、Hf和其他稀土元素中的每一者。在另一个实施例中,新型7xxx铝合金产品含不超过0.02重量%的Cr、V、Hf和其他稀土元素中的每一者。在另一个实施例中,新型7xxx铝合金产品含不超过0.01重量%的Cr、V、Hf和其他稀土元素中的每一者。在另一个实施例中,新型7xxx铝合金产品含不超过0.005重量%的Cr、V、Hf和其他稀土元素中的每一者。

在一些实施例中,新型7xxx铝合金包含少量的锆(例如,≤0.04重量%的Zr)。在一个实施例中,新型7xxx铝合金产品含不超过0.03重量%的Zr。在另一个实施例中,新型7xxx铝合金产品含不超过0.02重量%的Zr。在还另一个实施例中,新型7xxx铝合金产品含不超过0.01重量%的Zr。在另一个实施例中,新型7xxx铝合金产品含不超过0.005重量%的Zr或更少。

在一个实施例中,晶粒结构控制材料包含Zr和Cr两者,并且新型7xxx铝合金产品包含至少0.07重量%的Zr和至少0.07重量%的Cr,其中Zr的重量%加上Cr的重量%不超过0.40重量%(即,Zr的重量%+Cr的重量%≤0.40重量%)。在另一个实施例中,晶粒结构控制材料包含Zr和Cr两者,并且新型7xxx铝合金产品包含至少0.07重量%的Zr和至少0.07重量%的Cr,其中Zr的重量%加上Cr的重量%不超过0.35重量%(即,Zr的重量%+Cr的重量%≤0.35重量%)。在另一个实施例中,晶粒结构控制材料包含Zr和Cr两者,并且新型7xxx铝合金产品包含至少0.07重量%的Zr和至少0.07重量%的Cr,其中Zr的重量%加上Cr的重量%不超过0.30重量%(即,Zr的重量%+Cr的重量%≤0.30重量%)。在另一个实施例中,晶粒结构控制材料包含Zr和Cr两者,并且新型7xxx铝合金产品包含至少0.07重量%的Zr和至少0.07重量%的Cr,其中Zr的重量%加上Cr的重量%不超过0.25重量%(即,Zr的重量%+Cr的重量%≤0.25重量%)。在另一个实施例中,晶粒结构控制材料包含Zr和Cr两者,并且新型7xxx铝合金产品包含至少0.07重量%的Zr和至少0.07重量%的Cr,其中Zr的重量%加上Cr的重量%不超过0.20重量%(即,Zr的重量%+Cr的重量%≤0.20重量%)。在这些实施例中的任何一个中,新型7xxx铝合金产品可包含至少0.09重量%的Zr和Cr中的至少一者。在这些实施例中的任何一个中,新型7xxx铝合金产品可包含至少0.09重量%的Zr和Cr两者。

如上文所指出,该新型7xxx铝合金产品可包含例如累积地至多0.15重量%的Ti以用于晶粒细化和/或其他目的。晶粒细化剂是用于在合金固化期间接种新晶粒的孕育剂或核。晶粒细化剂的实例是包含96%铝、3%钛(Ti)和1%硼(B)(都以重量百分比计)的9.525mm杆,其中几乎所有的硼都是以精细分散的TiB

如上文所指出,该新型7xxx铝合金可包含至多0.30重量%的Fe。在一个实施例中,新型合金包含至少0.01重量%的Fe。在一个实施例中,新型合金包含不超过0.25重量%的Fe。在另一个实施例中,新型合金包含不超过0.20重量%的Fe。在还另一个实施例中,新型合金包含不超过0.15重量%的Fe。在另一个实施例中,新型合金包含不超过0.12重量%的Fe。在另一个实施例中,新型合金包含不超过0.10重量%的Fe。在还另一个实施例中,新型合金包含不超过0.08重量%的Fe。在另一个实施例中,新型合金包含不超过0.06重量%的Fe。在还另一个实施例中,新型合金包含不超过0.04重量%的Fe。0.12重量%或更少的Fe的使用对于航空航天应用是优选的。

如上文所指出,该新型7xxx铝合金可包含至多0.30重量%的Si。在一个实施例中,新型合金包含至少0.01重量%的Si。在一个实施例中,新型合金包含不超过0.25重量%的Si。在另一个实施例中,新型合金包含不超过0.20重量%的Si。在还另一个实施例中,新型合金包含不超过0.15重量%的Si。在另一个实施例中,新型合金包含不超过0.12重量%的Si。在还另一个实施例中,新型合金包含不超过0.10重量%的Si。在另一个实施例中,新型合金包含不超过0.08重量%的Si。在还另一个实施例中,新型合金包含不超过0.06重量%的Si。在另一个实施例中,新型合金包含不超过0.04重量%的Si。0.10重量%或更少的Si的使用对于航空航天应用是优选的。

如上文所指出,新型7xxx铝合金通常包含不超过0.08重量%的Sc。钪可能影响7xxx铝合金的晶粒结构。在一个实施例中,新型7xxx铝合金包含不超过0.05重量%的Sc。在另一个实施例中,新型7xxx铝合金包含不超过0.03重量%的Sc。在还另一个实施例中,新型7xxx铝合金包含不超过0.01重量%的Sc。在另一个实施例中,新型7xxx铝合金包含不超过0.005重量%的Sc或更少。

如上文所指出,新型7xxx铝合金包含不超过0.05重量%的Li。锂处理很困难并且锂可能不利地影响7xxx铝合金的性质。在一个实施例中,新型7xxx铝合金包含不超过0.03重量%的Li。在另一个实施例中,新型7xxx铝合金包含不超过0.01重量%的Li。在还另一个实施例中,新型7xxx铝合金包含不超过0.005重量%的Li或更少。

如上文所指出,该新型合金通常包含所陈述的合金成分,余量为铝、任选的偶存元素和杂质。如本文所使用,“偶存元素”意思指除以上所列元素之外,可任选地添加至合金中以帮助合金制造的元素或材料。偶存元素的实例包括铸造助剂,如晶粒细化剂和脱氧剂。合金中可包含至多1.0重量%的累积量的任选的偶存元素。作为一个非限制性实例,可在铸造期间向合金中添加一种或多种偶存元素以减少或限制(并且在一些情况下,消除)由例如氧化物褶皱、凹陷和氧化物斑点引起的铸锭开裂。这些类型的偶存元素在本文中一般被称为脱氧剂。一些脱氧剂的实例包括Ca、Sr和Be。当合金中包含钙(Ca)时,其通常以至多约0.05重量%或至多约0.03重量%的量存在。在一些实施例中,合金中包含约0.001-0.03重量%或约0.05重量%、如0.001-0.008重量%(或10至80ppm)的量的Ca。锶(Sr)可作为Ca的替代物(完全或部分地)包含在合金中,并因此可按与Ca相同或类似的量包含在合金中。传统上,添加铍(Be)有助于减小铸锭开裂的倾向,但出于环境、健康和安全性原因,合金的一些实施例基本上不含Be。当合金中包含Be时,其通常以至多约20ppm的量存在。偶存元素可以微量存在,或可以大量存在,且可以在不脱离本文所述合金的情况下自行添加所希望或其它的特征,只要所述合金保持本文所述的所希望的特征即可。然而,应理解,不得/不能通过仅添加不会在其它方面影响本文所希望和所获得的特性组合的数量的一种或多种元素来避开本公开的范围。

该新型7xxx铝合金可含少量杂质。在一个实施例中,新型7xxx铝合金包含总计不超过0.15重量%的杂质,并且其中所述7xxx铝合金包含不超过0.05重量%的每种杂质。在另一个实施例中,新型7xxx铝合金包含总计不超过0.10重量%的杂质,并且其中所述7xxx铝合金包含不超过0.03重量%的每种杂质。

在一个实施例中,新型7xxx铝合金为7085合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x85合金,如7185。

在一个实施例中,新型7xxx铝合金为7065合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x65合金。

在一个实施例中,新型7xxx铝合金为7040合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x40合金,如7140。

在一个实施例中,新型7xxx铝合金为7050合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x50合金,如7150和7250。

在一个实施例中,新型7xxx铝合金为7055合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x50合金,如7155和7255。

在一个实施例中,新型7xxx铝合金为7136合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x36合金,如7036。

在一个实施例中,新型7xxx铝合金为7037合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x37合金。

在一个实施例中,新型7xxx铝合金为7010合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x10合金。

在一个实施例中,新型7xxx铝合金为7081合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x81合金,如7181。

在一个实施例中,新型7xxx铝合金为7099合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x99合金,如7199。

在一个实施例中,新型7xxx铝合金为7449合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x49合金,如7049、7149、7249和7349。

在一个实施例中,新型7xxx铝合金为7075合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x75合金,如7175和7475。

在一个实施例中,新型7xxx铝合金为7097合金(如下文所述由铝业协会TealSheets文件所定义),其经改性以包含0.05至1.0重量%的Ag,如上文所述的银极限/范围中的任一者。此段落的教示还适用于其他7x97合金。

所述新型合金可用于多种产品形式,例如包括铸锭或坯料、锻制产品形式(片材、板材、锻件和挤出件)、形状铸件、增材制造产品和粉末冶金产品。

在一个实施例中,新型7xxx铝合金呈厚锻制产品形式。厚锻制铝合金产品是横截面厚度为至少12.7mm的锻制产品。锻制产品可以是辊压产品、锻造产品或挤出产品。在一个实施例中,厚锻制铝合金产品的厚度为至少25mm。在另一实施例中,厚锻制铝合金产品的厚度为至少38mm。在还另一个实施例中,厚锻制铝合金产品的厚度为至少60mm。在另一实施例中,厚锻制铝合金产品的厚度为至少80mm。在还另一个实施例中,厚锻制铝合金产品的厚度为至少100mm。在另一实施例中,厚锻制铝合金产品的厚度为至少120mm。在另一实施例中,厚锻制铝合金产品的厚度为至少140mm。本文所述的改进的性质可用厚度为至多305mm的厚锻制产品实现。在一个实施例中,厚锻制铝合金产品的厚度不超过254mm。在另一个实施例中,厚锻制铝合金产品的厚度不超过203mm。在还另一个实施例中,厚锻制铝合金产品的厚度不超过178mm。如本段中所使用,厚度是指产品的最小厚度,意味着产品的一些部分的厚度可能略大于所陈述的最小厚度。

新型合金可以通过大体上常规实践制备成锻制形式,并呈适当的回火,包括将铝合金直接冷却(DC)铸造成铸锭形式。在常规刮光(scalping)、车削(lathing)或剥离(peeling)(如果需要)和均匀化之后,这些铸锭可以通过对产品进行热加工来进一步处理,所述均匀化可以在刮光之前或之后完成。然后可将产品任选地冷作和/或任选地退火。在任何冷作和任何退火(其可多次并以任何顺序进行)之后,然后可对产品进行固溶热处理、淬火,如在气体(例如,空气)或液体(例如,水)中或在两者中淬火并达到适当的温度(例如,淬火至环境温度),然后自然和/或人工时效。因此,在一些实施例中,产品可在T4、T6或T7回火状态下生产。在其他实施例中,可使用其他T回火状态(例如,T1、T2、T3、T5、T8或T9回火状态中的任何一种)。产品也可在F或W回火状态下生产/装运。在一种方法中,新型锻制铝合金产品处于T7X回火状态,如T73、T74、T76、T79或T77回火状态中的任何一种。在一个实施例中,新型锻制铝合金产品处于T7X51回火状态,如T7351、T7451、T7651、T7951或T7751回火状态中的任何一种。回火状态(F、W和T)在ANSI H35.1(2009)中定义。

该新型7xxx铝合金可实现强度、伸长率、断裂韧度和抗应力腐蚀开裂性等中至少两者的改进组合。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少400MPa的典型拉伸屈服强度(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少410MPa的典型拉伸屈服强度(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少420MPa的典型拉伸屈服强度(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少430MPa的典型拉伸屈服强度(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少440MPa的典型拉伸屈服强度(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少450MPa的典型拉伸屈服强度(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少460MPa的典型拉伸屈服强度(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少470MPa的典型拉伸屈服强度(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少480MPa或更高的典型拉伸屈服强度(L)。以上强度性质可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少8.0%的伸长率(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少9.0%的伸长率(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少10.0%的伸长率(L)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少11.0%的伸长率(L)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少12.0%或更高的伸长率(L)。以上伸长率性质可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少400MPa的典型拉伸屈服强度(ST)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少410MPa的典型拉伸屈服强度(ST)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少420MPa的典型拉伸屈服强度(ST)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少430MPa的典型拉伸屈服强度(ST)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少440MPa或更高的典型拉伸屈服强度(ST)。以上强度性质可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少20MPa-sqrt-m的平面应变(K

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少2.0%的伸长率(ST)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少3.0%的伸长率(ST)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少4.0%的伸长率(ST)。在另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少5.0%的伸长率(ST)。在还另一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并在T7回火状态下实现至少6.0%的伸长率(ST)。以上伸长率性质可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并通过了使用符合如下文定义的ASTM G49的标准应力-腐蚀张力试样(“HHSCC-G49”)进行的湿热SCC(应力腐蚀开裂)测试。为了制作HHSCC-G49试样,从最终产品的中间厚度以及最终产品的W/4至3W/4之间采集至少三个短横向(ST)样品。然后根据ASTM E8将所采集的样品加工成可拉伸试样并与图2的尺寸匹配(图2的尺寸单位为英寸)。如果最终产品厚度为至少2.25英寸(57.15mm),则可拉伸试样的长度为2.00英寸(50.8mm),如图2中所示。如果最终产品厚度为1.50英寸(38.1mm)至小于2.25英寸(<50.8mm),则试样的长度必须为至少1.25英寸(31.75mm)并应尽可能接近2.00英寸(50.8mm)。在测试之前,通过在丙酮中洗涤来对可拉伸试样清洁/去脂。然后在T/2处将可拉伸试样沿短横向方向拉紧至其ST拉伸屈服强度的85%。在HHSCC-G49测试之前,在室温下并根据ASTM E8和B557测量合金的ST拉伸屈服强度。根据ASTM G49第7.2.2节,所用的应力框架是恒应变类型(参见例如ASTM G49的图4a)。然后将拉紧的试样置于空气相对湿度为85%(不向空气中添加添加物,如氯化物)且温度为70℃或90℃的受控箱中。必须测试至少三个试样。就本专利申请的目的而言,当在70℃下所有试样保持完好至少100天时,则合金通过了HHSCC-G49测试。就本专利申请的目的而言,当在90℃下所有试样保持完好至少10天时,则合金通过了HHSCC-G49测试。如果试样沿标距或在邻近标距的一个试样肩处断裂成两半,则为失效。肩失效在统计学上相当于标距失效。在确定合金是否通过HHSCC-G49时,仅当螺纹失效在统计学上相当于标距失效时,才包括螺纹失效。如果在试样的螺纹端而不是在标距中出现裂纹,则为螺纹失效。在一些情况下,螺纹失效可能要到从应力框架取下试样时才能检测到。在一个实施例中,新型7xxx铝合金在70℃下通过了150天的HHSCC-G49测试,其中所有样品在上文定义的HHSCC-G49测试中保持完好150天。在另一个实施例中,新型7xxx铝合金在90℃下通过了15天的HHSCC-G49测试,其中所有样品在上文定义的HHSCC-G49测试中保持完好15天。上述抗应力腐蚀开裂性可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并通过了使用符合ASTMG49的标准应力-腐蚀张力试样在根据ASTM G44的交替浸没暴露条件下根据ASTM G47进行的应力腐蚀开裂测试(“SCC交替浸没测试”)。就本专利申请的目的而言,当所有样品在ST方向上172MPa的净应力下进行的SCC交替浸没测试中保持完好20天时,则新型7xxx铝合金通过了SCC交替浸没测试,其中试验环境为3.5%的NaCl,最少需要测试五(5)个样品。在一个实施例中,新型7xxx铝合金通过了30天的如上文所定义的SCC交替浸没测试。在另一个实施例中,新型7xxx铝合金通过了20天的如上文所定义但在241MPa的净应力下的SCC交替浸没测试。在还另一个实施例中,新型7xxx铝合金通过了30天的如上文所定义但在241MPa的净应力下的SCC交替浸没测试。上述抗应力腐蚀开裂性可在厚度为至少60mm、或至少80mm、或至少100mm、至少120mm、或至少140mm、或更高的产品中实现。

在一个实施例中,新型7xxx铝合金产品的厚度为至少38mm并通过了如下文所定义按ASTM G168进行的湿热SCC(应力腐蚀开裂)测试(“HHSCC-G168”)。就本专利申请的目的而言,当(a)应力强度因子给出不超过10-

在一个实施例中,新型7xxx铝合金通过了上文定义的SCC测试中的至少两个(即,以下中的至少两个:(a)如上文所定义的HHSCC-G49测试,(b)如上文所定义的SCC替代浸没测试,和(c)如上文所定义的HHSCC-G168测试)。在另一个实施例中,新型7xxx铝合金通过了所有上文定义的SCC测试。

虽然上述L和ST性质通常涉及的是厚板材产品,但类似性质也可在厚锻造产品和厚挤出产品中实现。此外,上述性质中有许多也可以组合地实现,如下文的实例所示。

除非另外指明,否则以下定义适用于本申请:

根据“International Alloy Designations and Chemical Composition Limitsfor Wrought Aluminum and Wrought Aluminum Alloys”(2015)——又名“Teal Sheets”中提供的铝业协会定义,“7xxx铝合金”为以锌作为主要合金元素的铝合金组合物。就本专利申请的目的而言,7xxx铝合金组合物可用于非锻制产品中,如形状铸件、铸锭/坯料及增材制造产品等中。

“锻制铝合金产品”意思指在铸造之后经历热加工的铝合金产品,并且包括辊压产品(片材或板材)、锻造产品和挤出产品。

“锻造铝合金产品”意思指经历模具锻造或手工锻造的锻制铝合金产品。

“固溶热处理”意思指将铝合金暴露于高温以达到将溶质放入固溶体中的目的。

“热加工”意思指在高温下,一般在至少250℉下加工铝合金产品。

“冷加工”意思指在不被视为热加工温度的温度下,一般在低于约250℉下(例如在环境温度下)加工铝合金产品。

“人工时效”意思指将铝合金暴露于高温以达到使溶质沉淀的目的。人工时效可分一个或多个步骤进行,所述步骤可包括改变温度和/或暴露时间。

强度和伸长率是根据ASTM E8和B557测量。

如本文所用,“典型纵向(L)拉伸屈服强度”或TYS(L)根据ASTM B557-10并且通过测量来自至少三个不同批次的材料在T/4位置处在纵向方向(L)上的拉伸屈服强度(TYS)来确定,每个批次测试至少两个平行试样,得到总共至少6个不同的测量试样值,典型TYS(L)为至少6个不同的测量试样值的平均值。在纵向拉伸测试期间测量典型伸长率(L)。

如本文所用,“典型纵向(ST)拉伸屈服强度”或TYS(ST)根据ASTM B557-10并且通过测量来自至少三个不同批次的材料在短横向方向(ST)上的拉伸屈服强度(TYS)来确定,每个批次测试至少两个平行试样,得到总共至少6个不同的测量试样值,典型TYS(ST)为至少6个不同的测量试样值的平均值。采集短横向可拉伸试样,以使得量具截面的中点与板材中间厚度平面重合。在短横向拉伸测试期间测量典型伸长率(ST)。

如本文所用,“典型平面应变断裂韧度(K

如本文所用,“典型平面应变断裂韧度(K

如本文所使用,“增材制造”意思指如题为“增材制造技术的标准术语(StandardTerminology for Additively Manufacturing Technologies)”的ASTM F2792-12a中所定义,“根据3D模型数据接合材料以制造物品的一种方法,通常是逐层制造,与减材制造方法相对”。可用于制造铝合金产品的增材制造工艺的非限制性实例包括例如直接金属激光烧结(DMLS)、选择性激光熔融(SLM)、选择性激光烧结(SLS)和电子束熔融(EBM)等。可使用由上述新型7xxx铝合金制成的任何合适的原料,包括一种或多种粉末、一种或多种线材、一种或多种片材和其组合。在一些实施例中,增材制造原料由包含该新型7xxx铝合金的一种或多种粉末组成。刨花是一种类型的颗粒。在一些实施例中,增材制造原料由包含该新型7xxx铝合金的一种或多种线材组成。带状物是一种类型的线材。在一些实施例中,增材制造原料由包含该新型7xxx铝合金的一种或多种片材组成。箔是一种类型的片材。

在以下描述中部分阐述此新技术的这些和其它方面、优点和新颖特征,且本领域的技术人员在检查以下描述和附图后将变得显而易见,或可以通过实践本公开所提供的技术的一个或多个实施例而习得。

附图构成本说明书的一部分并且包括本公开的说明性实施例,并且说明了其各种目的和特征。另外,各图中所示的任何测量结果、规格等旨在为说明性的,而不是限制性的。因此,本文公开的具体结构和功能细节不应被解释为限制性的,而仅仅作为用于教导本领域的技术人员以各种方式采用本发明的代表性基础。

在已经公开的那些益处和改进当中,根据结合附图进行的以下描述,本发明的其他目的和优点将变得显而易见。在本文中公开了本发明的详细实施例;然而,应当理解,所公开的实施例仅仅说明可以通过各种形式体现的本发明。另外,连同本发明的各种实施例一起给出的实例中的每一个均旨在为说明性的,而不是限制性的。

在通篇说明书和权利要求书中,除非上下文另有明确规定,否则以下术语采取本文明确相关的含义。如本文所用,短语“在一个实施例中”和“在一些实施例中”不一定指相同实施例(虽然它们可以是)。另外,如本文所用,短语“在另一个实施例中”和“在一些其它实施例中”不一定指不同实施例(虽然它们可以是)。因此,可以容易地将本发明的各种实施例组合,而不偏离本发明的范围或精神。

此外,除非上下文另外明确规定,否则如本文所用,术语“或”是一种包括性的“或”运算符,且相当于术语“和/或”。除非上下文另外明确规定,否则术语“基于”不具有排他性且允许基于未描述的其他因素。此外,在本说明书全篇中,除非上下文另外明确规定,否则“一个”、“一种”和“所述”的含义包括复数指代物。除非上下文另外明确规定,否则“在...中”的含义包括“在...中”和“在...上”。

虽然已经描述了本发明的多个实施例,但应了解这些实施例仅具说明性且无限制性,且多种润饰对于所属领域的技术人员而言可为显而易见的。更进一步,除非上下文另外明确要求,否则各种步骤可以按任何期望的顺序进行,并且可以添加和/或消除任何适用的步骤。

附图说明

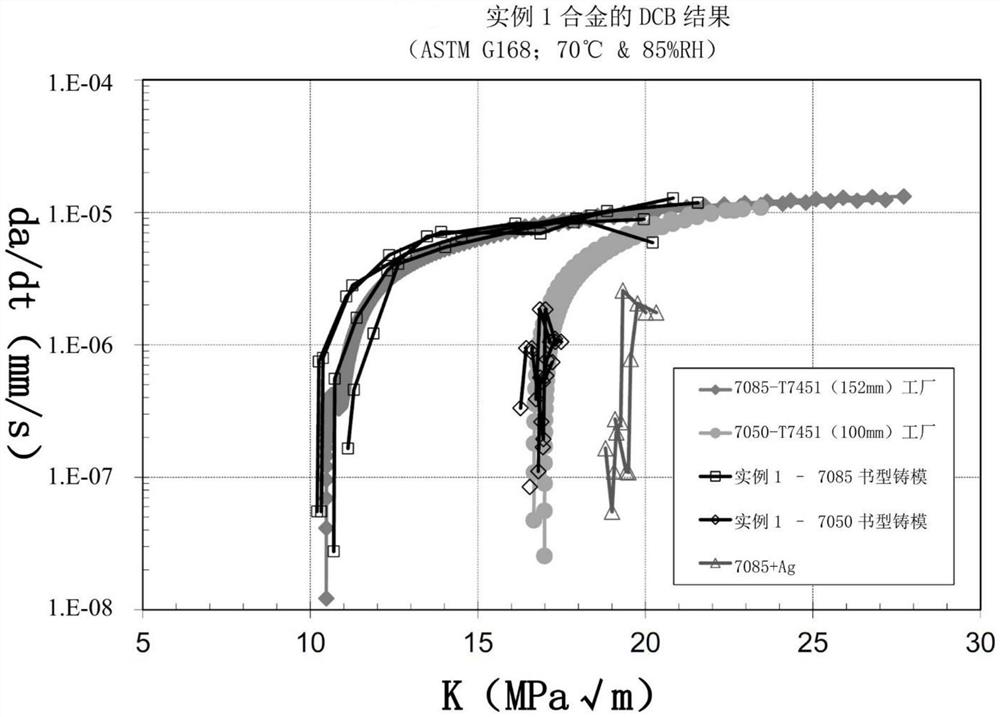

图1为曲线图,示意了实例1合金的湿热应力腐蚀开裂(SCC)G168性能。

图2为用于测试HHSCC-G49抵抗性性质的可拉伸试样的图示。

图3为曲线图,示意了实例2合金的湿热应力腐蚀开裂(SCC)G168性能。

具体实施方式

实例1

将多个7xxx铝合金组合物浇铸成厚度为2.875英寸的矩形铸锭:具有银的新发明合金以及两种常规的7050合金和两种常规的7085合金。合金的组成在下表1中提供。

*每种合金均含有0.02-0.03重量%的Ti作为偶存元素;对于每种合金,没有一种杂质超过0.05重量%,并且杂质的总量不超过0.15重量%。

在浇铸之后,将铸锭均匀化、刮光,并然后热轧成板。板的最终规格为约1.125英寸(28.575mm)。然后使板平坦化,然后进行固溶热处理,并然后在195℉水中淬火。195℉水淬火模拟厚板材(例如,最终规格厚度为约8-12英寸的板材)的淬火条件。淬火后,将板拉伸,然后人工时效至T7回火状态。然后评价板材的力学性质。根据ASTM B557和E8测量强度和伸长率性质。根据ASTM E399测量断裂韧度性质。结果提供于下表2-3中。

如所示,与常规合金相比,新发明合金实现了改进的强度、伸长率和断裂韧度。

还测试了合金的耐腐蚀性。具体而言,根据ASTM G168测试S-L取向的双悬臂梁(DCB)试样以测量每种合金的抗应力腐蚀开裂(SCC)性。SCC测试期间的温度为70℃,相对湿度(RH)为85%。每种合金重复两次测试。图1示出了结果。出于比较目的,图1中还提供了常规工厂生产的7050和7085板材产品的数据。作为基线,还将C-环试样置于测试中以基于在70℃和85%RH中在60%的TYS下的失效前时间来测量应力腐蚀开裂SCC的起始。在测试87天后,任何组合物中均无失效。

7085和7050书型铸模合金的DCB曲线与工厂生产的7085-T7451(152mm)和7050-T7451(100mm)板材的DCB曲线一致。然而,对于本发明合金(7085+Ag),裂纹生长速率低得多且阈值应力强度(K

实例2

将另外七种7xxx铝合金铸造成铸锭(6英寸厚(152.4mm)),其组成示于下表4中。

*每种合金均含有0.02-0.03重量%的Ti作为偶存元素;对于每种合金,没有一种杂质超过0.05重量%,并且杂质的总量不超过0.15重量%。

**合金3和5还含有约0.25重量%的Mn。

在刮光和均匀化之后,将铸锭热轧至约1.75英寸(44.45mm)的最终规格。然后将合金固溶热处理并然后在热水(190℉/87.8℃)中淬火,这模拟的是约8-12英寸(20.32-30.48cm)厚的板材。淬火后,将板拉伸,然后人工时效至T7回火状态的各种型式。然后评价板材的力学性质。根据ASTM B557和E8测量强度和伸长率性质。根据ASTM E399测量断裂韧度性质。结果提供于下表5-6中。(下面的术语“合金型式__-__”指示按上表4的合金编号,跟着是该合金的时效条件。例如,合金1-1意指上表4中示出的合金1,按时效做法1时效。)

*=K

*=K

还对各种实例2合金进行了如上文发明内容部分中所定义的湿热SCC(应力腐蚀开裂)ASTM G49测试(“HHSCC-G49”),但一些试样在90℃而不是70℃下测试。结果示于下表7-8中。如上文在发明内容部分中所述,就本专利申请的目的而言,当在70℃下所有试样均保持完好至少100天时,则合金通过了HHSCC-G49测试,而当在90℃下所有试样均保持完好至少10天时,则合金通过了HHSCC-G49测试。

表7-70℃(85%TYS,85%RH)下的HHSCC-G49测试结果*

*T(#)表示所指示的试样在指定的测试天数后没有失效,例如,“T(42)”表示该试样在42天的测试后没有失效。

表8-90℃(85%TYS,85%RH)下的HHSCC-G49测试结果*

*T(#)表示所指示的试样在指定的测试天数后没有失效,例如,“T(7)”表示该试样在7天的测试后没有失效。

还根据ASTM G44(3.5%NaCl,交替浸没)对各种实例2合金进行了应力腐蚀开裂(SCC)抵抗性测试,其结果示于下表9中。

表9-ASTM G44结果*

*“OK90”是指按照ASTM G47测试90天后,样品通过了最终检查。

还对各种实例2合金进行了根据实例1的ASTM G168测试。图3示出了结果。出于比较目的,图3中还提供了常规7085板材产品(工厂生产)的数据。与实例1的结果相似,具有银的合金实现了低得多的裂纹生长速率和高得多的阈值应力强度(K

实例2的以上这些结果表明,该新型7xxx+Ag合金实现了强度、延展性、断裂韧度和耐腐蚀性中至少两者的改进组合。

虽然已详细描述了本公开内容的各种实施例,但显而易见,本领域技术人员将想到那些实施例的修改和适应。然而,应明确地理解,这些修改和适应在本公开内容的精神和范围内。

- 改进的厚锻造7XXX铝合金及其制造方法

- 改进的7XXX铝合金