一种蚀刻工艺废弃物资源化利用的方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于废弃物利用技术领域,涉及一种蚀刻工艺废弃物资源化利用的方法。

背景技术

随着半导体和微电子技术的快速发展,电子芯片的应用范围日益扩展,基于芯片精细化的需要,微观尺寸图案的蚀刻是影响芯片性能的重要因素。蚀刻技术是芯片生产的重要工艺,其中湿法蚀刻是利用一些特定化学试剂将待蚀刻薄膜部分分解,转化为可溶性化合物进入水相而达到蚀刻目的。根据芯片材质的选择,常用的蚀刻剂主要包括氢氟酸,通常以氟化铵作为缓冲剂与氢氟酸混合使用,以控制刻蚀速率,同时为提高润湿性还会加入有机类添加剂或表面活性剂,基于蚀刻液组分的复杂性,蚀刻完成后会产生废液以及废气,若未经处理直接排放,会造成严重环境损害。

基于蚀刻剂以及蚀刻芯片的选择,蚀刻工艺产生的废液中通常含有氟、铵等离子,同时也会含有酸根离子以及有机组分等,目前的处理工艺通常是采用沉淀法将水相中的氟以沉淀物进行固定,但往往会产生大量污泥,难以进行回收利用,且处理成本较高;除此之外,蚀刻过程中还会产生四氟化硅等废气,若难以直接被溶液吸收,则会以气体形式逸出,容易造成环境及人员损伤,而目前的蚀刻工艺通常并未涉及到对废气的处理。

CN 110104842A公开了一种含氟含铵蚀刻废水的处理方法,该方法包括如下步骤:向废水中加入碳铵,反应后固液分离,尾气通过水吸收;将固液分离的滤液和吸收尾气的水液通过反渗透系统进行浓缩,制得淡水和浓水;采用该淡水对固液分离所得固体,进行水洗,干燥后得到白炭黑,洗水再循环至反渗透处理;将白炭黑加入浓水中,再加入硼酸搅拌混匀,保温反应,而后过滤、烘干;将烘干后所得固体进行焙烧,得含硼杂原子分子筛。该方法对蚀刻废水的处理是将氟、铵等组分共同转化为其他物质,无法再次用于蚀刻工艺,且该方法操作步骤众多,原料及操作成本较高。

CN 106517244A公开了一种含氟蚀刻废液生产氟化氢铵的方法,包括下述步骤:将含氟蚀刻废液进行除杂处理,除去废液中的硫酸根离子、氯离子和硝酸根离子;除杂后的废液中通入液氨,直到没有新沉淀物产生,再加热将未反应的氨气排出回收处理,液体和沉淀物过滤分离得到滤液和滤渣;向得到的滤液中再加入氢氟酸,直到pH值不再变化,再经蒸发、结晶、洗涤、烘干、粉碎,得氟化氢铵产品。该方法通过额外加入氨来沉淀含硅组分,回收废液中的氟,但无法保证沉淀物的纯度以及氟的回收率,也未涉及到对可能产生的废气的处理。

综上所述,对于蚀刻工艺废弃物的处理及回收利用,还需要选择合适的处理工艺,使不同相态、种类的废弃物组分能够充分分离回收,提高产物的纯度,并简化工艺操作,降低成本。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种蚀刻工艺废弃物资源化利用的方法,所述方法通过将蚀刻工艺产生的不同相态的废弃物分别进行处理,并根据废弃物组分选择相应的转化工艺,分别回收得到二氧化硅水合物和氟化氢铵产品,实现蚀刻工艺废弃物的资源化利用;所述方法工艺简单,成本较低,可有效解决废弃物容易造成的污染问题。

为达此目的,本发明采用以下技术方案:

本发明提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将蚀刻工艺产生的废气进行吸收,得到氟硅酸溶液;将蚀刻工艺产生的废液进行蒸发处理,得到氨气和蒸发浓液;

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,反应得到二氧化硅水合物和含氟含铵溶液,所述含氟含铵溶液返回步骤(1)与所述废液混合;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,得到氟化氢铵产品;

其中,步骤(2)和步骤(3)的操作顺序不做限定。

本发明中,对于半导体器件制备过程中采用的蚀刻工艺,蚀刻后会产生废液以及废气,根据相态的不同,两者可分别进行处理,废气经过吸收、转化生成二氧化硅水合物,而生成的溶液则与蚀刻工艺废液共同经过蒸发、冷却结晶进行氟化氢铵的回收,实现了蚀刻工艺废弃物的资源化利用,避免直接排放对环境的损害;所述方法操作简单,回收产物纯度高,利用价值高,所用原料及操作成本较低,应用范围广阔。

上述方法中,步骤(2)和(3)分别是对废气和废液初步处理后所得产物的后续处理,两者属于并列操作,无先后顺序的要求。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述蚀刻工艺的处理对象包括半导体芯片。

优选地,步骤(1)所述蚀刻工艺采用的蚀刻剂组成包括氢氟酸、氟化铵或氟化氢铵中任意一种或至少两种的组合,所述组合典型但非限制性实例有:氢氟酸和氟化铵的组合,氟化铵和氟化氢铵的组合,氢氟酸、氟化铵和氟化氢铵的组合等。

本发明中,根据芯片最常用的半导体硅材质,所用的蚀刻剂通常为氢氟酸,也可使用氟化铵盐,两者共同使用为最佳,后者可作为缓冲剂,从而控制蚀刻速率。

作为本发明优选的技术方案,步骤(1)所述废气包括四氟化硅。

优选地,步骤(1)所述吸收采用的吸收剂包括水。

本发明中,四氟化硅气体经水吸收,会发生水解反应,生成原硅酸和氢氟酸,而氢氟酸可与未水解的四氟化硅络合生成氟硅酸,氟硅酸需要进行后续转化,而原硅酸以及脱水后生成的硅酸自身就属于二氧化硅水合物。

作为本发明优选的技术方案,步骤(1)所述蒸发处理的温度为80~100℃,例如80℃、85℃、90℃、95℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述蒸发处理至蒸发浓液的浓度为50~80wt%,例如50wt%、55wt%、60wt%、65wt%、70wt%、75wt%或80wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述蒸发浓液的pH值为3~4,例如3、3.2、3.5、3.8或4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,蚀刻工艺产生的废液进行蒸发处理,既能够将多余的氨组分脱除,也能够提高剩余含氟含铵盐类的浓度,并通过控制蒸发浓液的pH值来控制氟与铵的比例,从而最终能够得到氟化氢铵产品。

作为本发明优选的技术方案,步骤(1)所述氨气用水吸收,得到的氨水用于步骤(2)。

作为本发明优选的技术方案,步骤(2)所述氨水的加入量为氟硅酸反应所需理论量的1.1~1.5倍,例如1.1倍、1.2倍、1.3倍、1.4倍或1.5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述氨水的浓度为5~10wt%,例如5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述反应的pH为8~12,例如8、9、10、11或12等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,氟硅酸转化为二氧化硅水合物需要加入过量的稀氨水,控制反应的pH值,使其尽可能完全转化,以二氧化硅水合物的形式沉淀。

作为本发明优选的技术方案,步骤(2)所述反应后固液分离,所得固相二氧化硅水合物干燥后得到白炭黑产品。

优选地,所述固液分离后所得液相与蚀刻工艺产生的废液混合后共同处理。

作为本发明优选的技术方案,步骤(3)所述冷却结晶的降温速率为5~15℃/h,例如5℃/h、6℃/h、8℃/h、10℃/h、12℃/h、14℃/h或15℃/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(3)所述冷却结晶降温至20~30℃,例如20℃、22℃、24℃、25℃、27℃或30℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,由于氟化氢铵的溶解度随温度升高而增大,且温度较高的话容易分解,因而采用冷却结晶的方式进行晶体的析出,降温速率的控制是基于氟化氢铵结晶需要前期形成晶种,后面降温大量析出时可以提高结晶速度方面的考虑,若降温过快,会使得晶体颗粒过细,影响品质。

作为本发明优选的技术方案,步骤(3)所述氟化氢铵的纯度为98wt%以上,例如98wt%、98.2wt%、98.5wt%、98.8wt%、99wt%、99.2wt%或99.5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述氟化氢铵返回步骤(1)用作蚀刻工艺的蚀刻剂。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)将半导体芯片蚀刻工艺产生的废气用水进行吸收,得到氟硅酸溶液;将半导体芯片蚀刻工艺产生的废液进行蒸发处理,所述蒸发处理的温度为80~100℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为50~80wt%,pH值为3~4,所述氨气用水吸收,得到的氨水用于步骤(2);

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.1~1.5倍,所述氨水的浓度为5~10wt%,反应后固液分离,所述反应的pH为8~12,得到二氧化硅水合物和含氟含铵溶液,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为5~15℃/h,降温至20~30℃,得到氟化氢铵产品;所述氟化氢铵的纯度为98wt%以上,返回步骤(1)用作蚀刻工艺的蚀刻剂;

其中,步骤(2)和步骤(3)的操作顺序不做限定。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述方法通过将蚀刻工艺产生的不同相态的废弃物分别进行处理,废气经过吸收、转化生成二氧化硅水合物,而生成的溶液则与蚀刻工艺废液共同经过蒸发、冷却结晶进行氟化氢铵的回收,所得氟化氢铵产品的纯度达到98wt%以上,废气和废水中氟、硅和铵的资源化程度均可达到99%以上,实现了蚀刻工艺废弃物的资源化利用;

(2)本发明所述方法工艺简单,所用原料及操作成本较低,可有效解决废弃物容易造成的污染问题,应用范围广。

附图说明

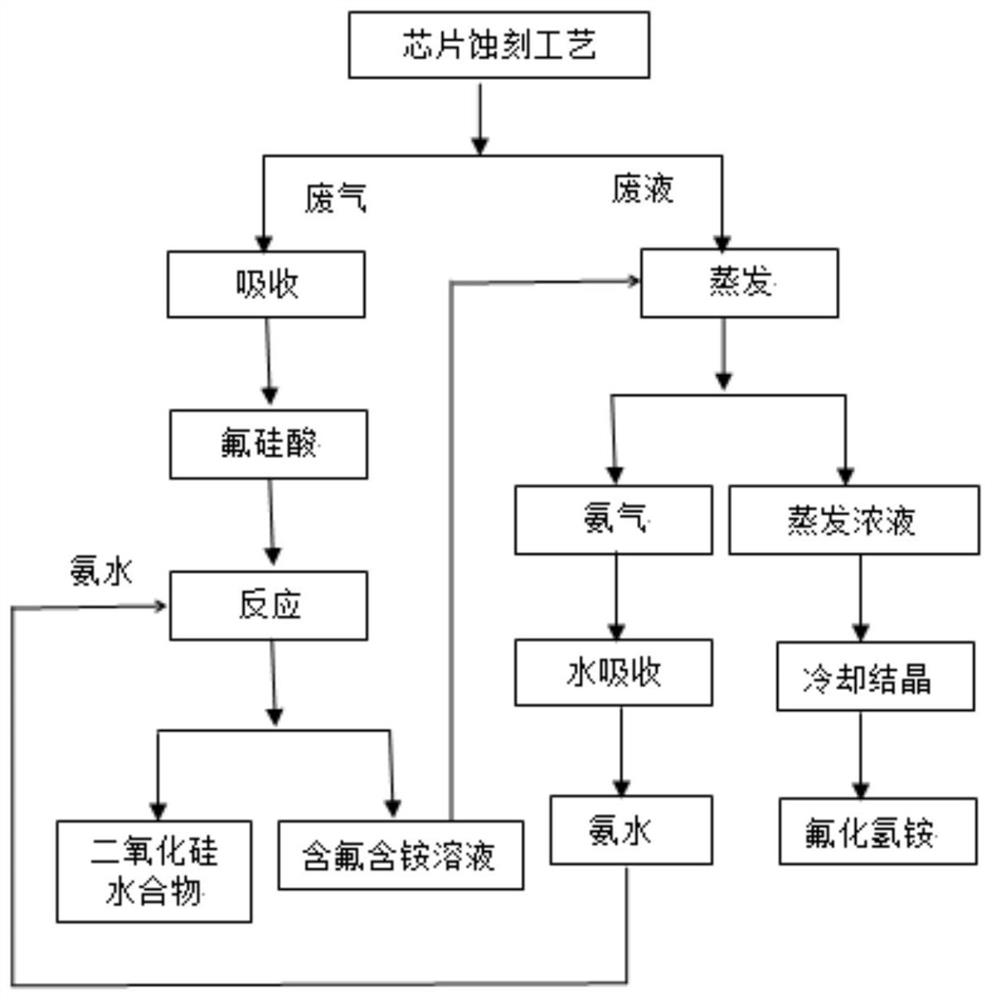

图1是本发明实施例1提供的蚀刻工艺废弃物资源化利用方法的工艺流程图。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

本发明具体实施方式部分提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将蚀刻工艺产生的废气进行吸收,得到氟硅酸溶液;将蚀刻工艺产生的废液进行蒸发处理,得到氨气和蒸发浓液;

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,反应得到二氧化硅水合物和含氟含铵溶液,所述含氟含铵溶液返回步骤(1)与所述废液混合;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,得到氟化氢铵产品;

其中,步骤(2)和步骤(3)的操作顺序不做限定。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法的工艺流程图如图1所示,包括以下步骤:

(1)将半导体硅芯片蚀刻工艺产生的四氟化硅废气用水进行吸收,得到氟硅酸溶液;将半导体硅芯片蚀刻工艺产生的废液进行蒸发处理,所述蚀刻工艺采用的蚀刻剂为氢氟酸和氟化氢铵的混合溶液,所述蒸发处理的温度为90℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为65wt%,pH值为3.5,所述氨气用水吸收,得到的氨水用于步骤(2);

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.1倍,所述氨水的浓度为5wt%,反应后过滤分离,所述反应的pH为10,得到二氧化硅水合物和含氟含铵溶液,所述二氧化硅水合物干燥后得到白炭黑产品,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为10℃/h,降温至25℃,得到氟化氢铵产品,所述氟化氢铵返回步骤(1)用作蚀刻工艺的蚀刻剂。

本实施例中,采用所述方法处理蚀刻工艺的废弃物,所得氟化氢铵产品的纯度可达到98.6wt%,废弃物中氟、铵的回收率达到99.0%,硅的回收率达到99.2%。

实施例2:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将半导体硅芯片蚀刻工艺产生的四氟化硅废气用水进行吸收,得到氟硅酸溶液;将半导体硅芯片蚀刻工艺产生的废液进行蒸发处理,所述蚀刻工艺采用的蚀刻剂为氢氟酸和氟化铵的混合溶液,所述蒸发处理的温度为100℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为80wt%,pH值为3,所述氨气用水吸收,得到的氨水用于步骤(2);

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.3倍,所述氨水的浓度为8wt%,反应后过滤分离,所述反应的pH为8,得到二氧化硅水合物和含氟含铵溶液,所述二氧化硅水合物干燥后得到白炭黑产品,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为15℃/h,降温至20℃,得到氟化氢铵产品。

本实施例中,采用所述方法处理蚀刻工艺的废弃物,所得氟化氢铵产品的纯度可达到99.0wt%,废弃物中氟、铵的回收率达到99.5%,硅的回收率达到99.0%。

实施例3:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将半导体硅芯片蚀刻工艺产生的四氟化硅废气用水进行吸收,得到氟硅酸溶液;将半导体硅芯片蚀刻工艺产生的废液进行蒸发处理,所述蚀刻工艺采用的蚀刻剂为氟化铵和氟化氢铵的混合溶液,所述蒸发处理的温度为80℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为50wt%,pH值为4,所述氨气用水吸收,得到的氨水用于步骤(3);

(2)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为5℃/h,降温至30℃,得到氟化氢铵产品,所述氟化氢铵返回步骤(1)用作蚀刻工艺的蚀刻剂;

(3)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.5倍,所述氨水的浓度为10wt%,反应后过滤分离,所述反应的pH为12,得到二氧化硅水合物和含氟含铵溶液,所述二氧化硅水合物干燥后得到白炭黑产品,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理。

本实施例中,采用所述方法处理蚀刻工艺的废弃物,所得氟化氢铵产品的纯度可达到98.0wt%,废弃物中氟、铵的回收率达到99.1%,硅的回收率达到99.5%。

实施例4:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将半导体硅芯片蚀刻工艺产生的四氟化硅废气用水进行吸收,得到氟硅酸溶液;将半导体硅芯片蚀刻工艺产生的废液进行蒸发处理,所述蚀刻工艺采用的蚀刻剂为氟化氢铵溶液,所述蒸发处理的温度为95℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为75wt%,pH值为3.2,所述氨气用水吸收,得到的氨水用于步骤(2);

(2)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.4倍,所述氨水的浓度为6wt%,反应后过滤分离,所述反应的pH为9,得到二氧化硅水合物和含氟含铵溶液,所述二氧化硅水合物干燥后得到白炭黑产品,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理;

(3)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为12℃/h,降温至22℃,得到氟化氢铵产品,所述氟化氢铵返回步骤(1)用作蚀刻工艺的蚀刻剂。

本实施例中,采用所述方法处理蚀刻工艺的废弃物,所得氟化氢铵产品的纯度可达到98.8wt%,废弃物中氟、铵的回收率达到99.4%,硅的回收率达到99.3%。

实施例5:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法包括以下步骤:

(1)将半导体硅芯片蚀刻工艺产生的四氟化硅废气用水进行吸收,得到氟硅酸溶液;将半导体硅芯片蚀刻工艺产生的废液进行蒸发处理,所述蚀刻工艺采用的蚀刻剂为氟化铵溶液,所述蒸发处理的温度为85℃,得到氨气和蒸发浓液,所述蒸发浓液的浓度为60wt%,pH值为3.8,所述氨气用水吸收,得到的氨水用于步骤(3);

(2)将步骤(1)得到的蒸发浓液进行冷却结晶,所述冷却结晶的降温速率为8℃/h,降温至27℃,得到氟化氢铵产品;

(3)将步骤(1)得到的氟硅酸溶液与氨水混合,所述氨水的加入量为氟硅酸反应所需理论量的1.2倍,所述氨水的浓度为7.5wt%,反应后过滤分离,所述反应的pH为11,得到二氧化硅水合物和含氟含铵溶液,所述二氧化硅水合物干燥后得到白炭黑产品,所述含氟含铵溶液返回步骤(1)与所述废液混合共同处理。

本实施例中,采用所述方法处理蚀刻工艺的废弃物,所得氟化氢铵产品的纯度可达到98.3wt%,废弃物中氟、铵的回收率达到99.3%,硅的回收率达到99.4%。

实施例6:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中蒸发浓液的pH值为4.5。

实施例7:

本实施例提供了一种蚀刻工艺废弃物资源化利用的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中蒸发浓液的pH值为2.5。

实施例6中,由于蒸发浓液的pH值偏高,使得氟、铵的摩尔比例难以较好的满足氟化氢铵的摩尔比例,结晶所得氟化氢铵产品的纯度为96.5wt%;

实施例7中,由于蒸发浓液的pH值偏低,蒸发过程中容易造成氟挥发损失,氟的回收率降低,且容易引起二次污染。

综合上述实施例可以看出,本发明所述方法通过将蚀刻工艺产生的不同相态的废弃物分别进行处理,废气经过吸收、转化生成二氧化硅水合物,而生成的溶液则与蚀刻工艺废液共同经过蒸发、冷却结晶进行氟化氢铵的回收,所得氟化氢铵产品的纯度达到98wt%以上,实现了蚀刻工艺废弃物的资源化利用;所述方法工艺简单,所用原料及操作成本较低,可有效解决废弃物容易造成的污染问题,应用范围广。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明方法的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种蚀刻工艺废弃物资源化利用的方法

- 一种基于磷、钾元素资源化利用的废弃物处理工艺