一种塔机内套架的新型导向装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及塔式起重机技术领域,具体属于一种塔机内套架的新型导向装置。

背景技术

目前,现有的塔机内套架的导向装置均为刚性导向,通过在内套架的四面角钢外侧上焊接限位导向板。限位导向板是内套式塔机顶升过程中主要的受力部位,其强度、钢性、耐磨性直接影响着该类型的塔机的顶升安全性、可靠性,导向装置的钢度比塔身标准节高,则标准节四周角钢磨损加快,维修使用成本较高。

现有的内套架的安装方式如下:(1)内套架的顶升上横梁处安装顶升油缸,顶升油缸下端连接顶升下横梁,顶升下横梁为一活动梁,在立塔高度时,顶升下横梁安装在基础节架的踏块上。往上顶升过程中,则踏在标准节踏块上。通过顶升油缸的伸缸和收缸作业,不断的带动着下横梁往上爬,同时,内套架也不断的往上顶升;(2)在内套架的四面角钢外侧上焊有限位导向板,顶升过程中此8块限位板起导向和承载侧向力的作用。

内套架的新型导向装置是一种钢性配合结构,焊接式的刚性导向结构简单,构件较少,但由于内套架在往上顶升过程中,导向件和标准节导轨间存在间隙,当内套架上部载荷在几何型心时,套架发生侧向偏摆,此时接触部位为点接触,接触应力较大,需要将标准节和套架的强度提高到一定的等级方可使用。此方式可能带来较大的自重成本。

钢性配合结构在内套架骨架上焊接时,要求的平行度较高,限位板的平面度也要求较高,为了保证以上要求,通常需要制作定位工装,焊后需进行平面度检测,以避免因构件的焊接变形,造成套架无法套入的现象;限位板和标准节经历了几次拆装塔后,配合面防护油漆有损伤,在户外的环境下极易造成返锈,当出现局部凹痕时,可能无法通过定期的安全检查,需要重新更换标准件或内套架,构件的使用寿命较短。

发明内容

本发明的目的在于本发明主要针对内套架的新型导向装置的安全性、制作难度、使用成本、配合方法进行设计,采用装配式的弱性导向的设计理念,让硬度小的零件先磨损,以保护主要构件,解决上述技术背景中提出的问题。

为了实现上述目的,本发明采用以下技术方案:

一种塔机内套架的新型导向装置,该导向装置夹持在内套架和片状标准节之间,包括内套架角钢、安装板、导向块和安装组件,所述所述安装板竖直固定在内套架角钢的两个外侧面上,所述导向块套设在安装板上并通过安装组件可拆卸固定,使安装板位于导向块内。

进一步地,所述内套架角钢为直角钢片,所述安装板安装在内套架角钢两个外侧面上靠近直角线的位置,并与直角线平行。

进一步地,所述导向块呈两端开口的凹槽状,该凹槽的的宽度略大于安装板的厚度,凹槽的深度与安装板的宽度一致,使安装板恰好能够完全置于凹槽中。

进一步地,所述导向块内的凹槽为方形槽,该凹槽的底面为平面。

进一步地,所述安装组件包括承力轴、挡圈和开口销,所述安装板和导向块上均设有穿孔,所述承力轴穿透穿孔,所述挡圈和开口销依次设置在承力轴的末端固定使整个导向块套设在导向块的外部。

进一步地,所述安装板上的穿孔设置在中部,所述导向块上的穿孔与安装板上的穿孔位置重叠。

进一步地,所述导向装置的标准节角钢固定在内套架上,所述片状标准节上设有外套标准节角钢,所述导向块的端面恰好与外套标准节角钢接触。

进一步地,该导向装置的安装方法如下:先将安装板焊接在内套架角钢外侧,将导向块插入安装板,并依次穿入承力轴、挡圈、开口销,再将整个导向装置焊接固定在内套架上,完成单侧导向装置的安装,按以上步骤重复8次,完成整个导向系统的安装。

综上所述,由于本发明采用了上述技术方案,本发明具有以下技术效果:

1、本发明将传统导向装置的导向件和标准节导轨的点接触转变为面接触,大大减少了标准节主角钢的内侧面磨损,增加标准节的使用寿命;

2、本发明的导向装置改变侧倾时的受力方式,分散集中力,改善构件的接触点应力分布;

3、本发明改变传统导向块的固定方式,让其成为可更换部件,延迟内套架的使用寿命,降低客户的维护成本。

4、本发明的导向装置采用装配式的弱性导向的设计理念,让硬度小的零件先磨损,以保护主要构件。

5、本发明的导向装置设计成装配式、可调整式的安装方式,降低焊接的难度,提高工作效率。

6、本发明的转变构件的受力方式,将局部尖点应力转变成面受力,让力在分解成X,Y向的分力,标准节角钢面受力更小,不易形成凹痕。

7、本发明通过改进内套架的导向装置,将限位件的焊接形式改为装配式,硬摩擦转化为软摩擦,消除顶升过程中的尖点应力。使顶升过程中套架更稳定,作业人员施工更安全,也提高内套架、标准节两个大件的使用寿命,提高售后维修服务的方便性。

附图说明

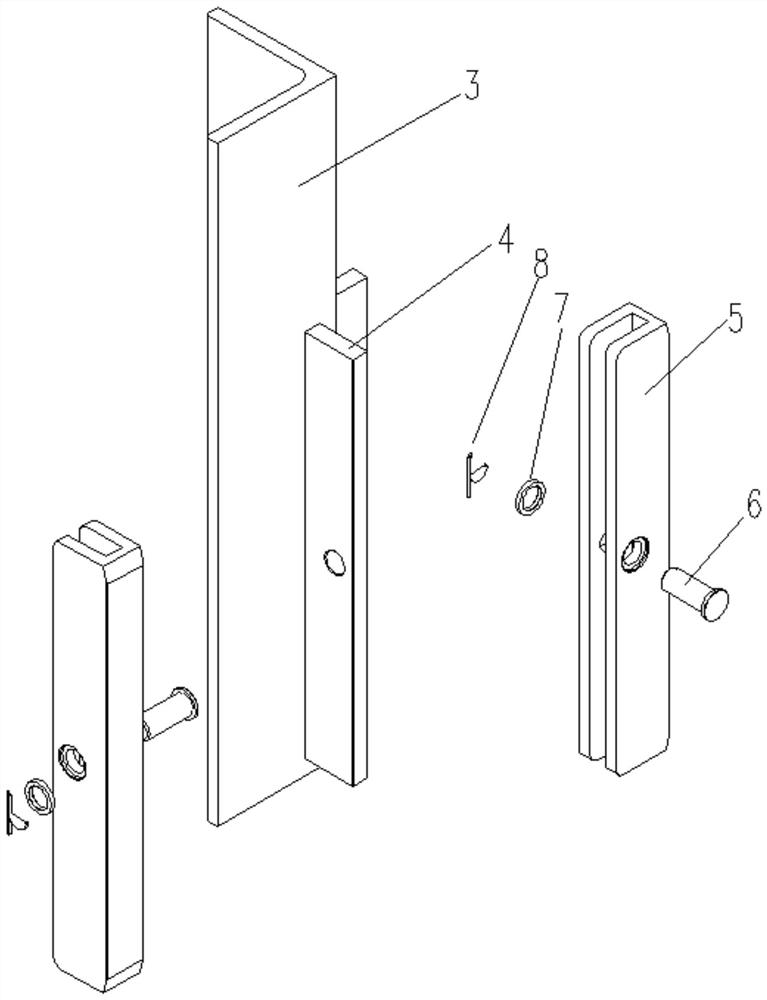

图1是本发明的导向装置的结构示意图;

图2是本发明的导向装置安装在内套架上时的结构示意图;

图3是本发明的导向装置受力示意图;

图4是传统导向装置安装在内套架上时的结构示意图;

图5是传统导向装置的受力示意图;

附图中,内套架1、片状标准节2、内套架角钢3、安装板4、导向块5、承力轴6、挡圈7、开口销8。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

实施例1

如图1和图2所示,一种塔机内套架的新型导向装置,该导向装置夹持在内套架1和片状标准节2之间,包括内套架角钢3、安装板4、导向块5和安装组件,所述所述安装板4竖直固定在内套架角钢3的两个外侧面上,所述导向块套设在安装板4上并通过安装组件可拆卸固定,使安装板4位于导向块5内。通过改进内套架的导向装置,将限位件的焊接形式改为装配式,硬摩擦转化为软摩擦,消除顶升过程中的尖点应力。使顶升过程中套架更稳定,作业人员施工更安全。

内套架角钢3为直角钢片,所述安装板4安装在内套架角钢3两个外侧面上靠近直角线的位置,并与直角线平行。安装板4竖直向下使安装后的导向块也是竖直向下的,和内套架滑动的方向一致较少阻力。

导向块5呈两端开口的凹槽状,该凹槽的的宽度略大于安装板的厚度,凹槽的深度与安装板的宽度一致,使安装板恰好能够完全置于凹槽中;导向块5内的凹槽为方形槽,该凹槽的底面为平面,增加摩擦面积减少损耗。

安装组件包括承力轴6、挡圈7和开口销8,所述安装板4和导向块5上均设有穿孔,所述承力轴6穿透穿孔,所述挡圈7和开口销8依次设置在承力轴的末端固定使整个导向块套设在导向块的外部。使用该安装组件安装固定便于拆装更换导向块。

安装板4上的穿孔设置在中部,所述导向块5上的穿孔与安装板4上的穿孔位置重叠。

导向装置的标准节角钢固定在内套架上,所述片状标准节上设有外套标准节角钢,所述导向块的端面恰好与外套标准节角钢接触。

本发明主要针对内套架的新型导向装置的安全性、制作难度、使用成本、配合方法进行设计。(1)采用装配式的弱性导向的设计理念,让硬度小的零件先磨损,以保护主要构件;(2)设计成装配式、可调整式的安装方式,降低焊接的难度,提高工作效率;(3)转变构件的受力方式,将局部尖点应力转变成面受力,让力在分解成X,Y向的分力,标准节角钢面受力更小,不易形成凹痕;(4)提高内套架、标准节两个大件的使用寿命,提高售后维修服务的方便性。

改进后内套架导向块受力分析:

此实施方案为一种而装配式导向装置,其弱性导向构件包括连接件,锁紧件,调整件等,在内套架顶升过程中,发生偏摆时,导向件与标准节的接触为面接触,为同时4个方向的面压力,局部应力降低,相对于顶升方向上的摩擦力减少,降低了标准节的面磨损概率。同时,弱性导向件为可拆换件,避免了因磨伤带来的大件更换损失。降低了客户的使用保养成本。

实施例2

一种塔机内套架的新型导向装置的安装方法如下:先将安装板焊接在内套架角钢外侧,将导向块插入安装板4,并依次穿入承力轴6、挡圈7、开口销8,再将整个导向装置焊接固定在内套架1上,完成单侧导向装置的安装,按以上步骤重复8次,完成整个导向系统的安装,导向块与标准节角钢的配合间隙为1mm。

具体实施方案如下:

通过将焊接式的限位板改为固定支架和卡套式耐磨滑块的组合,解决磨损、应力集中和使用一段时间后无法满足安全使用的实际需求。

(一)导向装置实施方案

(1)导向块采用高硬度耐磨材料,采用铸铁或者高分子尼龙耐磨材料车制而成;

(2)连接销轴采用40Cr棒料车制后调质处理,表面镀锌处理;

(3)安装导向块的固定架两侧面进行铣平面加工,保证安装搽入无卡滞

本实施例为通过改进内套架的导向装置,将限位件的焊接形式改为装配式,硬摩擦转化为软摩擦,消除顶升过程中的尖点应力。使顶升过程中套架更稳定,作业人员施工更安全,也提高内套架、标准节两个大件的使用寿命,提高售后维修服务的方便性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种塔机内套架的新型导向装置

- 一种塔机内套架的新型导向装置