一种单声源多向功率超声金属凝固装置与方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于先进材料制备及加工领域,具体涉及一种单声源多向功率超声金属凝固装置及方法。

背景技术

铸造是金属熔体在型腔内逐步凝固的过程,是重要的金属成型技术之一,广泛应用于航空航天飞行器发动机部件、翼型支撑构件、汽车发动机气缸与变速箱体、汽车轮毂及许多机械装置的复杂零件。具体的材料涉及到铝合金、镁合金、铜合金、镍基高温合金等。不断改善提升铸件性能对各行业的发展都具有重要意义。

研究表明,在金属凝固过程中施加超声场,可以利用超声波在液相内产生的空化和声流等一系列非线性效应,显著影响金属熔体的形核、热量与溶质传输,可以消除气孔、抑制偏析、细化晶粒,提高力学性能。然而目前的超声铸造尚未真正进入工业铸造领域,其主要原因是现有技术中存在以下缺陷:

(1)现有技术中,一般将超声发射端的变幅杆浸没在熔体中发射超声波,会受到熔体的传热而升温,导致其内部的传播声速和波长发生变化,从而使得变幅杆偏离驻波共振点而停止工作。甚至当升温更高时会导致金属内部组织结构的变化,发生塑性变形或者出现裂纹,造成变幅杆的永久失效,因此无法适用于高温金属的超声凝固。

(2)现有容器振动技术中,采用单一振源直接振动铸模,造成铸模内熔体内声场的均匀性很差,特别是对于组合式铸模,振动难以传导到各个半模上,难以实现大体积熔体均匀化处理。

(3)现有技术中,缺乏熔体中实际声压值探测,无法实时搜寻最优的工艺参数,从而无法实现对凝固组织的有效调控。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种单声源多向功率超声金属凝固装置,其设计新颖合理,能够使得铸模各个方位产生较为均匀的振动,解决了现有技术中多路振动相位差随机变化、熔体中波的叠加效果不稳定的问题,以及无法保证振动源到熔体中的振动传递效果的问题。

为解决上述技术问题,本发明采用的技术方案是:一种单声源多向功率超声金属凝固装置,其特征在于:包括金属凝固装置本体,所述金属凝固装置本体包括从顶部浇注的铸模、套装在铸模外围的导波环和连接在导波环上且从多个方向上压紧铸模的外壁的多根变幅杆,其中一根变幅杆为主动变幅杆且连接有超声换能器,相邻两根变幅杆在导波环上的连接点之间的距离为超声换能器振动的半波长的整数倍,所述铸模的上方设置有用于加热熔融合金固体原料并向铸模内浇铸的母合金池。

上述的一种单声源多向功率超声金属凝固装置,其特征在于:还包括金属凝固数据采集及控制器,所述金属凝固数据采集及控制器包括依次连接的声信号采集电路、计算机和超声波电源,以及布设在铸模内且分别靠近多根变幅杆的端头设置的多个声压传感器,所述声压传感器与声信号采集电路连接;所述超声换能器与超声波电源的输出端连接。

上述的一种单声源多向功率超声金属凝固装置,其特征在于:所述变幅杆螺纹连接在导波环上,未连接超声换能器的变幅杆上连接有用于带动变幅杆转动的变幅杆电机,所述超声换能器上连接有用于带动超声换能器和变幅杆整体转动的超声换能器电机,所述计算机上连接有电机驱动器,所述变幅杆电机和超声换能器电机均与电机驱动器的输出端连接。

上述的一种单声源多向功率超声金属凝固装置,其特征在于:所述导波环为圆形导波环,所述铸模为直四棱柱形,所述变幅杆的数量为四根且均匀布设在导波环上,四根变幅杆分别压紧在铸模的四个外壁面上。

上述的一种单声源多向功率超声金属凝固装置,其特征在于:所述导波环的最佳厚度采用有限元仿真的方法确定。

上述的一种单声源多向功率超声金属凝固装置,其特征在于:采用有限元仿真的方法确定导波环的最佳厚度的具体过程为:

步骤A1、建立尺寸、材质模型:对铸模、导波环和超声振动组件进行尺寸建模,并输入各个零件的材料参数;

步骤A2、建立零件之间的连接关系和边界条件,在零件之间设置摩擦系数,设定变幅杆中的主动变幅杆的振动函数及振动参数,并划分网格;所述振动参数包括振幅和振动频率;

步骤A3、将导波环厚度作为变量,并设定取值范围,进行计算,以每个铸模内壁中央附近熔体中的声压作为观察量,将取得声压峰值的导波环厚度确定为导波环的最佳厚度。

本发明还公开了一种能够使得铸模各个方位产生较为均匀的振动、能够保证振动源到熔体中的振动传递效果的单声源多向功率超声金属凝固的方法,其特征在于,该方法包括以下步骤:

步骤一、装合金原料:将多组分合金固体原料装进母合金池内;

步骤二、安装金属凝固装置本体:将多根变幅杆连接在导波环上后,将导波环套装在铸模外围,调节变幅杆在导波环上的位置,使变幅杆压紧铸模的外壁,且使变幅杆位于导波环与铸模外壁之间的长度为超声换能器振动的半波长的整数倍;

步骤三、安装声压传感器:将多个声压传感器布设在铸模内且分别靠近多根变幅杆的端头,将声压传感器与声信号采集电路连接;

步骤四、母合金熔炼:对母合金池内的合金固体原料进行加热熔融,并进行保温;

步骤五、熔体浇注:将母合金池内的熔体浇注入铸模内;

步骤六、单声源多向功率超声金属凝固,具体过程为:

步骤601、启动超声波电源,超声波电源驱动超声换能器开始振动;超声换能器振动过程中,多个声压传感器分别采集多根变幅杆端头位置对应的铸模内的声压信号,并将采集到的声压信号通过线缆传输到声信号采集电路,再传输给计算机;

步骤602、计算机通过电机驱动器驱动超声换能器电机和各个变幅杆电机转动,使超声换能器电机和变幅杆电机到达最佳位置,使多根变幅杆压紧铸模外壁的压紧力合适;

步骤603、合金熔体在超声换能器振动下凝固,直至完全凝固后,关闭超声波电源;

步骤七、卸载铸件:待固态样品冷却至室温后,卸载变幅杆和导波环、卸载超声换能器,卸载铸模,取出铸件。

上述的方法,其特征在于:步骤602中所述计算机通过电机驱动器驱动超声换能器电机和各个变幅杆电机转动,使超声换能器电机和变幅杆电机到达最佳位置,使多根变幅杆压紧铸模外壁的压紧力合适的具体过程为:计算机通过电机驱动器驱动超声换能器电机和各个变幅杆电机转动,调节变幅杆压紧铸模外壁的压紧力,并记录超声换能器电机和变幅杆电机的转动角位移坐标X,将变幅杆恰好接触铸模的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

上述的方法,其特征在于:所述导波环为圆形导波环,所述铸模为直四棱柱形,所述变幅杆的数量为四根且均匀布设在导波环上,四根变幅杆分别压紧在铸模的四个外壁面上;步骤602中所述计算机通过电机驱动器驱动超声换能器电机和各个变幅杆电机转动,使超声换能器电机和变幅杆电机到达最佳位置,使多根变幅杆压紧铸模外壁的压紧力合适的具体过程为:

步骤6021、计算机通过电机驱动器驱动超声换能器电机和与该超声换能器电机相对设置的变幅杆电机转动,调节与超声换能器电机和该变幅杆电机分别连接的两根变幅杆压紧铸模外壁的压紧力,并记录超声换能器电机和变幅杆电机的转动角位移坐标X,将变幅杆恰好接触铸模的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

步骤6022、计算机通过电机驱动器驱动另外两个相对设置的变幅杆电机转动,调节与该两个变幅杆电机分别连接的两根变幅杆压紧铸模外壁的压紧力,并记录超声换能器电机和变幅杆电机的转动角位移坐标X,将变幅杆恰好接触铸模的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

上述的方法,其特征在于:所述k

本发明与现有技术相比具有以下优点:

1、本发明通过设置导波环,将多根变幅杆连接在导波环上的多个方向处,再由变幅杆压紧在铸模的外壁上,且将其中一根变幅杆设置为主动变幅杆,其余设置为被动变幅杆,不仅解决了原有熔体浸入式振动技术的变幅杆高温失效问题,而且延长了设备的工作寿命,实现了更好的超声处理效果。

2、本发明通过设置导波环,将多根变幅杆连接在导波环上的多个方向处,再由变幅杆压紧在铸模的外壁上,实现了采用导波环将一个振动源的振动传播到环形分布的多方位的被动变幅杆上的目的,且通过设置多个方向上的变幅杆,能够使得铸模各个方位产生较为均匀的振动,解决了现有技术中单一方向施加振动的不均匀问题。

3、本发明采用导波环将一个振动源的振动传播到环形分布的多方位的被动变幅杆上,通过将相邻两根变幅杆在导波环上的连接点之间的距离设置为超声换能器振动的半波长的整数倍,实现了主动变幅杆和所有被动变幅杆振动相位差的恒定,解决了现有技术中多路振动相位差随机变化、熔体中波的叠加效果不稳定的问题。

4、本发明采用声压传感器所采集的信号作为基准,判断熔体的振动状态,从而确定超声换能器电机和变幅杆电机的最佳位置,能够使变幅杆以合适的压紧力压紧铸模外壁,解决了现有技术中无法保证振动源到熔体中的振动传递效果的问题,实现了对凝固组织的有效调控,且能够有效防止变幅杆因受力过大而损坏。

综上所述,本发明能够使得铸模各个方位产生较为均匀的振动,解决了现有技术中多路振动相位差随机变化、熔体中波的叠加效果不稳定的问题,以及无法保证振动源到熔体中的振动传递效果的问题。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

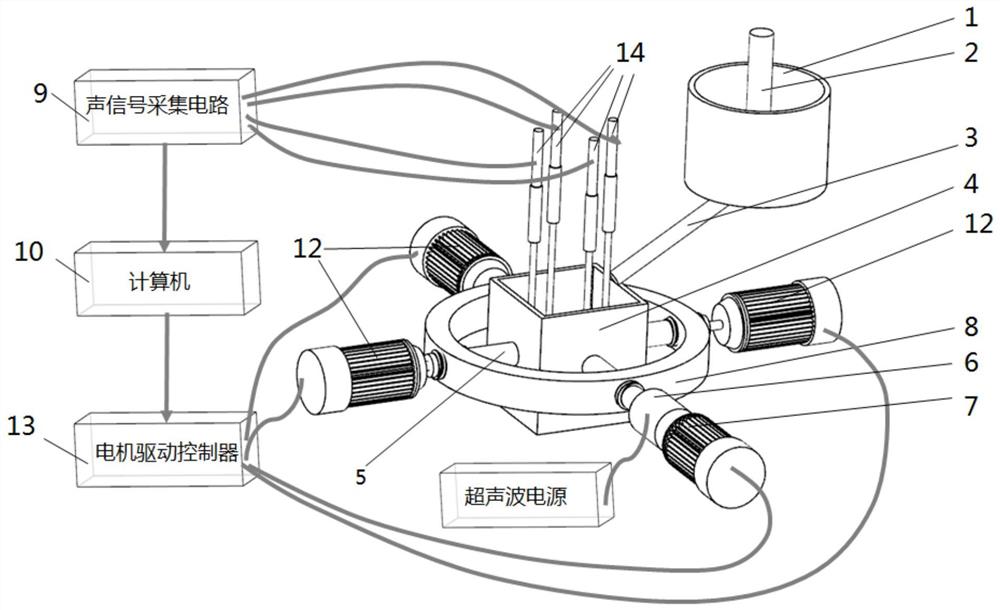

图1为本发明单声源多向功率超声金属凝固装置的结构示意图;

图2为本发明铸模、导波环、变幅杆和连接结构俯视图;

图3为本发明模拟实验中导波环厚度和熔体中探测点声压的关系图;

图4为本发明单声源多向功率超声金属凝固方法的方法流程框图。

图5A为本发明模拟实验中结构得到的熔体中声压分布图;

图5B为模拟实验中单轴超声导入得到的熔体中声压分布图。

附图标记说明:

1—母合金池; 2—塞杆; 3—浇注管道;

4—铸模; 5—变幅杆; 6—超声换能器;

7—超声换能器电机; 8—导波环; 9—声信号采集电路;

10—计算机; 11—超声波电源; 12—变幅杆电机;

13—电机驱动器; 14—声压传感器。

具体实施方式

实施例1

如图1和图2所示,本实施例的单声源多向功率超声金属凝固装置,包括金属凝固装置本体,所述金属凝固装置本体包括从顶部浇注的铸模4、套装在铸模4外围的导波环8和连接在导波环8上且从多个方向上压紧铸模4的外壁的多根变幅杆5,其中一根变幅杆5为主动变幅杆且连接有超声换能器6,其余未连接超声换能器6的变幅杆5为被动变幅杆,相邻两根变幅杆5在导波环8上的连接点之间的距离为超声换能器6振动的半波长的整数倍,所述铸模4的上方设置有用于加热熔融合金固体原料并向铸模4内浇铸的母合金池1。

本实施例中,所述单声源多向功率超声金属凝固装置还包括金属凝固数据采集及控制器,所述金属凝固数据采集及控制器包括依次连接的声信号采集电路9、计算机10和超声波电源11,以及布设在铸模4内且分别靠近多根变幅杆5的端头设置的多个声压传感器14,所述声压传感器14与声信号采集电路9连接;所述超声换能器6与超声波电源11的输出端连接。

本实施例中,所述变幅杆5螺纹连接在导波环8上,未连接超声换能器6的变幅杆5上连接有用于带动变幅杆5转动的变幅杆电机12,所述超声换能器6上连接有用于带动超声换能器6和变幅杆5整体转动的超声换能器电机7,所述计算机10上连接有电机驱动器13,所述变幅杆电机12和超声换能器电机7均与电机驱动器13的输出端连接。

本实施例中,所述导波环8的最佳厚度采用有限元仿真的方法确定。

本实施例中,采用有限元仿真的方法确定导波环8的最佳厚度的具体过程为:

步骤A1、建立尺寸、材质模型:对铸模4、导波环8和超声振动组件5进行尺寸建模,并输入各个零件的材料参数;

步骤A2、建立零件之间的连接关系和边界条件,在零件之间设置摩擦系数,设定变幅杆5中的主动变幅杆的振动函数及振动参数,并划分网格;所述振动参数包括振幅和振动频率;

步骤A3、将导波环8厚度作为变量,并设定取值范围,进行计算,以每个铸模4内壁中央附近熔体中的声压作为观察量,将取得声压峰值的导波环8厚度确定为导波环8的最佳厚度。

如图4所示,本实施例的单声源多向功率超声金属凝固的方法,包括以下步骤:

步骤一、装合金原料:将多组分合金固体原料装进母合金池1内;

本实施例中,是采用塞杆2塞住所述流出孔后,将多组分合金固体原料装进母合金池1内的;

步骤二、安装金属凝固装置本体:将多根变幅杆5连接在导波环8上后,将导波环8套装在铸模4外围,调节变幅杆5在导波环8上的位置,使变幅杆5压紧铸模4的外壁,且使变幅杆5位于导波环8与铸模4外壁之间的长度为超声换能器6振动的半波长的整数倍;

步骤三、安装声压传感器:将多个声压传感器14布设在铸模4内且分别靠近多根变幅杆5的端头,将声压传感器14与声信号采集电路9连接;

步骤四、母合金熔炼:对母合金池1内的合金固体原料进行加热熔融,并进行保温;

具体实施时,加热采用高频感应加热、电阻炉加热等加热方式;加热温度需要比液态完全混熔温度高100℃以上,保温30min;

步骤五、熔体浇注:将母合金池1内的熔体浇注入铸模4内;

具体实施时,是移除塞杆2,母合金池1内的熔体通过底部流出孔和浇铸管道3流入铸模4内;另外,在不设置浇铸管道3和塞杆2的情况下,还可以采用侧翻倾倒模式,将将母合金池1内的熔体浇注入铸模4内;

步骤六、单声源多向功率超声金属凝固,具体过程为:

步骤601、启动超声波电源11,超声波电源11驱动超声换能器6开始振动;超声换能器6振动过程中,多个声压传感器14分别采集多根变幅杆5端头位置对应的铸模4内的声压信号,并将采集到的声压信号通过线缆传输到声信号采集电路9,再传输给计算机10;

步骤602、计算机10通过电机驱动器13驱动超声换能器电机7和各个变幅杆电机12转动,使超声换能器电机7和变幅杆电机12到达最佳位置,使多根变幅杆5压紧铸模4外壁的压紧力合适;

步骤603、合金熔体在超声换能器6振动下凝固,直至完全凝固后,关闭超声波电源11;

步骤七、卸载铸件:待固态样品冷却至室温后,卸载变幅杆5和导波环8、卸载超声换能器6,卸载铸模4,取出铸件。

本实施例中,步骤602中所述计算机10通过电机驱动器13驱动超声换能器电机7和各个变幅杆电机12转动,使超声换能器电机7和变幅杆电机12到达最佳位置,使多根变幅杆5压紧铸模4外壁的压紧力合适的具体过程为:计算机10通过电机驱动器13驱动超声换能器电机7和各个变幅杆电机12转动,调节变幅杆5压紧铸模4外壁的压紧力,并记录超声换能器电机7和变幅杆电机12的转动角位移坐标X,将变幅杆恰好接触铸模4的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器14检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

本实施例中,所述k

实施例2

本实施例与实施例1不同的是:所述导波环8为圆形导波环,所述铸模4为直四棱柱形,所述变幅杆5的数量为四根且均匀布设在导波环8上,四根变幅杆5分别压紧在铸模4的四个外壁面上。步骤602中所述计算机10通过电机驱动器13驱动超声换能器电机7和各个变幅杆电机12转动,使超声换能器电机7和变幅杆电机12到达最佳位置,使多根变幅杆5压紧铸模4外壁的压紧力合适的具体过程为:

步骤6021、计算机10通过电机驱动器13驱动超声换能器电机7和与该超声换能器电机7相对设置的变幅杆电机12转动,调节与超声换能器电机7和该变幅杆电机12分别连接的两根变幅杆5压紧铸模4外壁的压紧力,并记录超声换能器电机7和变幅杆电机12的转动角位移坐标X,将变幅杆恰好接触铸模4的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器14检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

步骤6022、计算机10通过电机驱动器13驱动另外两个相对设置的变幅杆电机12转动,调节与该两个变幅杆电机12分别连接的两根变幅杆5压紧铸模4外壁的压紧力,并记录超声换能器电机7和变幅杆电机12的转动角位移坐标X,将变幅杆恰好接触铸模4的角位移坐标X设为0,记录各个转动角位移坐标X对应的声压传感器14检测到的声压值,记为U,记录声压U随着角位移坐标X的变化,按照U=U

此时,变幅杆5压紧铸模4外壁的压紧力能够使振动传导效率最佳。

其余结构和方法均与实施例1相同。

为了验证本发明的单声源多向功率超声金属凝固装置及方法的技术效果,进行了如下模拟实验:

(1)采用COMSOl软件进行建模,计算了导波环8的厚度对铸模4内壁能量传递的影响,建模的模型参数为:导波环8内径1003mm,铸模4边长d=373mm,变幅杆5的长度315mm,变幅杆5的直径20mm,导波环8的宽度30mm,导波环8的厚度(外径和内径之间的距离)为变量d;主动变幅杆5的振幅10μm,振动频率20kHz;将d在2.5mm和30mm区间内进行变化取值,得到如图3所示的关系曲线,从图3可以看出,铸模4的内部壁面附近的A、B、C、D四个点的声压数值均在导波环8厚度d为15mm时取得最大值,因此,导波环8的厚度d的最佳取值为15mm。

(2)为了评估本发明的振动能量传播与施加效果,采用COMSOl软件进行建模,计算了熔体中的声压分布,模型参数为:导波环8内径1003mm,厚度d为15mm,导波环8宽度30mm,铸模4边长d=373mm,变幅杆5长度315mm,变幅杆5直径20mm,主动变幅杆振幅2μm,振动频率20kHz。计算结果如图5A所示,从图5A可以看出,四个变幅杆5与铸模4的接触点均有较高能量的发射。为了进行对比,将模型中的主动变幅杆保留,去除导波环8和被动变幅杆,振动模拟结果如图5B所示,可以看出,主动变幅杆的能量只能够有效的传播到紧邻的区域。统计了图5A和图5B中的平均声压,图5A的平均声压达到1.8X10

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

- 一种单声源多向功率超声金属凝固装置与方法

- 一种单声源多向功率超声金属凝固装置与方法