多层印刷电路板制造方法

文献发布时间:2023-06-19 11:50:46

技术领域

一种电路板工艺,尤指一种多层印刷电路板制造方法。

背景技术

多层线路电路板被应用在各种领域的电子装置中,具有提升电路密度缩小装置体积的优点。现有的多层线路电路板工艺,先生产多片具有单层或双层线路的电路板,再将该多片单层或双层电路板相互叠合固定,形成多片单层或双层电路板的线路层相互电性连接,以完成一具有完整功能的多层线路电路板。其中,叠合固定多片单层或双层电路板的过程中,一种常见的做法先在各该电路板上的多个相对应位置形成定位通孔,并且准备同样形成有相对应的定位通孔的黏合膜;将各该电路板依序以其定位通孔套至一组定位销上以固定堆叠时的相对位置,而且其中交错放置用于黏合相邻电路板的黏合膜。最后再将叠合好的该叠电路板进行压合步骤,以黏合各该电路板。

其中,各该电路板及黏合膜的定位通孔以分别进行钻孔或打孔方式形成,在钻孔或打孔的过程中,产生的粉尘或碎屑容易黏附在其表面,并在与电路板堆叠时附着在电路板表面时,并进一步在后续的堆叠或压合步骤中因挤压摩擦造成电路板的表面线路层刮伤;而钻孔或打孔的机台本身具有重复工艺的精准度公差,各该电路板的定位通孔位置势必会有些微偏移;此外,在将各该电路板的定位通孔套放至定位销上时,取放的过程中定位销可能会碰撞定位通孔周围,造成定位通孔的变形而进一步影响定位的准确度,也可能碰触电路板表面而损伤表面线路层。线路层表面的刮伤使得成品的多层电路板容易出现高频杂信,而各该电路板间定位不准确可能使得后续在各线路层间形成导电通孔的步骤中,导电材料与某些线路层接触不良,进而影响该多层电路板的品质。

此外,在另一种用以将多个电路板叠合固定的技术中,以光学扫描定位程序将各该电路板及其间的黏合膜定位堆叠,并且定位一中心点,针对该中心点进行加压加热熔合,使得各该电路板的中心点形成初步的相对固定,再将该叠已定位且中心固定的电路板进行整体的压合程序,完成整体的叠合固定。

上述光学定位的程序拥有良好的定位精准度,然而在初步固定的步骤中,由于仅熔合该中心点,其固定强度不足,因此在移动的过程中可能因碰撞产生松脱,或在后续的压合程序中因施力不均使得电路板间产生相对位移,而影响各电路板间的对位准确程度。

综上所述,现有技术的多层线路电路板工艺势必须进行进一步改良。

发明内容

有鉴于现有的多层印刷电路板工艺可能直接或间接的发生对位不准确、内层电路板的表面线路受材料碎屑刮伤,或电路板在定位销套放步骤被定位销损伤的技术问题,本发明提供一种多层印刷电路板制造方法,包含以下步骤:

准备多个电路基板及至少一黏合膜;

将各该电路基板依序对准一叠合定位位置叠放,其间交错放置黏合膜,形成一堆叠基板;该堆叠基板具有多个定位区;

在各该定位区进行一预固定程序;

在该堆叠基板的各该定位区中分别形成一定位通孔;

将该堆叠基板以各该定位通孔套放至一压合机台的多个定位销上;

对该堆叠基板执行压合程序。

如上所述的多层印刷电路板制造方法,其中,该预固定程序在该堆叠基板的定位区内进行加压加热熔合。

如上所述的多层印刷电路板制造方法,其中,该预固定程序在该堆叠基板的各该定位区内进行铆合。

如上所述的多层印刷电路板制造方法,其中,该预固定程序在该堆叠基板的各该定位区内先进行加压加热熔合,再进行铆合。

如上所述的多层印刷电路板制造方法,其中,其中,在各该定位区进行一预固定程序后,再对该堆叠基板进行一光学定位,才执行该形成定位通孔的步骤。

如上所述的多层印刷电路板制造方法,其中,该铆合使用中空铆钉。

本发明的多层印刷电路板制造先以光学扫描定位的方式将各该电路板对位叠合,通过光学定位的高精准度确保各该电路板间的对位准确程度。进一步的,同样以光学扫描方式在该堆叠好的电路板堆决定多个个定位区,并在各该定位区内先进行一预固定程序,以初步的固定该堆叠基板内各该电路板之间相互固接。接着,在各该定位区内形成定位通孔,以供最后的压合程序前,将该堆叠基板套放至该组定位销上;由于该定位区以光学扫描方式决定,因此同样具有高精准度,使得各该定位通孔能够准确地与该组相对应的定位销配合。

由于该堆叠基板已经先以该预固定程序固定,各该黏合膜也已经设置于各该电路板之间,在形成定位通孔时,是对该整叠的堆叠基板行钻孔、打孔或冲孔,而非对各该电路板或黏合膜分别进行钻孔、打孔或冲孔,因此该黏合膜产生的粉尘或碎屑不会散布至中间的电路板的表面,避免黏合膜的碎屑或粉尘落至电路板上导致线路刮伤,且一次性的该堆叠基板形成定位通孔也确保各该电路板的定位通孔的相对准确度。此外,该堆叠基板已通过预固定程序相对固定,该堆叠基板以定位通孔套放置定位销上的步骤只需进行一次,相较以各该电路板分别依序套放至定位销上的方法,降低了定位销造成定位通孔或周围表面线路损坏的机率。

综上所述,本发明的层线路板工艺方法不仅通过光学定位方法提高各该电路板间的对位准确度,且在多个定位区中进行预固定程序,使得各该电路板之间的对位维持稳定不偏移。进一步的,对已完成预固定程序的各该电路板统一进行形成定位通孔以及套放至定位销上的步骤,大幅降低内层的电路板或外侧的电路板表面线路损伤,进而提高多层电路板成品的良好特性。

附图说明

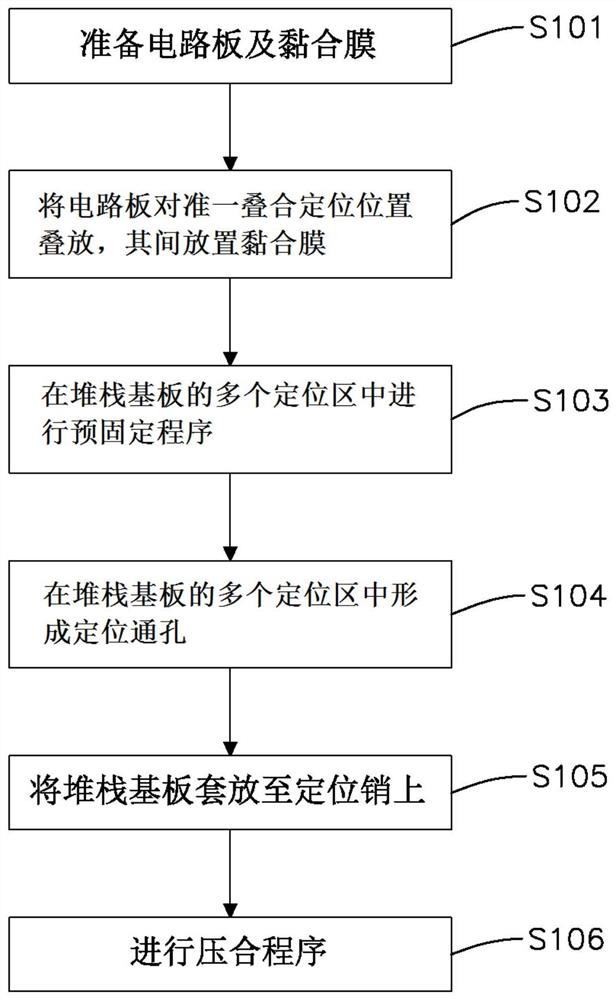

图1为本发明多层印刷电路板制造方法的流程示意图

图2A~图2C为本发明多层印刷电路板制造方法的立体示意图。

图3A~图3B为本发明多层印刷电路板制造方法的一第一较佳实施例的剖面示意图。

图4A~图4B为本发明多层印刷电路板制造方法的一第二较佳实施例的剖面示意图。

附图标记说明:

11 电路板

12 黏合膜

13 铆钉

10 定位区

100 定位通孔

21 定位销

具体实施方式

请参阅图1及图2A~图2C所示,本发明的多层印刷电路板制造方法包含以下步骤:

准备多个电路板11及至少一黏合膜12(S101);

将各该电路板11依序对准一叠合定位位置叠放,其间交错放置黏合膜12,形成一堆叠基板,该堆叠基板具有多个定位区10(S102);

在该堆叠基板在各该定位区10中进行一预固定程序(S103);

在该堆叠基板的各该定位区10中形成一定位通孔100(S104);

将该堆叠基板以各该定位通孔100套放至一压合机台的多个定位销21上(S105);

对该堆叠基板执行压合程序(S106)。

如图2A所示,在步骤S101至S102中,准备好各该电路板11及黏合膜12后,先将各该电路板11依序进行准确地对准一叠合定位位置,并且在堆叠的过程中间隔的放入黏合膜12。该黏合膜12在二电路板11之间通过加压加热程序能够黏合该相邻的二电路板11。较佳的,以光学扫描定位机台将各该电路板对准该叠合定位位置进行叠放。此外,较佳的,同样以光学扫描方式决定各该定位区10,以达到较佳的准确度。

如图2B所示,在步骤S103中,接着,在各该定位区10中进行一预固定程序,该预固定程序例如是一加压加热黏合、铆合或两者的结合,以下将进一步详细说明。

如图2C所示,在步骤S104中,分别在该堆叠基板的各定位区10中分别形成一定位通孔100,形成定位通孔100的方法例如是机械钻孔、雷射钻孔、打孔或冲孔。无论以何种方法形成定位通孔100,由于各该电路板11在该堆叠基板已通过该预固定程序,各该电路板11及黏合膜12间已紧密接触并且被固定,因此在形成定位通孔100的过程中,黏合膜12的粉尘或碎屑不会散落至相邻的电路板11的表面。

在步骤S106中,该压合程序指对该堆叠基板整体进行加压加热的熔合,使得各该黏合膜12完全的黏合各该电路板11,形成精准对位并紧密固接的多层线路电路板。

请参阅图3A所示,在本发明的一第一较佳实施例中,该预固定程序指对该堆叠基板的定位区10内进行加压加热熔合。也就是说,通过在定位区10内局部地进行加压加热熔合,使得各该黏合膜12在该定位区10内黏合相邻的电路板11。因此,在形成各该定位通孔100时,各该电路板11及黏合膜12产生的粉尘及碎屑皆会向该堆叠基板外散落,而不会落至电路板11及黏合膜12之间,避免影响电路板11的表面线路层。

请参阅图3B所示,接着将该已在定位区10内熔合固定的堆叠基板放置于定位销21上,再进行压合程序,使得该堆叠基板中的各该电路板11通过该黏合膜12完整固定。也就是说,通过在定位区10内局部加压加热熔合的预固定,再将堆叠基板整体套放至定位销21上的二阶段对位步骤,确保各该电路板11间通过光学定位而精确对准的叠合定位位置在后续的压合程序中维持稳定而不会偏移。

请参阅图4A所示,在本发明的一第二较佳实施例中,该预固定程序在该堆叠基板的各该定位区10内进行铆合,也就是在各该定位区10内打入一铆钉13。通过多个铆钉13铆合方式预固定各该电路板11,有更佳的固定强度,即使该堆叠基板受到平行方向的切力,各该电路板11之间也能确保不会产生偏移。较佳的,使用中空铆钉,使得接下来形成定位通孔100的步骤更为容易。请参阅图4B所示,接着在该铆钉13中形成该定位通孔100,以供定位销21通过。类似的,通过在定位区10内进行铆合固定,再形成定位通孔100并将该堆叠基板套放至定位销21上,确保各该电路板11在初步的光学定位对准的叠合定位位置不会在移动过程中或后续压合程序中受到外力而偏移。

在本发明的一第三较佳实施例中,该预固定程序先在各该定位区10中进行加压加热熔合,再进行铆合。如此一来,更可确保在进行铆合的程序时电路板11之间不会产生偏移,进一步提高各该电路板11之间的对位准确性。

在本发明的一第四较佳实施例中,当进行该预固定程序后,再通过光学扫描方式将该堆叠基板对位于加工平台的预设位置,才进一步进行形成定位通孔的步骤,提升通孔加工的位置的精准度。

以上所述仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 多层柔性印刷电路板的粘合层形成用的树脂组合物、树脂清漆、带树脂铜箔,多层柔性印刷电路板制造用的带树脂铜箔的制造方法以及多层柔性印刷电路板

- 多层柔性印刷电路板和用于制造该多层柔性印刷电路板的方法