花生加工方法以及花生油

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于食品/副食品加工领域,具体而言,涉及一种油脂产品的制备和加工,尤其涉及一种花生油的制备和加工。

背景技术

食用油是日常生活必不可少的油脂,是重要的食品加工原料以及营养来源。日常使用的食用油来自于动物或者植物油脂,常温下大多为液态,由于原料来源、加工工艺以及品质等原因,常见的食用油多为植物油脂,包括菜籽油、花生油、火麻油、玉米油、橄榄油、山茶油、棕榈油、葵花子油、大豆油、芝麻油、亚麻籽油(胡麻油)、葡萄籽油、核桃油、牡丹籽油等等。

其中花生作为重要的油料作物、经济作物,已经成为中国三大油料作物、世界五大油料之一,也是目前总产量最高的油料作物,随着人民生活质量的提升,消费者对品质更高的花生油也越来越青睐。

众所周知,花生油的制备方法多种多样,按加工工艺主要分为压榨法、浸出法和水酶法三种。前两种虽然出油率高,但提油过程都不同程度上引起蛋白质变性,从而影响其营养价值和功能性质;且溶剂浸出需脱溶剂过程,设备多、投资大、污染重。

另外,目前常见的花生油生产工艺存在“过度加工”的现象,带来种种问题和隐患,严重降低了花生油的营养、安全品质,并伴生出新的食品安全问题。水酶法提油工艺改善了传统提油工艺的弊端,可以同时提取油脂与植物蛋白,提高了蛋白质的利用率。然而,水酶法制备的花生油相比较前两种工艺得到的花生油其氧化稳定性略差一些。而氧化稳定性是衡量花生油品质好坏的重要指标,且与人们的健康息息相关。花生油在储藏过程中会发生氧化和酸败等不良变化,导致过氧化值和酸值升高、产生不良气味、颜色加深,最终影响产品的货架期。同时,在开盖食用过程中其迅速被氧化,导致其理化品质和营养品质的劣变。油脂的氧化从脂肪酸的变化开始,脂肪酸种类及含量的差异会导致其氧化稳定性的不同。另外,文献的报道表明花生油的氧化稳定性也与花生品种、内源抗氧化剂(例如VE、植物甾醇、角鲨烯等)以及加工工艺有关。

对于提高水酶法生产过程中花生油的氧化稳定性,本领域已经进行了诸多尝试。

引用文献1公开了一种提高花生油氧化稳定性的方法,其特征在于采用水酶法提油前对花生进行预烘烤,酶解中通过添加混合蛋白酶和活性花生多肽来提升花生油氧化稳定性,该工艺中加入了二氯甲烷存在溶剂残留风险,且烘烤会造成蛋白不同程度的变性及油脂颜色偏深。

引用文献2对水酶法花生油的氧化稳定性的研究表明,通过测定在不同提油工艺条件下花生油维生素E含量、添加不同比例疏水性花生肽、对花生油进行脱色处理来分析不同来源的花生油氧化稳定性差异,研究发现维生素E对花生油氧化稳定性具有一定影响,但并不是决定油脂氧化稳定性的唯一因素;疏水性花生肽添加比例的增加,花生油氧化稳定性越好,说明疏水性花生肽有助于提高油脂氧化稳定性,烘烤花生时产生的美拉德褐色素对油脂氧化稳定具有重要贡献。

另外有报道中提及了对红外、微波、烘箱对花生油适度烘烤对水酶法清油得率及氧化稳定性进行了对比,结果表明红外作为一种高效、低破坏的花生预烘烤技术,可提高水酶法花生油的品质及氧化稳定性,但是红外烘烤会造成蛋白质变性,同时该研究涉及到的烘烤条件,红外烘烤技术的能耗相对较高。

引用文献3在花生水酶法提取研究中提出对花生进行酶法破壁处理、分离提取蛋白和酶法破乳的新型水酶法制油工艺,用酶量较传统水酶法显著下降,油脂和蛋白质的品质得到明显提升,虽然已经通过预烘烤后水酶法处理但该工艺得到的水酶法花生油在150天内过氧化值就达到了3.6mmol/kg,且该方法还存在原料利用率低,工艺着较为繁琐,前处理设备复杂,产品市场流通时间较短的问题。

在另外的一些技术中,引用文献4公开了一种糖效应辅助水酶法提取芝麻油的方法,其特征在于采用蔗糖与芝麻原料混合搅拌酶解离心制取芝麻油,通过蔗糖水溶液的抗氧化性提升油脂的耐储藏性和氧化稳定性。该方法采用的外源糖添加,其在法规上是不允许的,另外该工艺存在着能耗大,设备复杂的问题。

可见,现有的对花生油工艺的改进并不能说是充分的。亟需开发一种适度的加工方式,通过改变生产条件和技术参数,根据各个生产工艺对风味品质的影响,逐个环节进行设备改造、工艺改进和技术参数调整,最终实现了对花生油的适度加工它既能对提升花生油的品质,还能够获得低变性花生蛋白的方法。

引用文献:

引用文献1:CN201710291548.X

引用文献2:梁慧等,水酶法制备花生油的风味和氧化稳定性研究[D]:硕士学位论文.郑州,河南工业大学,2013

引用文献3:李鹏飞等,水酶法提取花生油及蛋白质[D]:博士学位论文.无锡,江南大学,2016

引用文献4:CN201810817970.9

发明内容

针对上述现有技术中存在的缺陷,本发明所要解决的技术问题在于提供了一种花生原料的加工方法,更具体而言是一种通过水酶法生产花生油的方法。本发明的加工方法,工艺过程简便、易操控,不仅保证了花生油较高的营养成分含量以及良好的风味、并同时提高了花生油的耐氧化稳定性。

此外,本发明所要解决的技术问题还在于使用上述加工方法,高效地同时提取花生油以及获得低变性的花生蛋白。

经过本发明发明人的长期研究,发现通过如下的技术方案的实施,能够解决上述技术问题:

[1].本发明首先提供了一种花生的加工方法,所述方法包括:

降温步骤,以及

酶解步骤,

所述酶解步骤被设置在所述降温步骤之后,

所述降温步骤中,以0.3~50℃/min的速率将花生原料降温至酥脆度为0.2~0.6mm。

[2].根据[1]所述的方法,所述花生原料来源包括高油酸花生。

[3].根据[1]或[2]所述的方法,在所述降温步骤中,所述花生原料的含水量为7%~20%,和/或,所述酶解步骤在碱性条件下进行,酶解温度为40~70℃。

[4].根据[1]~[3]任一项所述的方法,所述降温步骤中,还进一步包括在降温的终点温度进行保温。

[5].根据[1]~[4]任一项所述的方法,所述酶解步骤之前,还包括脱红衣和/或粉碎的步骤,优选地,所述粉碎的步骤中,加入脱油脂花生成分,所述脱油脂花生成分的添加量为被粉碎的花生原料的质量的50%以下。

[6].根据[1]~[5]任一项所述的方法,所述方法还包括分离步骤,以分离花生油脂以及花生蛋白。

[7].根据[6]所述的方法,将分离得到的所述花生油脂进一步与花生粉接触、以及过滤去除所述花生粉,优选地,所述花生粉为脱脂花生粉。

[8].进一步,本发明还提供了一种花生油,其根据采用包括前述[1]~[7]任一项所述的方法得到。

[9].此外,本发明也提供了一种食用油,其包括根据以上[8]所述的花生油。

[10].另外,本发明也提供了一种花生蛋白,所述花生蛋白通过采用[6]所述的方法制备得到。

[11].此外,本发明也提供了一种食品,其包括根据[8]所述的花生油或根据[9]所述的食用油,或者是经由二者进行处理。

通过上述技术方案的实施,本发明能够获得如下的技术效果:

(1)本发明的所提供的加工方法使用范围较广,即可以用于高油酸花生的加工,也可以用于普通种类的花生的加工;

(2)本发明的加工过程较为简单,条件较为温和,对工艺控制较为容易,能够满足高效率稳定生产的需要;

(3)本发明的加工过程最终使得花生油中反式脂肪酸含量更低,提高了花生油的耐氧化稳定性。

(4)本发明提供的加工方法能够同时获得花生油以及花生蛋白,兼顾了油脂的品质和性能的同时,最大程度保留了蛋白质的功能性质和营养特性。

附图说明

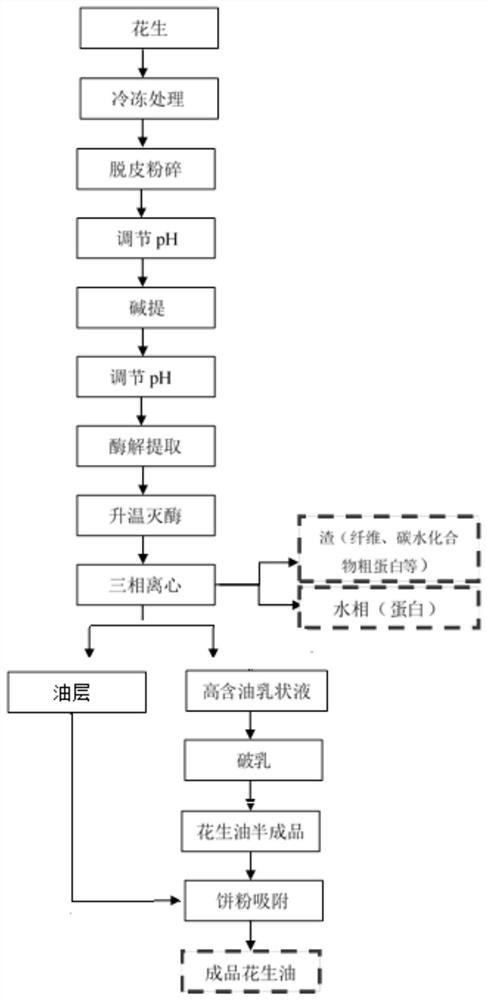

图1:本发明一种具体的实施方案中的工艺流程图。

具体实施方式

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

本说明书中,使用“数值A~数值B”表示的数值范围是指包含端点数值A、B的范围。

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

本说明书中,使用“任选”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

本说明书中,如没有特别声明,则“多(个/种)”指的是具有两个/种或两个/种以上的情况。

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

<第一方面>

本发明的第一方面中,提供了一种花生的加工方法,更具体而言是一种水酶法提取花生油的方法。在一些优选的实施方案中,该方法可以对花生油以及花生蛋白同时进行提取,并且能够同时保证二者的营养性、功能性,尤其地,能够保证处理得到的花生油具有改善的耐氧化稳定性,可以进行更长时间的保存和使用。

具体而言,本发明的所述加工方法包括:降温步骤,以及酶解步骤,所述酶解步骤被设置在所述降温步骤之后。同时,除了上述步骤之外,还可以根据实际的生产条件结合使用任选的前处理以及后处理等手段。

对于本发明中处理方法中可以使用的花生,没有特别的限定,可以是高油酸花生,也可以是普通的花生。其中,普通花生油酸含量通常为40~50%,高油酸含量的花生中油酸的含量通常为70%以上,并且可以使用这些花生的大粒和/或小粒的各种品种。

在本发明一些优选的实施方案中,可以使用高油酸花生作为花生原料,所述高油酸花生为油酸在其总脂肪酸含量中的比重为75%以上,更优选为80%以上的那些花生。通常可以利用的高油酸花生原料可以来自于具有高油酸含量的大粒品种或小粒品种。典型地,这些花生可以选自“开农”系列花生、“花育”系列花生以及“冀花”、“中花”系列花生等。

不言而喻的,作为本发明的花生原料可以使用上述各种原料中的一种或多种的混合原料。在另外一些具体的实施方案中,本发明所述的花生原料中高油酸花生的含量为50%以上,优选为70%以上,进一步优选为80%以上,更优选为90%以上。

在本发明一些优选的实施方案中,在对作为原料的各种花生进行处理前,可以对这些原料进行前处理。对于前处理的手段,没有特别的限定,可以根据花生原料的实际品质、状态和需要进行。

任选地,本发明中这样的前处理可以包括清理除尘、筛选和杀菌等步骤。

对于清理除尘的步骤,主要是将花生脱壳过程中所产生的废物或粉尘进行清除,以保证原料的纯净度。处理过程中优选通过风机、震动筛进行除尘和去石除杂。

对于筛选的步骤,主要是将去除可能不符合品质要求的原料。可以根据需要使用诸如各种筛分机筛选处理,典型地,例如使用经往复式分级筛选机筛选分级,或者使用具有色泽辨识装置的筛分机对色泽和尺寸等不符合要求的原料进行筛选去除。

对于杀菌步骤,主要是通过紫外和/或臭氧的消毒手段,消除原料中的对人体有害的细菌。通过该步骤的使用不仅能够进一步提高食品安全,同时通过将有害物质去除,也能够保持最终的花生油产品具有更长的质量保持期限,以及减少因少量变质腐化所带来的风味/口味的恶化情况。

对于其他可以选用的预处理手段,还可以包括机械处理等,通过机械处理,如适当的压力的施加,使得在原料(花生仁)中形成一定程度的开裂,为后续处理的有效性提供便利。

通过上述任选一种或多种前处理手段的应用,对花生原料进行处理,以便于后续使用。

本发明中,任选的,使用上述一种或多种前处理手段对花生原料进行处理后,进行本发明所述的降温步骤。具体而言,将花生原料以0.3~50℃/min的速率,优选以0.5~30℃/min的速率,进一步优选以1~20℃/min的速率进行降温处理,例如降温速率可以为5℃/min、10℃/min或15℃/min等。

对于本发明降温步骤的控制,没有特别的限定,在本发明一些具体的实施方案中,可以在上述降温速率范围内的某一个固定降温速率下均匀降温,也可以是在降温过程采用多个降温速率的组合进行降温。同时,在本发明另外一些具体的实施方案中,也可以在降温的终点温度进行保温,以达到所需要的酥脆度。

对于降温过程采用多个降温速率的组合进行降温,对于多个降温速率没有特别的限定,在本发明的一些具体实施方案中,可以先以某一个固定降温速率均匀降温到一定温度后,再以另一个固定降温速率降温到所需要的酥脆度。例如,以约-0.3~-10℃/min降温速率降温至-5~-20℃,再以-20~-50℃/min降温速率处理至酥脆度为0.2~0.6mm。

对于在降温的终点温度进行保温,以达到所需要的酥脆度,对该降温的终点温度没有特别的限定,在本发明的一些具体实施方案中,降温的终点温度可以是-5~-35℃。

对于降温处理前花生原料的温度,没有特别的限定。在本发明一些具体的实施方案中,降温处理前,花生原料的温度可以为5~50℃,优选为15~30℃,进一步优选为20~25℃。温度过低,在一些极端的情况下,有可能影响下文所述的降温处理的效果。温度过高,在一些极端情况下,可能对于存储以及花生的品质造成影响。

此外,对于降温处理所达到的终点温度,没有特别的限定,这与不同批次、不同种类、不同产地的花生原料类型有关。本发明中,发现了尽管各种来源的花生原料可能存在差异,但在降温步骤中,将花生原料降至酥脆度为0.2~0.6mm,均可以实现本发明的技术效果。在优选的实施方案中,所述酥脆度为0.25~0.55mm,进一步优选的酥脆度为0.3~0.5mm。尽管如此,在一些具体的实施方案中,出于加工和控制方便的考虑,降温的终点温度控制-5℃以下,优选为-15℃以下,更优选为-20℃以下,并且控制在-35℃以上,优选为-30℃以上。对于降温处理所使用的设备,没有特别的限定,可以使用吹送冷风或冷冻等方式实现。

尽管理论上并没有明确,但本发明认为,通过酥脆度的控制可以使得花生机械性能上有利于后续处理,同时达到本发明的酥脆度时,花生内部结构/成分的新的状态有利于抑制最终花生油中反式脂肪酸的含量。

对于酥脆度的测试方法,可以使用本领域通常的质构仪器进行测试,对于同批次的多个花生样品进行压缩测试,第一次压缩过程中若产生破碎,则将出现的第一个峰值定义为酥脆度(fracturability,mm),并将多个(10个)测试结果取平均值。

此外,在本发明一些优选的实施方案中,在实施降温前,可以使得花生原料具有一定含水量(含水量为7~20%,优选为7~15%,优选为9~13%),对此,可以使用新鲜的花生作为原料。另外,对于其他的含水量少的花生原料,可以在上述降温步骤中包括调制步骤,即赋予花生一定的含水量。对于可以采用调制手段没有具体限制,通常可以采用向花生原料中加入水、喷雾或通入低温蒸汽,或者将花生原料浸泡于水中以实现。本发明发现,当降温步骤在花生原料具有一定的含水量的情况下进行是更为有利的,能够更有利地生产耐氧化稳定优异、反式脂肪酸含量低的花生油。

在进行了上述降温步骤后,可以对上述处理的花生原料进行脱红衣和/或粉碎步骤。

需要说明的是,对于脱红衣的步骤,在本发明优选的实施方案中可以在降温步骤之后进行,这是由于通过上述降温步骤,可以更为高效以及彻底地去除花生仁外表的红衣,减少后续处理的工作量。当然,在本发明一些其他实施方案中,也可以根据实际生产的需要在包括降温步骤及其之前的任选步骤中进行。

对于本发明粉碎的步骤,没有特别的限定,通过粉碎处理可以使花生原料更好地进行与下文所述的酶进行反应。粉碎所使用的设备可以是本领域通常的搅拌、粉碎设备,在必要的情况下,可以辅助超声波进行粉碎,有得到粉末或者细颗粒状的被粉碎的花生原料(粉碎物)。

另外,在本发明优选的实施方案中,在得到上述粉碎物之前/之中/以后,可以向该粉碎物中添加脱脂花生成分,本发明中所述的“脱脂花生成分”指的是全脱脂的花生成分以及部分脱脂的花生成分。

在本发明一些具体的实施方案中,可用的脱脂花生成分为花生仁榨油后(140~180℃)得到的花生饼,其经烘干、粉碎后制成可以制成粉状物。花生粉中含有蛋白质、油脂、糖类、黄酮类、酚类、鞣质、三萜或甾体类等化合物。花生粉可以是来自普通花生的花生粉,也可以是来自高油酸花生的花生粉。

通常,可以选用新鲜的花生粉,该花生粉通过花生仁榨油后粉碎制得,或花生经磨酱后滤除部分油脂后制得。根据压榨工艺和设备参数的不同,花生粉会具有不同含量范围的油脂残留。虽然也可以使用完全脱脂的花生粉,但从保留花生风味的角度考虑,优选部分脱脂的花生粉。在一些具体的实施方案中,本发明可用的花生粉中油脂占花生粉制品总重的10%~30%,例如13%~28%、15%~25%、10%~25%、10%~20%、15%~30%等。

此外,本发明可用的花生粉中还可以含有抗氧化剂。适用于本发明的抗氧化剂可以是本领域已知的用于食用油的各种抗氧化剂,包括但不限于叔丁基对苯二酚(TBHQ)、柠檬酸、表没食子儿茶素没食子酸酯(EGCG)、迷迭香提取物、茶多酚、混合生育酚、抗坏血酸棕榈酸酯、2,6-二叔丁基-4-甲基苯酚和叔丁基-4-羟基茴香醚中的一种或多种。生育酚包括生育酚α、β、γ和δ生育酚。本文可使用任意两种、三种或全部四种生育酚的混合物。所添加的抗氧化剂的量应满足食品领域的国家标准。

除此以外,本发明可用的花生粉还可以含有选自表面活性剂和金属螯合剂的添加剂。适用于本发明的表面活性剂可以是本领域已知的用于食品领域,尤其是油脂领域可以使用的各种表面活性剂,包括但不限于离子型、两性离子型或非离子型表面活性剂。例如,可使用单甘酯和磷脂。

对于上述花生粉的具体制备方法,没有特别限制,在优选的实施方案中,其制备方法可以参考CN106666609A中公开的方法。

本发明在被粉碎的花生原料中所添加的花生粉的量,以被粉碎的花生原料的质量计,可以添加50%以下(例如15%,25%,35%,45%等)的上述花生粉,优选为添加10~30%的上述花生粉,添加之后,可以将二者进行均匀混合。

本发明中,采用水酶法对花生原料进行花生油以及花生蛋白的提取或分离。所述酶解步骤,在碱性条件下进行。

在一些具体的实施方案中,将上文所得到的被粉碎的花生原料或者添加了花生粉的被粉碎的花生原料与水进行混合,固体与液体的比例可以为1:1~1:10(质量比),优选为1:3~1:5。搅拌均匀,并使用碱性物质将该混合物的pH值调制8.0以上,优选为8.5以上,并对其进行加热,加热温度为40~70℃,优选为55~65℃。在所述加热前、加热中或加热后,可以向该混合物中添加酶,并可以通过搅拌混合均匀并将体系的pH值调整在8.0~9.0范围内。在所述酶的存在下,进行酶解反应3~5小时。在本发明一些优选的实施方案中,所述酶解反应在55~65℃以及搅拌的条件下进行,所述搅拌的速度可以为50~200r/min。

对于本发明酶解步骤中可以使用的酶,在一些具体的实施方案中选自蛋白酶或复合酶。对于适用于本发明的蛋白酶,可以列举的为各种风味蛋白酶、Alcallase蛋白酶等;对于适用于本发明的复合酶,可以列举的为多种酶的复合物,这些酶可以选自以下各种酶所组成的组中的两种或两种以上酶:纤维素酶、各种风味蛋白酶、Alcallase蛋白酶、淀粉酶、木聚糖酶等。

对于酶解步骤中,酶的添加量,在本发明一些优选的实施方案中,可以为2000~6000u/g,进一步优选为3000~5000u/g。

在本发明一些具体的实施方案中,在进行完毕上述酶解步骤后,任选地,可以进行灭酶的步骤。

对于灭酶的步骤,没有具体限定,可以使用本领域常规的手段进行。在本发明一些典型的实施方案中,可以通过提高温度以使得酶失去活性,例如,可以将温度升至高于70℃,优选为80℃以上以进行灭酶。

本发明在所述酶解步骤或灭酶步骤之后进行后处理步骤,通过所述后处理步骤以进行油脂以及花生蛋白的富集、分离和回收。

对于具体的后处理方式没有特别限定,可以根据实际的酶解后的体系的具体情况而组合使用离心、破乳、吸附、过滤等手段。

在本发明一些具体的实施方案中,可以对酶解后的体系进行离心处理。优选的,离心处理可以离心机将上述体系分离,得到含有水层、油层、乳状液层以及渣层的体系或者为含有水层、乳状液层以及渣层的体系。对于离心条件,没有特别限定,例如可以使用6000~10000rpm/min的离心速率,离心时间为1~30min等。

分离最底层的水层,通过干燥等方式去除水层中的水,以得到固体蛋白成分。在一些优选的实施方案中,对于水层的处理可以使用喷雾干燥的方案,以有利、高效的方式得到花生蛋白。

对于渣层,可以通过过滤去除花生渣。

对于乳状液层,可以通过破乳以得到最终分离得到油脂。本发明中,对于破乳的方法没有特别限定,可以使用本领域常规的处理方式进行。可以具体列举的破乳方法选自冷冻解冻破乳、高速剪切破乳、酶法破乳、加热破乳或超声辅助破乳中的一种方式或多种方式的联合使用。

对于油层,可以直接回收。

在本发明一些优选的实施方案中,在得到上述油脂后,可以进一步使上述油层中的油脂、乳液破乳后得到的油脂分别或合并地与花生粉进行接触,之后过滤去除花生粉以得到最终的油脂产品。任选地,可以在油脂与花生粉接触前进行干燥处理。本发明认为,通过与所述花生粉的接触有利于提高油脂产品的氧化稳定性和风味。

所述花生粉与上文所述定义的花生粉(脱脂花生成分)具有相同范围。在具体的实施方案中,可预先将花生粉压制成粉饼,以有利于后续过滤处理。

通过上述处理,分离得到了花生蛋白、花生渣(纤维成分)以及花生油。其中由于本发明所提供的处理工艺条件温和,因此,上述蛋白为一种低变性的蛋白。

<第二方面>

本发明的第二方面中,本发明提供了一种花生油,以及含有该花生油的食用油。另外,在本方面中,也提供了一种食品,其含有本发明所述花生油或所述食用油,或者使用经由它们进行处理。

本发明的所述的花生油,可以通过本发明<第一方面>所公开的方法而得到。通过该方法得到的花生油反式脂肪酸的产生被抑制,提高了花生油的耐氧化稳定性。

除此以外,出于提高风味、口感以及耐久性等方面的需要,本发明所述的花生油还可以添加各种添加剂以及营养成分。在一些具体的实施方案中,添加剂可以为抗氧化剂,可以列举的可食用抗氧化剂可以选自叔丁基对苯二酚(TBHQ)、丁基羟基茴香醚(BHA)、二丁基羟基甲苯(BHT)、维生素E、迷迭香提取物、茶提取物中的一种或多种。对于营养成分,可以包括各种人体所需的脂溶性维生素成分等。

对于本发明所提供的食用油,除了上述本发明的花生油以外,还可以根据实际的营养需要或者口味需要添加任意比例的其他类型的油脂。

对于这些其他类型的油脂的种类,可以为各种食用植物油和动物油。

典型地可以使用的其他的植物油选自:稻米油、葵花籽油、棕榈油、棕榈仁油、其他花生油、菜籽油、大豆油、亚麻籽油、棉籽油、红花籽油、紫苏籽油、茶籽油、草麻籽油、荷荷巴油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽泊、玉米胚油、小麦胚油、芝麻籽油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油、椰子油中的一种或多种。

典型地可以使用的其他动物油选自:牛油、猪油、羊油、鸡酒、鱼油、海豹油、鲸油、海豚油、蚝油、羊毛脂中的一种或多种。

此外,对于上述的食品,可以是各类即食食品、半成品或者食用增味料等。典型地,可以列举为各种油炸食品、糕点、半熟的面制品、各种腌制品等等。对于经由本发明的花生油或食用油对食品进行处理中的处理方式,没有限制,可以是对食品进行油炸、增色、增味或增香处理。

实施例

以下,将通过具体的实施例对本发明进行说明。

测试仪器和方法

(花生质构测定方法)

烘烤前后花生的质构采用TA.XTplus质构仪进行分析测试。测试条件:首先用5kg的砝码进行校准,采用探头:A/CKB-精细刀具;探头测试速度为1.0mm/s,返回速度为10mm/s。压缩程度50%。第一次压缩过程中的纵坐标最大峰值定义为硬度(Hardness,N);第一次压缩过程中,若产生破裂现象,出现的第一个峰值所对应的横坐标的值定义为酥脆度(fracturability,mm)。选取10个样品测试取平均值。

(氧化稳定性测定方法)

使用Rancimate法,具体步骤为:将约2.5g花生油称量至样品管内,置于110℃、气流速度20L/h的条件下加速氧化,结果用氧化诱导时间(h)表示重复测定2次,最终结果为二次测定结果的平均值。

(反式脂肪酸含量测定)

分别采用气相色谱质谱联用法和气相色谱法来测定花生油的脂肪酸和反式脂肪酸的组成。脂肪酸甲酯化:取样品油0.15g左右于20mL具塞试管中,加入2mL 0.5mol/L的NaOH-CH

色谱柱:DB-WAX(30m×0.25mm×0.25μm);

载气:高纯氦气;

柱流量:0.8mL/min;

柱温:初温180℃,以5℃/min的速率升温至230℃,保温5min;

进样口温度:260℃;分流比:10:1,进样量:0.5μL;

质谱条件:电子轰击(EI),离子化能量:70eV;离子源温度:200℃;进行全扫描。

色谱柱:CP-Sil 88(100m×0.25mm×0.20μm);

载气:高纯氦气;

柱流量:1.2mL/min;柱温:初温145℃保温10min;

进样口温度:250℃;分流比:15:1;进样量:0.5μL。

(风味物质含量测定)

主要仪器与试剂:7890A-5975C气相色谱-联用分析仪、色谱柱HP-5(60m×0.25mm,0.25μm)和25mL带螺纹口的顶空进样瓶均购自安捷伦科技;带有固相微萃取的多功能进样器购自联合层析;萃取头:50/30μm DVB/Carboxen/PDMS,购自安谱科技。

仪器条件:色谱柱:HP-5(60m×0.25mm×0.25μm);进样口温度:250℃;不分流模式;升温程序:40℃保持1min,以5℃/min升到250℃,保持5min。质谱:传输线温度280℃;电离方式为电子轰击源(EI);电离能量:70eV;电子倍增电压1600V,离子源温度:230℃;四级杆温度150℃;监测方式:全扫描。

(部分原料)

Alcallase蛋白酶:诺维信(中国)生物技术有限公司

纤维素酶:诺维信(中国)生物技术有限公司

风味花生粉:部分脱脂,含油率7%,购于青岛嘉里有限公司

称取200g高油酸花生(美国进口)加水调质至含水12重量%,以约-0.3℃/min降温速率至-20℃后,再以-50℃/min降温速率处理至酥脆度为0.20mm,在达到该酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s。按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/L NaOH水溶液调节pH为9,60℃搅拌60min后继续使用10mol/L NaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比为1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃灭酶15min,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃解冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入10%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

称取200g高油酸花生(美国进口)加水调质至含水12重量%,以约-0.3℃/min降温速率至-20℃后保持恒温冷冻至酥脆度为0.60mm,在-20℃下以25000r/min的速度对花生进行粉碎处理50s,按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/LNaOH水溶液调节pH为9,60℃搅拌60min后使用10mol/LNaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

使用普通花生(山东大花生)为原料,调质至含水量为10%,初始降温速率为-1℃/min降至-20℃,保持恒温冷冻至酥脆度为0.35mm,离心后得到的上层花生油在60℃条件下加入5%风味花生饼粉,200r/min搅拌吸附1h后常温过滤,其他步骤同实施例1。

使用普通花生(山东大花生)为原料,调质至含水量为10%,冷冻步骤同实施例2,保持恒温冷冻至酥脆度为0.50mm离心后得到的上层花生油在60℃条件下加入10%风味花生饼粉,200r/min搅拌吸附1h后常温过滤,其他步骤同实施例2。

具体操作方法及参数与实施例2相同,除在40℃的条件下进行酶解。

具体操作方法及参数与实施例2相同,除在70℃的条件下进行酶解。

称取200g高油酸花生(美国进口)加水调质至含水7重量%,以约-0.3℃/min降温速率至-20℃后,再以-50℃/min降温速率处理至酥脆度为0.40mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s。按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/L NaOH水溶液调节pH为9,60℃搅拌60min后继续使用10mol/L NaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比为1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃灭酶15min,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃解冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

称取200g高油酸花生(美国进口)加水调质至含水20重量%,以约-0.3℃/min降温速率至-20℃后,再以-50℃/min降温速率处理至酥脆度为0.20mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s。按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/L NaOH水溶液调节pH为9,60℃搅拌60min后继续使用10mol/L NaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比为1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃灭酶15min,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃解冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

具体操作同实施例1,在粉碎处理后加入花生总量40质量%的风味花生粉搅拌均匀,再进行实施例1的酶解。

实施例10

称取200g高油酸花生(美国进口)加水调质至含水12重量%,以约-0.3℃/min降温速率处理至酥脆度为0.56mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s。按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/L NaOH水溶液调节pH为9,60℃搅拌60min后继续使用10mol/L NaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比为1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃灭酶15min,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃解冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入10%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

实施例11

具体操作同实施例10,除使用50℃/min降温速率处理至酥脆度为0.20mm。

实施例12

具体操作同实施例10,除使用30℃/min降温速率处理至酥脆度为0.40mm。

实施例13

称取200g高油酸花生(美国进口)加水调质至含水12重量%,以约-2℃/min降温速率至-5℃后,再以-30℃/min降温速率处理至酥脆度为0.45mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s。按照花生固形物颗粒:纯净水=1:3料液质量比加入后再加入10mol/L NaOH水溶液调节pH为9,60℃搅拌60min后继续使用10mol/LNaOH水溶液调节pH到9,按4000u/g底物的添加量向其中加入质量比为1:1的Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃灭酶15min,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃解冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入10%风味花生饼粉,200r/min搅拌吸附1h后常温过滤得到花生油成品。

称取200g高油酸花生(美国进口)加水调质至含水12%,以约-0.3℃/min降温速率至-20℃后,再以-10℃/min处理至酥脆度为0.75mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,35℃~40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g高油酸花生(美国进口)加水调质至含水12%,以约-0.3℃/min降温速率至-20℃后冷冻至酥脆度为0.65mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,35℃~40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g高油酸花生(美国进口),该花生酥脆度大于0.9mm(1.4mm),在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,35℃~40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入10%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g高油酸花生(美国进口),该花生酥脆度大于0.9mm(1.4mm),在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g普通花生(品种:山东大花生,产自山东青岛)加水调质至含水10%,以约-0.3℃/min降温速率至-20℃后,再以-10℃/min处理至酥脆度为0.7mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g普通花生(品种:山东大花生,产自山东青岛)加水调质至含水10%,以约-0.3℃/min降温速率至-20℃后冷冻至酥脆度为0.65mm,在达到酥脆度的终点温度后以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g普通花生(品种:山东大花生,产自山东青岛),该花生酥脆度大于0.9mm(1.5mm),以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入10%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g普通花生(品种:山东大花生,产自山东青岛),该花生酥脆度大于0.9mm(1.5mm),以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油在60℃条件下加入5%风味花生饼粉搅拌吸附1h后常温过滤或抽滤得到花生油成品。

称取200g普通花生(品种:山东大花生,产自山东青岛),该花生酥脆度大于0.9mm(1.5mm),以25000r/min的速度对花生进行粉碎处理50s,按照1:3料液比加入后将pH调整为9左右,60℃搅拌60min后继续调节pH到9,按4000u/g底物的添加量向其中加入Alcallase蛋白酶和纤维素酶,在60℃条件下搅拌(200r/min)酶解3h;酶解完成后升温到80℃15min灭酶,然后8000rpm离心15min,取乳状液层进行冷冻解冻破乳(在-20℃下冷冻24h,40℃结冻30min),再8000rpm离心15min,取上层花生油得到花生油成品。

<花生油氧化稳定性比较>

以下表1显示了本发明各个实施例与对比例的OSI值测试结果

表1

OSI表示油脂在加速氧化条件下的氧化反应速率,通常以氧化诱导时间(h)表示。OSI值是多种因素共同作用的结果,以油脂的脂肪酸组成和其抗氧化物的含量为主要影响因素。通常,OSI数值越大,油脂的氧化稳定性则越好,由上表1结果可以得到变温处理可以一定程度上提升水酶法花生油的氧化稳定性,在饼粉吸附作用下产生了明显的协同效应,油脂氧化稳定性得到进一步提升。

<花生油中反式脂肪酸含量>

花生中一般不含有反式脂肪酸,但是花生在生产加工制成食用油的过程中可能生成反式脂肪酸,结果如下表2~表4所示。通过控制变温速率及花生的脆度可以上抑制反式脂肪酸的产生。

表2:花生油反式脂肪酸含量比较结果1

表3花生油反式脂肪酸含量比较结果2

表4花生油反式脂肪酸含量比较结果3

本发明所述的方法可以在工业上用于花生油的生产。

- 花生加工方法以及花生油

- 一种花生油的生产方法及花生油生产的自动化压榨设备