具有优化开口的热交换器板

文献发布时间:2023-06-19 11:55:48

技术领域

本发明的领域是热交换器领域,特别是用于机动车辆的热交换器。

背景技术

机动车辆通常装有热交换器。这些允许热能从一种流体传递到另一种流体,并用于例如冷却内部燃烧发动机。

这些热交换器中的一些是板式热交换器,它们用于冷却液体,例如油。这些热交换器包括堆叠的板,在板之间形成多个通道。

这些热交换器的效率取决于流体之间的热交换强度,还取决于流体在通道中的分布。板式热交换器还包括集管,该集管将流体分配到与其连接的每个通道中。该集管由板中的每一个中设置的开口形成。

以已知的方式,该集管具有圆形截面,并且形成它的开口同样是圆形的。

然而,已经发现这种开口形状不是最佳的。具体而言,已经观察到向通道的流体供应缺乏均匀性。开口的圆形形状产生了流体难以在其中流动的通道区域。这种缺陷会产生热交换较少的区域。

发明内容

因此,本发明的目的是通过改善流体在通道的宽度的大部分上的分布来克服上述缺点。

因此,本发明的主题是一种热交换器流通板,其旨在界定用于流体流通的至少一个通道,流通板设置有底部和围绕底部的凸起边沿,流通板包括至少一个开口,流体可以通过该开口进入该通道,其特征在于,该开口由至少一个至少部分直线的边缘界定。

限定开口的至少部分直线的边缘的存在优化了流体的流通,迫使流体分布在流通板的更大宽度上。这使得流体的流通在通道宽度上更加均匀,从而减小了板表面上的温差。

这种开口形状还通过限制所述至少一个流通通道的阻塞和通过防止在流通板上形成死区来优化流体的流通。

根据本发明,在板的任一侧流通的两种流体是制冷剂和传热液体。流通板因此被构造成界定制冷剂通过的第一通道和传热液体通过的第二通道。

根据本发明的一个特征,边缘的直线部分形成底部的一部分。

根据本发明的另一个特征,至少部分直线的边缘形成第一边缘,开口由形成凸起边沿的一部分的第二边缘界定。在这种情况下,开口由设置在底部的第一至少部分直线的边缘和形成凸起边沿的一部分的第二边缘界定。第二边缘在凸起边沿上的位置使得可以限制通常在开口和凸起边沿之间发现的死区。死区的特点是热交换低,因此它们降低了板式热交换器的性能。

根据替代方案,至少部分直线的边缘形成第一边缘,开口由形成底部的一部分的第二边缘界定。在这种情况下,第二边缘可以遵循与凸起边沿的弯曲部分类似的轮廓。界定开口的第一边缘和第二边缘可以都形成底部的一部分。

根据本发明,流体在流动方向上沿着流通板移动,边缘的直线部分沿着横向于流动方向的直线延伸。

有利地,底部包括肋,该肋布置成使得通道具有U形轮廓。

同样有利的是,至少开口至少部分地被从底部突出的肩部包围,并且该肩部的至少一个顶侧在基本平行于、有利地平行于底部延伸的平面的平面中延伸。顶侧被构造成支承抵靠相邻板的底部。

肩部至少部分地围绕具有至少部分直线的边缘的开口。在这种情况下,至少部分直线的边缘形成在肩部的顶侧。

根据本发明的一个特征,肩部包括侧面,该侧面至少部分地围绕开口,并介于底部和顶部之间。

根据本发明的另一个特征,流通板具有矩形形状,并且包括第一纵向端和第二纵向端,第一开口不具有在流通板的第一纵向端设置的肩部,而第二开口具有在流通板的第二纵向端设置的肩部。

同样,底部包括用于流体流动的至少一个干扰器。底部可包括从底部突出并在通道中延伸的多个干扰器。流动干扰器使得可以沿着流通板产生湍流。它们破坏了在(多个)通道中流通的制冷剂和/或传热液体的边界层。

有利地,至少一个开口具有细长形状。

根据本发明的一个实施例,至少一个开口可以具有三角形或矩形形状。

在带有垂直于底部延伸的平面的方向的视角观察此处预期的开口形状。

这些开口形状允许流体分布在流通板宽度的较大部分上,从而使热交换的表面积可以最大化。它们还可以减少两个开口之间的空间,这通常表现出低热活性。

有利的是,热交换器包括至少一个根据前述任一特征的流通板。在这种情况下,该板是热交换器的封闭板或该热交换器的流通板。

根据本发明的另一个特征,热交换器包括两个流通板,这两个流通板中的一个嵌套在另一个内部,并且在彼此之间界定能够被制冷剂或传热液体占据的通道。

根据本发明的又一特征,三个流通板中的一个嵌套在另一个内部,并且成对地界定第一通道和第二通道,第一通道被构造成由制冷剂占据,而第二通道被构造成由传热液体占据。

附图说明

通过阅读以下以指示方式给出的描述并参考附图,本发明的进一步特征、细节和优点将变得更加清楚,其中:

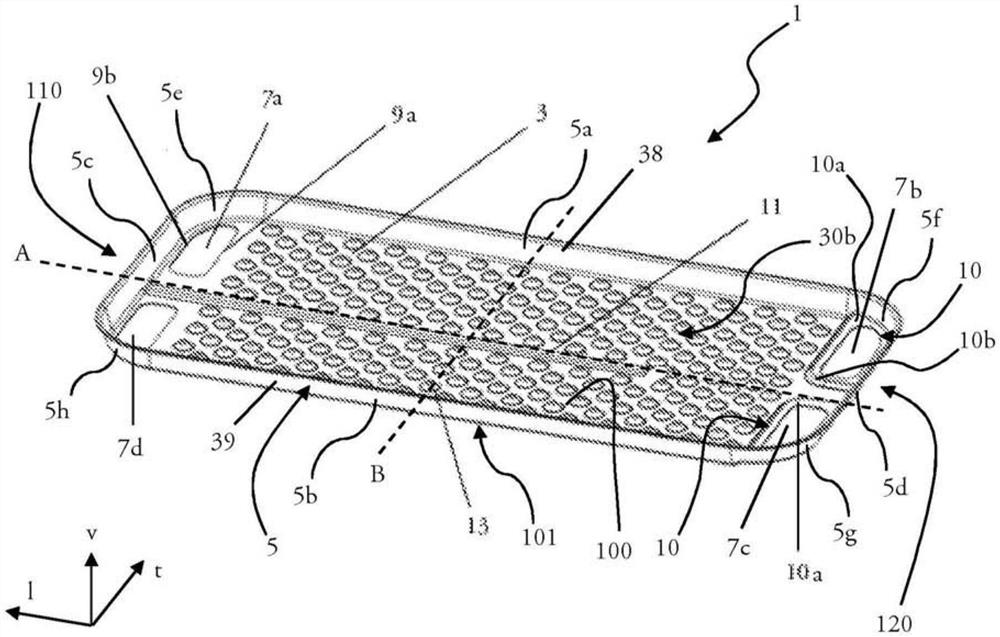

图1是根据本发明的热交换器的透视图。

图2是根据本发明的热交换器的加热主体的三个组成流通板的堆叠的横截面视图。

图3是根据本发明第一实施例的热交换器的流通板的透视图。

图4是根据本发明第二实施例的热交换器的流通板的特写视图。

图5是根据本发明第三实施例的热交换器的流通板的透视图。

具体实施方式

首先应该注意的是,附图详细地阐述了用于实施本发明的发明,当然,如果必要的话,所述附图可以用来更好地定义本发明。

在其余的描述中,名称纵向或横向、顶部、底部、前部、后部指的是根据本发明的板的方向。纵向方向A对应于它们主要沿其延伸的板的主轴线,而侧向取向对应于汇交直线,也就是说,与纵向方向交叉、特别是垂直于板的纵向轴线的直线。这例如是侧向取向B或堆叠方向d。纵向方向A平行于三面体l、v、t的纵向轴线l,而侧向方向B平行于三面体的活性中心t,堆叠方向平行于三面体的竖直轴线v。

图1示出了根据本发明的热交换器20的立体图。

热交换器20实现第一流体和第二流体之间的热能交换。第一流体例如是制冷剂,第二流体例如是传热液体。

根据本发明的热交换器被构造成使得制冷剂和传热液体交换热能而不接触。稍后将在详细描述中更详细地描述该特征。

热交换器20包括加热主体15,制冷剂和传热液体在加热主体15中进行热交换。加热主体15由沿堆叠方向d的板的叠置形成。根据本发明的板是流通板1和至少一个封闭板2a,该封闭板用于在堆叠方向d上以密封的方式封闭加热主体15的上部。该封闭板2a在堆叠方向d上位于加热主体15的流通板1组的顶部。

在本文件中,封闭板2a和流通板1包含在术语“板”下,并且关于该术语描述的特征同样适用于封闭板2a和流通板1。

热交换器20还包括封闭端板2b,用于在堆叠方向d上以密封的方式封闭加热主体15的下部。该封闭端板2b位于加热主体15的流通板1组的下方,也就是说,相对于流通板1在堆叠方向d上位于封闭板的相对侧。

流通板1、封闭板2a和封闭端板2b呈现出槽形式的构造。根据本发明的板的边沿,即至少流通板1或封闭板2a或封闭端板2b,是围绕底部3的凸起边沿5,从而形成槽的底部。板的底部3具有带圆形边沿的矩形形状。围绕底部3的根据本发明的板的凸起边沿5围绕底部3连续延伸,并且具有纵向和侧向直线部分,这些纵向和侧向直线部分通过设置在根据本发明的板的每个角部的弯曲部分连接。

封闭板2a和至少一个流通板1包括至少一个开口7。根据图1中的例子,封闭板2a和流通板包括四个开口7a、7b、7c和7d。第一开口7a和第四开口7d位于板的第一纵向端110。第二开口7b和第三开口7c位于根据本发明的板的第二纵向端120。

在该图1中,第一开口7a、第二开口7b、第三开口7c和第四开口7d均具有细长形状。术语“细长”被理解为是指长而不是宽的形状。这种细长的形状可以在所讨论的板的平面AB上看到。

因此,第一开口7a具有在流通板1或封闭板2a的纵向方向A上延伸的侧面,并且跟随设置在板的第一纵向端110处的凸起边沿5的一部分。该特征也适用于第二开口7b、第三开口7c和第四开口7d。

在方向d上位于流通板堆1下方的封闭端板2b没有任何开口,使得传热液体和制冷剂不会从加热主体15逸出。

热交换器20沿纵向方向延伸,并且就其而言,也包括第一纵向端110和第二纵向端120,第一纵向端110位于第二纵向端120的相对侧。

热交换器20具有四个集管8,第一集管8a、第二集管8b、第三集管8c和第四集管8d。第一集管8a和第四集管8d各自位于热交换器20的第一纵向端110的角部中。第二集管8b和第三集管8c各自位于热交换器20的第二纵向端1的角部中。

第一集管8a、第二集管8b、第三集管8c和第四集管8d是在加热主体15的堆叠方向d上延伸的体积。这些集管的功能是在第一通道30a和第二通道30b(在图2中可见)中分配或收集传热液体或制冷剂。集管8的体积在一侧由封闭板2a中的开口7、封闭端板2b和流通板1中的每个开口7界定,这将在下面更详细地描述。

传热液体和制冷剂在热交换器20中分离地流通.第一集管8a和第四集管8d是预留用于分配或收集加热主体15中的传热液体的集管8。第二集管8b和第三集管8c是用于分配或收集加热主体15中的制冷剂的集管。

第一集管8a是传热液体进入加热主体15的入口,第四集管8d是传热液体从加热主体15的出口。同样,第二集管8b是制冷剂进入加热主体15的入口,第三集管8c是制冷剂从加热主体15的出口。

图2示出了根据本发明的流通板1的堆叠在图1中的平面B、d上的侧向剖视图。

流通板1的叠置界定了彼此分开的通道30。第一通道30a设计用于制冷剂通过,第二通道30b设计用于传热液体通过。加热主体被组织成在堆叠方向上具有第一通道30a和第二通道30b的交替。因此,制冷剂和传热液体在加热主体中交替地在第一通道30a和第二通道30b之间流动。

图2示出了设置在流通板1的底部3上的用于流体流动的干扰器13的存在。干扰器13在流通板1的底部3的整个延伸平面上方延伸,在通道中突出在底部3上方。

干扰器13的功能是分别干扰第一通道30a和第二通道30b中的传热液体和/或制冷剂的边界层。因此,干扰器13使制冷剂和传热液体之间的热交换最大化。

图2中的流通板1包括凸起边沿5,后者被分成第一纵向凸起边沿5a、第二纵向凸起边沿5b、第一侧向凸起边沿5c和第二侧向凸起边沿,这在该图中不可见。这些纵向和侧向凸起边沿通过弯曲凸起边沿5e、5f、5g和5h连接,如图1和3至5所示。

凸起边沿5包括上表面38和下表面39。第一流通板1的凸起边沿5的下表面39的一部分与第二流通板1的凸起边沿5的上表面38的一部分接触。围绕凸起边沿5的整个周边实现的壁之间的这种接触在两个流通板1之间形成密封,从而形成第一通道30a或第二通道30b。该特征适用于本发明的热交换器20的流通板1、封闭板2a和封闭端板2b的所有凸起边沿。

如图2所示,流通板1的凸起边沿5以外围凸缘50结束。该外围凸缘50在平行于流通板1的底部3的平面的平面中延伸,并且完全围绕流通板1延伸。应当注意,第一流通板1的外围凸缘50与嵌套在第一流通板1中的第二流通板1的外围凸缘50相距一定距离。该特征适用于热交换器20的流通板1的所有凸起边沿。

流通板1具有底部3,底部3具有上表面100和下表面101.流通板1在堆叠方向d上的堆叠的特征在于,第一流通板1的底部3的下表面101面向紧邻第一流通板1的第二流通板1的底部3的上表面100,并且与该第二流通板1的底部3的上表面100相距非零距离。这样,创建了第一通道30a和第二通道30b。

图3、4和5示出了根据本发明的流通板1的三个实施例。图3示出了根据本发明第一实施例的流通板1。

流通板1是槽的形式,意味着它包括底部3,围绕其周边连续地被以下部分包围:第一纵向凸起边沿5a、第二纵向凸起边沿5b、第一侧向凸起边沿5c、第二侧向凸起边沿5d、第一弯曲凸起边沿5e、第二弯曲凸起边沿5f、第三弯曲凸起边沿5g和第四弯曲凸起边沿5h。

弯曲凸起边沿设置在根据本发明的板的角部处,并将纵向凸起边沿连接到侧向凸起边沿。

流通板1在第一纵向端110和第二纵向端120之间沿纵向方向延伸,第一纵向端110相对于底部3位于第二纵向端120的相对端。

每个流通板1包括至少一个开口7。在图3的例子中,流通板1包括四个开口7、第一开口7a、第二开口7b、第三开口7c和第四开口7d。第一开口7a和第四开口7d位于流通板1的第一纵向端110。第二开口7b和第三开口7c位于流通板1的第二纵向端120。

在图3的示例性实施例中,如平面AB所示,流通板1中的第一开口7a、第二开口7b、第三开口7c和第四开口7d具有细长形状。因此,开口7比其宽度长,并且这种伸长是在横向方向B上实现的。

流通板1中的第一开口7a、第二开口7b、第三开口7c或第四开口7d具有平行于侧向凸起边沿5c、5d的直线第一边缘9a。所讨论的开口也由第二边缘9b界定,第二边缘9b跟随侧向凸起边沿5c、5d和弯曲凸起边沿5e、5f、5g、5h。

直线的第一边缘9a和第二边缘9b形成流通板1的底部3的边缘面。在该图3中示出的界定开口7的第二边缘9b具有平行于侧向凸起边沿5c、5d的第一部分和遵循弯曲凸起边沿5e、5f、5g、5h的曲率的第二部分。

根据图3,位于流通板1的同一个纵向端的两个开口,例如第二开口7b和第三开口7c,每个都被肩部10包围。肩部10是从流通板1的底部3突出的隆起。肩部10由顶侧10a和第二肩部部分10b组成。顶侧10a在流通板1的底部3的平面AB上方延伸,并与其平行,而第二肩部部分10b将底部3连接到顶侧10a。

应当注意,只有第二纵向端120处的第二开口7b和第三开口7c设有肩部,第一纵向端110处的第一开口7a和第四开口7d没有肩部。因此,第一开口7a和第四开口7d直接形成在底部3中。

为了使制冷剂和传热液体在第一通道和第二通道中交替流通,应当理解,在流通板1的堆叠中,一个流通板1将包括位于第一纵向端110处的至少一个开口7上的至少一个肩部,并且堆叠中的相邻流通板1将包括位于第二纵向端120处的至少一个开口7上的至少一个肩部。换句话说,加热主体包括多个流通板1,其中至少一个肩部交替地形成在加热主体的一个纵向端或加热主体的另一个纵向端。

图3中描述的流通板1中的开口7的所有特征适用于热交换器的多个流通板1。

根据本发明的一个特征,位于流通板1的第一纵向端110和第二纵向端120的每对开口7分别对应于制冷剂或传热液体的入口和出口。根据一个非限制性示例,第一开口7a对应于传热液体的入口,第四开口7d对应于传热液体的出口。第二开口7b对应于制冷剂的入口,而第三开口7c对应于制冷剂的出口。

流通板1还包括肋11,该肋11从流通板1的底部3突出并沿纵向方向A延伸。该肋11在第一开口7a和第四开口7d之间在第一侧向凸起边沿5c处开始,并在流通板1的第二纵向端120的方向上延伸。肋11终止于距第二侧向凸起边沿5d的非零距离处,并因此划分由两个流通板1界定的体积以形成U形通道。

该特征将被理解为意味着流体沿着流通板1的流通以U形流通发生,意味着传热液体或制冷剂将通过设置在流通板1的一个纵向端的开口7进入所述通道,将跟随肋11,然后绕过肋11,以便通过设置在流通板1的同一纵向端的另一个开口7排出。

在图3中,可以看出,流通板1的底部3设置有用于流体流动的干扰器13。它们被设置在平行于横向方向B排列的相互平行的行中。这些干扰器13行中的至少一行平行于直线边缘9a。这些行在横向方向B上偏移,使得干扰器13从一行到下一行以交错的方式设置,从而形成平行于纵向方向的干扰器13的层。

图4示出了根据本发明的流通板1的第二实施例。对于与前述实施例相同的流通板1的元件,将参考图3及其详细描述。

图4示出了流通板1的第一纵向端110.第一开口7a和第四开口7d由直线的第一边缘9a和弯曲的第二边缘9b界定,第二边缘9b遵循流通板1的弯曲凸起边沿5e、5h的曲率。因此,所讨论的开口完全由直线第一边缘9a和弯曲第二边缘9b界定。

根据图4中的例子,直线第一边缘9a在横向于纵向方向A和横向方向B的方向上延伸。第一边缘9的直线部分延伸的方向与流通板1的纵向方向A形成30°至60°之间的角度,有利的是45°。应当注意,第一边缘9的直线部分延伸的方向在肋11和弯曲凸起边沿5e之间与侧向凸起边沿5c相交,并且在位于纵向凸起边沿5a两侧的两个弯曲凸起边沿之间与纵向凸起边沿5a相交。

虽然未示出,但是可以围绕这些三角形开口7形成肩部。

由该直线第一边缘9a和该弯曲第二边缘9b界定的开口7设置在底部3中。直线第一边缘9a和弯曲第二边缘9b因此是流通板1的底部3的边缘面。

在该图4中示出的(多个)开口7具有三角形形状,如在平面AB中看到的,具有圆角。

根据图4所示变型的流通板1在其底部3上具有干扰器13。与图3相反,开口7的三角形性质允许干扰器13设置在流通板1的第一纵向端110附近。因此,流通板1包括设置在肋11和开口7之间的干扰器13。一排干扰器13平行于第一边缘9a的直线部分。

图5呈现了本发明的第三实施例。对于与前述实施例相同的流通板1的元件,将参考图3或4的详细描述。

其中可以看到四个开口7,由第一开口7a、第二开口7b、第三开口7c和第四开口7d组成。第一开口7a和第四开口7d具有由流通板1的底部3形成的直线第一边缘9a.直线第一边缘9a是流通板1的底部3的边缘面,并且直线部分平行于第一侧向凸起边沿5c。第二开口7b和第三开口7c就它们自身而言也具有由肩部10形成的直线第一边缘9a,肩部10从流通板1的底部3突出,如图3中详细描述的。界定该第二开口7b或该第三开口7c的直线第一边缘9a是该肩部10的边缘面,并且直线部分平行于第二侧向凸起边沿5d。

图5中所示的(多个)开口7还具有第二边缘9b,其第一部分平行于侧向凸起边沿5c、5d,其第二部分遵循弯曲凸起边沿5e、5f、5g、5h的曲率。

第二边缘9b,特别是其第一部分和第二部分,是凸起边沿5的一部分。更具体地,第二边缘9b的第一部分是侧向凸起边沿5c的边缘面,第二边缘9b的第二部分是弯曲凸起边沿5e的边缘面,其邻接侧向凸起边沿5c。

从上面可以理解,如图5所示,第三实施例中的(多个)开口7在底部3的平面中延伸,并且也在遵循凸起边沿5的轮廓的平面中延伸。这样,当在平行于纵向方向A并垂直于底部3的平面中观察时,所讨论的开口7具有L形截面。

开口7的上述描述当然适用于由肩部10围绕的开口7c、7d,例如设置在第二纵向端120处的开口7c、7d。在这种情况下,第一边缘9a及其直线部分属于肩部10,而第二边缘9b是凸起边沿5的一部分。

虽然这些开口7由凸起边沿5界定,但是后者保持足够的高度,以便在第一流通板的凸起边沿和第二流通板的凸起边沿之间形成密封接触。

因此,本发明通过改善流体在通道宽度上的分布,从而改善该宽度上的温度均匀性,实现了其既定目标。

然而,本发明并不限于专门描述和说明的装置和配置,而是也适用于所有等效的装置或配置以及这些装置或配置的任何组合。特别地,虽然本发明在这里已经描述了其在涉及制冷剂和传热液体的热交换器中的应用,但是不言而喻,它适用于根据本发明的任何形状和/或尺寸的板或者沿着板流通的任何类型的流体。

- 具有优化开口的热交换器板

- 用于制造板状热交换器的方法、板状热交换器和具有板状热交换器的复合件