一种浓香玉米油的制备工艺及制得的玉米油

文献发布时间:2023-06-19 12:04:09

技术领域

本申请涉及食用油的领域,更具体地说,它涉及一种浓香玉米油的制备工艺及制得的玉米油。

背景技术

玉米油又称玉米胚芽油,是从玉米胚芽中提炼出来的油,近几年来,随着人们各种食用油消费量的扩大,玉米油的消费占比已经到达人们植物油消费量的5%左右,玉米油中不饱和脂肪酸含量高达83-85%,具有降低血液胆固醇和甘油三酯、降低血液粘稠度、改善血液微循环、提高人体细胞活性和增强记忆思维能力与增强人体免疫力的功效,日益受到消费者的青睐。

玉米油因其口味清淡,颇受中老年人喜欢,但随着生活水平的提高和对食用油脂的风味多样性的需求,越来越多的消费者喜欢具有浓郁香味的玉米油。而目前,在玉米油的生产过程中,使油脂呈现特殊香气的方法通常是在油脂中添加香精香料以达到加香的目的;而长期食用含有香精香料的食用油对身体健康有一定的影响,因此亟需研发一种安全、香味浓郁的玉米油,以满足消费者对食品安全和香味的需求。

发明内容

为使得制得的玉米油安全,同时兼具浓郁香味,本申请提供一种浓香玉米油的制备工艺及制得的玉米油。

第一方面,本申请提供一种浓香玉米油的制备工艺,采用如下的技术方案:

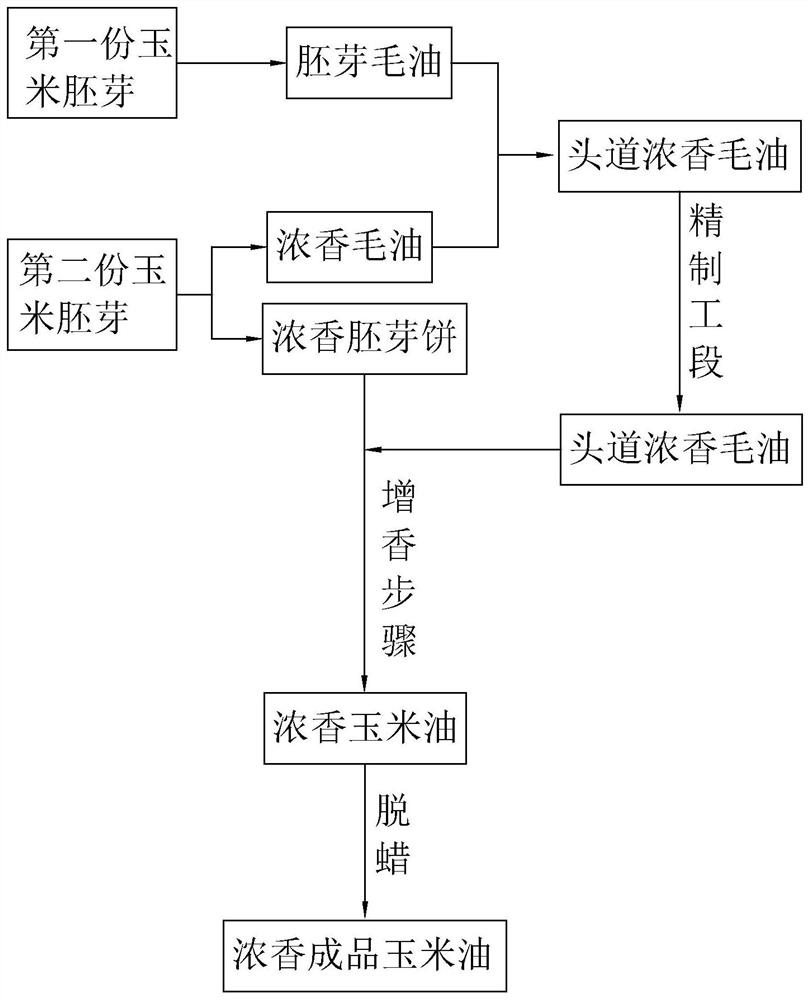

一种浓香玉米油的制备工艺,包括以下步骤:

低温压榨制取胚芽毛油:将第一份玉米胚芽进行物理压榨制得胚芽毛油;

高温压榨制取浓香毛油和浓香胚芽饼:将第二份玉米胚芽在160-175℃中进行炒料,炒料时间为35-45min,然后进行压榨制取浓香毛油和浓香胚芽饼;其中第一份玉米胚芽和第二份玉米胚芽的质量百分比为(85-90):(10-15);

制取头道浓香玉米油:将胚芽毛油和浓香毛油混合,然后过滤除去固体杂质后制得头道浓香毛油,将头道浓香毛油送入精炼工段制得头道浓香玉米油,精炼工段包括脱胶步骤、脱色步骤和脱酸脱臭步骤;

制取浓香成品玉米油:将头道浓香玉米油进行增香制得浓香玉米油,最后将浓香玉米油进行脱蜡制得浓香成品玉米油;

其中增香步骤为:将头道浓香玉米油与粉碎后的浓香胚芽饼按照质量比为100:(15-20)混合均匀,逐步搅拌升温至160-170℃,维持30-60min,然后逐步降温至20-30℃,制得浓香玉米油。

其中,高温压榨制取的浓香胚芽饼的厚度为5-10mm,含油量为7-15%,含水量为2-4%。

通过采用上述技术方案,将第二份玉米胚芽直接进行高温炒料,把控炒料的温度和时间,利用玉米胚芽中含有的各物质在高温下发生充分的美拉德反应,释放香味物质融入油脂中,制取散发出自然烘焙香味的浓香毛油,将胚芽毛油和浓香毛油混合进行一次增香,得到头道浓香毛油。同时严格把控第一份玉米胚芽和第二份玉米胚芽的质量百分比,也即是控制胚芽毛油和浓香毛油之间的配比,不仅提高增香效果,使得头道浓香毛油香味佳,而且油品色泽好。

将浓香胚芽饼粉碎后作为增香剂对头道浓香玉米油进行二次增香,严格把控增香步骤的工艺条件,一是以特定比例混合,改善对头道浓香玉米油的增香效果,同时便于在工业上规模化运作,降低企业运作成本。二是在该增香温度下,浓香玉米胚芽饼不仅能起到增香剂的作用,还能够作为香味促进剂,促进玉米油中的香味进一步释放,进一步增强玉米油的香味。

两次增香过程均不添加香精香料,制得的玉米油保留天然成分,健康安全,又独具浓郁香味。

优选的,在低温压榨制取胚芽毛油步骤中,先将第一份玉米胚芽破碎轧胚,制得胚片,将胚片在80-100℃的温度条件下进行蒸料,时间为10-15min,然后在100-120℃的温度条件下进行炒料,炒料时间为10-15min,最后进行物理压榨。

通过采用上述技术方案,将第一份玉米胚芽破碎轧胚,制得的胚片厚度≦0.3mm,以确保后续制油效果,胚片先进行蒸料,以使得胚片里面的磷脂、蛋白质和胶体物质吸水膨胀,同时使得包裹油脂分子的细胞破裂,便于后续压榨取油的时候胚片里面的油脂容易被挤压出来,而油料里面的磷脂及胶体物质及淀粉、蛋白质等物质最大限度的保留在被压榨的胚芽里面,提高压榨出来的油脂质量和出油率。

进行蒸料后的胚片再进行炒制,并严格把控蒸料和炒料的温度,以使得制得的胚芽毛油具有良好的玉米清香味,以利于后续进行增香,获得更具香味的油品。在上述条件中,还可使油的粘度降低,以便于油滴进一步聚集,利于油脂从细胞中流出,为榨油提供有利条件,同时改善胚芽毛油的出油率。

优选的,在低温压榨制取胚芽毛油步骤中,对第一份玉米胚芽进行调质预处理,将第一份玉米胚芽的含水量调至10-15%后进行破碎轧胚,炒料完毕后将物料含水量处理至4.5-6%后再进行物理压榨。

通过采用上述技术方案,调整第一份玉米胚芽的含水量和进行压榨前的含水量,以使得胚芽毛油具有更佳的香味,同时在一定程度上提高油脂的出油率。

优选的,在高温压榨制取浓香毛油和浓香胚芽饼的步骤中,对第二份玉米胚芽进行调质预处理,将第二份玉米胚芽的含水量调至10-15%后再进行炒料,炒料完毕后将物料含水量调整至2-3.5%后再进行压榨。

通过采用上述技术方案,调整第二份玉米胚芽和炒制后的含水量,以使得制得的浓香毛油香味浓郁,色泽佳,同时为后续压榨提供有利条件,改善浓香毛油的出油率。

优选的,在增香步骤中,将粉碎后的浓香胚芽饼预先将含水量调至10-15%。

通过采用上述技术方案,对浓香胚芽饼预先水分调质,在此增香条件下,可促进浓香胚芽饼香味的释放,提高浓香胚芽饼对头道浓香玉米油的增香效果。

优选的,所述脱胶步骤具体为:将头道浓香毛油调温至70-80℃加入食品级甘醇酸,食品级甘醇酸的重量为第一份玉米胚芽和第二份玉米胚芽的总重量的0.03-0.05%,添加蒸馏水充分浸泡3-5min,然后加入磷脂酶,于搅拌中反应4-5h,磷脂酶的重量为第一份玉米胚芽和第二份玉米胚芽的总重量的0.05-0.07%,反应完后进行离心处理,制得脱胶油。

其中食品级甘醇酸的浓度为4-8%,进一步优选食品级甘醇酸的浓度为5%。

通过采用上述技术方案,食品级甘醇酸兼具醇和酸的双重性,采用食品级甘醇酸对头道浓香毛油进行处理,与磷脂酶协同对头道浓香毛油进行脱胶反应,将头道浓香毛油中的亲水性磷脂和非亲水性磷脂等脱除。通过研究发现采用食品级甘醇酸,不仅脱磷效果好,同时具有良好的保香作用,减少脱胶步骤中油品的香味损耗,改善油品香味。

优选的,所述脱色步骤具体为:向脱胶油中加入脱色剂混合均匀,脱色剂的使用量为第一份玉米胚芽和第二份玉米胚芽的总重量的0.2-0.5%,过滤后制得脱色油;

其中脱色剂的制备步骤如下:取质量比为1:(10-20)的环糊精和活性白土,浸泡在食用盐溶液中,剪切混合反应5-10min,反应完成后过滤、水洗、再过滤、烘干,最后粉碎至粒径为200-325目的粉末,制得脱色剂。

通过采用上述技术方案,通常采用活性白土单独作为脱色剂,虽然脱色效果良好,但是活性白土会带走一定的香味,削弱油品风味。活性白土吸油率也较高,且制得的油品具有一定的白土腥味,会影响玉米油的风味。通过研究发现将环糊精和活性白土在特定比例下复配,采用质量分数为5-10%的食用盐溶液,与环糊精和活性白土在高速转速条件下剪切混合,制得的脱色剂在保证脱色效果的同时,还可显著降低脱色剂的吸油率,减少油脂在制备过程中的损耗;同时可以去除活性白土的腥味,减少脱色剂在脱色的同时带走较多的油品香味,进一步改善油品香味。

优选的,所述脱酸脱臭步骤具体为:将脱色油在绝对压力为200-210Bar的状态下,升温至240-250℃,将过热水蒸气喷入,在30-60min内使得过热水蒸气脱除游离脂肪酸和挥发性臭味物质,随后逐步降温至100-120℃。

通过采用上述技术方案,采用过热水蒸气快速脱除油脂中的脂肪酸和挥发性臭味物质,不使用食品级碱液脱酸,降低工业物料有害物质的微量残留,提高制得的玉米油的安全性,还能更好的保留油品香味。

优选的,所述脱蜡步骤具体为:将浓香玉米油以3-5min/℃的速率降温至3-5℃进行结晶,将结晶后的玉米油于搅拌条件下恒温保持10-20h进行养晶,将养晶后的玉米油进行过滤,制得浓香成品玉米油。

通过采用上述技术方案,发明人通过研究发现,不采用工业助滤剂进行脱蜡,既节省企业成本,制得的玉米油也更加安全;在结晶、养晶的过程中,浓香胚芽饼破碎后形成的饼粉可直接对浓香成品玉米油进行脱蜡处理,减少工业助滤剂的残留,提高制得的玉米油的安全性,同时较好的保留油品香味。

第二方面,本申请提供一种浓香玉米油,采用如下的技术方案:

一种浓香玉米油,由上述浓香玉米油的制备工艺制得。

通过采用上述技术方案,通过本申请制得的玉米油安全性高,不添加香精香料,制得的玉米油保留天然成分,健康安全,又独具浓郁香味。

综上所述,本申请具有以下有益效果:

1、本申请对玉米油进行两次增香,且两次增香过程中均不添加香精香料,制得的玉米油保留天然成分,健康安全,又独具浓郁香味;

2、优化低温压榨制取胚芽毛油步骤、高温压榨制取浓香毛油和浓香胚芽饼步骤,改善油品香味的同时提高油脂的出油率。

3、优化脱胶步骤、脱色步骤和脱酸脱臭步骤,改善油品香味,同时提升油品质量和出油率。

附图说明

图1是本申请提供的浓香玉米油制备工艺的流程图。

具体实施方式

以下结合制备例、实施例和对比例对本申请作进一步详细说明。

本申请所用原料均为普通市售原料。

制备例

制备例1

脱色剂的制备步骤如下:称取环糊精0.1kg和活性白土1kg浸泡在浓度为8%的食用盐溶液中,在1200r/min的转速下剪切混合反应8min,反应完成后过滤,然后通过水反复清洗,洗净后再过滤,置于37℃恒温条件下烘干,最后粉碎至粒径为200-325目的粉末,制得脱色剂。

制备例2

与制备例1的区别在于,活性白土为2kg,其余均与制备例1相同。

制备例3

与制备例1的区别在于,活性白土为1.4kg,其余均与制备例1相同。

制备例4

与制备例1的区别在于,活性白土为3kg,其余均制备例1相同。

实施例

实施例1

一种浓香玉米油的制备工艺,包括以下步骤:

低温压榨制得胚芽毛油:将第一份玉米胚芽8.6kg直接进行破碎轧胚,制得厚度≤0.3mm的胚片,然后将胚片在90℃的温度下进行蒸料,时间为13min,在108℃的温度下炒制14min,最后送入榨油机中进行物理压榨,制得胚芽毛油;

高温压榨制取浓香毛油和浓香胚芽饼:将第二份玉米胚芽1.4kg直接在160℃的温度条件下炒制40min,然后送入浓香榨油机中进行压榨制取浓香毛油和浓香胚芽饼;制得的浓香胚芽饼颜色呈现金黄,形态呈现瓦块状,含油量为10%,含水量为4%,厚度在5-10mm之间,饼块外面呈现1-2mm宽度的多道不规则横切面裂纹;

制取头道浓香玉米油:将胚芽毛油和浓香毛油混合,然后过滤除去固体杂质后制得头道浓香毛油,将头道浓香毛油送入精炼工段制得头道浓香玉米油,精炼工段包括脱胶步骤、脱色步骤和脱酸脱臭步骤;

脱胶步骤具体为:将头道浓香毛油调温至75℃加入浓度为5%的食品级甘醇酸3.5g,添加适量蒸馏水充分浸泡4min,然后加入磷脂酶6.2g,一边搅拌一边反应4.8h,反应完后于5800r/min的转速下离心处理,制得脱胶油;

脱色步骤具体为:向脱胶油中加入制备例1制得的脱色剂0.04kg混合均匀,过滤后制得脱色油;

脱酸脱臭步骤具体为:将脱色油在绝对压力为200Bar的状态下,升温至245℃,将过热水蒸气喷入,在52min内使得过热水蒸气快速脱除游离脂肪酸和挥发性臭味物质,随后逐步降温至100℃,制得头道浓香毛油;

制取浓香成品玉米油:将头道浓香玉米油进行增香制得浓香玉米油,最后将浓香玉米油进行脱蜡制得浓香成品玉米油;

增香步骤具体为:将头道浓香玉米油与粉碎至150-200目的浓香胚芽饼按照质量比为100:15混合均匀,在30r/min的转速下以0.5-1℃/min的速率升温,增香温度升至160℃,维持40min,然后以1.5-2℃/min的速率降温至26℃,制得浓香玉米油;

脱蜡步骤具体为:将浓香玉米油以3-5min/℃的速率降温至3℃进行结晶,将结晶后玉米油在25r/min的搅拌速度下,恒温保持18h进行养晶,将养晶后的玉米油进行过滤,获得浓香成品玉米油。

实施例2

低温压榨制得胚芽毛油:将第一份玉米胚芽9kg直接进行破碎轧胚,制得厚度≤0.3mm的胚片,然后将胚片在90℃的温度下进行蒸料,时间为13min,在108℃的温度下炒制14min,最后送入榨油机中进行物理压榨,制得胚芽毛油;

高温压榨制取浓香毛油和浓香胚芽饼:将第二份玉米胚芽1kg直接在160℃的温度条件下炒制40min,然后送入浓香榨油机中进行压榨制取浓香毛油和浓香胚芽饼;制得的浓香胚芽饼颜色呈现金黄,形态呈现瓦块状,含油量为10%,含水量为4%,厚度在5-10mm之间,饼块外面呈现1-2mm宽度的多道不规则横切面裂纹;

制取头道浓香玉米油:将胚芽毛油和浓香毛油混合,然后过滤除去固体杂质后制得头道浓香毛油,将头道浓香毛油送入精炼工段制得头道浓香玉米油,精炼工段包括脱胶步骤、脱色步骤和脱酸脱臭步骤;

脱胶步骤具体为:将头道浓香毛油调温至80℃加入浓度为4%的食品级甘醇酸3.5g,添加适量蒸馏水充分浸泡5min,然后加入磷脂酶7g,一边搅拌一边反应5h,反应完后于5800r/min的转速下离心处理,制得脱胶油;

脱色步骤具体为:向脱胶油中加入制备例1制得的脱色剂0.04kg混合均匀,过滤后制得脱色油;

脱酸脱臭步骤具体为:将脱色油在绝对压力为200Bar的状态下,升温至240℃,将过热水蒸气喷入,在60min内使得过热水蒸气快速脱除游离脂肪酸和挥发性臭味物质,随后逐步降温至100℃,制得头道浓香毛油;

制取浓香成品玉米油:将头道浓香玉米油进行增香制得浓香玉米油,最后将浓香玉米油进行脱蜡制得浓香成品玉米油;

增香步骤具体为:将头道浓香玉米油与粉碎至150-200目的浓香胚芽饼按照质量比为100:15混合均匀,在30r/min的转速下以0.5-1℃/min的速率升温,增香温度升至160℃,维持40min,然后以1.5-2℃/min的速率降温至26℃,制得浓香玉米油;

脱蜡步骤具体为:将浓香玉米油以3-5min/℃的速率降温至3℃进行结晶,将结晶后玉米油在25r/min的搅拌速度下,恒温保持20h进行养晶,将养晶后的玉米油进行过滤,获得浓香成品玉米油。

实施例3

与实施例1的区别在于,在低温压榨制取胚芽毛油的步骤中,直接将第一份玉米胚芽送入榨油机中进行物理压榨,制取胚芽毛油,其余均与实施例1相同。

实施例4

与实施例1的区别在于,低温压榨制取胚芽毛油的步骤不同,具体为:将第一份玉米胚芽使用80℃的水进行水分调质,将含水量调至10-15%后进行破碎轧胚,制得厚度≤0.3mm的胚片,然后将胚片在90℃的温度下进行蒸料,时间为13min,在108℃的温度下炒制14min,炒料完毕后将物料含水量处理至4.5-6%后送入榨油机中进行物理压榨,制得胚芽毛油,其余均与实施例1相同。

实施例5

与实施例4的区别在于,在低温压榨制取胚芽毛油的步骤中,将胚片在70℃的温度下进行蒸料,时间为13min,在135℃的温度下炒制14min,其余均与实施例4相同。

实施例6

与实施例4的区别在于,高温压榨制取浓香毛油和浓香胚芽饼的步骤不同,具体为:先将第二份玉米胚芽的含水量调至13-15%,再在160℃的温度条件下炒制40min,炒料完毕后将物料含水量调整至2-3.5%后,送入浓香榨油机中进行压榨制取浓香毛油和浓香胚芽饼;其余均与实施例4相同。

实施例7

与实施例6的区别在于,在增香步骤中,将粉碎后的浓香胚芽饼预先将含水量调至13-15%,再与头道浓香玉米油混合,其余均与实施例6相同。

实施例8

与实施例7的区别在于,在增香步骤中,增香温度为165℃,维持50min,其余均与实施例7相同。

实施例9

与实施例8的区别在于,在增香步骤中,增香温度为170℃,维持60min,其余均与实施例8相同。

实施例10

与实施例8的区别在于,在脱胶步骤中,选用等浓度等质量的柠檬酸替代食品级甘醇酸,其余均与实施例8相同。

实施例11

与实施例8的区别在于,在脱色步骤中,选用制备例2制得的脱色剂,其余均与实施例8相同。

实施例12

与实施例11的区别在于,在脱色步骤中,选用制备例3制得的脱色剂,其余均与实施例11相同。

实施例13

与实施例11的区别在于,在脱色步骤中,选用制备例4制得的脱色剂,其余均与实施例11相同。

实施例14

与实施例11的区别在于,在脱色步骤中,选用等量的活性白土替换制备例3制得的脱色剂,其余均与实施例11相同。

对比例

对比例1

与实施例12的区别在于,第一份玉米胚芽和第二份玉米胚芽均为5kg;其余均与实施例12相同。

对比例2

与实施例12的区别在于,在高温压榨制取浓香毛油和浓香胚芽饼的步骤中,炒料温度为190℃,炒料时间为45min,其余均与实施例12相同。

对比例3

与实施例12的区别在于,在增香步骤中,将头道浓香玉米油与粉碎后的浓香胚芽饼按照100:35的比例混合均匀;其余均与实施例12相同。

对比例4

与实施例12的区别在于,在增香步骤中,增香温度为185℃,维持65min,其余均与实施例12相同。

性能检测试验

将实施例1-14和对比例1-4制得的样品按照GB 2716-2005《食用植物油卫生标准》、GB/T 5525-2008《植物油脂透明度、气味、滋味鉴定法》、GB/T 22460《动植物油脂罗维朋色泽的测定》、GB/T 5530-2005《动植物油脂酸值和酸度测定》进行色泽(罗维朋比色槽133.4mm)、透明度(20℃)、水分及挥发物和酸价测定,其中实施例1-14和对比例1-4的酸价值均≤0.2(mg/g),水分及挥发物均≤0.05%,均无其他异味,满足国家一级压榨成品玉米油的标准。

其中实施例1-4和对比例1、2、4的透明度均为澄清透明,对比例3的透明度为少许微浊。

邀请100位评价人员对实施例1-14和对比例1-4制得的成品玉米油进行感官评价并打分,感官评价包括香味和口感两方面,取最终的平均值,评价标准如表1所示,实验结果记录在表2中。

表1评价标准

将实施例1-14和对比例1-4的色泽检测结果记录在表2中。

表2试验结果

为进一步探究低温压榨制取胚芽毛油步骤对胚芽毛油出油率的影响,对实施例1、实施例3-5制得的胚芽毛油进行测量,计算胚芽毛油的出油率,胚芽毛油的出油率=胚芽毛油重量/第一份玉米胚芽油脂含量,其结果如表3所示。

表3胚芽毛油的出油率

为进一步探究高温压榨制取浓香毛油和浓香胚芽饼步骤对浓香毛油出油率的影响,对实施例4和实施例6制得的浓香毛油进行测量,计算浓香毛油的出油率,浓香毛油的出油率=浓香毛油重量/第二份玉米胚芽油脂含量,其结果如表4所示。

表4浓香毛油的出油率

为进一步探究脱色步骤的工艺条件对油品的影响,将实施例8、实施例11-14制得的脱色油进行送检,脱色效果通过罗维朋比色槽133.4mm表示,结果已罗列在表2中,测量油脂在脱色步骤前后的质量变化,计算脱色剂的吸油率,吸油率=(脱胶油-脱色油)/脱胶油,结果如表5所示。

表5脱色剂的吸油率

结合实施例1-5并结合表1和表3可以看出,实施例3采用直接对第一份玉米胚芽进行压榨,其制得的成品玉米油不仅色泽欠佳,而且香味不足,胚芽毛油的出油率也低。在低温压榨制取胚芽毛油的步骤中,实施例4在实施例1的基础上对物料的含水量进行调质后再进行相应工序,其制得的玉米油不仅在色泽上有所提升,成品玉米油也具有更佳的香味,与此同时,还能提升胚芽毛油的出油率。

结合实施例4和实施例6并结合表1和表4可以看到,在高温压榨制取浓香毛油和浓香胚芽饼的步骤中,实施例6在实施例4的基础上对油料的含水量进行调整后再进行对应工序,更有利于让油料在特定条件下释放香味,制取更具香味的浓香毛油,同时还能降低油脂损耗,提高浓香毛油的出油率。

结合实施例6-9并结合表1可以看到,实施例7在实施例6的基础上预先对浓香胚芽饼进行水分调质,以利于后续在特定的增香温度下,能够更好的对头道浓香玉米油进行增香,提高增香效果。实施例7-9中,增香温度在160-170℃内,温度每增加5℃、时间每增加10min,制得的玉米油的颜色的红色值增加1,在试验过程中还发现,相同温度下,高温持续时间每增加10分钟,油脂酸价会增加0.1(mg/g),油脂颜色的红色值增加0.5。由此可见,增香温度和时间对头道浓香毛油的增香效果以及成品玉米油的色泽有明显影响。

结合实施例8和实施例10并结合表2可以看到,在脱胶步骤中,采用柠檬酸,其制得的玉米油在香味方面损耗更多,而采用食品级甘醇酸后,其制得的玉米油香味佳,更受消费者喜爱。

结合实施例8、实施例11-14并结合表2、表5可以看到,通过本申请特定的组分和配比制得的脱色剂进行脱色处理,其制得的成品玉米油在香味和色泽上均更优,本申请的脱色剂不仅有良好的脱色效果,还能减少香味的损失,改善玉米油的香味呈现,而且吸油率明显降低,显著减少油品损耗,提高出油率。

通过实施例12和对比例1并结合表2可以看到,调整第一份玉米胚芽和第二份玉米胚芽的用量,也即是改变胚芽毛油和浓香毛油的配比,其制得的成品玉米油色泽过深,消费者喜爱程度明显下降,同时由于浓香毛油过多,反而出现香味过大,口感不佳的现象出现,导致感官评价分数显著降低,由此可见,只有在本身请中第一份玉米胚芽和第二份玉米胚芽的用量范围内,能制得香味浓郁,口感佳的成品玉米油。

通过实施例12和对比例2并结合表2可以看到,在高温压榨制取浓香毛油和浓香胚芽饼的步骤中,改变炒料温度和时间,对制得的浓香毛油和浓香胚芽饼具有较大影响,无法达到很好的增香效果。

通过实施例12和对比例3-4并结合表2可以看到,在增香步骤中,对比例3改变头道浓香玉米油与浓香胚芽饼的比例,申请人发现在该比例下工业操作具有一定难度,运作成本高,且最后制得的成品玉米油中有少许微浊,口感明显下降,导致感官评价分数显著降低。而对比例4则明显提高增香温度和增香时间,以使得制得成品玉米油色泽过深,口感欠佳。由此可见,采用本申请的增香工艺条件,才能制得色泽佳、香味浓郁口感佳的成品玉米油。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种浓香玉米油的制备工艺及制得的玉米油

- 一种采用微通道反应器制备浓香玉米油的方法