煤矿瓦斯抽采管路气、水、煤渣分离装置及分离方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及煤层瓦斯抽采用装置,尤其涉及抽采管路气、水、渣分离装置及方法。

背景技术

煤矿开采过程中,由于煤层中赋存大量瓦斯气体,为了安全绿色开采,需要把瓦斯气体从煤层中抽取出来并收集再利用,目前煤层瓦斯抽采方式主要是负压抽采。瓦斯抽采过程中在负压作用下,煤层中所含有的水、煤渣等进入瓦斯抽采管路,水、煤渣渐渐积累在瓦斯抽采管路中堵塞抽采管路,瓦斯气体难以及时进入主抽采管,影响瓦斯抽采,给煤矿安全生产带来隐患,因此需要及时排出水、渣。

瓦斯抽采放水排渣装置是将煤渣、水汇集于一处集中处理的一种装置,目前大多数瓦斯抽采装置是通过负压进行瓦斯抽采,在抽采瓦斯的过程中,煤渣、水、瓦斯混合在一起进入到放水器中,通常需要人工放水排渣,水位监测和水渣排出过程凭经验操作,存在放水排渣劳动量大、浪费人力物力、排放不及时等问题,目前有一部分瓦斯抽采放水排渣装置通过浮漂等水位检测装置监测水箱内水位,在导通大气自动放水排渣,由于瓦斯抽采过程中采用负压抽采,箱体水渣集满需停止负压抽采,导通大气自动放水排渣,导致瓦斯抽采过程瓦斯抽采和放水排渣过程无法同时进行且相互影响,瓦斯抽采无法连续,存在周期性间隔,降低了瓦斯抽采效率。瓦斯抽采过程中瓦斯气体中存在大量水蒸气,在后期仍需进行干燥瓦斯气体的工序,降低瓦斯气体含水率,提高瓦斯浓度。目前大部分瓦斯抽采装置并未存在解决瓦斯含水率高的问题;目前大部分瓦斯抽采装置没有装置自动清洗功能,需要人工清洗,而且存在装置清洗困难、清洗不干净、劳动量大、操作困难等一系列问题,最终导致设备维护不足,减少设备使用年限。

煤矿瓦斯抽采管路气、水、渣分离及排水等方面存在诸多需要解决的技术问题。首先,由于瓦斯抽采管路中的负压作用,抽采管路的风速较大,导致抽采管路中夹杂大量的煤渣,煤渣在抽采负压的作用下被代入抽采管路,容易导致抽采管路堵塞,严重影响抽采效果;其次,瓦斯抽采过程中的水份在抽采管路中聚积,和煤渣混合变成煤泥,亦容易导致抽采管路堵塞,也严重影响抽采效果;再者,传统的抽采管路排水、排渣装置,存在不能实现自动排水功能、成本高、结构复杂、排水排渣效果差等不足。因此研发一种具有煤矿瓦斯抽采管路气、水、渣自动分离及排水排渣装置,对确保瓦斯抽采效果具有重要意义。

发明内容

本发明的目的在于避免现有技术的不足提供一种结构简单,气、水、渣分离效果好,提高瓦斯抽采效率,且便于操作的瓦斯抽采管路气、水、渣自动分离装置及分离方法。

为实现上述目的,本发明采取的技术方案为:一种煤矿瓦斯抽采管路气、水、煤渣分离装置,包括水渣存储器、水渣存储器的入口管道和出口管道,在所述渣存储器的存储器腔体内设置有气、水、煤渣分离器;含有水和煤渣的混合瓦斯气通过所述的入口管道排入至存储器腔体内,所述的气、水、煤渣分离器对混合瓦斯气进行气、水、煤渣的分离处理,经过分离处理后的瓦斯气由所述的出口管道排出;在所述水渣存储器的腔体底部设有排渣管,在所述的排渣管上设有排渣阀门,将分离处理后的煤渣排出;

还包括自动排水装置,所述的自动排水装置设置在所述出口管道一端的存储器腔体底部,将分离处理后的水排出;

所述气、水、煤渣分离器的分离器腔体延伸设置在存储器腔体顶面上,所述分离器腔体入口端与存储器腔体的入口端的距离为300~500mm,存储器腔体的入口端就是存储器腔体的入口管道一端,且分离器腔体的长度为存储器腔体长度的1/3~1/2,所述的存储器腔体的长度一般为1.6-2.0m;所述分离器腔体中心线与所述的入口管道和出口管道的中心线重合;保证进入存储器腔体的混合瓦斯气气流穿过气、水、煤渣分离器。

进一步的,所述的气、水、煤渣分离器包括储水槽和至少两个过滤筛板,

至少两个过滤筛板垂直安装在水渣存储器的腔体顶面的内壁上,所述的储水槽通过至少两个过滤筛板安装在所述存储器腔体内,所述的水渣存储器的存储器腔体顶面、至少两个过滤筛板及储水槽围成了所述气、水、煤渣分离器的分离器腔体;

在所述的过滤筛板上设有筛孔,所述混合瓦斯气中的煤渣在过滤筛板的阻挡作用下,掉入所述的水渣存储器的底部;在所述的分离器腔体内填充设有吸水材料,吸水材料吸收穿过所述筛孔进入所述分离器腔体的混合瓦斯气中的水分和残余煤渣,所述吸水材料饱和后渗出的水存储在所述的储水槽内;

还包括至少一个排水槽,所述的排水槽设置在所述的储水槽底面上,并与所述的储水槽相连通,在所述的排水槽底面上设有至少一排水渣排放孔,水渣排放孔将所述储水槽中的水及少量煤渣排放至所述的水渣存储器的存储器腔体内;

所述的排水槽的设置方向与所述分离器腔体的延伸方向相垂直,由所述水渣排放孔中排出的水形成水幕,水幕将绕过所述分离器腔体的混合瓦斯气进行气、水及煤渣进行分离。

进一步的,所述过滤筛板上设有筛的孔直径为1~2mm,大于此直径的煤渣由于过滤筛板的阻挡直接沉降到水渣存储器底部。

进一步的,所述的排水槽包括至少三个,平行且均匀分布设置在所述储水槽的底部,且所述排水槽的横截面是0.5~1cm×0.5~1cm的正方体;

进一步的,所述的一排水渣排水孔的孔间距为4~5cm,水渣排放孔的单孔直径为2~3mm圆形孔。

进一步的,所述自动排水装置为虹吸“U”型排水管,所述虹吸“U”型排水管的进水口和出水口的高度差H≥P/ρh,其中P为抽采管路中最大负压,ρ为水的密度,h为所述进水口与在所述存储器腔体内水面的高度差;在所述的出水口伸出存储器腔体设置,且在出水口的端部还设有堵头。

进一步的,所述水渣存储器的存储器腔体剖面为圆形;所述存储器腔体的圆形剖面直径是所述入口管道和出口管道管直径的1.5~2.5倍。

进一步的,所述入口管道通过法兰将所述的气、水、煤渣分离装置连通安装在抽采主管路的最低处。

本发明还提供一种所述煤矿瓦斯抽采管路气、水、煤渣分离装置的气、水、煤渣分离方法,具体步骤如下:

步骤一、将含有水和煤渣的混合瓦斯气通过所述的水渣存储器的入口管道排入至水渣存储器内,所述混合瓦斯气的抽采负压一般不低于13KPa;

步骤二、所述混合瓦斯气的气流在水渣存储器的存储器腔体内通过气、水、煤渣分离器进行气、水、煤渣的分离,具体气、水、煤渣分离步骤包括:

A:第一次气、水、煤渣分离:所述混合瓦斯气中直径大于1~2mm的水、煤渣由小直径入口管道进入大直径存储器腔体内时,由于风速急剧降低,实现了气煤渣第一次气、水、煤渣分离;

B:第二次气、水、煤渣分离:混合瓦斯气中的煤渣在气、水、煤渣分离器的过滤筛板的阻挡作用下,掉入所述的存储器腔体的底部;

混合瓦斯气继续进入所述气、水、煤渣分离器的分离器腔体内,分离器腔体内的吸水材料将混合瓦斯气中的水分进行充分吸收,当吸水材料的吸收饱和后,吸水材料中渗出的水存储在储水槽中,残余的煤渣进入储水槽底部的排水槽,并在水渣排放孔中排出,即为第二次气、水、煤渣分离;

C:第三次气、水、煤渣分离:从所述气、水、煤渣分离器的水渣排放口中排出的水形成了水幕;水幕将绕过所述分离器腔体残留在存储器腔体内的煤渣和水颗粒拦截,从水渣排放口排出的水及残留煤渣和水颗粒也掉入所述的存储器腔体的底部;即为第三次气、水、煤渣的分离;

步骤三、打开排渣管阀门,将滞留在水渣存储器底部的煤渣和水由排渣管排出;

步骤四、经过处理后的瓦斯气从水渣存储器的出口管道排出,进行再次利用。

进一步的,还包括所述的步骤二之后还包括排水步骤:

在瓦斯抽采初期使用堵头堵住虹吸”U”型排水管,这样可以实现抽采管路的正常抽采;随着抽采时间的增加,水渣存储器中的水渣逐渐增多;当水渣存储器中的水依次超过进水口、出水口时,由于进水口、出水口的压差作用,将堵头顶开;之后,水渣存储器中的水再增多时,水便自动由出水口排出,实现了自动排水功能,同时,由于进水口、出水口的压差作用,实现了抽采管路的压差平衡,形成了水封作用,使抽采管路正常抽采。

本发明的有益效果是:

1、本发明的水渣沉降效果好:传统的瓦斯抽采管路放水器、除渣器,均直接于管路相连,颗粒较小的煤粒在风速的作用下,还未来得及沉降被负压作用吸入抽采管路,而本发明的水渣存储器(3)的直径大于抽采管3~5倍,气、水、煤渣经过水渣存储器(3)时速度明显降低,从而使瓦斯中的水、煤渣及时沉降到水渣存储器(3)中;

2、本发明实现了气煤渣的三次自动分离:大颗粒的水煤渣在大直径水渣存储器中因风速降低实现气煤渣第一次自动分离;气、水、渣分离器的阻挡作用和吸水饱和材料的吸水作用,实现了气煤渣第二次自动分离;气、水、渣分离水幕再次拦截、降尘(小颗粒),实现了气煤渣第三次自动分离。

3、本发明实现了抽采管自动排水功能:即采用“U”型自动排水装置,利用两端压差平衡原理,实现了自动排水功能,同时起到了水封效果,确保抽采效果。

4、本发明的整体结构简单:设计巧妙,制作成本低,大大提高了瓦斯抽采效率,可在类似煤层瓦斯抽采时推广使用。

附图说明

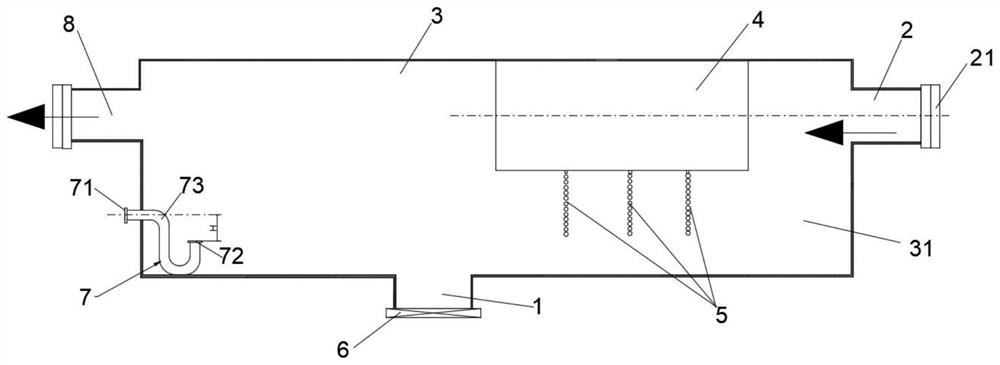

图1为本发明的结构示意图;

图2为本发明图1的左视结构示意图;

图3为本发明装置的气、水、煤渣分离器的结构示意图;

图4为本发明装置的气、水、渣分离器的侧视结构示意图;

图5是本发明装置的气、水、渣分离器的仰视结构示意图。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

本发明结构简单,设计巧妙,在瓦斯抽采过程中,瓦斯、水和煤渣的混合物先从抽采管进入水渣存储器中,气、水、渣通过直径是抽采管路数倍的水渣存储器时,风速大幅度降低实现了大部分水渣沉降,之后气、水、渣通过气、水、渣分离器的阻挡和吸水作用后水渣进一步沉降,最后在气、水、渣分离水幕的作用下细微煤渣得以沉降,实现了瓦斯、水和煤渣的自动分离;水和煤渣经过一段时间的沉淀、层析后,煤渣由排渣阀门定期排出,同时利用“虹吸原理”水通过“U”型自动排水装置自动排出,该装置实现了瓦斯抽采、气、水、渣自动分离、水自动排出、煤渣定期排出等功能,进而有效解决了抽采管路堵塞、管路积水、负压不稳定等问题,为了达到上述目的,本发明采用的具体实施例为:

实施例1,如图1-5所示,一种煤矿瓦斯抽采管路气、水、煤渣分离装置,包括

水渣存储器3、水渣存储器3的入口管道2和出口管道8,在所述渣存储器3的存储器腔体31内设置有气、水、煤渣分离器4;含有水和煤渣的混合瓦斯气通过所述的入口管道2排入至存储器腔体31内,所述的气、水、煤渣分离器4对混合瓦斯气进行气、水、煤渣的分离处理,经过分离处理后的瓦斯气由所述的出口管道8排出;在所述水渣存储器3的腔体底部设有排渣管1,在所述的排渣管1上设有排渣阀门6,将分离处理后的煤渣排出;

还包括自动排水装置7,所述的自动排水装置7设置在所述出口管道8一端的存储器腔体31底部,将分离处理后的水排出;

所述气、水、煤渣分离器4的分离器腔体43延伸设置在存储器腔体31顶面上,所述分离器腔体43的入口端与存储器腔体31的入口端的距离为300~500mm,且分离器腔体43的长度为存储器腔体31长度的1/3~1/2,,所述分离器腔体43中心线与所述的入口管道2和出口管道8的中心线重合;保证进入存储器腔体31的混合瓦斯气气流穿过气、水、煤渣分离器4。

所述的气、水、煤渣分离器4包括储水槽42和至少两个过滤筛板45,

至少两个过滤筛板45垂直安装在水渣存储器3的腔体顶面的内壁上,所述的储水槽42通过至少两个过滤筛板45安装在所述存储器腔体31内,所述的水渣存储器3的存储器腔体31顶面、至少两个过滤筛板45及储水槽42围成了所述气、水、煤渣分离器4的分离器腔体43;

在所述的过滤筛板45上设有筛孔41,所述混合瓦斯气中的煤渣在过滤筛板45的阻挡作用下,掉入所述的水渣存储器3的底部;在所述的分离器腔体43内填充设有吸水材料,吸水材料吸收穿过所述筛孔41进入所述分离器腔体43的混合瓦斯气中的水分和残余煤渣,所述吸水材料饱和后渗出的水存储在所述的储水槽42内;吸水材料主要为聚氨酯类材料,如吸水海绵等。

还包括至少一个排水槽46,所述的排水槽46设置在所述的储水槽42底面上,并与所述的储水槽42相连通,在所述的排水槽46底面上设有至少一排水渣排放孔44,水渣排放孔44将所述储水槽42中的水及少量煤渣排放至所述的水渣存储器3的存储器腔体31内;

所述的排水槽46的设置方向与所述分离器腔体43的延伸方向相垂直,由所述水渣排放孔44中排出的水形成水幕5,水幕5将绕过所述分离器腔体43的混合瓦斯气进行气、水及煤渣进行分离。

所述过滤筛板45上设有筛孔41的孔直径为1~2mm,大于此直径的煤渣由于过滤筛板45的阻挡直接沉降到水渣存储器3底部。

所述的排水槽46包括至少三个,平行且均匀分布设置在所述储水槽42的底部,且所述排水槽46的横截面是0.5~1cm×0.5~1cm的正方体;

所述的一排水渣排水孔44的孔间距为4~5cm,水渣排放孔44的单孔直径为2~3mm圆形孔。

所述自动排水装置7为虹吸“U”型排水管,所述虹吸“U”型排水管的进水口72和出水口73的高度差H≥P/ρh,其中P为抽采管路中最大负压,ρ为水的密度,h为所述进水口72与在所述存储器腔体31内水面的高度差;在所述的出水口73伸出存储器腔体31设置,且在出水口73的端部还设有堵头71。

所述水渣存储器3的存储器腔体31剖面为圆形;所述存储器腔体31的圆形剖面直径是所述入口管道2和出口管道8管直径的1.5~2.5倍。

所述入口管道2通过法兰将所述的气、水、煤渣分离装置连通安装在抽采主管路的最低处。

实施例2,本发明还提供所述煤矿瓦斯抽采管路气、水、煤渣分离装置的气、水、煤渣分离方法,包括以下步骤:

步骤一、将含有水和煤渣的混合瓦斯气通过所述的水渣存储器3的入口管道2排入至水渣存储器3内,所述混合瓦斯气的抽采负压一般不低于13KPa;

步骤二、所述混合瓦斯气的气流在水渣存储器3的存储器腔体31内通过气、水、煤渣分离器4进行气、水、煤渣的分离,具体气、水、煤渣分离步骤包括:

A:第一次气、水、煤渣分离:所述混合瓦斯气中直径大于1~2mm的水、煤渣由小直径入口管道2进入大直径存储器腔体31内时,由于风速急剧降低,实现了气煤渣第一次气、水、煤渣分离;

B:第二次气、水、煤渣分离:混合瓦斯气中的煤渣在气、水、煤渣分离器4)的过滤筛板45的阻挡作用下,掉入所述的存储器腔体31的底部;

混合瓦斯气继续进入所述气、水、煤渣分离器4的分离器腔体43内,分离器腔体43内的吸水材料将混合瓦斯气中的水分进行充分吸收,当吸水材料的吸收饱和后,吸水材料中渗出的水存储在储水槽42中,残余的煤渣进入储水槽42底部的排水槽46,并在水渣排放孔44中排出,即为第二次气、水、煤渣分离;

C:第三次气、水、煤渣分离:从所述气、水、煤渣分离器4的水渣排放口44中排出的水形成了水幕5;水幕5将绕过所述分离器腔体43残留在存储器腔体31内的煤渣和水颗粒拦截,从水渣排放口44排出的水及残留煤渣和水颗粒也掉入所述的存储器腔体31的底部;即为第三次气、水、煤渣的分离;

步骤三、排水步骤:在瓦斯抽采初期使用堵头71堵住虹吸”U”型排水管,这样可以实现抽采管路的正常抽采;随着抽采时间的增加,水渣存储器3中的水渣逐渐增多;当水渣存储器3中的水依次超过进水口72、出水口73时,由于进水口72、出水口73的压差作用,将堵头71顶开;之后,水渣存储器3中的水再增多时,水便自动由出水口73排出,实现了自动排水功能,同时,由于进水口72、出水口73的压差作用,实现了抽采管路的压差平衡,形成了水封作用,使抽采管路正常抽采。

步骤四、打开排渣管阀门6,将滞留在水渣存储器3底部的煤渣和水由排渣管1排出;

步骤五、经过处理后的瓦斯气从水渣存储器3的出口管道8排出,进行再次利用。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 煤矿瓦斯抽采管路气、水、煤渣分离装置及分离方法

- 一种煤矿瓦斯抽采管路水碴分离器