一种安装于型材上的起重小吊钩

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及船舶设备修理技术领域,具体涉及一种安装于型材上的起重小吊钩。

背景技术

某船常规修理时轴系中间轴承上盖需要打开检查和更换内部密封,需在中间轴承顶部船体适当位置焊接起吊耳板,再通过卸扣、钢丝和葫芦起吊来打开轴承上盖。由于轴承上盖正上方吊耳焊接位置恰巧排有数十根电缆,无法焊接吊耳,如果将吊耳向两侧偏斜位置焊接又将无法正确起吊轴承上盖,且热工作业时焊割热量和火花极易损伤电缆,另外该轮应具有其特殊性,故无法进行明火施工。为此根据现场时间情况设计制作专用起重小吊钩。

发明内容

本发明提出一种安装于型材上的起重小吊钩,旨在解决船舶设备修理时的吊装困难。具体的技术方案如下:

一种安装于型材上的起重小吊钩,包括一对平行间隔布置且在使用时呈竖立设置的开槽挂板、设置在每一所述开槽挂板上用于外套在型材上的且与所述型材截面形状相适配的开口槽体,所述开口槽体由相互连通的竖向开口槽和水平底槽所组成,在一对所述开槽挂板的开口槽体之间分别连接有第一桥板和第二桥板,且所述第一桥板和第二桥板分别连接在所述开口槽体内的左侧位置和右侧位置,所述第一桥板上设置有用于顶紧所述型材的第一顶紧螺钉,所述第二桥板上设置有用于顶紧所述型材的第二顶紧螺钉,每一所述开槽挂板的下部位置设置有一竖筋,一对所述开槽挂板的所述竖筋之间向下竖立连接有一卸扣挂板,所述卸扣挂板的下部位置设置有用于挂接卸扣的卸扣连接孔。

进一步的改进方案是:所述开槽挂板的开口槽体上位于所述第一桥板、第二桥板与所述开口槽体的对应连接位置分别开设有凹槽,所述第一桥板和第二桥板分别定位于所述凹槽内。

优选的,所述第一桥板、第二桥板朝向所述开口槽体内部的一面与所述开口槽体上对应位置的槽体侧面相平齐。

优选的,在一对所述开槽挂板的开口槽体之间还连接有第三桥板,所述第三桥板连接在所述开口槽体的水平底槽的槽底位置。

优选的,所述开口槽体的水平底槽上设置有用于定位所述第三桥板的凹槽,所述第三桥板朝向所述开口槽体内部的一面与所述水平底槽的槽底相平齐。

本发明中,所述卸扣挂板通过连接螺栓与所述竖筋固定连接。

本发明起重小吊钩根据型材的不同设置有不同的结构。

适用于型材为L型钢的起重小吊钩结构如下:

其中,所述型材为L型钢,所述开口槽体为L型开口槽体。

其中,所述第一桥板竖立连接在所述L型开口槽体的开口部左侧位置,所述第二桥板水平连接在所述L型开口槽体的水平底槽的右上侧位置。

其中,所述L型开口槽体的开口部设置有修型切边,所述修型切边包括设置在所述L型开口槽体的开口部右侧边的上端角部位置的第一修型切边、设置在所述L型开口槽体的开口部右侧边的下端角部位置的第二修型切边。

其中,所述L型开口槽体上的修型切边通过以下方法得到:

(1)开槽挂板的设计:在CAD绘图软件中设计好修型切边前的开槽挂板;

(2)L型钢截面模型的建立:在CAD绘图软件中设计好L型钢截面的轮廓模型;

(3)建立轮廓模型的约束条件:在CAD绘图软件中,选取L型钢截面的轮廓模型的外侧直角点作为第一约束角点,选取L型钢截面的轮廓模型的下部外侧边上远离所述第一约束角点的端点作为第二约束角点,将所述第一约束角点约束在所述L型开口槽体的开口部左侧边上,将所述第二约束角点约束在所述L型开口槽体的水平底槽的槽底上;

(4)轮廓模型的复制和移位:在CAD绘图软件中,复制多个L型钢截面的轮廓模型,并将复制出的多个L型钢截面的轮廓模型在步骤(3)的约束条件下移动至不同的位置,根据多个L型钢截面的轮廓模型的不同位置形成轮廓模型动态移位的L型钢截面包络线轮廓;

(5)修型切边的形成:检查所述L型钢截面包络线轮廓是否与所述L型开口槽体的开口部相干涉,如有干涉现象则在所述L型开口槽体的开口部相干涉位置进行修型切边,使得修型切边后的开口部边缘距离所述L型钢截面包络线轮廓的距离大于设定的距离。

其中,所述修型切边包括第一修型切边和第二修型切边。

适用于型材为T型钢的起重小吊钩结构如下:

其中,所述型材为T型钢,所述开口槽体为倒置设置的T型开口槽体。

其中,所述第一桥板水平连接在所述倒置设置的T型开口槽体的水平底槽的左上侧位置,所述第二桥板水平连接在所述倒置设置的T型开口槽体的水平底槽的右上侧位置。

其中,所述倒置设置的T型开口槽体的开口部设置有修型切边,所述修型切边包括预先设置在所述倒置设置的T型开口槽体的开口部右侧边的上端角部位置的圆弧修型切边、设置在所述倒置设置的T型开口槽体的开口部左侧边缘的上端角部位置的第三修型切边、设置在所述倒置设置的T型开口槽体的开口部左侧边缘的下端角部位置的第四修型切边;所述倒置设置的T型开口槽体的水平底槽在水平方向加宽设置以使得所述T型钢在所述水平底槽中留有左右移动的空间;在所述开槽挂板上位于所述倒置设置的T型开口槽体的水平底槽的左右两侧位置分别设置有限位筋,所述限位筋上设置有水平顶紧所述T型钢的限位螺钉。

其中,所述T型开口槽体上的修型切边通过以下方法得到:

(1)开槽挂板的设计:在CAD绘图软件中设计好修型切边前的开槽挂板;

(2)T型钢截面模型的建立:在CAD绘图软件中设计好T型钢截面的轮廓模型;

(3)建立轮廓模型的约束条件:在CAD绘图软件中,选取T型钢截面的轮廓模型的下部外侧边上的左侧端点作为第一约束端点,选取T型钢截面的轮廓模型的下部外侧边上的右侧端点作为第二约束端点;将所述第一约束端点约束在所述倒置设置的T型开口槽体的水平底槽的槽底上,将所述第二约束端点约束在所述倒置设置的T型开口槽体的开口部右侧边缘直线与所述圆弧修型切边的组合连线上;

(4)轮廓模型的复制和移位:在CAD绘图软件中,复制多个T型钢截面的轮廓模型,并将复制出的多个T型钢截面的轮廓模型在步骤(3)的约束条件下移动至不同的位置,根据多个T型钢截面的轮廓模型的不同位置形成轮廓模型动态移位的T型钢截面包络线轮廓;

(5)修型切边的形成:检查所述T型钢截面包络线轮廓是否与所述倒置设置的T型开口槽体的开口部左侧边缘的上端角部位置相干涉,如有干涉现象则在所述倒置设置的T型开口槽体的开口部左侧边缘的上端角部位置实施所述第三修型切边,并使得所述第三修型切边处的边缘距离所述T型钢截面包络线轮廓的距离大于设定的距离;检查所述T型钢截面包络线轮廓是否与所述倒置设置的T型开口槽体的开口部左侧边缘的下端角部位置相干涉,如有干涉现象则在所述倒置设置的T型开口槽体的开口部左侧边缘的下端角部位置实施所述第四修型切边,并使得所述第四修型切边处的边缘距离所述T型钢截面包络线轮廓的距离大于设定的距离。

本发明的有益效果是:

第一,本发明的一种安装于型材上的起重小吊钩,结构合理、用料少且强度好,能够可靠固定在L型钢或T型钢上,可以起重200kg以上。

第二,本发明的一种安装于型材上的起重小吊钩,结构小巧、轻便,操作简单,使用方便,无需与型钢焊接。

第三,本发明的一种安装于型材上的起重小吊钩,采用了型钢截面包络线轮廓法实现开口槽体的修型切边,修型切边后的吊钩无需从型钢的轴向插装在型钢上,可直接在型钢的任意位置用吊钩的槽口以边套入、边拐弯的方式完整套地在型钢上就位,再用顶紧螺钉固定。由此解决了一些型钢因局部节点位置焊接有加强筋板导致吊钩无法套入的问题。

附图说明

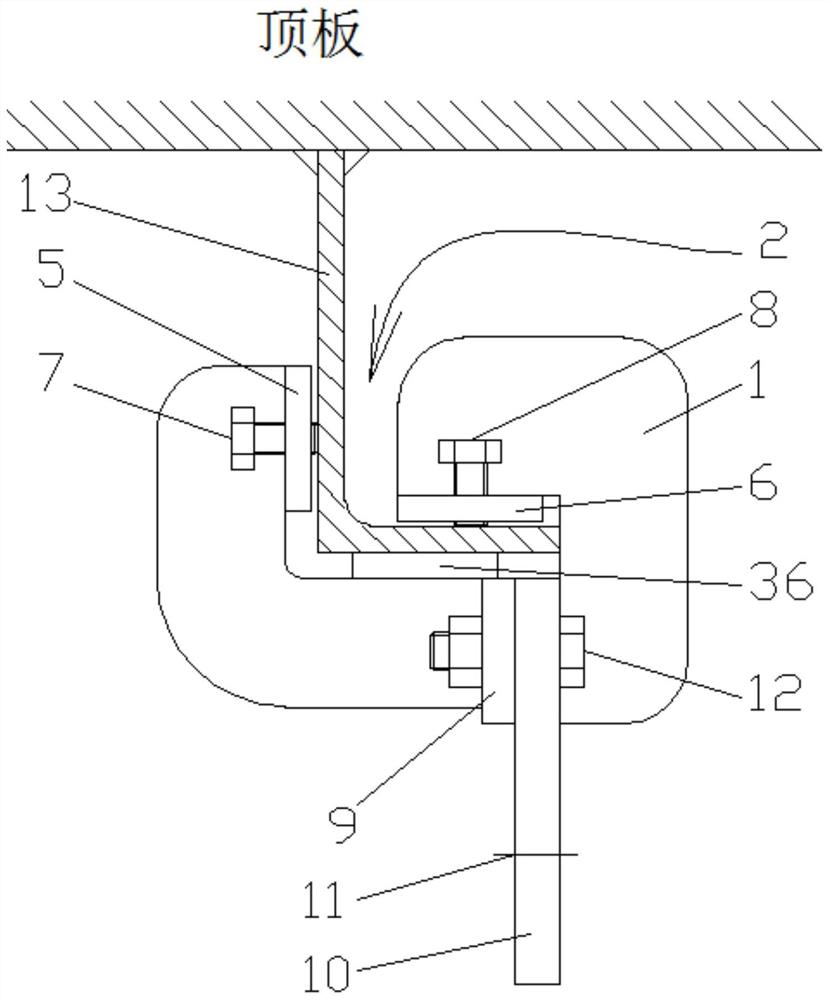

图1是本发明的一种安装于L型钢型材上的起重小吊钩的结构示意图;

图2是图1的右视图;

图3是图1中的开槽挂板的结构示意图;

图4是本发明的一种安装于T型钢型材上的起重小吊钩的结构示意图;

图5是图4的左视图;

图6是图5中的开槽挂板的结构示意图;

图7是和图8是在开槽挂板上设置桥板定位用凹槽的结构示意图;

图9是在图8的基础上进一步改进的结构示意图;

图10是图7中的开槽挂板的结构示意图;

图11是L型钢截面的轮廓模型的示意图;

图12是L型钢截面的轮廓模型在图10中的开槽挂板中形成L型钢截面包络线轮廓的示意图;

图13是图9中的开槽挂板的结构示意图;

图14是T型钢截面的轮廓模型的示意图;

图15是T型钢截面的轮廓模型在图13中的开槽挂板中形成T型钢截面包络线轮廓的示意图。

图中:1、开槽挂板,2、开口槽体,3、竖向开口槽,4、水平底槽,5、第一桥板,6、第二桥板,7、第一顶紧螺钉,8、第二顶紧螺钉,9、竖筋,10、卸扣挂板,11、卸扣连接孔,12、连接螺栓,13、L型钢,14、L型开口槽体,15、第一修型切边,16、第二修型切边,17、L型钢截面的轮廓模型,18、第一约束角点,19、第二约束角点,20、L型钢截面包络线轮廓,21、T型钢,22、T型开口槽体,23、第三修型切边,24、第四修型切边,25、左右移动的空间;26、限位筋,27、限位螺钉,28、T型钢截面的轮廓模型,29、第一约束端点,30、圆弧修型切边,31、第二约束端点,32、组合连线,33、T型钢截面包络线轮廓,34、边缘直线,35、凹槽,36、第三桥板。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例1:

如图1至15所示为本发明的一种安装于型材上的起重小吊钩的实施例,包括一对平行间隔布置且在使用时呈竖立设置的开槽挂板1、设置在每一所述开槽挂板1上用于外套在型材上的且与所述型材截面形状相适配的开口槽体2,所述开口槽体2由相互连通的竖向开口槽3和水平底槽4所组成,在一对所述开槽挂板1的开口槽体2之间分别连接有第一桥板5和第二桥板6,且所述第一桥板5和第二桥板6分别连接在所述开口槽体2内的左侧位置和右侧位置,所述第一桥板5上设置有用于顶紧所述型材的第一顶紧螺钉7,所述第二桥板6上设置有用于顶紧所述型材的第二顶紧螺钉8,每一所述开槽挂板1的下部位置设置有一竖筋9,一对所述开槽挂板1的所述竖筋9之间向下竖立连接有一卸扣挂板10,所述卸扣挂板10的下部位置设置有用于挂接卸扣的卸扣连接孔11。

进一步的改进方案是:所述开槽挂板1的开口槽体2上位于所述第一桥板5、第二桥板6与所述开口槽体2的对应连接位置分别开设有凹槽35,所述第一桥板5和第二桥板6分别定位于所述凹槽35内。

优选的,所述第一桥板5、第二桥板6朝向所述开口槽体2内部的一面与所述开口槽体2上对应位置的槽体侧面相平齐。

优选的,在一对所述开槽挂板1的开口槽体2之间还连接有第三桥板36,所述第三桥板36连接在所述开口槽体2的水平底槽4的槽底位置。

优选的,所述开口槽体2的水平底槽4上设置有用于定位所述第三桥板36的凹槽,所述第三桥板36朝向所述开口槽体2内部的一面与所述水平底槽4的槽底相平齐。

本实施例中,所述卸扣挂板10通过连接螺栓12与所述竖筋9固定连接。

本实施例起重小吊钩根据型材的不同设置有不同的结构。

适用于型材为L型钢13的起重小吊钩结构如下:

其中,所述型材为L型钢13,所述开口槽体2为L型开口槽体14。

其中,所述第一桥板5竖立连接在所述L型开口槽体14的开口部左侧位置,所述第二桥板6水平连接在所述L型开口槽体14的水平底槽4的右上侧位置。

其中,所述L型开口槽体14的开口部设置有修型切边,所述修型切边包括设置在所述L型开口槽体14的开口部右侧边的上端角部位置的第一修型切边15、设置在所述L型开口槽体14的开口部右侧边的下端角部位置的第二修型切边16。

其中,所述L型开口槽体14上的修型切边通过以下方法得到:

(1)开槽挂板的设计:在CAD绘图软件中设计好修型切边前的开槽挂板1;

(2)L型钢截面模型的建立:在CAD绘图软件中设计好L型钢面的轮廓模型17;

(3)建立轮廓模型的约束条件:在CAD绘图软件中,选取L型钢截面的轮廓模型17的外侧直角点作为第一约束角点18,选取L型钢截面的轮廓模型17的下部外侧边上远离所述第一约束角点18的端点作为第二约束角点19,将所述第一约束角点18约束在所述L型开口槽体14的开口部左侧边上,将所述第二约束角点约束19在所述L型开口槽体14的水平底槽4的槽底上;

(4)轮廓模型的复制和移位:在CAD绘图软件中,复制多个L型钢截面的轮廓模型17,并将复制出的多个L型钢截面的轮廓模型17在步骤(3)的约束条件下移动至不同的位置,根据多个L型钢截面的轮廓模型17的不同位置形成轮廓模型动态移位的L型钢截面包络线轮廓20;

(5)修型切边的形成:检查所述L型钢截面包络线轮廓20是否与所述L型开口槽体14的开口部相干涉,如有干涉现象则在所述L型开口槽体14的开口部相干涉位置进行修型切边,使得修型切边后的开口部边缘距离所述L型钢截面包络线轮廓20的距离大于设定的距离。

其中,所述修型切边包括第一修型切边15和第二修型切边16。

适用于型材为T型钢的起重小吊钩结构如下:

其中,所述型材为T型钢21,所述开口槽体2为倒置设置的T型开口槽体22。

其中,所述第一桥板5水平连接在所述倒置设置的T型开口槽体22的水平底槽4的左上侧位置,所述第二桥板6水平连接在所述倒置设置的T型开口槽体22的水平底槽4的右上侧位置。

其中,所述倒置设置的T型开口槽体22的开口部设置有修型切边,所述修型切边包括预先设置在所述倒置设置的T型开口槽体22的开口部右侧边的上端角部位置的圆弧修型切边30、设置在所述倒置设置的T型开口槽体22的开口部左侧边缘的上端角部位置的第三修型切边23、设置在所述倒置设置的T型开口槽体22的开口部左侧边缘的下端角部位置的第四修型切边24;所述倒置设置的T型开口槽体22的水平底槽4在水平方向加宽设置以使得所述T型钢21在所述水平底槽4中留有左右移动的空间;在所述开槽挂板1上位于所述倒置设置的T型开口槽体22的水平底槽4的左右两侧位置分别设置有限位筋26,所述限位筋26上设置有水平顶紧所述T型钢21的限位螺钉27。

其中,所述T型开口槽体22上的修型切边通过以下方法得到:

(1)开槽挂板的设计:在CAD绘图软件中设计好修型切边前的开槽挂板1;

(2)T型钢截面模型的建立:在CAD绘图软件中设计好T型钢截面的轮廓模型28;

(3)建立轮廓模型的约束条件:在CAD绘图软件中,选取T型钢截面的轮廓模型28的下部外侧边上的左侧端点作为第一约束端点29,选取T型钢截面的轮廓模型28的下部外侧边上的右侧端点作为第二约束端点31;将所述第一约束端点29约束在所述倒置设置的T型开口槽体22的水平底槽4的槽底上,将所述第二约束端点31约束在所述倒置设置的T型开口槽体22的开口部右侧边缘直线34与所述圆弧修型切边30的组合连线32上;

(4)轮廓模型的复制和移位:在CAD绘图软件中,复制多个T型钢截面的轮廓模型28,并将复制出的多个T型钢截面的轮廓模型28在步骤(3)的约束条件下移动至不同的位置,根据多个T型钢截面的轮廓模型28的不同位置形成轮廓模型动态移位的T型钢截面包络线轮廓33;

(5)修型切边的形成:检查所述T型钢截面包络线轮廓33是否与所述倒置设置的T型开口槽体22的开口部左侧边缘的上端角部位置相干涉,如有干涉现象则在所述倒置设置的T型开口槽体22的开口部左侧边缘的上端角部位置实施所述第三修型切边23,并使得所述第三修型切边23处的边缘距离所述T型钢截面包络线轮廓33的距离大于设定的距离;检查所述T型钢截面包络线轮廓33是否与所述倒置设置的T型开口槽体22的开口部左侧边缘的下端角部位置相干涉,如有干涉现象则在所述倒置设置的T型开口槽体22的开口部左侧边缘的下端角部位置实施所述第四修型切边24,并使得所述第四修型切边24处的边缘距离所述T型钢截面包络线轮廓33的距离大于设定的距离。

实施例2:

起重小吊钩使用方法如下:

首先对现场环境进行考察,确认起吊方案,决定采用轴承上部甲板反面的加强型钢(L型钢和T型钢)作为生力部位,制作成对吊钩,呈“八”字形起吊状态以让开正中上方的电缆架。然后精确测量L型钢和T型钢加强材尺寸和结构。本实施例的吊钩由电脑按1:1绘制和设计,设计好后数控切割吊钩板材。吊钩划线、钻孔和攻丝后组装焊接、打磨,期间严格控制尺寸和各板材相对位置。使用时,吊钩用顶紧螺钉固定于轴承盖上部位置的L型钢或T型钢上,顶紧螺钉顶住型材表面,小吊钩下部卸扣孔安装卸扣和悬挂葫芦,小吊钩成对使用,呈“八”字起吊状态,拆卸和安装轴承上盖进行修理工作。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种安装于型材上的起重小吊钩

- 一种安装于型材上的起重小吊钩