一种真空液态连续流变挤压成套设备及成形方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及金属加工技术领域,具体而言是一种真空液态连续流变挤压成套设备及成形方法。

背景技术

液态连续流变挤压属于金属直接成形的短流程加工技术,液态连续流变挤压成形方法实现了纯金属及各类有色合金产品从液态到固态的一步加工成形,对比传统热挤压成形方法,省去了金属料的搬运、预热等工序,具有短流程、高效、低成本等特点,是有色金属近终成形领域的先进技术。

虽然液态连续流变挤压具有短流程、成本低、高效等优势,但已有的液态连续流变挤压技术中,完全熔化的金属熔体需转运至中间包中,随后对中间包中的熔体进行保温处理,最后通过流道流入液态连续流变挤压机中挤压成形,而该过程中金属熔体极易发生氧化、烧损及引入有害气体杂质元素,对于易烧损、易氧化的金属及其合金,如高镁含量的铝合金、镁合金等更加严重,且杂质的引入导致金属熔体纯净度降低,并随金属熔体一起进入液态连续流变挤压机中挤压成形,对产品的性能造成损害;同时金属熔体在转运至中间包的过程中不可避免出现温度降低,需对金属熔体进行再加热及保温处理,导致生产效率低、成本高、能源浪费严重,生产流程长,限制了液态连续流变挤压短流程加工技术的应用和推广。

发明内容

根据上述技术问题,而提供一种真空液态连续流变挤压成套设备及成形方法。

本发明采用的技术手段如下:

真空熔炼设备、真空液态连续流变挤压设备、产品冷却装置和产品收取装置;

所述真空熔炼设备包括:

真空感应熔炼炉,其用于物料的真空熔炼;以及

熔炼炉真空保温流槽,其向所述真空液态连续流变挤压设备倾斜;

所述真空液态连续流变挤压设备包括:

真空电磁搅拌及超声振动中间包,其用于熔体的电磁搅拌、超声处理及保温处理,其包括电磁搅拌装置和超声振动装置,所述真空电磁搅拌及超声振动中间包的输入端与所述真空感应熔炼炉的输出端通过所述熔炼炉真空保温流槽连接;

真空液态连续流变挤压机,其用于熔体由液态变为固态的挤压成形,其输入端通过中间包真空保温流道与所述真空电磁搅拌及超声振动中间包的输出端连接;以及

产品冷却装置,其用于挤压成形产品的冷却,其输入端通过真空管道Ⅰ与所述真空液态连续流变挤压机的输出端连接;其输出端通过真空管道Ⅱ与所述产品收取装置连接。

进一步地,所述中间包真空保温流道数量与所述真空液态连续流变挤压机挤压轮的环状凹槽数量相匹配。

进一步地,所述真空管道Ⅰ和所述真空管路Ⅱ内部具有导轮槽,所述导轮槽数量与所述真空液态连续流变挤压机挤压轮的环状凹槽数量相匹配,所述导轮槽内设有多个导轮,且相临两个所述导轮之间设有上升弧面。

进一步地,所述产品收取装置包括卷取机和设置在所述卷取机与所述真空管道Ⅱ之间的引导轮。

进一步地,所述产品冷却装置具有液氮进口和液氮出口,且所述产品冷却装置的两端具有气阀。

本发明还公开了一种真空液态连续流变挤压成形方法,包括步骤:

S1、熔炼及浇注:

将配好的物料通过所述真空感应熔炼炉进行真空熔炼,待物料充分熔化后,通过所述真空保温流槽进入所述真空电磁搅拌及超声振动中间包;电磁搅拌装置以及超声振动装置对流入所述真空电磁搅拌及超声振动中间包的熔体进行电磁搅拌、超声处理及保温处理,待熔体处理完成后,使熔体流量与所述真空液态连续流变挤压机的挤压轮转速相匹配;

S2、真空液态连续流变挤压:

金属熔体通过所述中间包真空保温流道流入所述真空液态连续流变挤压机的挤压轮表面的环状凹槽与挤压轮构成的进料型腔中,所述熔体冷却,并发生动态凝固,完成挤压成形;

S3、冷却与卷取:

挤压成形产品从所述真空液态连续流变挤压机的输出端进入所述真空管道Ⅰ后,进入所述产品冷却装置,之后通过所述真空管道Ⅱ进入所述产品收取装置对挤压成形产品进行收取。

进一步地,在所述步骤S3中,所述产品冷却装置对所述挤压成形产品进行冷却或不对所述挤压成形产品进行冷却,利用挤压成形产品的余热通过所述产品收取装置对挤压成形产品进行收取。

所述的成形方法可用于超细晶/纳米晶纯合金和铝合金、镁合金、锌合金、铜合金等有色金属材料的节能、高效、短流程制备;避免熔炼、浇注、成形过程中产品的氧化烧损以及有害气体杂质元素的引入,尤其适用于易烧损、易氧化的金属及其合金,制备出的产品表面光洁,高亮无氧化。

本发明提供了一种真空液态连续流变挤压成套设备及成形方法,本发明改进了现有液态连续流变挤压设备,并实现了熔炼设备与液态连续流变挤压设备的高效结合,省去了金属熔体的转移、再加热等工序,避免了金属熔体在熔炼、浇注、成形过程中因高温导致的氧化、烧损以及有害气体杂质元素的引入,尤其适用于易烧损、易氧化的金属及其合金,如高镁含量的铝合金、镁合金等,制备出的产品内部无氧化夹杂,表面光洁,高亮无氧化;同时,设备紧凑、节约能源,缩短了生产流程,大幅降低了生产成本,更易于大规模工业化连续生产。

较现有技术相比,本发明具有以下优点:

1、本发明成套设备与现有的液态连续流变挤压设备相比,省去了金属熔体的转运、再加热等工序,设备紧凑、节约能源,生产效率大幅提高。

2、本发明方法避免熔炼、浇注、成形过程中产品的氧化烧损以及有害气体杂质元素的引入,尤其适用于易烧损、易氧化的金属及其合金,制备出的产品内部无氧化夹杂,表面光洁,高亮无氧化。

3、本发明可用于高性能的超细晶/纳米晶纯合金和铝合金、镁合金、锌合金、铜合金等有色金属材料的节能、高效、短流程制备。

基于上述理由本发明可在金属加工等领域广泛推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

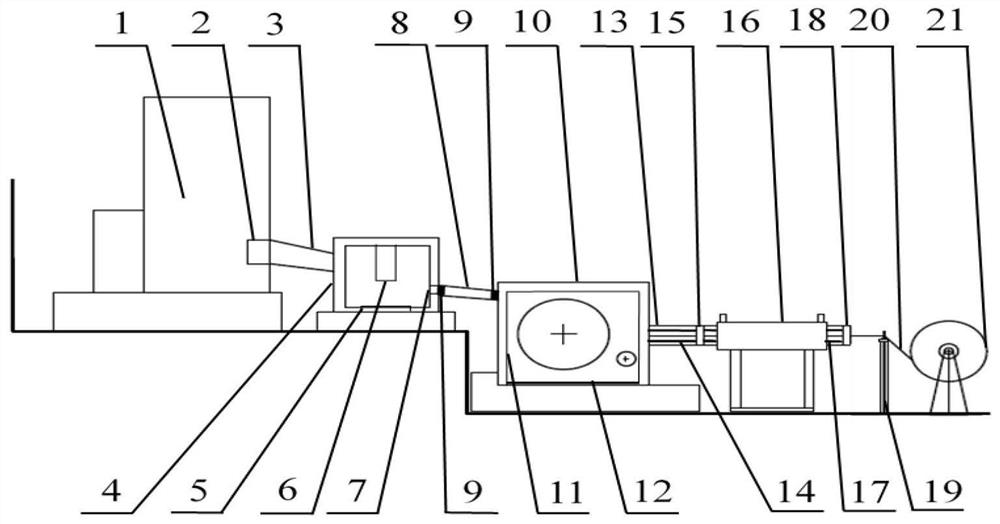

图1为本发明实施例1和实施例2中一种真空液态连续流变挤压成套设备结构示意图。

图2为本发明实施例1和实施例2中导轮结构示意图。

图3为本发明实施例1和实施例2中挤压轮表面环形凹槽示意图。

图4为本发明实施例1和实施例2中中间包真空保温流道示意图。

图5为本发明实施例2中现有液态连续流变挤压与本发明制备的Al-5Mg(wt.%)合金微观组织对比图,(a为现有液态连续流变挤压方法制备的合金,b为本发明制备的合金)。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

实施例1

如图1~5所示,一种真空液态连续流变挤压成套设备,包括:真空熔炼设备、真空液态连续流变挤压设备、产品冷却装置和产品收取装置;

所述真空熔炼设备包括:

真空感应熔炼炉1,其用于物料的真空熔炼;其输出端处具有电磁阀Ⅰ2;以及

熔炼炉真空保温流槽3,其向所述真空液态连续流变挤压设备倾斜;

所述真空液态连续流变挤压设备包括:

真空电磁搅拌及超声振动中间包4,其用于熔体的电磁搅拌、超声处理及保温处理,其包括电磁搅拌装置5和超声振动装置6,所述真空电磁搅拌及超声振动中间包4的输入端与所述真空感应熔炼炉1的输出端通过所述熔炼炉真空保温流槽3连接;所述真空电磁搅拌及超声振动中间包4的输出端具有电磁阀Ⅱ7;

真空液态连续流变挤压机10,其用于熔体由液态变为固态的挤压成形,其输入端通过中间包真空保温流道8与所述真空电磁搅拌及超声振动中间包的输出端连接;所述中间包真空保温流道8的两端具有耐高温橡胶垫9;

产品冷却装置16,其用于挤压成形产品的冷却,其输入端通过真空管道Ⅰ13与所述真空液态连续流变挤压机10的输出端连接;所述产品冷却装置16具有液氮进口和液氮出口,且所述产品冷却装置的两端分别具有气阀Ⅰ15和气阀Ⅱ18。

所述产品冷却装置16的输出端与真空管路Ⅱ17的一端连通;

所述产品收取装置包括卷取机21和设置在所述卷取机21与所述气阀Ⅱ18之间的引导轮19。所述中间包真空保温流道8数量与所述真空液态连续流变挤压机10的挤压轮的环状凹槽数量相匹配。如图3~4所示挤压轮的环状凹槽数量为2个,所述中间包真空保温流道8的数量为2个。

所述真空管道Ⅰ13和所述真空管路Ⅱ17内部具有导轮槽,所述导轮槽数量与所述真空液态连续流变挤压机10的挤压轮的环状凹槽数量相匹配,所述导轮槽内设有多个导轮14,且相临两个所述导轮之间设有上升弧面。

实施例2

如图1~5所示,一种真空液/固连续流变挤压成形方法,包括如下步骤:

S1、熔炼及浇注,将配好的金属料通过真空感应熔炼炉1进行真空熔炼,待金属料充分熔化后,打开金属熔体出口处的电磁阀Ⅰ2,通过所述熔炼炉真空保温流槽3进入所述真空电磁搅拌及超声振动中间包4;打开电磁搅拌装置5以及超声振动装置6对流入所述真空电磁搅拌及超声振动中间包4的金属熔体进行电磁搅拌、超声处理及保温处理,待熔体处理完成后,打开电磁阀Ⅱ7调控金属熔体流量并与所述真空液态连续流变挤压机10的挤压轮转速相匹配。金属料采用高纯铝(99.994%)、高纯镁锭(99.9%),按照合金成分Al-5Mg(wt.%),在真空感应熔炼炉1中制备Al-5Mg(wt.%)合金熔体,熔炼温度为750℃,在此过程中,将真空电磁搅拌及超声振动中间包4保温至750℃,同时打开电磁搅拌装置5及超声振动装置6对熔体进行电磁搅拌及超声振动处理。

S2、真空液态连续流变挤压,金属熔体通过中间包真空保温流道8流入真空液态连续流变挤压机10挤压轮表面环状凹槽与挤压轮构成的进料型腔中,通过挤压轮和挤压靴的冷却系统实现金属熔体的冷却,使其发生动态凝固,通过挤压轮槽与金属料的摩擦带动金属料向前流动通过挤压模具,完成挤压成形。在此过程中对所述真空液态连续流变挤压机10进行抽真空处理,转速调至10r/min,合金熔体经过中间包真空保温流道8流入真空液态连续流变挤压机10的挤压型腔中,通过

S3、冷却与卷取,挤压成形产品挤压成形后,打开气阀Ⅰ15,产品通过真空管道Ⅰ13内部的导轮槽进入产品冷却装置16,通过产品冷却装置16内的液氮可对连续生产出的合金杆材进行冷却;杆材通过气阀Ⅱ18后,再通过所述导轮19和卷取机21对已冷却的挤压成形产品20进行收取。

如图5所示,对比现有液态连续流变挤压与本发明制备的Al-5Mg(wt.%)合金,本发明制备的Al-5Mg(wt.%)合金晶粒为更细小的等轴晶粒,且内部无氧化夹杂,表面光洁,高亮无氧化,力学性能优于现有液态连续流变挤压设备所制备的杆材。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种真空液态连续流变挤压成套设备及成形方法

- 一种真空液态连续流变挤压成套设备