自动化膜移除的系统和方法

文献发布时间:2023-06-19 12:24:27

优先权信息

本申请要求于2018年10月15日提交的序列号为62/745823的美国临时专利申请的优先权,该美国临时专利申请通过引用并入本文中。

技术领域

本公开大体上涉及自动化制造,并且更具体地,涉及在复合铺层(layup)或其它过程期间移除多种保护膜的系统和方法。

背景技术

复合层压构件大体上包括组装在一起的多个复合材料层或层片,以提供具有改进的工程性质的复合构件。复合构件典型地通过将多个层片彼此上下地堆叠直到实现期望的厚度和形状来制造。例如,制造过程典型地包括将复合材料层片切割成期望的形状,逐层堆叠层片,并且在各个额外的层片在先前堆叠的层片上方成层之后压实层片。复合材料层片可利用预浸渍树脂生产,该预浸渍树脂由可移除的聚膜(polyfilm)覆盖,该聚膜在层片的至少一侧上方延伸,并且这便于在铺层之前处理材料。在复合构件的制造期间,在随后的层片堆叠在先前成层的层片的顶部上之前,聚膜从复合材料层片移除。

常规地,从复合层移除(多个)背衬层是由个体执行的人工过程。因此,从复合层人工地分离和移除(多个)背衬层依赖于个体的技能,以确保背衬层被恰当且迅速地移除。此外,在人工过程中经常使用尖锐物体,以用于释放背衬层并随后将背衬层从复合层移除。照此,人工地释放和移除(多个)背衬层为繁重的,并且可引起对复合材料的损坏;此外,对于从复合层松开和/或移除(多个)背衬层而言,人工过程可没有时间和/或成本效益。另外,释放和移除(多个)背衬层的人工过程可缺乏可重复性和可靠性。简而言之,聚膜在已堆叠各个层片之后的移除可为耗时且费力的任务,并且迄今为止,自动化努力未能以可接受的一致性水平完成整个聚膜的移除。

除了复合构件的制造之外,还存在无数其它制造过程,其中必须在过程期间或过程结束时移除聚膜。能够可靠地移除聚膜的自动化系统为合乎期望的。

发明内容

方面和优点将在以下描述中得到部分阐述,或可根据描述而为显然的,或可通过实践本发明而了解。

根据本公开的一个实施例,提供一种用于将层从层组件分离的系统。层组件包括背衬层和材料层。系统包括具有控制器和端部执行器的自动化机器。分离工具附接到自动化机器的端部执行器。分离工具包括具有外面的移位部件,该移位部件构造成通过使背衬层的部分移位而在背衬层与材料层之间建立空隙。分离层还包括固连部件,该固连部件构造成与背衬层的移位部分建立机械连接。

根据本公开的另一实施例,提供一种用于将层从层组件分离的方法。方法包括将层组件的部分放置在将该部分保持就位的组件表面上。层组件包括背衬层和材料层。附接到机器的分离工具与背衬层的表面部分接触。启动分离工具,以便在背衬层与材料层之间产生空隙,从而造成背衬层的移位部分。与背衬层的移位部分建立机械连接,并且分离工具沿选定方向移动,以移除固连的背衬层并暴露材料层的整体。

根据本公开的另一实施例,提供一种用于实现复合层压组件的自动化铺层的方法。方法包括将树脂的部分施加在组件表面上,该树脂与预浸渍到第一复合层片中的树脂类型相同。由第一复合层片的面限定的第一未覆盖表面定位成与组件表面上的树脂的部分接触并与背离组件表面的背衬层接触。采用利用分离工具的自动化系统,以将背衬层从第一复合层片分离,并且处置背衬层。第二复合层片放置在第一复合层片上,第二复合层片取向成使得第二复合层片的未覆盖表面与第一复合层片的第二未覆盖表面接触。再次采用利用分离工具的自动化系统,以将背衬层从第二复合层片分离,并且处置背衬层。

参考以下描述和所附权利要求书,这些和其它特征、方面和优点将变得更好理解。并入本说明书中并构成本说明书的部分的附图图示本发明的实施例,并与描述一起用于阐释本发明的某些原理。

附图说明

在参考附图的说明书中阐述本发明(包括其最佳模式)的针对本领域普通技术人员的完整且能够实现的公开,在附图中:

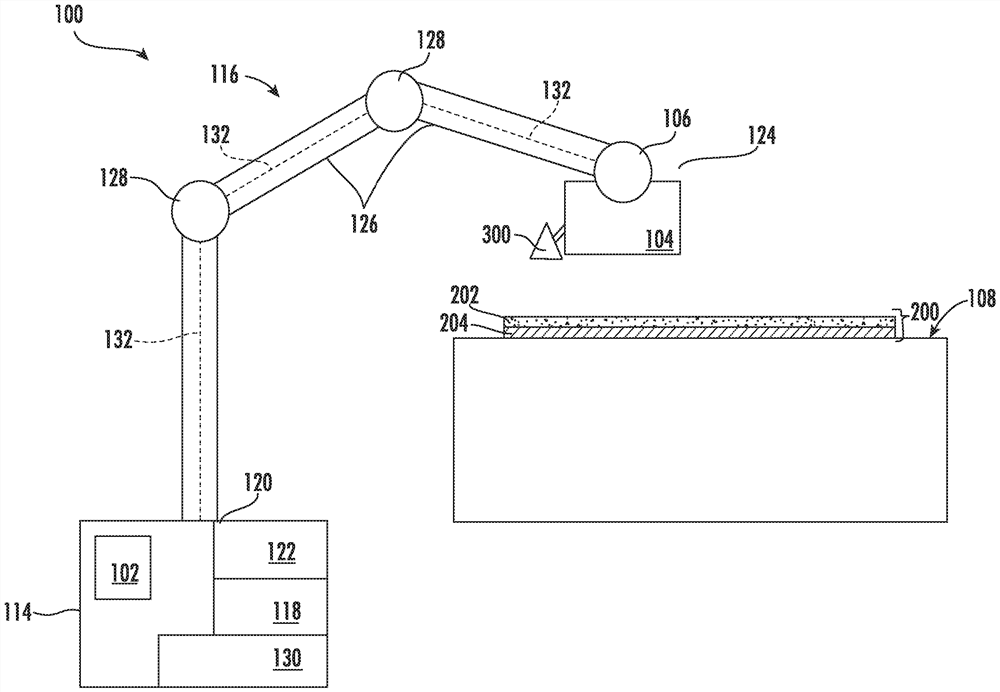

图1示出用于将层从层组件分离的示例性自动化系统;

图2示出与层组件接触的用于将层从层组件分离的图1的示例性自动化系统;

图3示出在组件表面上方的位置的用于将层从层组件分离的图1的示例性自动化系统;

图4示出移除背衬层的图3的示例性自动化系统;

图5示出诸如用于在图1-4的示例性系统中使用的示例性分离工具的横截面视图;

图6示出在背衬层与材料层之间产生空隙的图5的示例性分离工具;

图7示出机械地固连背衬层的图5的示例性分离工具;

图8示出诸如用于在图1-4的系统中使用的分离工具的另一示例的横截面视图;

图9示出在不穿透的情况下机械地固连背衬层的诸如用于在图1-4的系统中使用的分离工具的另一示例的横截面视图;

图10示出诸如用于在图1-4的示例性系统中使用的示例性分离工具的横截面视图;

图11示出具有固定的固连部件的诸如用于在图1-4的示例性系统中使用的示例性分离工具的横截面视图;

图12示出具有固定的固连部件的诸如用于在图1-4的示例性系统中使用的示例性分离工具的横截面视图;

图13示出具有可变形的移位部件和固定的固连部件的诸如用于在图1-4的示例性系统中使用的示例性分离工具的横截面视图;

图14示出利用充气机构建立空隙的诸如用于在图1-4的系统中使用的分离工具的另一示例的横截面视图;

图15示出诸如用于在图1-4的示例性系统中使用的构造为真空辊的示例性端部执行器;

图16描绘诸如用于在图1-4的示例性系统中使用的示例性控制器;

图17提供根据本公开的示例性实施例的用于将层从层组件分离的流程图;以及

图18提供根据本公开的示例性实施例的用于实现复合层压组件的自动化铺层的流程图。

在本说明书和附图中重复使用参考字符旨在表示本发明的相同或类似的特征或元件。

具体实施方式

现在将详细地参考本发明的实施例,其一个或多个示例在附图中图示。各个示例通过本发明的阐释而非本发明的限制的方式提供。实际上,对本领域技术人员而言将显而易见的是,在不脱离本发明的范围或精神的情况下,可在本发明中作出多种修改和变型。例如,图示或描述为一个实施例的部分的特征可与另一实施例一起使用以产生再一个另外的实施例。因此,意图的是,本发明涵盖如归入所附权利要求书及其等同体的范围内的这样的修改和变型。

如本文中使用的,用语“第一”、“第二”和“第三”可以可互换地使用,以将一个构件与另一个构件区分开,并且不旨在表示个体构件的位置或重要性。

在本公开中,当层被描述为“在另一层或基底上”或“在另一层或基底上方”时,将理解的是,层可彼此直接地接触或者在层之间具有另一层或特征,除非明确相反地陈述。因此,这些用语仅描述层相对于彼此的相对位置,而并不一定意味着“在...的顶部上”,因为在上方或下方的相对位置取决于装置相对于观察者的取向。

如本文中使用的,用语“聚膜”大体上包括膜,该膜由下者制成但不限于下者:均聚物、共聚物(诸如例如嵌段、接枝、随机和交替共聚物)和三元共聚物,及其混合物和修改。此外,除非另外具体地限制,否则用语“聚膜”将包括所有可能的几何聚合物构造。这些构造包括但不限于等规、间规以及随机对称。

在一个方面中,提供一种用于在由多个复合材料层片形成复合铺层结构时使用的铺层系统,该多个复合材料层片包括粘附有背衬层的最外复合材料层片。系统包括机器人装置和联接到机器人装置的端部执行器。端部执行器包括设计成通过在复合层与背衬层之间形成空隙来移除背衬层的分离工具和用以机械地固连背衬层的器件。机器人装置构造成相对于复合铺层结构平移执行器,使得背衬层从最外复合材料层片剥离。

现在参考附图,图1为本公开的一个实施例的简化图。在该实施例中,自动化机器100连接到控制器102并且具有附连到可移动构件106的端部执行器104。分离工具300附连到端部执行器104。可移动构件106构造成将端部执行器104放置到选定位置中,以在由第一工作支承件108定位的层叠堆200上执行期望的功能。

再次参考图1,端部执行器104可为用于提升层叠堆200的部分的装置、设计成分离层叠堆200的部分的切割装置,或设计成与层叠堆200相互作用的任何其它器具。例如,在设计成用于提升层叠堆200的部分的实施例中,端部执行器104可为冲击式夹持器(诸如机械夹持器或气动夹持器);进入式夹持器(诸如针夹持器或销夹持器);收缩式夹持器(诸如真空夹持器、磁性夹持器或电粘夹持器);接触式夹持器(诸如胶合夹持器或冷冻夹持器),或它们的任何组合。同样,在设计成分离层叠堆200的部分的实施例中,示例性端部执行器104可为超声切割器、刀片切割器、钻头切割器、激光切割器、等离子切割器、线切割器或喷水切割器。在再一些其它示例性实施例中,端部执行器104可包括钻机、去毛刺工具、焊接机、喷雾器、压印器或驱动器。在再一些其它实施例中,端部执行器104可为具有多个工具或夹持器的装置,该多个工具或夹持器设计成完成指定的操作。

仍然参考图1的端部执行器104,并且参考图15,描绘端部执行器104的实施例,其示出构造为使得能够提升层叠堆200的部分的真空辊500的端部执行器104。在该示例性实施例中,真空辊500经由附接结构502附接到可移动构件106。支承臂504固连到附接结构502并且安装穿孔滚筒506。功率、真空以及命令由线缆和软管510递送至真空辊500。穿孔滚筒在控制器102(未示出)的命令下由伺服马达508旋转。定位和功能输入从附连的传感器512提供至控制器。分离工具300在能够与层叠堆200(未示出)接触的选定位置联接到真空辊500。

图1的层叠堆200包括背衬层202和材料层204。在一个实施例中,背衬层202大体上是指可移除的聚膜,但还可包括其它可移除的材料;例如,离型纸、蜡纸、可剥离涂层系统以及掩蔽胶带。材料层204是指在最终产品的生产中使用的材料或最终产品本身。例如,在一些实例中,材料层204可为预浸渍复合层片。在再一些其它实例中,材料层204可为但不限于金属物体、玻璃板或数字显示器。

图1-4描绘本公开的示例性实施例的顺序操作。描绘的示例性操作涉及由多个预浸渍复合材料层片形成复合铺层结构。在示例性操作中,由层叠堆200表示的预浸渍复合材料的期望部分已从预浸渍复合材料的库存(未描绘)分离,并且图1示出在层叠堆200上方的位置的端部执行器104。在该实例中,端部执行器104构造为用于提升层叠堆200的部分的装置,诸如如图15中描绘的真空辊。图2示出在端部执行器104已捕获层叠堆200的部分并且自动化机器100已从第一工作支承件108提升该部分之后的自动化机器100。在图2和图3之间,自动化机器从第一工作支承件108前进至第二工作支承件110。图3描绘将层叠堆200的部分保持在由第二工作支承件110支承的组件表面112上方的端部执行器104。

在本实例中,组件表面112描绘但不限于阳模,该阳模设计成将材料层204成形为生产的构件的期望形状。除了描绘的阳模之外,组件表面112还可为平坦表面或阴模。在一些实施例中,组件表面112利用相容树脂处理,以便产生固连基底,以用于保持材料层204的第一层片。对于其中材料层204为预浸渍复合材料的实例而言,相容树脂可与预浸渍复合纤维的树脂相同,以便消除额外的粘合剂元件的引入。在一些实例中,组件表面可在外部或内部被加热。在再一些其它实例中,材料层204可通过在组件表面112处产生真空或磁场而由组件表面112保持。

在图4中,层叠堆200已定位在组件表面112上,分离工具300已捕获背衬层202,并且自动化机器100正在将背衬层202从材料层204分离。

现在参考图5,提供分离工具300的实施例的近视横截面视图。分离工具300经由附接结构302联接到端部执行器104,附接结构302继而联接到支承柱304。支承柱第一端部306联接到移位部件308。移位部件308形成为以便实现空隙在背衬层202与材料层204之间的建立。在图5的描绘的实施例中,当配合面320与背衬层202接触并且通过附接的真空联接器326(其经由真空管线132可操作地联接到支承结构130)抽吸真空时,背衬层202的移位响应于在移位部件308的内面312与背衬层202之间的空隙310中产生真空而发生。选择空隙310的深度D,以便实现背衬层202的移位部分(图6;206)的机械固连。在一些实施例中,可合乎期望的是,确保背衬层202的足够部分移位,以在固连机构不穿透材料层204的情况下实现机械固连。

仍然参考图5,至少一个促动器314联接到移位部件308的外面322。促动器314构造成在由控制器102引导时通过密封部件318驱动和缩回固连部件316。在由图5表示的示例中,固连部件316为多个针。

图6描绘背衬层202的移位部分206。该移位部分206的形成造成在背衬层202与材料层204之间产生空隙208。如上文论述的,尽管背衬层202的移位可通过在移位部件308内建立真空来完成,但是在某些实施例中,可包括额外的结构(未示出),由此移位由背衬层202与材料层204之间压缩气体的引入引起。

图7描绘如下的示例性实施例:其中多个促动器314已驱动多个固连部件316通过背衬层202的移位部分206并进入背衬层202与材料层204之间的空隙208。该动作在固连部件316与移位部分206之间建立机械连接,以将分离工具300联接到背衬层202。在由图7描绘的实施例中,固连部件316为至少一个针,该至少一个针选择为确保在不挠曲或断裂的情况下一致地穿透背衬层202;例如,绣花针。在其它实施例中,固连部件316可为至少一个柳叶刀。

图8描绘备选的实施例,由此固连部件316为单个弯曲针或钩,该单个弯曲针或钩具有第一端部和与其相反的第二端部。在该示例中,单个促动器314驱动单个固连部件,该单个固连部件在两个位置穿过背衬层202的移位部分(未示出)并且进入接收器端口324,接收器端口324在与促动器314相反的点处联接到移位部件308。该动作在固连部件316与移位部分(未示出)之间建立机械连接。

图9描绘本公开的备选实施例,由此固连部件316为夹持元件。在该实例中,固连部件316不穿透背衬层202。替代地,促动器314在分离一百八十度的点处联接到移位部件308。相对的促动器314将固连部件316朝向彼此驱动,从而以夹紧夹持捕获背衬层202的移位部分(未示出)的部分。该动作在固连部件316与移位部分(未示出)之间建立机械连接。

图10描绘本公开的备选实施例,由此固连部件316为装备有刺穿部件332的夹持元件。在该实例中,促动器314在分离一百八十度的点处联接到移位部件308。相对的促动器314将固连部件316朝向彼此驱动,从而以夹紧夹持(由刺穿部件332增强)捕获背衬层202的移位部分(未示出)的部分。该动作在固连部件316与移位部分(未示出)之间建立机械连接。应当认识到的是,刺穿部件332可为能够刺穿背衬层202的任何突起,诸如针或柳叶刀。

图11描绘本公开的备选实施例,由此固连部件316被固定。在该示例性实施例中,多个固连部件316联接到移位部件308的内面312。背衬层202的部分的移位使移位部分(未示出)由固连部件316刺穿。应当认识到的是,固连部件316可为能够刺穿背衬层202的任何突起,诸如针或柳叶刀。

图12描绘本公开的备选实施例,由此固连部件316被固定。在该示例性实施例中,固连部件316为带倒钩的部件并且联接到移位部件308的内面312。背衬层202的部分的移位使移位部分(未示出)由固连部件316刺穿。应当认识到的是,固连部件316可为能够刺穿背衬层202的任何带倒钩的突起,诸如带倒钩的针或带倒钩的柳叶刀。

图13A和图13B描绘本公开的备选实施例,其中移位部件308为可变形的。在该示例性实施例中,多个固连部件316联接到移位部件308的内面312。在通过附接的真空联接器326抽吸真空时,背衬层202的部分移位,并且移位部件308被朝向移位部分206抽吸。移位部件308的变形(如图13B中示出的)使多个固连部件316刺穿并机械地固连背衬层202。应当认识到的是,固连部件316可为能够刺穿背衬层202的任何突起,诸如针或柳叶刀。

图14描绘本公开的备选实施例,由此当配合面320与背衬层202接触时,背衬层202的移位响应于在背衬层202与材料层204之间注入气体而发生。在该备选实施例中,中空针328由促动器330插入在背衬层202与材料层204之间。加压气体经由气体管线132递送至中空针328,气体管线132可操作地联接到支承结构130。加压气体由中空针328递送至背衬层202与材料层204之间,以使背衬层的足够部分移位,以便实现移位部分的机械固连。在一些实施例中,可合乎期望的是,确保背衬层202的足够部分移位,以在固连机构不穿透材料层204的情况下实现机械固连。

现在参考图17,该图为用于将层从层组件或层叠堆分离的方法(600)的流程图,层组件包括背衬层和材料层。示例性方法(600)包括:在(602)处将层组件的部分放置在将该部分保持就位的组件表面上;以及在(604)处使分离工具与背衬层的表面上的部分接触,分离工具附接到机器。示例性方法(600)包括:在(606)处启动分离工具,以便在背衬层与材料层之间产生空隙,从而造成背衬层的移位部分;以及在(608)处与背衬层的移位部分建立机械连接。另外,示例性方法(600)包括在(610)处使分离工具沿选定方向移动,以便移除固连的背衬层并且暴露材料层的整体。

现在参考图18,呈现用于实现复合层压组件的自动化铺层的方法(700)的流程图。示例性方法(700)包括:在70b2处将树脂的部分施加在组件表面上,该树脂与预浸渍到第一复合层片中的树脂类型相同;以及在(704)处将由第一复合层片的面限定的第一未覆盖表面定位成与组件表面上的树脂的部分接触并与背离组件表面的背衬层接触。示例性方法(700)包括:在(706)处利用采用分离工具的自动化系统来将背衬层从第一复合层片分离;在(708)处移除背衬层,从而暴露第一复合层片的第二未覆盖表面;以及在(710)处处置背衬层。另外,示例性方法(700)包括:在(712)处将第二复合层片放置在第一复合层片上,第二复合层片取向成使得第二复合层片的未覆盖表面与第一复合层片的第二未覆盖表面接触;以及在(714)处利用自动化系统来将背衬层从第二复合层片分离。可添加额外的材料层,直到已实现期望数量的复合层片。

再次参考图1,在示出的实施例中,自动化机器100为关节式机器人臂组件。描绘的示例性机器人臂组件大体上包括基部114、机器人臂116以及可移动构件106。基部114大体上包括促动器包118和控制器102。控制器102可操作地联接到促动器包118,以用于控制自动化机器100的操作。另外,控制器102可以可操作地联接到可移动构件106和/或一个或多个传感器(未示出),该一个或多个传感器附接到机器人臂116和/或可移动构件106或者嵌入在机器人臂116和/或可移动构件106中。此外,机器人臂116大体上在根部端部120与远侧端部124之间延伸。如将在下文更详细地阐释的,机器人臂116包括在根部端部120处的附接区段122,其中对于描绘的实施例而言,附接区段122附接到基部114的促动器包118。另外,机器人臂116包括端部执行器104,端部执行器104在远侧端部124处联接到可移动构件106。

此外,描绘的示例性自动化机器100的机器人臂116大体上由多个连杆126和多个连结部128形成,其中多个连杆126顺序地布置并且利用多个连结部128可移动地联接到彼此。多个连杆126中的至少某些能够与促动器包118一起操作,使得促动器包118的一个或多个促动器或马达(未示出)可控制机器人臂116的操作(诸如位置和/或取向)。然而,在其它实施例中,可提供任何其它合适的构造,以用于操纵或以其它方式控制示例性自动化机器100的机器人臂116的多个连杆126。

此外,如描绘的,基部114包括一个或多个支承结构130,一个或多个支承结构130能够与端部执行器104一起操作,以用于辅助端部执行器104并执行某些操作。例如,当端部执行器104构造为焊接机时,一个或多个支承结构130可包括例如气体供应源、线供应源、电功率供应源等。当端部执行器104构造为采用真空的收缩式夹持器时,一个或多个支承结构130可包括联接到真空管线132的真空泵。

在另外的实施例中,自动化机器100可为任何其它合适形式的自动化机器。例如,自动化机器100可为笛卡尔机器人、scara机器人、圆柱坐标型机器人、极坐标型机器人或delta机器人。

在一些实例中,材料层204可为陶瓷基体复合(CMC)材料。CMC材料更常用于多种高温应用。例如,因为CMC材料可耐受相对极端的温度,所以特别感兴趣的是利用由CMC材料制成的构件替换燃气涡轮发动机的燃烧气体流动路径内的构件。典型地,CMC材料包括嵌入在基体材料(诸如碳化硅(SiC)、硅、二氧化硅、氧化铝或它们的组合)中的陶瓷纤维。可将CMC材料的层片铺层,以形成预成型构件,该预成型构件可然后经历热处理(诸如固化或烧尽),以在预成型件中产生高碳化残留物,并且经历随后的化学处理(诸如利用硅熔融渗透),以获得由CMC材料形成的构件,该CMC材料具有期望的化学成分。

图16提供代表控制器102的示例性计算系统400的框图,控制器102可用于实施根据本公开的示例性实施例的本文中描述的方法和系统。如示出的,计算系统400可包括一个或多个计算装置402。一个或多个计算装置402可包括一个或多个处理器404以及一个或多个存储器装置406。一个或多个处理器404可包括任何合适的处理装置,诸如微处理器、微控制器、集成电路、逻辑装置,或其它合适的处理装置。一个或多个存储器装置406可包括一个或多个计算机可读介质,其包括但不限于非暂时性计算机可读介质、RAM、ROM、硬盘驱动器、闪速驱动器,或其它存储器装置。

一个或多个存储器装置406可储存能够由一个或多个处理器404访问的信息,该信息包括可由一个或多个处理器404执行的计算机可读指令408。指令408可为任何指令集,该任何指令集在由一个或多个处理器404执行时使一个或多个处理器404执行操作。指令408可为以任何合适的编程语言编写的软件,或者可以以硬件实施。在一些实施例中,指令408可由一个或多个处理器404执行,以使一个或多个处理器404执行操作,诸如实施上文提到的过程中的一个或多个。

(多个)存储器装置404可进一步储存数据410,数据410可由(多个)处理器404访问。例如,数据410可包括用于燃气涡轮发动机的共享数据的第三实例,如本文中描述的。根据本公开的示例性实施例,数据410可包括一个或多个表、函数、算法、模型、方程等。

一个或多个计算装置402还可包括通信接口412,通信接口412用于例如与系统的其它构件通信。通信接口412可包括用于与一个或多个网络对接的任何合适的构件,包括例如发射器、接收器、端口、控制器、天线,或其它合适的构件。

本文中论述的技术参考基于计算机的系统和由基于计算机的系统采取的动作,以及发送至和发送自基于计算机的系统的信息。本领域普通技术人员将认识到,基于计算机的系统的固有灵活性允许构件之间和之中有许多种可能的任务和功能的划分、组合以及构造。例如,本文中论述的过程可使用单个计算装置或组合工作的多个计算装置来实施。数据库、存储器、指令以及应用程序可在单个系统上实施或者横跨多个系统分布。分布式构件可顺序或并行地操作。

本发明的另外的方面由以下条款的主题提供:

1. 一种用于将层从层组件分离的自动化系统,层组件包括背衬层和材料层,系统包括:具有控制器和端部执行器的自动化机器;以及附接到自动化机器的端部执行器的分离工具,分离工具包括:移位部件,其构造成通过使背衬层的部分移位而在背衬层与材料层之间建立空隙,移位部件进一步包括移位部件外面;以及固连部件,其构造成与背衬层的移位部分建立机械连接。

2. 任何前述条款的自动化系统,其中分离工具进一步包括联接到移位部件外面的促动器,并且其中固连部件为多个针,并且其中促动器构造成通过密封部件驱动和缩回多个针,从而穿透背衬层的移位部分。

3. 任何前述条款的自动化系统,其中分离工具进一步包括联接到移位部件外面的促动器,并且其中固连部件为柳叶刀,并且其中促动器构造成通过密封部件驱动和缩回柳叶刀,从而穿透背衬层的移位部分。

4. 任何前述条款的自动化系统,其中分离工具进一步包括:联接到移位部件外面的促动器;密封部件;联接到移位部件外面的接收器端口;并且其中固连部件为针,针具有第一端部部分和与其相反的第二端部部分,并且其中促动器构造成驱动和缩回针,以便驱动针的第一端部部分通过密封部件,从而穿过背衬层的移位部分,并且进入接收器端口,同时固持第二端部部分。

5. 任何前述条款的自动化系统,其中分离工具进一步包括联接到移位部件外面的多个促动器,并且固连部件为多个夹持元件,并且其中多个促动器构造成驱动和缩回多个夹持元件,以便在相对的夹持元件之间夹持背衬层的移位部分。

6. 任何前述条款的自动化系统,其中权利要求1的自动化系统,其中分离工具进一步包括联接到移位部件的真空联接器,并且其中真空联接器可操作地联接到真空管线。

7. 任何前述条款的自动化系统,其中分离工具进一步包括:联接到移位部件外面的促动器;中空针;以及可连通地联接到中空针的气体管线,并且其中促动器构造成将中空针的部分插入在背衬层与材料层之间。

8. 任何前述条款的自动化系统,进一步包括构造有固连基底的组件表面。

9. 一种用于将层从层组件分离的方法,层组件包括背衬层和材料层,方法包括:将层组件的部分放置在将该部分保持就位的组件表面上;使分离工具与背衬层的表面部分接触,分离工具附接到机器;启动分离工具,以便在背衬层与材料层之间产生空隙,从而造成背衬层的移位部分;与背衬层的移位部分建立机械连接;以及使分离工具沿选定方向移动,以便移除固连的背衬层并且暴露材料层的整体。

10. 任何前述条款的方法,其中树脂的部分散布在组件表面上,以将材料层的部分保持就位。

11. 任何前述条款的方法,其中组件表面通过在组件表面与材料层的表面之间建立真空而将材料层的部分保持就位。

12. 任何前述条款的方法,其中组件表面通过在组件表面与材料层之间建立磁联接而将材料层的部分保持就位。

13. 任何前述条款的方法,其中建立机械连接进一步包括:启动促动器,以将原动力施加于多个针,以伸出多个针;穿透背衬层的移位部分;将多个针维持在伸出的位置,直到背衬层从材料层移除;以及缩回多个针,以释放机械连接。

14. 任何前述条款的方法,其中建立机械连接进一步包括:启动促动器,以将原动力施加于多个夹持元件,以伸出多个夹持元件;在相对的夹持元件之间夹紧背衬层的移位部分;将多个夹持元件维持在伸出的位置,直到背衬层从材料层移除;以及缩回多个夹持元件,以释放机械连接。

15. 一种用于实现复合层压组件的自动化铺层的方法,其包括:将树脂的部分施加在组件表面上,树脂与预浸渍到第一复合层片中的树脂相容;将由第一复合层片的面限定的第一未覆盖表面定位成与组件表面上的树脂的部分接触并与背离组件表面的背衬层接触;利用采用分离工具的自动化系统来将背衬层从第一复合层片分离;移除背衬层,从而暴露第一复合层片的第二未覆盖表面;处置背衬层;将第二复合层片放置在第一复合层片上,第二复合层片取向成使得第二复合层片的未覆盖表面与第一复合层片的第二未覆盖表面接触;以及利用自动化系统来将背衬层从第二复合层片分离。

16. 任何前述条款的方法,进一步包括重复以下步骤,直到已实现期望数量的复合层片:预加热表面,复合层将放置在该表面上;将第二复合层片放置在第一复合层片上,第二复合层片取向成使得第二复合层片的未覆盖表面与第一复合层片的第二未覆盖表面接触;以及利用自动化系统来将背衬层从第二复合层片分离。

17. 任何前述条款的方法,其中分离工具包括:移位部件,移位部件用于通过使背衬层的部分移位而在背衬层与材料层之间建立空隙;真空联接器,真空联接器联接到移位部件,真空联接器可操作地联接到真空管线;以及固连部件,固连部件与背衬层的移位部分建立机械连接,固连部件进一步包括联接到移位部件外面的促动器,并且其中固连部件为多个针,并且其中促动器构造成通过密封部件驱动和缩回多个针,从而穿透背衬层的移位部分。

18. 任何前述条款的方法,其中分离工具包括:移位部件,移位部件用于通过使背衬层的部分移位而在背衬层与第一复合层片之间建立空隙;真空联接器,真空联接器联接到移位部件,真空联接器可操作地联接到真空管线;以及固连部件,固连部件与背衬层的移位部分建立机械连接,固连部件进一步包括联接到移位部件外面的促动器,并且其中固连部件为柳叶刀,并且其中促动器构造成通过密封部件驱动和缩回柳叶刀,从而穿透背衬层的移位部分。

19. 任何前述条款的方法,其中分离工具包括:移位部件,移位部件用于通过使背衬层的部分移位而在背衬层与第一复合层片之间建立空隙;真空联接器,真空联接器联接到移位部件,真空联接器可操作地联接到真空管线;以及固连部件,固连部件与背衬层的移位部分建立机械连接,固连部件进一步包括联接到移位部件外面的促动器,并且其中固连部件为多个夹持元件,并且其中促动器构造成驱动和缩回多个夹持元件,以便在相对的夹持元件之间夹持背衬层的移位部分。

20. 任何前述条款的方法,其中分离工具包括:移位部件,移位部件用于通过使背衬层的部分移位而在背衬层与第一复合层片之间建立空隙;真空联接器,真空联接器联接到移位部件,真空联接器可操作地联接到真空管线;以及固连部件,固连部件与背衬层的移位部分建立机械连接,固连部件进一步包括联接到移位部件外面的促动器、联接到移位部件外面的接收器端口,其中固连部件为针,针具有第一端部部分和与其相反的第二端部部分,并且其中促动器构造成驱动和缩回针,以便驱动针的第一端部部分通过密封部件,从而穿过背衬层的移位部分,并且进入接收器端口,同时固持第二端部部分。

21. 任何前述条款的自动化系统,其中分离工具进一步包括:联接到多个夹持元件中的至少一个的刺穿部件。

22. 任何前述条款的自动化系统,其中移位部件进一步包括内面,并且其中固连部件固定地联接到内面。

23. 任何前述条款的自动化系统,其中固连部件为带倒钩的突起。

24. 任何前述条款的自动化系统,其中移位部件进一步包括内面,其中移位部件能够响应于真空而变形,并且其中固连部件固定地联接到内面。

本书面描述使用示例性实施例来公开本发明(包括最佳模式),并且还使本领域中的任何技术人员能够实践本发明(包括制作和使用任何装置或系统,以及执行任何并入的方法)。本发明的可专利性范围由权利要求书限定,并且可包括本领域技术人员想到的其它示例。如果这样的其它示例包括不异于权利要求书的字面语言的结构元件,或如果这样的其它示例包括与权利要求书的字面语言无实质性差异的等同结构元件,则这样的其它示例旨在处于权利要求书的范围内。

- 自动化膜移除的系统和方法

- 用于从膜移除油墨的方法和系统