一种植物油加工预处理装置

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及炒籽设备技术领域,尤其涉及一种植物油加工预处理装置。

背景技术

植物油是由高级脂肪酸和甘油反应而成的化合物,广泛分布于自然界中,是从植物的果实、种子、胚芽中得到的油脂。如花生油、豆油、亚麻油、蓖麻油、菜子油等。在植物油原料加工过程中,压榨制油之前,常常需要先将油料进行炒制,炒到一定的温度、熟度才更适宜榨油。

现有技术中一般通过一个轴线水平设置的转筒带动物料在其内部翻滚,然后通过柴火或者其它热源从外部对转筒加热,由此实现原料颗粒的炒制,该种方式不仅浪费能源,而且加热效果不好。

发明内容

本发明的目的是为了解决现有技术中原料颗粒炒制装置不仅浪费能源,而且加热效果不好的缺点,而提出的一种植物油加工预处理装置。

为了实现上述目的,本发明采用了如下技术方案:

一种植物油加工预处理装置,包括支撑在地面的机架,所述机架上转动连接有轴线水平设置的转动筒体,所述转动筒体设有进/出料口,所述转动筒体与机架之间设有带动转动筒体转动的动力装置,所述转动筒体内设有加热装置,物料通过转动的转动筒体反复抛向加热装置、且物料经过加热装置的时候被加热。

所述加热装置包括支撑框架,所述支撑框架内固定有竖直设置且呈矩阵式分布的若干个电热管,所述电热管内径大于原料颗粒直径,所述电热管上下两端均为敞口,所述支撑框架沿转动筒体轴线方向固接有支撑轴,所述转动筒体两端沿其轴线方向固接有支撑筒,所述支撑轴贯穿支撑筒、且所述支撑筒与支撑轴转动连接,所述支撑轴与机架转动连接,所述支撑轴端部径向固接有伸缩杆,所述伸缩杆远离支撑轴的一端传动连接有带动伸缩杆摆动的曲柄滑块机构,所述动力装置包括与支撑筒固接的环形板,所述环形板内圆周壁设有棘齿,所述支撑轴径向贯穿插设有可以上下滑动的拨杆,通过摆动的伸缩杆带动支撑轴转、反转运动,转、反转运动的支撑轴带动拨杆推动环形板朝一个方向转动、通过环形板带动转动筒体朝一个方向转动。

所述支撑框架上端与电热管顶端之间留设有料槽,所述料槽内安装有网板,所述网板的网孔大于原料颗粒直径。

所述转动筒体沿其径向设有向外凹陷的储料仓,所述储料仓指向转动筒体轴线的开口位置设有档条。

所述档条竖直截面为三角形结构。

所述曲柄滑块机构包括与机架固接的底板、旋转电机,所述伸缩杆远离支撑轴的一端通过铰链转动连接有滑块,所述滑块与底板滑动连接,所述旋转电机动力输出轴固接有圆盘,所述圆盘偏心位置转动连接有连杆,所述连杆与滑块转动连接。

所述电热管包括管基材、涂覆在管基材表面的纳米电热膜、与纳米电热膜电接触的银电极,位于管基材的两端设有与银电极电连接的上导电板、下导电板,所述上导电板、下导电板通过导线与电源连接,所述支撑轴开设于用于将导线引出的引线孔。

本发明提出的一种植物油加工预处理装置,有益效果在于:通过转动筒体反复向其内部设置的加热装置抛送物料,物料经过加热装置的时候被加热,该种方式由于热源设置在转动筒体内部,能够更好的节约能源,降低热能的消耗,并且通过反复抛洒的方式使物料经过加热装置,使物料加热更均匀,使得原料颗粒的炒制更均匀,有利于提高出油效果。

附图说明

图1为本发明的主视局部结构示意图;

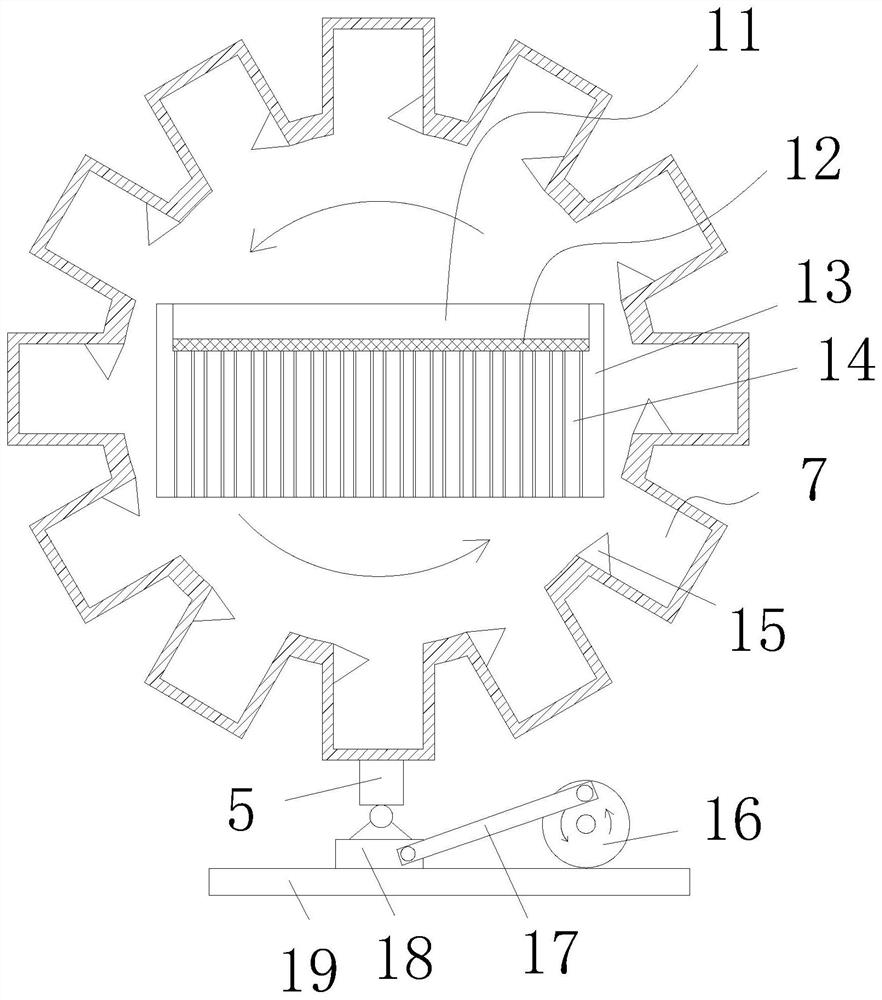

图2为本发明的左视剖视结构示意图;

图3为本发明的立体局部结构示意图;

图4为本发明的热装置立体结构示意图;

图5为本发明的环形板结构示意图。

图中:转动筒体1、支撑筒2、环形板3、支撑轴4、伸缩杆5、机架6、储料仓7、拨杆8、引线孔9、棘齿10、料槽11、网板12、支撑框架13、电热管14、档条15、圆盘16、连杆17、滑块18、底板19、上导电板20、下导电板21。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

参照图1-5,一种植物油加工预处理装置,包括支撑在地面的机架6,机架6上转动连接有轴线水平设置的转动筒体1,转动筒体1设有进/出料口,转动筒体1与机架6之间设有带动转动筒体1转动的动力装置,转动筒体1内设有加热装置,物料通过转动的转动筒体1反复抛向加热装置、且物料经过加热装置的时候被加热。

通过转动筒体1反复向其内部设置的加热装置抛送物料,物料经过加热装置的时候被加热,该种方式由于热源设置在转动筒体1内部,能够更好的节约能源,降低热能的消耗,并且通过反复抛洒的方式使物料经过加热装置,使物料加热更均匀,使得原料颗粒的炒制更均匀,有利于提高出油效果。

加热装置包括支撑框架13,支撑框架13内固定有竖直设置且呈矩阵式分布的若干个电热管14,电热管14内径大于原料颗粒直径,电热管14上下两端均为敞口,支撑框架13沿转动筒体1轴线方向固接有支撑轴4,转动筒体1两端沿其轴线方向固接有支撑筒2,支撑轴4贯穿支撑筒2、且支撑筒2与支撑轴4转动连接,支撑轴4与机架6转动连接,支撑轴4端部径向固接有伸缩杆5,伸缩杆5远离支撑轴4的一端传动连接有带动伸缩杆5摆动的曲柄滑块机构,动力装置包括与支撑筒2固接的环形板3,环形板3内圆周壁设有棘齿10,支撑轴4径向贯穿插设有可以上下滑动的拨杆8,通过摆动的伸缩杆5带动支撑轴4转、反转运动,转、反转运动的支撑轴4带动拨杆8推动环形板3朝一个方向转动、通过环形板3带动转动筒体朝一个方向转动。

工作的时候,电热管14通电加热,通过曲柄滑块机构带动伸缩杆5摆动,通过伸缩杆5带动支撑轴4正反转运动,最终使支撑框架13带动电热管14进行摆动,支撑轴4正反转运动的同时,带动拨杆8摆动,拨杆8在棘齿10的作用下推动环形板3朝一个方向转动,最终利用摆动的伸缩杆5带动转动筒体1朝一个方向转动,转动筒体1带动内部的原料颗粒抛向电热管14,由于支撑框架13时刻进行摆动,可以保证抛下的物料可以更加均匀的分散到每个电热管内,并且每次拨杆8撞击棘齿10的时候,均可以使转动筒体1产生一定的振动,有利于落到转动筒体1内的物料分散的更加均匀,原料颗粒重力作用下穿过电热管14重新掉落到转动筒体1下腔,通过转动筒体1反复的将原料颗粒输送到电热管14上方,原料颗粒反复的穿过电热管14被加热,通过此种方式将原料颗粒加热,使原料颗粒加热更加均匀。

支撑框架13上端与电热管14顶端之间留设有料槽11,料槽11内安装有网板12,网板12的网孔大于原料颗粒直径,可以进一步使物料在电热管14上方分散的更加均匀。

转动筒体1沿其径向设有向外凹陷的储料仓7,储料仓7指向转动筒体1轴线的开口位置设有档条15,可以使物料更好的抛洒到电热管14上方,为了方便进料、排料,将至少一个储料仓7设置开关门。

为了方便物料进入储料仓7、且方便物料又从储料仓7内倒出,档条15竖直截面为三角形结构。

曲柄滑块机构包括与机架固接的底板19、旋转电机,伸缩杆5远离支撑轴4的一端通过铰链转动连接有滑块18,滑块18与底板19滑动连接,旋转电机动力输出轴固接有圆盘16,圆盘16偏心位置转动连接有连杆17,连杆17与滑块18转动连接。

电热管14包括管基材、涂覆在管基材表面的纳米电热膜、与纳米电热膜电接触的银电极,位于管基材的两端设有与银电极电连接的上导电板20、下导电板21,上导电板20、下导电板21通过导线与电源连接,支撑轴4开设于用于将导线引出的引线孔9,由于支撑轴4进行反复的进行正反转运动,避免电源线打卷紊乱,同时纳米膜电热管可以更好、更快的进行加热,并且该种设置方式便于安装使用。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变而得到的技术方案、构思、设计,都应涵盖在本发明的保护范围之内。

- 一种植物油加工预处理装置

- 一种废弃动植物油脂综合预处理装置