用于从含油原材料中提取油的方法和系统

文献发布时间:2023-06-19 13:27:45

技术领域

本公开内容涉及如所附权利要求书中限定的处理含油原材料的方法以及用于处理含油原材料的系统。

背景技术

利用物理手段从油性果实中生产油的过程是众所周知的,且目前的技术基于与几个世纪内所使用的那些类似的原理。然而,大量的手工工作由机器所取代,机器减少劳动力成本和时间。橄榄油的生产过程或者任何其它油从油性果实中的生产过程中的主要改变中的一个是在拌合后通过引入利用离心力从果肉(也称为糊)中分离油的方法而引起的。将离心机用于分离步骤使得利用连续系统生产油成为可能。

传统的油生产过程包括除枝、去叶和洗涤原材料(即新收获的油性果实)的步骤。为了获得油,应用一系列步骤,这些步骤可包括例如油性果实的破碎/去核以提供糊、拌合糊、压制/离心处理糊以及竖直滗析/离心。

与所有食物的质量一样,油质量必须符合某些感官特征,以适于消费。特别地,橄榄油按其质量分为橄榄油、初榨橄榄油和特级初榨橄榄油。决定油的质量的两个主要特征是酸度值和过氧化值。这些特性直接受到橄榄油提取和保存方法的影响。还应提及原材料的质量、植物检疫条件、收获系统(例如,没有破碎或擦伤的橄榄的系统)以及在收获和提取之间的时间。如果时间长,存在最终产品将变质的风险。

在一些设施处的通常做法是在橄榄冻坏时加工橄榄。即,油性果实组织的机械破裂是通过冷冻产生的,因此通过冷冻和随后的脱水产生细胞破裂。结果,产率提高,但橄榄油质量显著降低。

脂肪和油的酸败是一种自然过程,通过这种过程,它们的组成随着时间而改变,这尤其会引起它们感官特性上的改变,即风味上的改变。特别地,经历强烈氧化过程的油的风味被称为腐臭的。在水解酸败中,橄榄核中存在的脂肪酶催化甘油酯水解,产生游离脂肪酸和偏甘油酯。因此,橄榄油中的酸度增加。在所述油的获得期间,水解反应在油-水界面中产生,且在橄榄糊的乳化期间呈指数增加,如在下者中所公开的:Richardson T., Hylsop D.(2001). Chapter 6 In “Quimica de Alimentos” Fennema O. Ed Acribia; BelitzH.D., Grosch W. (1997). Chapter 2 In “Quimica de Alimentos” 2°Ed Acribia,Zaragoza and in Quirasco B.M., Lopez-Mungia A.C. (2006). Chapter 5 In“Quimica de Alimentos” Badui D.S., 4°Ed Pearson Education。

酸度以每100克橄榄油中油酸的克数表示,且该值被称为酸度百分比。游离脂肪酸基本上使用这个百分比来评估,且它不仅可与所用原材料的特征有关,而且与加工方法有关。因此,例如,橄榄油的质量与甘油三酯成分的水解程度直接相关。随着这种程度的增加,游离脂肪酸的量增加,从而增加它们的酸度,并伴有对橄榄油质量的成比例损害。

氧化酸败是由于不饱和脂肪酸中的双键的氧化形成过氧化物或过氧化氢,过氧化物或过氧化氢随后聚合并分解,导致醛、酮和低分子量酸的形成。在氧气、光、热、湿气、其它游离脂肪酸和诸如铁和铜盐的某些无机催化剂的存在下,该过程加速。经历氧化的脂肪具有令人不快的味道和气味,且对某些人来说可能是有轻微毒性的。氧化酸败也破坏脂溶性和水溶性天然抗氧化剂。这些抗氧化剂是提供健康益处的橄榄油的主要成分。其中有下者:生育酚、类胡萝卜素、酚类成分等。

橄榄中最重要的酚类成分由下者表示:

–苯基醇:3,4-二羟基苯乙醇、羟基酪醇、对羟基苯基乙醇和酪醇;

–类黄酮:花青素、芦丁和木犀草素-7-葡萄糖苷(leteoline-7-glucoside);

–裂环烯醚萜类:橄榄苦苷、二甲基橄榄苦苷(dimethyloleouropein)、女贞甙和毛蕊花苷(vervascoside);和

–酚酸:烯酸。

抗氧化剂的主要作用是防止、延迟和/或复原导致生物底物(蛋白质、脂类和核酸)的氧化的反应。

确定橄榄油的质量的一个重要参数是通过紫外光谱。吸光度测量在不同的波长下进行。该分析提供关于特定油的质量及其保存状态的指示。它还用于检测初榨橄榄油中的异常成分,以及油中的初级氧化阶段的过氧化值。

在从油性果实中提取和加工油的过程期间,油将暴露于氧气,导致氧化。油的氧化导致挥发性芳香物质的损失和诸如多酚(抗氧化剂)的有益微量营养素的损失。此外,氧化将导致风味的不利改变,且因此影响油的质量和风味特征。由于暴露于氧气和由此导致的氧化对油的负面影响,在本领域中已知在有限或温和的真空下操作拌合或研磨过程以限制暴露于氧气。因此,为了提高橄榄油的质量,努力通过减少暴露于氧气来提高橄榄油的储存质量。例如,Migliorini M. et al. (2008). “Influence of operating conditions ofmalaxation on the quality of extra virgin olive oil”, J. Agric. Food Chem, v.56, p. 10048-10055公开橄榄油的质量如何由于氧化而受到暴露于氧气的负面影响,以及相应地如何能够通过限制特级初榨橄榄油的氧气暴露来提高质量。在C. Fadda, A. DelCaro, A.M. Sanguinetti, P.P. Urgeghe, V. Vacca, P.P. Arca, 1, A. Piga“Changes during storage of quality parameters and in vitro antioxidantactivity of extra virgin monovarietal oils obtained with two extractiontechnologies”, Food Chemistry, vol. 134, p. 1542-1548 (2012)中,公开在拌合期间利用降低的氧压(0.2 atm绝对值或152 mm Hg绝对值)将如何改善橄榄油的储存或保持橄榄油的质量。橄榄油生产商报道了在拌合(http://apollooliveoil.com/press.php)期间施加真空以减少氧气暴露的相同积极影响。附加的文献WO2019/057927显示一种通过将糊暴露于真空中从糊中提取油的方法。然而,虽然仍需要减少由暴露于氧气引起的有害影响,但仍希望保持通过暴露于氧气而获得的积极影响,例如对油的味道的影响。同时,希望提高油提取的产率,同时可获得高质量的油。

在Clodoveo, Maria Lisa, “An overview of emerging techniques in virginolive oil extraction process”; Journal of Agricultural Engineering, vol.XLIV, p 297-305 (2013)中,公开在橄榄油生产期间使用脉冲电场、功率超声波或微波辐射来促进油释放以及其它新兴技术。然而,所公开的新兴技术中没有一种在不升高温度的情况下具有显著改善油释放和提高油质量的相同有益效果。

使用带有可选的香味或风味回收单元的真空炊具来除去水分和改善香味回收在食品工业中也是通常已知的。通过使用真空炊具,可降低在食品加工期间的温度,从而导致更温和的条件和所加工食品的更高质量。然而,仍需要提高油提取的产率,同时可获得高质量的油。

用于生产油的其它油性果实是棕榈果实和鳄梨。棕榈油的生产过程传统上不同于用于橄榄油的过程,它使用高得多的温度和更严苛的方法。在棕榈油的生产过程期间,油在所谓的棕榈油磨机中从棕榈果实中提取。在该过程的前端,通过在约145℃注入蒸汽,在高压下对果串进行90-120分钟的“消毒”,其中棕榈串受烹饪或软化且消毒。在消毒步骤之后,当果实变软时,棕榈果实可容易地从棕榈串上分离。此外,由于在高温蒸汽注入后棕榈果实的湿度增加,在后续操作中可更容易地从棕榈果实中提取粗棕榈油。然后在“蒸煮器”(典型地是蒸汽夹套的拌合容器,在90-95℃下运行15-20分钟)中加工果肉或油性肉,见Vugts,J.A., “Palm Oil Process The Principle & Operational Techniques”, https://vdocuments.site/palm-oil-process-the-principle-operational-techniques.html(2018年9月18日检索)中的公开内容。由于杀菌和烹饪以及脱粒和打浆的机械作用,棕榈果肉(或油性果实肉)变软,且组织的细胞结构中发生改变,导致更容易从果肉中提取油。最后,油从果肉中分离,传统上通过利用螺旋压机生产原油和含油固体废物。

如上面所解释,从现有技术可知,用高温处理棕榈果实将软化和损坏果实肉结构,导致棕榈油更容易释放。这种类型的处理对于热敏感得多且昂贵的橄榄油来说是不可想象的。在橄榄油生产期间的温度控制非常重要,因为30℃以上的温度会不利地影响油的质量,因为橄榄油中的天然风味和营养素对温度非常敏感。然而,原则上,可能有相当大的潜力在温和条件下提取粗棕榈油以最大限度地保存营养素和抗氧化剂,从而生产高质量的所谓“红棕榈油”(https://www.aocs.org/stay-informed/read-inform/featured-articles/red-palm-oil-february-2017)。红棕榈油是一种“初榨棕榈油”,最大限度地保留营养素,那些中的一种是红色胡萝卜素,它是维生素A的前体,并因此得名。这种初榨油将仅需要温和的后处理来将它关于油的感官特性调整至对于大多数消费者可接受。

与所描述的行业类似的另一油生产行业是鳄梨油生产行业。简而言之,它包括三个阶段:

–洗涤和破碎/去核:在收获后,洗涤鳄梨。然后,将鳄梨果肉破碎(有核或没有核)以得到糊。

–拌合:在拌合期间,糊温和地混合并在45-55℃下加热45至120分钟的时间,然后油从包裹它的油细胞中释放出来。因此,这个阶段对鳄梨油的产率和质量是决定性的。

–分离:在拌合后,糊泵入滗析器(两相或三相)以进行其后续分离。结果,糊分离成油、水(植物水加上添加的水)和固体(三相)。此外,加入稀释水使其流化。另一方面,在两相过程中,糊分离成轻相(油)和固相(果渣)。根据原材料的水分含量,两相过程很少需要或不需要添加稀释水。

到目前为止,还没有开发出允许在短时间内在低温下获得高产率的高质量油的方法。为了使用目前的方法以高产率获得橄榄油,如果温度保持较低,则拌合步骤必须延长至显著超过1小时。提高油产率的其它解决方案是将温度升高到30℃以上。并且为了显著提高产率,必须改变拌合时间和温度两者。那些因素都显著降低油的质量。另外,为了获得良好的油产率,目前的方法需要从原材料开始,诸如具有足够成熟度的橄榄以使组织变软,且优选地还具有低含水量。

因此,尽管努力改进油生产过程,仍需要一种方法和系统,其中油的产率提高,同时有可能获得高质量油,诸如特级初榨橄榄油。

发明内容

因此,本发明的目标在于提供用于处理含油原材料使得可减少由暴露于氧气导致的有害影响的方法和系统。目标还在于提高油的产率,同时可获得高质量油。

本发明的目标还在于提供一种用于处理含油原材料的方法和一种适于不同含油原材料的用于油提取的方法。尤其是,目标在于提供一种适于诸如果实(尤其是橄榄)的植物基含油原材料的方法。

上面的目标通过如所附权利要求书中限定的根据本发明的处理含油原材料的方法来实现。该方法包括以下步骤:提供未破碎的含油原材料;和使含油原材料在低于大气压力的降低的绝对压力下经受破碎,以提供破碎的含油原材料。以这种方式,有可能在油提取过程开始时已经控制氧分压,由此可减少由暴露于氧气导致的有害影响,同时仍可获得积极影响。

降低的绝对压力可例如在1和700 mm Hg之间,或在100和650 mm Hg之间,或在150和600 mm Hg之间,或在200和550 mm Hg之间。然而,优选地,降低的绝对压力在1和150 mmHg之间,更优选地在4 mm Hg和95 mm Hg之间,且最优选地在20 mm Hg和50 mm Hg之间。可连续地提供降低的绝对压力。例如,在破碎开始时,绝对压力可接近大气压力,但可连续地降低。因此,氧分压可对于特定的原材料和其它过程条件有效地控制和调整。

该方法可包括通过使未破碎或破碎的含油原材料暴露于深度真空来进行真空拌合的步骤,其中该深度真空限定在1 mm Hg和150 mm Hg之间的绝对压力以及在0℃和45℃之间的温度。该真空导致含油原材料中的油、水蒸气和香料的释放。因此,通过将在降低的绝对压力下含油原材料的破碎与深度真空暴露相结合,有可能在整个油提取过程中控制氧分压,由此可减少由暴露于氧引起的有害影响,同时仍可获得积极影响。另外,可获得高质量油的高产率。因此,与已知方法相比,可获得显著的改进。

在破碎和真空拌合期间,真空范围可从接近大气压下降到水的沸腾或显著蒸发发生的压力和温度范围,绝对压力范围在1 mm Hg和150 mm Hg之间,且温度在0℃和45℃之间。

因此,根据本发明,真空用于破碎未破碎的含油原材料(诸如橄榄),以在破碎步骤期间控制氧的分压,且根据真空水平,还使水显著地沸腾或蒸发。当水沸腾时,油性果实肉受软化和损坏,且因此油的释放增加。令人惊讶地发现,在破碎和真空拌合期间都在低温下使用真空不仅会抑制氧气对油质量的不利影响,而且与常规方法相比将显著提高油产率,而不负面地影响油的质量。此外,在本发明中公开的方法不仅显著提高油产率,它还提高所获得的油的质量。

在本发明中公开的方法还允许加工具有不同成熟度和柔软度并且具有不同含水度的橄榄或其它含油原材料,而不负面地影响所获得的油的产率。此外,如所要求保护的,通过使油性原材料在破碎时已经暴露于真空,它还消除在提取过程期间提取助剂的添加,并防止抗氧化剂的破坏,通过在大部分过程期间消除氧的存在来减少氧化酸败。

该方法可包括使真空中的绝对压力和温度调整至对应于其中含油和含水细胞中的水开始沸腾或徐沸的比率,或者保持该比率在含油和含水细胞中的水的饱和蒸气压的50mm Hg内。因此,出于从油性果实的果肉中提取水或蒸气的目的,将深度真空施加到原材料。深度真空可施加到真空拌合和/或在破碎期间施加。由此可获得油从果肉中增加的释放。真空的绝对压力可调整在4 mm Hg和95 mm Hg之间,优选地在20 mm Hg和50 mm Hg之间。在真空暴露期间的温度可保持在10℃和35℃之间,优选地在20℃和30℃之间,由此不负面地影响橄榄油中的天然风味和营养素。

在本发明的一个方面,真空拌合可在破碎的步骤之前或之后进行,即原材料可在将原材料暴露于从大气压到深度真空的压力的步骤之前或之后破碎。以这种方式,破碎布置可定位在真空容器的外部,由此可简化真空容器的构造。

根据本发明的另一方面,原材料可在将原材料暴露于从大气压到深度真空的压力的步骤的同时破碎。以这种方式,破碎机可设置在真空容器内部,以实现油提取设施的更紧凑构造。另外,可在真空容器中提供精细的糊,且因此可获得在后续操作中原材料的更容易的操纵。

该方法还可包括在破碎的步骤期间或之后将受控量的空气注入真空容器的步骤。这可为优点,因为随着水蒸气将取代最初存在于真空容器中的空气,以受控方式向真空容器中添加空气的可能性确保多酚和其它含氧化合物及其分解产物的最佳发展,从而有助于提高橄榄油质量。

该方法还可包括在暴露于真空期间搅拌含油原材料。这有助于将所有原材料暴露于真空,保持温度尽可能均匀,且通过额外的剪切力继续破碎原材料。

在使含油原材料暴露于真空容器中的真空(尤其是在真空拌合期间暴露于深度真空)的步骤中,暴露时间可在10分钟和60分钟之间,优选地在20分钟和30分钟之间,诸如约25分钟。因此,真空暴露(也称为真空拌合)可在比传统拌合更短的时间段内进行,但仍会导致高的产率和质量。

该方法可包括重复破碎和/或真空拌合的步骤。以这种方式,产率可进一步提高。

该方法还可包括从受处理的含油原材料中分离油的步骤,优选地在真空拌合的步骤的下游。从受处理的含油原材料中分离油的步骤可包括使用离心滗析器(诸如两相或三相滗析器)、液压机、正弦方法和/或振动过滤。因此,可在在线过程中分离高质量的油,由此将降低氧化的风险。

该方法还可包括再研磨受处理的含油原材料和分离剩余相的步骤,其优选地包括离心或通过重力分离。因此,本方法另外允许再研磨,例如将来自第一橄榄油提取物的橄榄壳(果渣)再研磨成第二提取物以获得额外的油(再研磨)。

含油原材料可为植物基的,诸如含油的果实或种子。根据一方面,果实是橄榄。

上面提及的目标和结合方法步骤描述的优点也通过如所附权利要求书中限定的根据本发明的用于处理含油原材料的系统来实现。该系统可调整以用于进行上面的方法步骤。该系统包括用于将基本上未破碎的含油原材料提供到破碎布置的布置。破碎布置与压力调节装置相关联,该压力调节装置构造成将破碎布置中的压力降低至低于大气压力。破碎布置因此可与气密真空容器相关联。在破碎操作期间的压力可控制在大气压至深度真空的范围内的任何位置,深度真空范围为1 mm Hg至150 mm Hg,优选地在4 mm Hg和95 mm Hg之间,更优选地在20 mm Hg和50 mm Hg之间。

气密真空容器可构造成使未破碎的含油原材料暴露于从低于大气压力到深度真空的减压。真空容器适当地与压力调节装置和温度调节装置相关联,该压力调节装置与气密真空容器连通,用于将气密容器内部的含油原材料暴露于在1 mm Hg和150 mm Hg之间的绝对压力,该温度调节装置与气密真空容器连通,用于将气密容器内部的温度保持在0℃和45℃之间,优选地在10℃和35℃之间,更优选地在20℃和30℃之间。

破碎布置可布置在气密真空容器内或与气密真空容器流体连接。因此,破碎布置可位于真空容器内部、真空容器的上游或下游。

该系统还可包括布置在破碎布置下游的分离设备,该分离设备构造成从糊中分离油。

另外,该系统还可包括在真空容器内部的搅拌器,该搅拌器构造成搅拌真空容器内的含油原材料。

该系统还可包括在破碎布置和/或真空容器上游的用于未破碎的含油原材料的储存容器。储存容器也可为气密真空储存容器,其构造成使未破碎的含油植物基原材料暴露于真空。以这种方式,暴露于真空以开始从原材料蒸发可作为另一真空容器的替代或补充在储存容器中进行。

该系统还可包括冷凝器,该冷凝器流体连接到真空容器且位于真空容器的下游。以这种方式,蒸发的流体可收集并与受处理的原材料(糊)混合,以确保利用来自冷凝物的风味和营养素。该系统可包括与冷凝器流体连接的冷凝物收集器,以确保冷凝物可以受控的方式与糊混合。

该系统还可包括在分离设备上游的糊缓冲罐。缓冲罐可位于真空拌合糊和冷凝物的混合点的下游。因此,彻底混合的糊可推进至分离操作。

该系统还可包括与真空容器流体连接的空气注射器。

真空容器可包括构造成提供热交换表面的一部分的夹套。因此,真空容器内部的原材料可以高效的方式冷却。

本发明的另外的特征、优点和目标在下面的详细描述中描述。

附图说明

图1示意性地示出根据本发明的一方面的方法的流程图;

图2示意性地示出根据本发明的另一方面的方法的流程图;

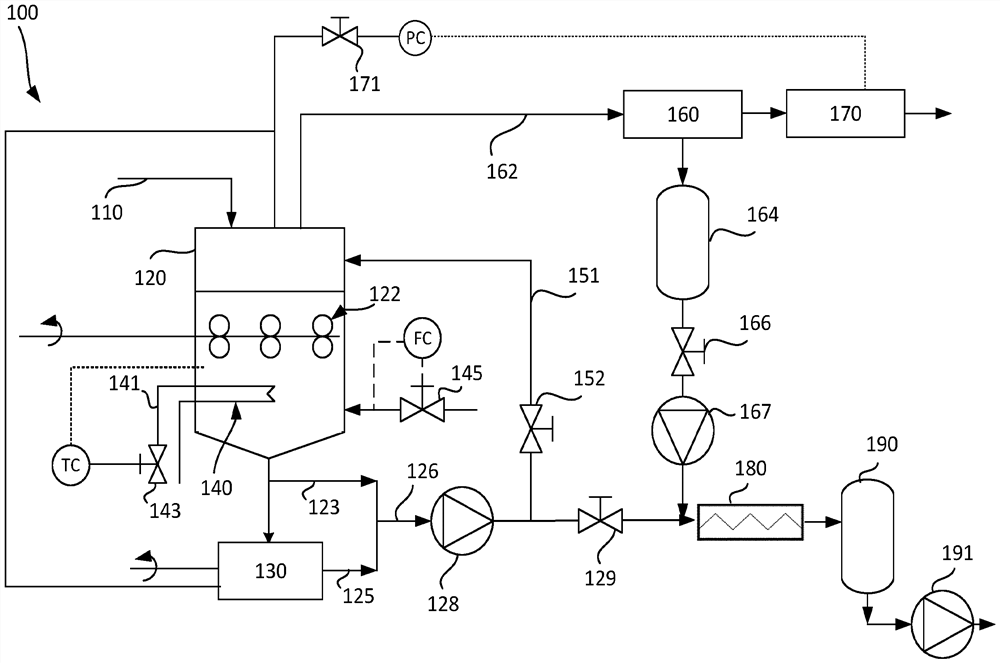

图3示意性地示出根据本发明的示例性实施例的系统的联接方案;

图4示意性地示出根据本发明的示例性实施例的系统的联接方案;

图5示意性地示出根据本发明的另一示例性实施例的系统的联接方案;

图6示出展示水蒸发温度和压力之间的关系的图。

具体实施方式

根据本公开内容,使用在压力控制的气氛下的破碎来代替传统的破碎步骤。另外,传统的拌合步骤可用真空拌合代替,以提供呈糊的形式的受处理的原材料。含油原材料可在真空容器中暴露于真空,该真空容器也称为真空提取器,其施加真空以通过蒸发或沸腾而从含油原材料中提取水。

在本申请中,所谓含油原材料是指包括含油和含水细胞的生物原材料。根据一个实施例,含油原材料可为动物来源的,即包括动物细胞。根据另一实施例,含油原材料是植物基的,包括例如油性果实、谷类、种子、坚果和豆类。合适的植物基原材料的示例包括但不限于橄榄、鳄梨、棕榈果、玉米、油菜籽、葵花籽和大豆。根据一个实施例,含油原材料包括橄榄或由橄榄组成。

通过本发明的方法,在油提取的整个过程中的氧分压可控制。以这种方式,原材料的物理性质在受控的气氛中改变,以提供糊。

另外,在真空拌合期间,水主要从原材料的细胞组织或果肉或细胞内汁液中提取,该原材料可为例如油性果实。水蒸发带走或多或少的夹带水滴,这取决于温度与提取器中施加的真空的强度或量两者。此外,溶解在果肉中的空气将从果肉中去除。不受任何理论的约束,所提到的异常增加的油释放是由于油性果实的组织的软化和溶解,因为水是从油性果实组织的细胞内提取的。

除了提高产率之外,真空拌合还具有以受控和减少量的氧气工作的优点,潜在地基本上完全去除大气和溶解氧,这防止氧化并显著地增加油的保质期。这个阶段结束橄榄油从原材料中的释放,原材料可在真空下形成糊,糊然后在后面的阶段将利用传统方法分离。

利用离心力,固相可在滗析器中或通过任何其它合适的分离装置与液相分离。在本发明的实施例中,可使用两相或三相滗析器。可选地,相也可通过使用压机或任何其它合适的方法分离。根据该实施例,不纯的油可经过振动过滤器以作为结果消除粗杂质。

在论述和公开本发明期间,以下限定适用:

嫩枝:一年生的小枝。

榨油厂:从橄榄中获得油的设施或地方。

废水:从橄榄糊释放的植物液体和水。

橄榄饼:橄榄的固体部分,即核、皮、果肉和油渣的混合物,从其提取大部分油。

果渣:通过连续两相提取系统获得的副产品。它是水和橄榄饼的混合物,其也可在干燥过程后用作燃料或甚至用作堆肥。

筛网:具有多个穿孔的丝网。在本发明中,它可由具有圆柱形形状的不同直径(1、1.5和2毫米)的圆形穿孔的不锈钢制成。根据本发明,其功能是产生细胞破裂。

转熟状态:橄榄的成熟程度,其与外果皮的颜色改变一致。

植物水:其具有褐色的水状残余液体的外观。该液体具有令人愉快的气味,但有苦味。这种具有相对较高的有机物含量的流出物构成橄榄工业的污染源。

果肉、糊或解离的细胞组织:磨碎或捣碎的油性肉,含有破碎的油性果实、水包油乳液和大量空气的混合物。

持有时间、真空拌合时间:油性果实糊在真空提取器内暴露于真空的时间(保留在真空提取器内的时间)。

油性果实:包括可通过加工从果实中释放的油的任何种类的果实。油性果实的示例为橄榄、棕榈果实和鳄梨。

真空:如在该公开案内所指代的,真空是指低于周围大气压力的施加的压力。

饱和水压力:如在该公开案内所指代的,饱和水压力是在给定温度下的纯液体水蒸气压力。当系统压力等于在给定温度下的饱和水压力时,达到沸点,且液态水变(沸腾)为蒸气。

徐沸:如在该公开案内所指代的,徐沸是指在给定温度下系统压力高于饱和水压力,产生大量蒸气。

真空提取器/油提取器:适于施加真空的气密容器或器皿。

根据本公开内容,含油原材料合适地是诸如果实和/或种子的植物基原材料。原材料未破碎地提供到真空容器,在其中处理它以提供糊。所谓未破碎是指原材料包括未破损的含油和含水细胞,即在真空容器中处理开始之前,油包含在植物细胞内。本方法结合用于细胞壁破裂的两种机制:机械剪切力和水从含油细胞内部的蒸发。机械剪切可发生在真空拌合容器内部或外部。通过该方法,有可能提供高产率的高质量油,例如特级初榨橄榄油。

原材料在良好的卫生条件下适当地提供到提取设施,并包装在适当的器皿中。大体上,用于植物基油生产的系统设计成确保植物到达磨机时不含污垢,从而防止机器磨损。清洁可在干燥条件下进行,或者可通过用水洗涤植物来补充。

植物基含油原材料的操作可包括以下步骤。特别地,这些步骤可结合诸如橄榄的油性果实使用。

除枝是有用的,特别是当存在与诸如橄榄的含油植物基原材料在一起的嫩枝和枝条时。连续机械收获系统可能将该操作集成,或者也可能结合到油生产厂中。该操作可使用在上面传送枝条的辊子来进行。诸如橄榄的果实直径较小,且可能通过这些辊子之间存在的间隙中掉落。

在下一步骤中,可通过例如抽吸或通风来去除叶子。

在叶子和枝条去除后,可洗涤含油植物基原材料。洗涤通常可包括两个步骤。在第一步骤中,利用不断循环的水洗涤橄榄。在第二步骤中,洗涤过的橄榄经过最终喷水冲洗,该冲洗完成洗涤,并允许在洗涤器中不断补充水。

以前已知在拌合的步骤之前提供油性植物材料的糊。破碎操作的目的是将其中包埋有油性物质的植物的组织打碎,以提供糊。破碎涉及通过提供机械力来打碎组织以加工植物。在此上下文中,机械力理解为由破碎装置或布置提供的力,该破碎装置或布置在破碎操作期间布置成与植物物理连接。因此,在这方面,所谓未破碎的(尤其是植物基的)原材料是指含油且未经过破碎并且未与破碎装置物理连接的原材料。因此,未破碎的(尤其是植物基的)原材料包括未破损的含油和含水细胞。

破碎操作可通过使用在真空容器中或真空拌合容器的下游或上游以及真空容器外部的几种类型的磨机来完成。合适的磨机的示例是石磨机或金属破碎机,它们与压力调节装置相关联,该压力调节装置构造成将破碎布置中的压力降低至低于大气压力。石磨机可具有例如截头圆锥形或圆柱形形状。金属破碎机可为例如锤式破碎机。例如,锤式破碎机可包括固定或移动锤、5至7 mm筛网,且可构造成以1800和2400 rpm之间的速度旋转。其它类型的破碎机可为盘式破碎机,其中橄榄在带齿盘式破碎机中使用一个系统来完全破碎,该系统的特征是抵靠静止的圆盘作用的旋转圆盘。例如,馈送到这种破碎机内的橄榄抛离中心,且当它们遇到由电动马达提供功率的带齿圆盘时破碎。根据本公开内容,破碎操作可在真空容器内进行,在该真空容器中,与将原材料暴露于真空的步骤同时,含油原材料经受破碎以提供糊。备选地,破碎操作可在真空拌合的步骤之后或之前进行。如果磨机在高速下旋转,作为传统类型的破碎装置的磨机可能具有将大量空气引入植物果肉的缺点。高旋转速度可能产生水包油乳液,且可能留下大尺寸的中果皮细胞组织块。因此,除了减压之外,还需要平稳的破碎操作。然而,当破碎在真空容器内部进行时,在暴露于深度真空期间,这些问题进一步减少。在破碎操作期间,一些油滴可释放。

去核机由螺旋供给组件操作,该组件将诸如橄榄的油性植物引入配有内孔的特殊器皿中。旋转混合器将橄榄朝向外围移动,在外围果肉与果核分离,果核在与供给侧相对的端部处完整且干净地排出。果肉通过篮子孔,且落入下面的料斗。然后,螺杆将产品从料斗移动到泵,该泵向拌合机供料。

研磨诸如橄榄的植物可提供分散在具有大于30 µm的直径的糊中的40%至50%之间的油滴。为了实现连续相分离,希望油滴的直径大于30 µm (Khlif M., Rekik H., ArousN. (2003). La cadena continua en la extracción de aceite de oliva en Túnez:modalidades operativa. Olivae. 96:38-42)。这与Di Giovacchino, L. “Olive OilExtraction by Pressing, Centrifugation and Percolation: Effect of ExtractionMethods on Oil Yields”, Olivae, vol. 36, p 14-30 (1991)的公开内容相关,即油滴尺寸越小,其稳定性越高,使其更难重新组合成更大的油滴。

传统拌合的目的是将研磨糊中分散和乳化的液态油滴凝聚成相关的连续相,以促进和增加后续生产操作中的固液分离。它还会在留在磨机中的整个组织块中产生外部细胞的撕裂伤,从而释放在细胞液泡的内部中的一定百分比的油。通常,这在范围从25至30℃的温度下进行,该温度有利于通过酶的作用破坏细胞。在拌合机中的壁和叶片通常由不锈钢制成,且拌合应当持续足够长的时间,以获得尽可能高的游离油百分比。拌合条件可包括在1至3小时期间在最终糊中的25至30℃的温度下在8和14 rpm之间的速度。

通过本发明的真空拌合(其优选地在1 mm Hg和150 mm Hg之间的绝对压力的深度真空和0℃和45℃之间的温度进行),拌合时间可缩短,其为优点。在已知的方法中,最近破碎/去核的橄榄糊不具有最大化释放的油滴的凝聚的最佳温度,浪费50%的时间来专用于诸如橄榄的植物糊的拌合,以达到获得适宜质量的理想温度。这可导致拌合时间长达2小时,而优质特级初榨橄榄油(EVOO)的推荐时间为1小时,甚至少于50分钟。这样的拌合时间与最佳的温度和引入磨机中的糊内的大量空气结合产生过氧化物酶和多酚氧化酶的作用,因此导致糊氧化和油的酚类成分的减少。然而,较细的颗粒在该步骤之后仍会在油中存在,且将在该过程的后续步骤(诸如重力沉淀或过滤)中消除。

为了获得油产品,固相和液相需要从油性糊中分离出。出于该目的,使用液压机压制在传统上是最广泛使用的方法。在压制期间,将制备好的糊放置在垫子的薄层上,这些垫子彼此上下放置,且然后经受压力。然而,离心法大部分地取代压制方法。离心方法使混合的油性糊相分离成固相和液相。这种分离可在滗析器中进行,滗析器也称为卧式离心机,其具有在约3000 rpm下旋转的转子。

配备有具有三个独立产品出口的滗析器的离心系统被称为三相或三出口系统,产品在离心期间分离且基本上由油、废水和橄榄饼组成。该系统使用在糊供给到滗析器中之前添加到糊中的微温水,以使其流化,并实现液相、油和废水或植物水的更好分离。

具有带有两个独立产品出口(油和果渣(橄榄饼加植物水))的滗析器的系统被称为两相或两出口系统。与三相系统不同,该系统不使用添加的水,且它不产生植物水。该系统显著减少油生产厂中的流出物和污染物负荷。相反,获得湿果渣,一种具有较高含水度的固体副产品。

振动过滤器是一种用于在滗析器出口处保留与油一起供给的粗颗粒的布置。它具有平的水平振动的、稍微倾斜的筛分筛网,通过筛网的油在这里收集。

用于固相和液相的分离的第三种方法是所谓的Sinolea方法。在该过程中,成排的金属圆盘或金属板浸入糊中;油优先润湿并粘到金属上,且在连续过程中用刮刀去除。这是基于植物水和油的不同表面张力,这些不同的物理行为允许橄榄油粘附到钢牌匾(plaque),而其它两个相保留下来。Sinolea通过连续地将几百个钢牌匾引入糊中从而提取橄榄油来工作。如果该过程不是完全高效的,例如大量的油仍留在糊中,则剩余的糊可通过另一种方法进一步加工,诸如借助于工业滗析器。

液相分离可使用不同的方法进行,其中有重力分离和离心法。重力分离是一种用于油和植物水的古老方法,它基于油和植物水之间不同的密度。它通过使糊穿过具有连续供给的几个互连容器来完成。离心法也基于不同相(由滗析器留下的水和组织)通过它们的不同密度进行的分离,其在6500 rpm的速度下增加重力。该过程可将空气乳化到油中,因此它可能通过氧化影响油的保存。离心过程可能留下悬浮的水和植物组织的痕量物质,其通过重力作用而缓慢沉淀。为了有利于这种作用,离心产物在较高温度下储存,并进行定期的沉淀物清除。水和组织包含溶解的糖,这是用于发酵的理想底物,其将不期望的味道转移到油。为了防止这种情况,可使用不同的产品来增加沉淀。这些油在到达储藏室时带有一些湿气和杂质;这些可能沉淀、发酵,并使油充满不期望的气味和味道。因此,为了允许适当的清除,储存油的罐可具有圆锥形底部。

储罐是过滤的或未过滤的油在其分馏或运输之前保留的地方,通常在不锈钢罐中。储罐通常具有隔离壁和天花板,以隔绝外部温度,且不会将异味转移到油中。适当地,储罐也具有调节系统,以保持约15-18℃的恒定温度(在此温度下不会产生臭味),且具有较低的亮度。

如先前提及的,到目前为止,还没有开发出允许在整个油提取过程中控制氧分压的方法,由此有可能在低温下在短时间内获得高产率的高质量油,例如橄榄油。为了使用先前已知的方法以高产率获得橄榄油,如果温度保持较低,则拌合步骤必须延长至显著超过1小时。提高油产率的其它解决方案是将温度升高到30℃以上。并且为了显著提高产率,必须改变拌合时间和温度两者。那些因素都显著降低油的质量。另外,为了获得良好的油产率,目前的方法需要从原材料开始,诸如具有足够成熟度的橄榄以使组织变软,且优选地还具有低含水量。

本发明公开在破碎原材料和真空拌合时已经在低温下使用真空来软化和损坏含油细胞,从而增强油的释放。令人惊讶地发现,在低温下使用真空不仅会抑制氧气对油质量的不利影响,而且与常规方法相比将显著提高油产率,而不负面地影响油的质量。此外,在本发明中公开的方法不仅显著提高油产率,它还提高所获得的油的质量。

在本发明中公开的方法或过程还允许加工具有不同成熟度和柔软度并且具有不同含水度的橄榄或其它含油原材料,而不影响所获得的油的产率。此外,如所要求保护的,本发明还消除在提取过程期间提取助剂的添加,并防止抗氧化剂的破坏,通过在大部分过程期间消除氧的存在来减少氧化酸败。所公开的过程或方法还允许将来自第一橄榄油提取物的橄榄壳(果渣)加工成第二提取物以获得额外的油(再研磨)。

现在将参照附图进一步描述本发明。如在本发明的示例中示出的,本文描述的方法允许获得高质量橄榄油的高产率。

图1和图2各自示意性地示出流程图,该流程图显示根据本发明的相应变体的方法的主要步骤。其它变体也是可能的,只要它们落入所附权利要求书的范围内。相应地,提供未破碎的含油原材料。未破碎的含油原材料可为诸如油性果实或种子的植物基材料,且不由物理接触作用所破碎,且因此包括未破碎的含油和含水细胞。如图1中示出的,原材料可直接提供给在减压(真空)下破碎的过程。备选地,如图2中示出的,它可在中间储存在例如储存容器中。图2中的储存容器位于真空和破碎操作的上游。

大体上,在该方法中,通过使含油原材料在低于大气压力的降低的绝对压力下经受破碎来处理未破碎的含油原材料,以提供破碎的含油原材料。如图2中示出的,破碎的原材料可暴露于传统的拌合或真空拌合。在真空拌合中,真空限定具有在1 mm Hg和150 mmHg之间的绝对压力以及在0℃和45℃之间的温度的深度真空。调整绝对压力和温度以如上面所解释的那样引起油、水蒸气和香料从原材料中的释放。因此,该方法可包括使真空容器中的绝对压力和温度调整至对应于其中含油和含水细胞中的水开始沸腾或徐沸的比率,或者保持该比率在含油和含水细胞中的水的饱和蒸气压的50 mm Hg内。该方法因此结合用于细胞壁破裂的两种机制:即,机械剪切力和水从含油细胞内部的蒸发。以这种方式,含油和含水细胞受软化和/或损坏,因此增强油的释放。

破碎所需的机械剪切可发生在真空容器内部或外部。破碎的目的是提供糊,其包括可分离的液相和固相。该方法还可包括使含油植物基原材料经历分离,如图2中示出的。因此,在真空暴露和破碎操作之后,提供受处理的含油植物基原材料,由此在分离的步骤中可获得具有高质量的油的提高的产率。

图3和图4示出根据本发明的系统联接方案的示例。图3中的系统显示为没有真空容器下游的操作,但在图4中显示这样的操作。当描述系统的公共部分时,等同地参照图3和图4两者。因此,系统1包括储存容器10,其填充有作为含油原材料15的一批橄榄。原材料可为其它植物基或动物基含油原材料。储存容器10定位在气密真空容器20的上游。在示出的示例中,储存容器10也竖直地定位在真空容器20的上方,由此当储存容器10和真空容器20之间的供给阀12打开时,含油原材料可借助于重力供给到真空容器20。

真空容器20包括机械破碎布置30和搅拌器22,且构造成使得橄榄可在相对于大气环境密封的真空容器内部通过真空处理和破碎。真空容器另外包括或连接到温度调节装置40,该温度调节装置40可包括热交换装置,该热交换装置包括导热加热/冷却回路41,以冷却真空容器内部的内容物。温度调节装置40包括温度控制器TC、连接到真空容器20的温度传感器(未示出)以及连接到提供热交换表面的加热/冷却回路41的温度控制阀43或恒温器。另外,真空容器20包括夹套21,由此真空容器壁20可用作热交换表面的一部分。

在该过程的初始状态下,储存容器10和真空容器20都充满空气并处于大气压力下。然而,根据一个变体,在此时已经可能开始施加真空,以将两个容器中的氧分压调整到大气压和1 mm Hg的深度压力之间的任意值。搅拌器22、破碎布置30和温度调节装置40最初都没有操作。可给予温度调节装置40目标设定点温度,且真空容器的温度达到该温度(典型地在20-30℃的范围内)。另外,提供低于大气压力的目标真空绝对压力。在含油材料的处理期间,压力可变化。当在破碎操作之后真空拌合时,真空容器中的绝对压力和温度可对应于其中含油和含水细胞中的水开始沸腾或徐沸的比率,或者可保持该比率在含油和含水细胞中的水的饱和蒸气压的50 mm Hg内。

该系统还包括与气密真空容器20连通的压力调节装置PC,用于将气密容器内部的含油原材料暴露于低于大气压力的压力下。压力调节装置也可构造成将压力调节至深度真空,即在1 mm Hg至150 mm Hg之间的绝对压力。从大气压力到更深度真空的调节可以受控的速度进行。

真空由真空系统控制,该真空系统包括与真空容器20连通的压力调节装置70。真空容器可布置成与包括压力传感器(未示出)的压力控制器PC连接,该压力传感器可将控制信号发送到压力调节或真空产生装置70。压力调节装置70可包括例如真空泵,以产生达到期望绝对压力的真空。压力调节装置70可布置成与温度调节装置40连通。

一旦达到目标温度和目标绝对压力,破碎布置30就启动,且供给阀12打开,开始将橄榄15从储存容器10供给到破碎布置30。真空容器20配备有搅拌机构22,该搅拌机构22确保原材料暴露于真空中,温度尽可能均匀,且通过额外的剪切力帮助果实继续破碎。

当原材料(例如橄榄)破碎时,随着破碎布置30中的机械功转化为热量,破碎的橄榄中可在短时间期间存在几乎绝热的温度升高。然而,当糊离开破碎装置30并下降到真空容器20的底部时,温度将迅速达到热交换器表面的温度,且在一些时间后也通过与已经存在于真空容器20的底部中的糊混合来冷却。根据真空容器中的压力水平,通过水从橄榄中蒸发,将由破碎产生的热量转化为蒸发的热量,将发生额外的温度降低。水蒸气将置换最初存在于真空容器20中的空气。然而,有可能向真空容器添加空气,以实现多酚和其它含氧化合物及其分解产物的最佳发展,从而有助于提高橄榄油质量。图4示出真空容器20可另外连接到包括流体控制阀45的流体流量调节装置FC。

该操作继续,直到具有橄榄15的储存容器10为空的。

储存容器10的重量可例如使用称重传感器14来跟踪,由此在储存容器10是空的时可评估它。当储存容器10是空的时,它将通过关闭供给阀12与真空容器隔离。当橄榄的装料在真空容器20中处理时,储存容器10可用下一批橄榄装料15填充。

与其中拌合是一次通过过程的传统过程不同,原则上本方法有可能使糊几次通过破碎布置30,以获得甚至更细地分割的果实和更细的糊。因此,返回回路布置在真空容器20的下游。在示出的布置中,真空容器20的底部连接到包括出口阀27的出口管线26,出口阀27可打开以将糊从真空容器供给到真空容器下游的操作。供给泵28设置在出口管线中,以辅助糊的供给。返回管线51连接到供给泵28下游的出口管线26。当希望将糊返回到真空容器20时,返回阀52打开,且布置在返回管线51的连接点下游的第二供给阀29关闭,使得糊导向到返回管线51,并因此返回到真空容器20。一旦达到期望的破碎程度,破碎操作将停止,返回阀52关闭,且第二供给阀29打开。真空拌合有可能遵循使用以下关键操作参数的优化定时程序,这些参数可设置为随时间变化,即温度、氧分压和搅拌速度。阀、破碎装置、搅拌器和真空可自动控制,或者它们可手动控制。

温度控制经由两种机制发生。一种是经由内置热交换表面的间接温度控制。提供冷却效果的另一种机制是当容器中的真空接近20-40 mm Hg绝对压力时(其中水的沸点在20-30℃的范围内)通过使水从糊中蒸发来控制温度。在25℃的水的蒸发的热量为约584kcal/kg,且例如蒸发1 kg糊(具有55%的水)中10%的水将导致584 kcal/kg水 * 0.55 kg水/kg糊 * 0.1/1(kcal/kg糊/℃) = 32℃的绝热温度降低(假设糊的比热容为1 kcal/kg/℃)。随着水以受控的方式从橄榄的富含水(70-75%)的中果皮中蒸发,细胞受到压力,这将进一步帮助撕裂细胞壁并释放细胞内部的油。

现在参照图4。在操作期间,来自真空容器的冷凝物经由冷凝器管线62收集到冷凝器60,冷凝物从冷凝器60蓄积到冷凝物蓄积器64。冷凝器连接到包括压力调节装置70的真空系统,流体可从该真空系统排出。冷凝物可包括对油的质量有价值的物质,且因此,冷凝物可与从真空容器20供给的出口管线26中的糊流混合。冷凝物可通过打开第三供给阀66从蓄积器64供给,且通过借助于冷凝物蓄积器64下游的第二供给泵67将冷凝物与来自真空拌合的糊一起经由直列式混合器80泵送到真空拌合的糊缓冲罐90。在预定的时间后,真空拌合结束。在此时,具有混合糊的真空容器20和具有冷凝物的冷凝物蓄积器64排空。排空可定时,使得它们约相同时间为空的。糊和冷凝物布置成通过直列式混合器80,由此它们在供给到拌合的糊缓冲罐90之前紧密地混合。糊可借助于第三供给泵91从缓冲罐90连续地供给到下游分离设备(未示出),该设备可为例如滗析器分离器、高速分离器等。

在图5中,在过程联接方案中示出用于本方法的合适系统100的另一实施例。图4中的系统1和图5中的系统100之间的主要区别在于,破碎操作在真空容器120的下游进行,即在油性原材料的真空暴露之后进行。

图5中的系统100包括供给布置,该供给布置包括供给管线110,该供给管线110构造成将基本上未破碎的含油植物基原材料供给到气密真空容器120。原材料可为植物基或动物基含油原材料,例如橄榄。

真空容器120包括搅拌器122,且构造成使得橄榄可通过相对于大气环境密封的真空处理。真空容器另外包括或连接到温度调节装置140,该温度调节装置140可包括热交换装置,该热交换装置包括导热加热/冷却回路141,以冷却真空容器120内部的内容物。温度调节装置140包括温度控制器TC,包括连接到真空容器120的温度传感器以及连接到提供热交换表面的加热/冷却回路141的温度控制阀143或恒温器。以与图4中类似的方式,真空容器可包括夹套,由此真空容器壁可用作热交换表面的一部分。

在该过程的初始状态下,且当一批橄榄提供给真空容器时,产生真空。同时,可给予温度调节装置140目标设定点温度,且真空容器120的温度达到该温度(典型地在20-30℃的范围内)。另外,提供低于大气压力的目标真空绝对压力。真空容器中的绝对压力和温度可选择成对应于其中含油和含水细胞中水开始沸腾或徐沸的比率,或者保持该比率在含油和含水细胞中的水的饱和蒸气压的50 mm Hg内。

搅拌器122具有混合真空容器内部的橄榄以确保所有橄榄暴露于真空的目的。在没有搅拌的情况下,存在仅顶部表面的橄榄暴露于真空的风险。这种真空暴露可能花费从20分钟到3小时的时间。

在示出的实施例中,破碎布置130布置在真空容器120的下游,但流体连接到真空容器。破碎布置中的压力因此可由与真空容器120中的真空相同的真空系统170控制。因此,橄榄可在真空容器内暴露于真空期望的时间,且随后传送到破碎布置130。在搅拌期间,真空容器120内部的温度可升高。以与结合图4类似的方式,系统100包括与真空容器120连通的压力调节装置170。真空容器可另外连接到由流量控制器FC调节的流量控制阀145。也有可能经由压力调节装置向真空容器添加空气,以实现多酚和其它含氧化合物及其分解产物的最佳发展,从而有助于提高橄榄油质量。

另外,在图5的实施例中,返回回路布置在真空容器120的下游,但在示出的实施例中,破碎布置130位于真空容器和供给泵128之间。在示出的布置中,供给泵128布置在出口管线126中,出口管线126与来自破碎布置130的出口管线125和破碎布置旁通管线123连接。返回管线151连接到供给泵128下游的出口管线126。以图4中所述的类似方式,当希望将糊返回到真空容器120时,返回阀152打开,且布置在返回管线151的连接点下游的第二供给阀129关闭,使得糊导向到返回管线151,并因此返回到真空容器120。一旦达到期望的破碎程度,破碎操作将停止,返回阀152关闭,且第二供给阀129打开。

在操作期间,来自真空容器120的冷凝物经由冷凝器管线162收集到冷凝器160,冷凝物从冷凝器160蓄积到冷凝物蓄积器164。冷凝器连接到真空系统,该真空系统包括真空产生装置170,诸如真空泵或蒸汽喷射器。真空系统还可包括压力控制器PC,其可连接到与真空容器120和/或破碎布置130的内部相连的压力传感器(未示出)和压力调节阀171,压力调节阀171可为手动的或自动的。冷凝物可通过打开第三供给阀166与糊混合,且因此允许冷凝物与在出口管线126中流动的糊混合。混合和包括分离在内的后续操作可根据以上结合图4所述的操作来进行,即,糊和冷凝物可布置成通过直列式混合器180,由此它们在供给到拌合的糊缓冲罐190之前紧密地混合。糊可借助于第三供给泵191从缓冲罐190连续地供给到下游分离设备(未示出),该设备可为例如滗析器分离器、高速分离器等。

根据另外的实施例,油性原材料可在彼此流体连接地串联布置的两个或更多个真空容器和/或破碎布置中以连续的方式进行加工。备选地或另外,缓冲罐可尺寸设计成使得受处理的糊的连续流可提供用于下游操作,包括例如分离。该系统的构造细节可在所附权利要求书的范围内变化。

因此,本发明的方法可利用真空来控制在整个油提取过程中的氧分压,且另外通过将在原材料表面处的系统压力降低至或接近在给定温度下的饱和水蒸气压力来从油性原材料中部分地蒸发水。

在真空拌合期间的温度范围可为从对应于4.6 mm Hg绝对压力的0℃到对应于92.5 mm Hg绝对压力的50℃。见下面的表1。然而,由于水在达到其沸点之前很久就开始蒸发,本发明将在更宽的真空和温度范围内起作用。这个范围在图6中由实线和虚线展示,实线表示当水处于其沸腾温度和压力时的压力,且虚线表示在给定温度下沸腾压力+50 mmHg,在该温度下会观察到显著量的蒸发。本发明可在图6的实线和虚线之间的整个范围内使用。

本发明的真空拌合/提取的优选温度区间是从0℃(在该温度下,水将在4.6 mm Hg绝对压力下沸腾,且显著的水蒸发在约54.6 mm Hg绝对压力下开始)或10℃(在该温度下,水将在9.2 mm Hg绝对压力下沸腾,且显著的水蒸发在约59.2 mm Hg绝对压力下开始)至45℃(在该温度下,水将在71.9 mm Hg绝对压力下沸腾,且显著的水蒸发在约121.9 mm Hg绝对压力下开始)。根据油性原材料的类型和因此性质,将存在更优选的温度范围。对于橄榄来说,优选范围将在0℃(在该温度下,水在4.6 mm Hg绝对压力下沸腾,且显著的水蒸发在约54.6 mm Hg绝对压力下开始)和35℃(在该温度下,水将在42.2 mm Hg绝对压力下沸腾)的范围内,优选地在15℃(在该温度下,水将在12.8 mm Hg的压力下沸腾)和30℃(在该温度下,水将在31.8 mm Hg的绝对压力下沸腾,且显著的水蒸发将在约81.8 mm Hg绝对压力下开始)之间,更优选地在18℃(在该温度下,水将在15.5 mm Hg绝对压力下沸腾,且显著的水蒸发将在约65 mm Hg绝对压力下开始)和27℃(在该温度下,水将在26.7 mm Hg绝对压力下沸腾,且显著的水蒸发将在约76.7 mm Hg绝对压力下开始)之间,甚至更优选地在20℃(在该温度下,水将在17 mm Hg绝对压力下沸腾,且显著的水蒸发将在约67.5 mm Hg绝对压力下开始)和27℃(在该温度下,水将在26.7 mm Hg绝对压力下沸腾,且显著的水蒸发将在约76.7 mm Hg绝对压力下开始)之间,且最优选地在22℃(在该温度下,水将在19.8 mm Hg的压力下沸腾,且显著的水蒸发将在约69.8 mm Hg绝对压力下开始)和26℃(在该温度下,水将在25.2 mm Hg的压力下沸腾,且显著的水蒸发在约75.2 mm Hg的绝对压力下开始)之间。其它油性果实的优选温度和压力范围将取决于油性果实和在加工期间油将耐受的温度。见下面的表1,表1展示水蒸发压力和温度之间的关系。

表1. 水蒸发温度和压力之间的关系

在本发明的一个实施例中,提供一种高质量橄榄油提取方法,与目前在使用的方法相比,该方法具有提高的产率。在本发明的实施例中,使用传统的锤式破碎机在真空中研磨干净的橄榄,该破碎机在2400 rpm下旋转,具有约5 mm的筛网。作为该过程的结果,获得由1.5-3.5%外果皮(皮)、70-80%中果皮(果肉)、15-28%内果皮(核)、2-4%种子(坚果)和水包油乳液组成的橄榄糊。

在本发明的附加实施例中,当退出破碎操作时,经研磨的橄榄可通过筛。这种筛具有以800 rpm的速度工作的旋转叶片,且具有带有圆形孔口的筛网,孔口的直径可从1到4mm变化。筛的作用导致组织的几乎完全破裂,使其内部含有油的细胞暴露于在本发明的提取器中完成的后续过程。通过筛的中心,叶片将木质内果皮片(核)朝向与糊输入相反的一端推动。另外,中果皮(包含大部分油)由旋转的叶片推动通过筛的圆形孔口,产生组织的机械断裂。在本发明的一个实施例中,从筛分过程中获得的产品在水平叶片容器中混合以使它们均质化。在本发明的另一实施例中,通过使用高产率筛,避免在筛分过程中获得的产品的混合过程,因此增加生产能力。较高产率的筛是指能够加工向滗析器或其它合适的分离装置供给所需的糊量并从橄榄中提取所有果肉的筛。这是通过几个叠加的筛来完成的,这些筛对内果皮进行再加工。在又一实施例中,细胞组织解离或均质化是通过使用研磨器将橄榄研磨成更小的部分或通过使用常规破碎机来完成的。

在本发明的另一实施例中,橄榄糊在真空暴露的同时或随后通过所提及的任何细胞组织解离方法来获得。可使用允许橄榄组织解离成更小部分的任何其它方法。真空步骤的目的是通过在提取器内部施加真空来从原材料内部提取油。在本发明的实施例中,在提取器内部进行原材料的混合和再循环。油性果实糊的表面体积比也可通过真空提取器的设计来改变。较大的糊表面将使更多的糊在表面处暴露于真空,导致水从糊中更有效和更快地蒸发,以及相应地更多地释放糊内的油。

在本发明的一个实施例中,真空容器或提取器的气密容器具有圆柱形形状;其中,直径-长度比在1:2和1:5之间,优选地在1:2和1:4之间,甚至更优选地为1:3,容器优选地具有竖直取向。水平方向可为可想象的。

该实施例的一个方面是基于这样的假说或假设,即含油的未破碎的原材料暴露于真空将引起在破碎或去核过程中产生的乳液的快速破裂,从而产生大量游离油。一种假说是,这可能降低脂肪酶的作用(在油水界面中产生的水解作用将甘油三酯分解成偏甘油酯和游离脂肪酸)。可能的假设是,这可能发生而不影响酯酶和β-葡萄糖苷酶之间可能的协同作用,或者对酯酶和β-葡萄糖苷酶之间可能的协同作用具有有限的影响。这两种酶对于将果实的酚分子转化为苷元和最简单的酚类化合物非常重要,酚类化合物迁移到油中,从而增加抗氧化剂和因此保质期。相反,通过由于氧的缺乏而抑制多酚氧化酶和过氧化物酶的作用,假设与传统系统相比,油中存在的更大量的抗氧化剂被保存。因此,本发明提供获得优质橄榄油的理想条件。

在真空容器中真空拌合期间施加的真空被认为具有多种有益效果,这与减压下的破碎一起可解释由真空拌合提供的从糊中释放的油增加,同时产生优异的油质量,其中:

–假设它通过液泡破裂提取由油和植物水组成的细胞内液。因为组织块较小,几乎所有的油释放。

–还假设水的蒸发将发生在糊内油性果实组织内的细胞间水平,导致更软的脱脂油性果实组织和大量增加的油释放。

–它在缺乏氧的情况下工作,这防止氧化,从而保存油中存在的抗氧化剂,并显著地增加其保质期和营养价值。

–它允许在不影响产率的情况下加工具有不同水合程度的橄榄。

–它允许在不影响产率的情况下加工具有不同成熟度的橄榄(考虑例如橄榄中的总脂肪)。

–它不使用任何种类的助剂,如滑石或高岭石。

在本发明的实施例中,在提取器在破坏真空时和排放时期间,使用蒸汽射流来避免用空气置换糊,用空气置换糊可导致糊中的小的表面氧化。另外,蒸汽射流有利于清洁提取器表面,防止糊粘附到该表面。

在本发明的另一实施例中,在提取器在破坏真空时和排放时期间,使用惰性气体注入,以防止当空气随着真空破坏而进入时氧气固定到糊。

糊保留在提取器内部的总时间取决于许多因素,诸如真空泵容量、糊表面暴露于真空作用(在一些实施例中,再循环速度)以及在橄榄的情况下中果皮颗粒尺寸(颗粒越小,它们将保留在真空中的时间越短)。反过来,颗粒尺寸取决于中果皮坚实度,它由橄榄成熟度和用于解离细胞组织的方法确定。提取的结束可通过糊中气泡的显著减少或不存在来确定。在本发明的实施例中,气泡不存在的确定通过目视方式进行。

通过筛分进行细胞组织解离是提高提取器效率的一种补充方式。使用其它方法会导致糊在提取器内部保留更长时间,以完成提取。

形成糊并且在本发明的提取器中加工的未破碎的原材料提供大量的游离油,且可通过两相或三相滗析器或通过压制来分离。在本发明的优选实施例中,使用两相滗析器。然后,不纯的橄榄油经受振动过滤器的作用,以消除粗杂质。然后,通过离心处理来自前一步骤的产品来消除水和组织痕迹。值得一提的是,即使在该步骤完成时,油中也会有杂质(固体和液体两者),这些杂质将必须通过诸如重力沉淀或过滤的其它方法消除。

本发明的提取方法的主要优点是使用真空的直接结果,以及通过真空引起的抽吸作用提取细胞内的油。

在本发明的特定实施例中,使用橄榄油提取装置。它包括密封的容器,该容器具有1:2、1:3或更高的直径-长度比,只要遵守成本效益比。该提取器具有在两和三个之间的圆形交换器衬里,水在其中循环,或者可具有任何其它热交换器,不仅在形状上,而且在数量上。在另一实施例中,如果温度是通过进入提取器之前的方法或通过室温达到的,则提取器可没有热交换器。该提取器还可具有立式搅拌机,该搅拌机包括带有分支和竖直延伸部的中心轴,该中心轴在圆形衬里之间的前两个空间中具有钢制刮刀片,该刮刀片的端部由聚四氟乙烯或其它不会污染糊或磨损衬里的材料制成。所述刮刀片朝着提取器的底部搅动含油糊。在由第一圆形衬里形成并附接到搅拌机中心轴的中心环形中空部中,存在螺旋钻,该螺旋钻向上移动糊以使其再循环。搅拌机在约40-60 rpm或更高的速度范围内旋转,以确保真空与所有的糊表面接触。这种糊混合和再循环连续地进行,直到从糊中提取出大部分油。在本发明的另一实施例中,提取器具有在约4℃的低温下冷藏的香味恢复剂(flavourretriever),且浓缩的香料刚好在排出提取器之前添加到糊中。

在另一实施例中,可使用允许糊暴露于真空的作用的任何机械方法来完成提取器内的糊再循环。一个非限制性示例是使用泵作为螺旋钻的备选方案或补充物。

在本发明的不同实施例中,油产率和油质量的最佳组合将取决于所施加的温度、所施加的真空以及在拌合/真空提取步骤期间所花费的时间。本领域技术人员将知道,那些变量可改变以获得最佳结果,如在诸如Di Giovacchino, L. “Olive Oil Extraction byPressing, Centrifugation and Percolation: Effect of Extraction Methods on OilYields”, Olivae, vol. 36, p 14-30 (1991)的公开案中公开的。

拌合时间可在10至60分钟之间,更优选地在10至45分钟之间,诸如优选地在20至40分钟之间,更优选地在25至35分钟之间,且甚至更优选地为约25或30分钟。在本发明的不同实施例中施加的温度可适当地从22至35℃变化,优选地在24至27℃之间,更优选地在25至26℃之间。

如上面的表1中展示的,施加的绝对压力将是施加的温度的函数。施加的真空将在1 mm Hg绝对值和150 mm Hg绝对值之间的范围内。在本发明的一个实施例中,在施加的温度在22℃的情况下,施加的压力将在19.8至69.8 mm Hg绝对值之间。在本发明的另一实施例中,在施加的温度在24℃的情况下,施加的压力将在22.4至72.4 mm Hg绝对值之间。在本发明的又一实施例中,在施加的温度在25℃的情况下,施加的压力将在23.8至73.8 mm Hg绝对值之间。在本发明的另一实施例中,在施加的温度在26℃的情况下,施加的压力将在25.2至75.2 mm Hg绝对值之间。在本发明的又一实施例中,在施加的温度在27℃的情况下,施加的压力将在26.7至76.7 mm Hg绝对值之间。在本发明的另一实施例中,在施加的温度在30℃的情况下,施加的压力将在31.8至81.8 mm Hg绝对值之间,且在本发明的又一实施例中,在施加的温度在35℃的情况下,施加的压力将在42.2至92.2 mm Hg绝对值之间。

在本发明的一个实施例中,将油性原材料暴露于真空提取,且此后利用合适的分离方法(诸如在滗析器中离心)将糊的固体部分从液体中分离。此后,固体再次暴露于根据本发明的真空,用于第二次研磨或第二次拌合,其中之后固体和液体再次分离。

本发明不限于上面描述和附图中示出的实施例,而是可在由所附权利要求书限定的本发明的范围内以任何方式进行补充和修改。

- 用于从含油原材料中提取油的方法和系统

- 利用生产麻风树油甲酯(JME)的副产品生产用于脂质提取的含油小球藻的综合方法