树脂容器制造方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种使用所谓的注射拉伸吹塑(ISBM)方法来制造由聚乙烯制成的树脂容器(瓶)的制造方法。

背景技术

传统上,作为用于在其中容纳各种液体的树脂容器之一,聚乙烯容器是已知的。聚乙烯(PE),特别是高密度聚乙烯(HDPE),具有优异的耐化学性、防水性、抗冲击性和绝缘性。因此,聚乙烯容器适用于盛放例如药物、漂白剂、牛奶、煤油等。

已知作为用于制造树脂容器的制造方法,例如,称为直接吹塑法的方法,其中将吹气吹入圆柱形半成品以将半成品成型,或称为注射拉伸吹塑(ISBM)过程的方法,其中通过在其中吹入吹气的同时用拉伸杆拉伸预制件来成型通过注塑形成的有底的圆柱形预制件(参见专利文献1和2)。

引用列表

专利文献

专利文献1:JP-A-2004-1314

专利文献2:JP-A-2004-188866。

发明内容

技术问题

与直接吹塑法相比,注射拉伸吹塑法的优点在于可以制造具有更高尺寸精度并且由于拉伸杆和吹气的双轴拉伸作用而具有改善的物理性能的容器。

然而,由聚乙烯(PE)制成的树脂容器能够通过注射拉伸吹塑法成型只用于较小尺寸的容器。即,由于下述材料特性的原因,由聚乙烯制成的树脂容器主要通过直接吹塑法成型。

聚乙烯(PE)具有相对柔软的特性(物理特性)。例如,与聚对苯二甲酸乙二醇酯(PET)、聚丙烯(PP)等相比,聚乙烯是柔软的材料。因此,与PET等不同,PE不具有应变固定特性,存在难以通过使用杆拉伸来调整其厚度的问题。

这里,应变固定特性指的是如下特性:在预制件的最薄弱部分(通常是最热的部分)首先达到屈服点之后,预制件的强度在拉伸过程中通过取向被增加,直到下一个最弱部分达到该下一个最弱部分开始被拉伸的强度水平。重复这个过程,直到预制件的每个部分都被拉伸基本相同的量。因此,在PET预制件的情况下,如果适当地调整其形状或温度,则容易成型具有基本均匀厚度的容器并且通过拉伸取向效应获得具有增加的强度的容器。

相反,在PE预制件的情况下,不存在如上所述的应变固定特性。因此,难以通过使用杆拉伸来调节容器的厚度。此外,难以获得具有足够且适当的强度、刚度和外观的PE容器。另外,PE具有结晶温度比PET、PP等的快的特性。因此,通过注塑形成的预制件容易固化。因此,存在难以通过拉伸吹塑对PE预制件进行适当膨胀的问题。

例如,为了适当地膨胀PE预制件,在拉伸吹塑期间需要将预制件的温度升高至接近其熔点的温度。这使得难以控制温度。此外,由于高温状态下的PE预制件非常柔软,因此还存在由于拉伸杆与其接触或吹气的压力而容易发生穿孔或破裂的问题。特别地,如果小口PE容器被吹塑时,需要使用适合小口容器的具有小直径的拉伸杆。因此,更可能发生缺陷,例如如上所述的穿孔或破裂。

另外,PE具有其热收缩率也比PET、PP等的热收缩率大的特性。因此,通过注塑形成的PE预制件在拉伸吹塑之前经受明显的收缩和变形。因此,考虑到预制件的变形量,难以适当地调整拉伸杆的下降量和待引入的吹气量。

此外,在PE的情况下,适用于吹塑的温度范围成型非常窄,并且纵向和横向拉伸比的允许范围也很窄。

基于这些原因,目前的情况是由聚乙烯制作的树脂容器主要通过直接吹塑法成型。

本发明是鉴于上述问题而提出的,其目的在于提供一种树脂容器的制造方法,能够使用注射拉伸吹塑法来令人满意地形成由聚乙烯制成的树脂容器。

问题解决方案

本发明解决上述目的的一个方面是一种使用注射拉伸吹塑法制造由聚乙烯制成的树脂容器的制造方法,制造方法包括:

注塑步骤,通过注塑形成有底的预制件;和

拉伸吹塑步骤,通过用拉伸杆挤压预制件的底部的同时将吹气引入预制件中来拉伸预制件,

其中拉伸吹塑步骤包括:

第一步骤,在拉伸杆不与预制件的底部接触的状态下,通过将具有低于最终吹气的压力的预吹气引入预制件来拉伸预制件;

第二步骤,在将预吹气引入预制件的同时通过以预定的设定速度移动拉伸杆和通过拉伸杆挤压预制件的底部来拉伸预制件,第二步骤在第一步骤之后进行;和

第三步骤,通过将最终吹气引入预制件来拉伸预制件,第三步骤在第二步骤之后进行。

另外,本发明解决上述目的的另一方面是一种使用注射拉伸吹塑法制造由聚乙烯制成的树脂容器的制造方法,所述制造方法包括:

注塑步骤,通过注塑形成有底的预制件;

温度调节步骤,调整预制件的温度;和

拉伸吹塑步骤,通过用拉伸杆挤压预制件的底部同时将吹气引入预制件中来拉伸预制件,

其中在温度调节步骤中,通过在其纵轴方向上收缩预制件来进行均温处理,

其中,在均温处理过程中,预制件沿着与纵轴方向相交的方向变形。

发明的有益效果

根据本发明,可以使用注射拉伸吹塑方法令人满意地形成由聚乙烯(PE)制成的树脂容器。

附图说明

图1是显示通过根据本发明的制造方法制造的树脂容器的一个例子的图。

图2是显示用于成型树脂容器的预制件的一个例子的图。

图3是显示用于根据本发明的实施例的树脂容器的制造装置的示意结构的图。

图4是说明用于根据本发明实施例的树脂容器的制造方法的示意图。

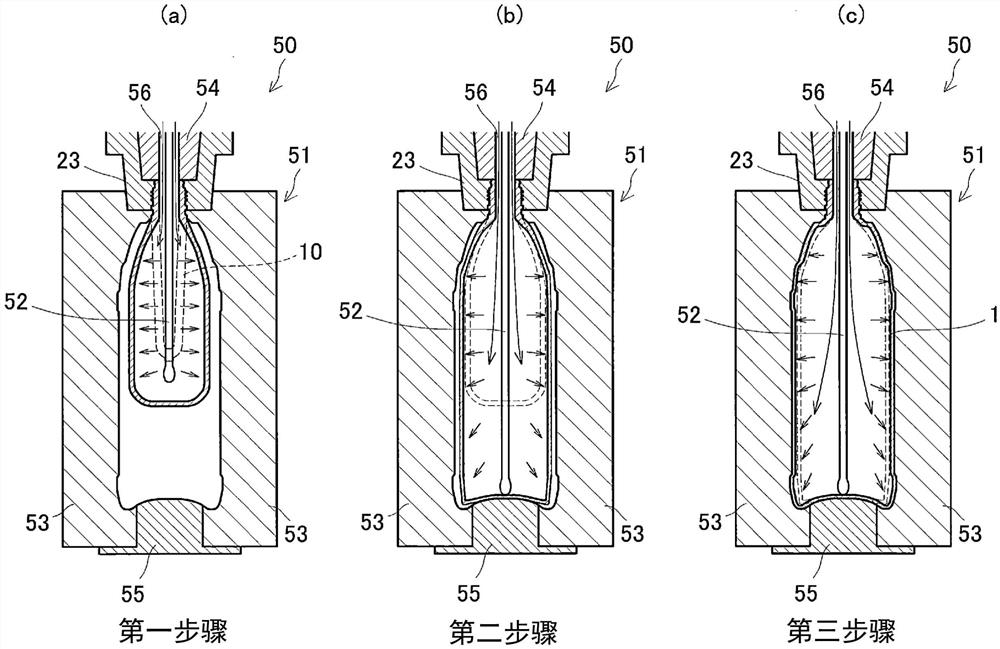

图5是说明用于根据本发明实施例的树脂容器的制造方法的示意图。

图6是说明用于根据本发明实施例的树脂容器的制造方法的示意图。

具体实施方式

下面将参照附图详细描述本发明的实施例。

首先,将说明通过根据本实施例的用于制造树脂容器的制造方法制造的中空容器(树脂容器)的形状的示例。

如图1所示,中空容器1包括:在其一端侧(上端侧)具有开口2的管状颈部3;管状主体部4连接于颈部3;以及从主体部4连续的底部5。中空容器(树脂容器)1由相对较软的树脂材料制成,特别是聚乙烯(PE),优选高密度聚乙烯(HDPE),并且具有优良的耐化学性、防水、耐冲击和绝缘性能。中空容器1适合填充例如药物、漂白剂、牛奶、煤油等作为内容物。

中空容器1通过注塑作为中间成型产品的有底预制件,然后拉伸吹塑该预制件而形成。即,中空容器1通过注射拉伸吹塑(ISBM)方法形成。虽然中空容器1的材料(预制件的材料)为聚乙烯即可,但优选使用具有熔体流动速率(MFR)为0.3克/10分钟至4.0克/10分钟的聚乙烯,更优选为0.3克/10分钟至2.0克/10分钟的聚乙烯,进一步更优选为的0.3克/10分钟至1.0克/10分钟的聚乙烯。

如图2所示,用于形成中空容器1的预制件10包括:在一端侧(上端侧)具有开口12的颈部13;从颈部13连续的主体部14;以及从主体部14连续的底部15。

颈部13形成为与中空容器1的颈部3基本相同的形状。此外,预制件10的底部15优选形成为与主体部14相比更薄。例如,预制件10的底部15的厚度t1优选地为主体部14的厚度t2的1/4以下。此外,预制件10的主体部14的长度优选地为中空容器1的主体部4的长度的4/5以下,特别是中空容器1的主体部4的长度的1/2至3/4。

下面将描述制造中空容器(树脂容器)1的制造方法。首先,将说明作为用于制造中空容器1的制造装置的注射拉伸吹塑设备的示意结构。

如图3所示,注射拉伸吹塑设备20是所谓的热的半成品类型(一步型)设备,并且在机座21上具有注塑部(注塑设备)30、温度调节部(温度调节设备)40、拉伸吹塑部(拉伸吹塑设备)50和取出部(取出设备)60。

另外,在注塑部30、温度调节部40、拉伸吹塑部50和取出部60的上方设置旋转板22。旋转板22配置为相对于机座21间歇地旋转,例如,从上方看逆时针旋转。在旋转板22上沿圆周方向的四个位置处设置有颈部模具(唇模)23。因此,预制件10和中空容器1可以在被颈部模具23保持的同时通过旋转板22的间歇旋转而被依次输送到预定装置。

如图4所示,注塑部30配置为允许从注射单元(注射装置)35注射的熔融树脂材料(聚乙烯等)被引入注塑模具31的对预制件的外形进行限定的空间中,由此成型具有上述形状的预制件10(注塑步骤)。注塑的预制件10从注塑模具31脱模,并且输送到温度调节部40(第一输送步骤)。温度调节部40配置为使用温度调节模具41对注塑的预制件10进行温度调节处理,由此将预制件10的温度调节到合适的温度(温度调节步骤)。温度调节后的预制件10被输送到拉伸吹塑部50(第二输送步骤)。

在预制件10从注塑部30输送到拉伸吹塑部50的同时,预制件10被温度调节(冷却)并收缩至预定尺寸。换言之,用于预制件10的温度调节(冷却)在注塑部30和拉伸吹塑部50之间进行,使得当被带入拉伸吹塑部50时,预制件10的尺寸收缩至预定的尺寸。

具体地,进行温度调节使得在通过第一输送步骤、温度调节步骤和第二步骤并被带入拉伸吹塑部50时预制件10的纵轴方向上的长度显著收缩,在注塑部30中被注塑时预制件10的纵轴方向上的长度收缩至少8%以上,更优选大约10%至20%。由于这种收缩现象,预制件10的温度均等化被推进,并且因而实现消除其中的温度变化的效果,从而提高可成型性。

此外,注塑步骤包括将熔融树脂材料引入空间的填充步骤,该空间形成在注塑模具(包括注射芯模具和注射腔模具)41中,限定预制件10的外形(包括注射步骤和压力保持步骤),以及冷却注塑模具31内引入的树脂材料的冷却步骤。注塑模具31被供给冷却介质(温度调节介质),并且注塑模具31的温度被设定为10~100℃,优选为50~65℃。优选地,通过将注射芯模具的温度设定到10至65℃(优选10至30℃)并且将注射腔模具的温度设定到50至100℃(优选60至90℃),而将注射芯模具的温度被设定为高于注射腔模具的温度。

在树脂材料为聚乙烯的情况下,如果预制件10不被保持在接近熔点(例如,150℃)的高温(例如,130℃)处直到拉伸吹塑被执行,通过结晶的凝固被促进,并且预制件10不能被适当地膨胀。因此,在注塑步骤中,优选预制件10的内层(芯层)被形成为较厚,并且预制件10的外表面侧层(表层)被形成为较薄,由此确保预制件10具有较高的余热。为了实现该状态,优选缩短冷却的时长;例如,优选将冷却步骤的时长设定为填充步骤的时长的2/5以下。

此外,温度调节步骤被优选地执行,使得预制件10的收缩现象几乎通过温度调节模具41(不与预制件10接触的加热罐模和不与预制件10接触的加热杆模(或与预制件10接触的温度调节杆模))被结束,并且优选地进行第二输送步骤,使得几乎不收缩的预制件10可以被输送到吹塑模具51。结果,可以在拉伸吹塑过程中适当地调整拉伸杆的位置,由此避免由于拉伸杆在拉伸吹塑过程中不经意地与其接触而导致预制件10的底部15被穿孔或破裂。因此,在温度调节步骤中,优选地,预制件10的温度减少通过来自加热罐的辐射热被降低,并且优选地,温度调节杆被插入预制件10中以调整预制件10的温度,温度调节杆具有考虑了预制件10在第一输送步骤和温度调节步骤过程中的收缩量的长度。加热罐模和加热杆模被设定到例如200至250℃的温度,并通过辐射热从内部和外部加热预制件10。温度调节杆模适当地设定在例如60至100℃的范围内。

此外,在拉伸吹塑部(拉伸吹塑设备)50中,在适当的拉伸温度下引入其中的预制件10被接收在吹塑模具(一对吹制分体模和一个底模)中并且通过杆在纵轴方向拉伸(膨胀),和通过高压流体(吹气)在横轴方向拉伸(膨胀)。即,通过拉伸吹塑预制件10,形成作为最终成型品的中空容器1(拉伸吹塑步骤)。向吹塑模具内供给冷却介质,并且吹塑模具的温度被设定到5至30℃。如上所述形成的中空容器1被输送到取出部60,并且然后从取出部60取出到外部(取出步骤)。

此外,本实施例的特征在于使用如上所述的注射拉伸吹塑装置20制造中空容器(树脂容器)1的制造方法,特别是,在拉伸吹塑部(拉伸吹塑设备)50中执行的拉伸吹塑步骤中。

下面将参照图5详细描述制造中空容器(树脂容器)1的制造方法中的拉伸吹塑步骤。

在拉伸吹塑部50中,中空容器(树脂容器)1通过拉伸吹塑预制件10而形成。如图5所示,拉伸吹塑部50包括吹塑模具51和拉伸杆52。吹塑模具51包括:可打开的吹塑分体模53;吹制芯模具54;和吹制底模具55。吹制芯模具54具有插入孔56,拉伸杆52穿过该插入孔56以可在垂直方向移动。此外,虽然未示出,但拉伸吹塑部50包括用于通过吹制芯模具54的插入孔56供应加压气体的供应单元。

在拉伸吹塑部50中,布置在吹塑模具51中的预制件10被拉伸杆52沿纵轴向拉伸,并且还通过从供应单元提供的加压气体(吹气)沿径向拉伸,直到预制件10与吹塑模具51的内壁表面接触。然后,形成作为最终成型品的中空容器(树脂容器)1。

具体地,在拉伸吹塑部50中进行的拉伸吹塑步骤包括第一步骤至第三步骤。

在第一步骤中,在拉伸杆52不与预制件10的底部15接触的状态下,吹气被引入设置在吹塑模具51中的预制件10中,从而在纵轴方向和横向轴方向轻微地拉伸预制件10,该吹气具有比最终吹气(用于强力挤压预制件10在吹塑模具51上以将预制件10成形为中空容器1的形状的吹气)的预定的设定压力Pa(例如,2.5至3.5MPa)低的压力(例如,1.5MPa以下)。即,在第一步骤中,通过将低压吹气引入预制件10(图5中的(a))而使预制件10稍微膨胀。结果,即使在小口容器的吹制成型中使用细的(小直径)拉伸杆,也可以防止预制件10的底部15的穿孔或破裂。

这里,尽管只要将第一步骤中的设定压力Pa设定为至少低于将在下述第三步骤中引入的吹气的压力即可,但是优选将设定压力Pa设定为尽可能低(例如,0.5MPa以下)。即,优选地,在第一步骤中引入的预制件的压力尽可能低但足以使预制件10膨胀。此外,优选地,在第一步骤中的吹气(预吹气)的流速被设定为低于以下描述的第三步骤中的吹气(最终吹气)的流速。

此外,在第一步骤中,只要预制件10稍微膨胀即可,并且膨胀后的预制件10的尺寸没有特别限制。例如,如果预制件10膨胀到预制件10的主体部14不与吹塑模具51的内表面接触的程度就足够了。

接着,进行第二步骤。在第二步骤中,与第一步骤一样,将压力低于设定压力Pa的吹气引入到预制件10中,并且拉伸杆52以预定的设定速度Va移动(下降)。结果,布置在吹塑模具51中预制件10通过低压吹气沿径向被拉伸,并且还通过拉伸杆52沿纵轴方向被拉伸,从而将预制件10膨胀到使其与吹塑模具51(图5中的(b))的内表面接触的尺寸。

优选将第二步骤中的设定速度Va设定为尽可能慢的速度,使得拉伸杆52能够跟随预制件10通过吹气的膨胀。即,在第二步骤中,优选将设定速度Va设定为尽可能慢到拉伸杆52可以挤压预制件10的底部15的程度。

另外,虽然优选将第2步骤中的吹气的压力设定为低于设定压力Pa,但也不是必须将压力设定为低于设定压力Pa。在第二步骤中吹气的压力可以被适当地确定到预制件10不破裂等的程度。具体而言,只要压力低于作为下一步骤的第三步骤中的吹气(最终吹气)的压力即可。

接着,进行第三步骤。在第三步骤中,压力高于设定压力Pa的吹气(最终吹气)被引入到在第二步骤中已经膨胀的预制件10中,从而进一步拉伸预制件10。即,在第三步骤中,通过将高压吹气引入预制件10中,使预制件10与吹塑模具51的内表面紧密接触。结果,形成具有预定外观的中空容器1(图5中的(c))。

然后,中空容器1从吹塑模具51脱模,从拉伸吹塑部50被输送到取出部60,并通过取出部60取出该装置。

如上所述,根据本实施例,拉伸吹塑预制件10以形成中空容器1的拉伸吹塑步骤包括:第一步骤,通过低压吹气(预吹气)拉伸预制件10;第二步骤,通过低压吹气拉伸预制件10,并且通过使用拉伸杆52挤压预制件10,所述低压吹气的压力等于或高于第一步骤中的压力且低于第三步骤(如下所述)中的压力;第三步骤,通过高压吹气(最终吹气)拉伸预制件。结果,可以令人满意地形成由聚乙烯(PE)制成的中空容器(树脂成型产品)1。例如,即使中空容器1由高密度聚乙烯制成,也可以令人满意地形成中空容器1。

此外,通过包括第一步骤至第三步骤的拉伸吹塑步骤拉伸预制件10,即使使用作为相对较软的树脂材料的聚乙烯(包括高密度聚乙烯),也可以令人满意地形成中空容器而没有引起穿孔或者破裂。此外,可以使中空容器1的厚度均匀或使中空容器1的表面良好。

此外,根据本实施例,通过注塑形成的预制件10的底部15的厚度t1被设定为主体部14的厚度t2的1/4以下。因此,预制件10的底部15比主体部14更可能硬化(温度容易降低)。即,在拉伸吹塑部50中,预制件10的底部15中的表层的比率变得高于主体部14中的表层的比率。因此,可以更可靠地防止在预制件10的底部15中由于在进行拉伸吹塑步骤时拉伸杆52与其接触而发生穿孔或破裂。

此外,根据本实施例,预制件10在脱模后主体部14的表面温度在短时间内变高的高温状态下从注塑部30脱模;例如,在预制件10具有如此高的余热以致主体部14的表层的温度在脱模后10秒内变得比树脂材料的熔点温度低10℃的高温状态下。然后,通过注塑形成的预制件10被温度调节和输送。因此,可以使温度均匀并消除被引入拉伸吹塑部50的预制件10的温度变化。结果,可以实现通过拉伸吹塑预制件10形成的中空容器1的厚度均匀分布。

这里,如在前述实施例中描述的第一输送步骤、温度调节步骤和第二输送步骤可以根据如下所述的另一方面(在下文中,修改的方面)来进行。图6是显示第一输送步骤、温度调节步骤和第二输送步骤的变形方面的示意图。在变形方面中,图6中的(a)显示第一输送步骤,图6中的(b)、(c)显示温度调节步骤,图6中的(d)显示第二输送步骤。为了区别于上述实施例,变形方面中的温度调节部和温度调节模具将分别被称为温度调节部140和温度调节模具141,并且其他部件用相同的参考数字符号进行说明。

在根据修改方面的第一输送步骤中,注塑的预制件10从注塑成型模具31脱模并且被输送到温度调节部140。在根据修改方面的第二输送步骤中,其温度在温度调节步骤中已经准备好的预制件10被输送到吹塑模具51。此时,由于与前述实施例中描述的那些相似的原因,优选地,预制件10的收缩现象在温度调节步骤中几乎结束,几乎不收缩的预制件10被输送到吹塑模具51。

根据修改方面的温度调节步骤包括在将预制件10从注塑模具31移动到温度调节部件140之后立即在温度调节模具141中加热预制件10的加热步骤。具体地,温度调节模具141的温度调节杆被插入预制件10的内部,并且预制件10被接收在温度调节模具141的加热罐中,从而再加热预制件10的内侧表层和外侧表层(图6中的(b))。

在加热步骤之后,预制件10从温度调节模具141中脱模,并且使预制件10在温度调节部140中沿纵轴方向收缩,从而进行均温处理。在均温处理期间,预制件10在与预制件10的纵轴方向相交的方向上变形(图6中的(c))。预制件10遵循这样的程序,其中预制件被弯曲和变形(从图6中的(b)到图6中的(c)的变形),并且然后随着弯曲和变形被减轻(减少或结束),预制件返回到基本上没有弯曲的状态(从图6中的(c)到图6中的(d)的变形)。即,根据变形方面的温度调节步骤包括:第一步骤,在使预制件弯曲和变形的同时沿纵轴方向收缩预制件10(变形伴随水平摇摆);以及第二步骤,在减轻(减少或结束)预制件10的弯曲和变形的同时在纵轴方向上收缩预制件10。

在3工位类型一步成型机的情况下,不进行温度调节步骤。因此,不可能在吹塑之前花费一段时间来平衡预制件10的温度,或者需要在吹塑之前在吹塑部中花费一段时间,从而减少吹塑所需的时间。根据包括如上所述的温度调节步骤的用于制造树脂容器的制造方法,由于注塑导致的预制件10的温度变化(余热沿圆周方向不对称地存在)导致预制件10弯曲和变形。在弯曲变形过程中,预制件10的芯层中的热量被转移到其表层,从而实现均温。因此,弯曲变形得到减轻,并且因而基本上消除弯曲。在拉伸吹塑步骤之前,在温度调节步骤中确保使预制件10变形并使其均温所需的时间段。因此,可以在适合拉伸吹塑步骤的状态下拉伸预制件10。此外,当使用HDPE对预制件进行成型时,伴随上述变形的均温化进展顺利。

上述温度调节步骤中的加热步骤不是必要步骤。然而,通过加热步骤再加热预制件10的内侧表层和外侧表层,可以促进预制件10的伴随弯曲变形的收缩,并且因此适当地进行均温。因此,优选包括加热步骤。此外,修改方面中的预制件10的收缩量可以与前述实施例中描述的相同。

尽管上面已经描述了本发明的实施例,但是本发明不限于上述实施例,因此可以自由地对其进行适当的改变、修改等。另外,上述实施例的各部件的材料、形状、尺寸、数值、形式、数量、布置位置等是任意的且不受限制,只要能够实现本发明即可。

例如,在上述实施例中,在拉伸杆插入预制件中的状态下将低压吹气供应到预制件中。代替地,可以在拉伸杆被拉出的状态下供应吹气。

在下文中,列出了上述实施例及其修改的方面。

[1]一种使用注射拉伸吹塑法制造由聚乙烯制成的树脂容器的制造方法,所述制造方法包括:注塑步骤,通过注塑形成有底的预制件;和拉伸吹塑步骤,通过用拉伸杆挤压预制件的底部的同时将吹气引入预制件中来拉伸预制件,其中拉伸吹塑步骤包括:第一步骤,在拉伸杆不与预制件的底部接触的状态下,通过将具有低于最终吹气的压力的预吹气引入预制件来拉伸预制件;第二步骤,在将预吹气引入预制件的同时通过以预定的设定速度移动拉伸杆和通过拉伸杆挤压预制件的底部来拉伸预制件,第二步骤在第一步骤之后进行;和第三步骤,通过将最终吹气引入预制件来拉伸预制件,第三步骤在第二步骤之后进行。

[2]一种树脂容器的制造方法,其中,在注塑步骤中,预制件被注塑,使得预制件底部的厚度为预制件的主体部厚度的1/4或更小。

[3]根据[1]或[2]所述的树脂容器的制造方法,其中注塑步骤包括:填充步骤,将熔融树脂材料填充到具有限定预制件的外形的空间的注塑模中;和冷却步骤,冷却注塑模内的树脂材料,冷却步骤在填充步骤之后进行,其中冷却步骤的时长是填充步骤的时长的2/5或更小。

[4]根据[1]~[3]中任一项所述的树脂制容器的制造方法,还包括:温度调节步骤,在注塑步骤和拉伸吹塑步骤之间调节预制件的温度。

[5]根据[4]所述的树脂制容器的制造方法,还包括:第一输送步骤,将预制件从注塑步骤输送到温度调节步骤;和第二输送步骤,将预制件从温度调节步骤输送到拉伸吹塑步骤,其中,在第一输送步骤、温度调节步骤和第二输送步骤过程中,通过在纵轴方向显著收缩预制件来进行均温处理。

[6]根据[1]~[5]中任一项所述的树脂制容器的制造方法,其中熔体流动速率为0.3克/10分钟至1.0克/10分钟的聚乙烯用作预制件的材料。

[7]一种使用注射拉伸吹塑法制造由聚乙烯制成的树脂容器的制造方法,所述制造方法包括:注塑步骤,通过注塑形成有底预制件;温度调节步骤,调整预制件的温度;和拉伸吹塑步骤,通过使用拉伸杆挤压预制件的底部同时将吹气引入预制件中来拉伸预制件,其中在温度调节步骤中,通过在其纵轴方向上收缩预制件来进行均温处理,其中,在均温处理过程中,预制件沿着与纵轴方向相交的方向变形。

[8]根据[7]所述的树脂制容器的制造方法,其中,温度调节步骤包括:第一步骤,在使预制件弯曲和变形的同时沿纵轴方向收缩预制件;和第二步骤,在纵轴方向收缩预制件的同时减轻预制件的弯曲和变形。

[9]根据[7]或[8]所述的树脂制容器的制造方法,其中温度调节步骤包括在使预制件变形之前加热预制件的加热步骤。

本申请基于2019年4月9日提交的日本专利申请第2019-074339号和2019年10月15日提交的日本专利申请第2019-188812号,其全部内容通过引用并入本文。此外,本文引用的所有参考文献均以其整体并入。

参考标志列表

1:中空容器

2:开口

3:颈部

4:主体部

5:底部

10:预制件

12:开口

13:颈部

14:主体部15:底部

20:注射拉伸吹塑装置21:机座

22:转盘

23:颈部模具30:注塑部35:注射单元40:温度调节部50:拉伸吹塑部51:吹塑模具52:拉伸杆53:吹塑分体模54:吹制芯模具55:吹制底模具56:插入孔60:取出部。