两部分界面材料、包括该界面材料的系统及其方法

文献发布时间:2023-06-19 13:48:08

技术领域

本文的传授内容涉及通常具有高热导率的热界面材料、包括该热界面材料的部件和制品、以及相关的方法。该热界面材料优选地由两部分组合物形成,其中每个部分包括在室温下是液体的基体相和一种或多种分散在该基体相中的导热填料。第一部分的基体相优选地包括含氨基甲酸酯的化合物,并且第二部分的基体相优选地包括氨基甲酸酯-反应性化合物。

背景技术

汽车工业在过去的十年中出现了减轻车辆重量的趋势。该轻量化趋势主要由减少车队的CO

包括传导填料和两部分反应性组合物的各种组合物描述于PCT专利申请号WO2001/041213 A1;WO 2014/047932 A1;WO 2015/148318 A1;WO 2016/145651 A1;WO 2017/091974 A1;WO 2018/34721:以及WO 2006/016936 A1;欧洲专利申请EP 1438829 A1;日本专利申请JP 2010/0138357 A;以及美国专利申请US 2009/0250655 A1中;每篇专利通过援引以其全文并入本文。在这些先前的尝试中,组合物经历对于可负担的热界面材料的一种或多种需要,诸如组合物的热导率不足、组合物难以生产、组合物没有适当地填充间隙使得接触不足;组合物的组分在室温下不反应、组分中的一者或两者具有差的储存期限稳定性、组合物需要昂贵的材料;或者组合物需要可能损坏加工设备的研磨性填料。

对于具有高热导率和低粘度两者的热界面材料(并且特别是两部分组合物)的需要持续存在。对于具有为非研磨性的填料材料的热界面材料的需要也持续存在。对于在原材料成本和/或制造/加工成本方面更经济的热界面材料的需要也持续存在。还需要能够在室温下流动以填充间隙的具有高填料含量的两部分组合物。还需要满足以上需要中的一个或多个的材料,该材料还具有以下特征中的一个或多个:储存稳定(例如,老化之后在室温下维持流动能力);在室温下反应以聚合、交联或两者的能力;良好的热导率;基本上或完全避免使用研磨性填料;或者是轻量的(例如,具有约3或更小、约2.8或更小、约2.6或更小、约2.5或更小、或约2.4或更小的比重)。

发明内容

使用根据本文传授内容的热界面材料可以实现以上需要中的一个或多个。

本文传授内容的第一方面涉及一种用于热界面材料的两部分组合物,该两部分组合物包含:第一部分,其包含至少一种包含两个或更多个氨基甲酸酯基团的预聚物;和第二部分,其包含至少一种或多种能够与该预聚物反应的多胺化合物。该组合物优选地包含(在第一部分、第二部分、或两者中)用于催化该预聚物与该多胺化合物之间的反应的一种或多种催化剂;和基于该两部分组合物的总重量50重量百分比或更大的一种或多种传导填料。

本发明的第二方面是一种方法,该方法包括以下步骤:将根据本发明的热界面材料的层布置在第一部件与第二部件之间,并施加压力使得该热界面材料接触该第一部件和该第二部件两者并填充该两个部件之间的间隙。

具体实施方式

第一方面的特征可以进一步在于以下特征中的一个或任何组合:预聚物通过用封端化合物的酚基团封端芳香族多异氰酸酯预聚物的一个或多个异氰酸酯基团(优选地基本上每个或全部每个异氰酸酯基团)而形成;封端化合物包括附接至直链烃(优选地直链烃包括6个或更多个、8个或更多个、10个或更多个、或12个或更多个碳原子)(优选地直链碳包括60个或更少个、30个或更少个、或20个或更少个碳原子)的末端酚基团(优选地单个末端酚基团);该一种或多种多胺、预聚物、或两者具有大于2的平均官能度;该一种或多种导热填料优选地选自氢氧化铝、氧化铝、铝粉、氧化锌、氮化硼、以及这些的混合物;第一部分包括75重量百分比或更大的导热填料,其优选地选自氢氧化铝、氧化铝、铝粉、氧化锌、氮化硼、以及这些的混合物;第二部分包括75重量百分比或更大的导热填料,其优选地选自氢氧化铝、氧化铝、铝粉、氧化锌、氮化硼、以及这些的混合物;优选地,导热填料(例如氢氧化铝)的表面部分地或全部地涂覆有表面改性剂用于降低表面的亲水性;组合物包括导热填料,其优选地选自氢氧化铝、氧化铝、铝粉、氧化锌、氮化硼、以及这些的具有特征在于约3或更大的D

根据本文传授内容的另一方面涉及一种制品,其包含:产生热量的第一部件、用于去除热量的第二部件、以及插入在第一部件与第二部件之间的热界面材料的层,其中热界面材料提供用于将热量从第一部件传递至第二部件的路径。热界面材料优选地由根据本文传授内容的两部分组合物形成。

根据本文传授内容的另一方面涉及一种方法,该方法包括以下步骤:将热界面材料的层布置在第一部件与第二部件之间,并施加压力使得该热界面材料接触该第一部件和该第二部件两者并填充该两个部件之间的间隙。热界面材料优选地由根据本文传授内容的两部分组合物形成。

附图说明

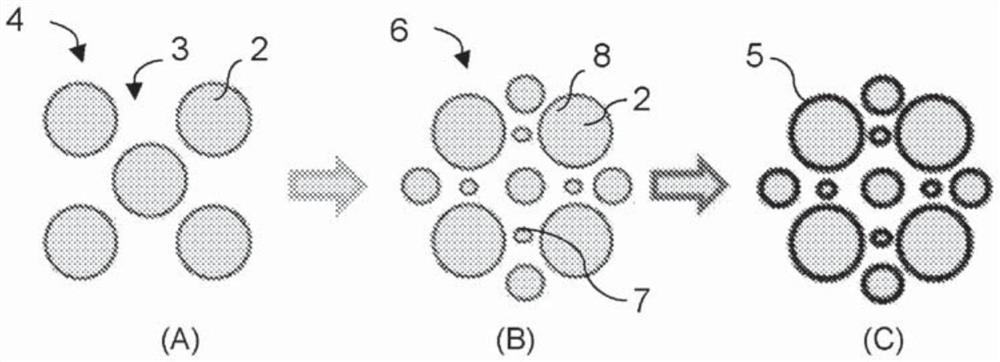

图1是说明具有通常窄粒度分布的填料(A)的组合物、具有通常宽粒度分布的填料(B)的组合物、以及具有通常宽粒度分布的已经被表面改性的填料(C)的组合物的特征的图。

图2是说明表面改性剂与传导填料之间的反应的特征的图。例如,表面改性剂可以改变表面的疏水性。

图3是示出具有不同量的填料的说明性组合物的图,其中填料(A)具有窄粒度分布;(B)具有宽粒度分布,以及(C)具有宽粒度分布和表面改性剂以使基体相材料与填料之间的结合降低或最小化。

图4是具有宽粒度分布的说明性传导填料的光学显微照片。

图5是示出包括热界面材料的装置的说明性特征的图。

图6是包括热界面材料的电池的说明性图。

图7是说明根据本文的传授内容可以采用或避免的各种化学反应的图。

除非另有说明,否则术语“基本上由…组成”包括约90重量百分比或更大、约95重量百分比或更大、约98重量百分比或更大、或约99重量百分比或更大的量。

除非另有说明,否则术语“传导(conductive)”和“传导率(conductivity)”是指“导热”和“热导率”。

热界面材料包括两相或更多相,并且优选地包括两相。热界面材料的第一相是基体相。基体相优选地是连续相。然而,基体相可以是共连续相和/或包括一个或多个子相。优选地,基体相包括以下、基本上由以下组成或完全由以下组成:一种或多种聚合物、低聚物、或可聚合化合物。优选地,基体相包括以下、基本上由以下组成或完全由以下组成:一种或多种在室温下是液体或需要最少加热以变成液体的材料。第二相是分散在基体相中的离散相。应当理解,离散相可以涂覆有在离散相与基体相之间提供界面的一个或多个另外的相。典型地,基体相包括通常具有低热导率(例如,约1W/mK或更低、或约0.2W/mK或更低)的材料,使得组合物的热导率主要依赖于离散相。离散相包括一种或多种在室温下是固体的填料材料。因为需要填料相提供大量的热传输,所以必需包括高浓度的填料以克服填料颗粒通常分散在基体相中的事实。

热界面材料可以由单一组合物形成,或者可以通过将各自具有不同组成的两个或更多个部分组合而形成。例如,热界面材料可以通过将两部分组合物的第一部分(A-组分)和第二部分(即,B-组分)混合而形成。典型地,在混合后,组合物的基体相通过将每个部分的基体相组合而形成。经组合的基体相优选地是反应性的,使得基体相中的一种或多种化合物的分子量增加。作为一个实例,第一部分中的化合物可以与第二部分中的化合物反应。作为另一个实例,第一部分中的化合物的反应可以通过第二部分中的催化剂来加速。反应可以是增加基体相的粘度的任何反应。优选地,反应包括聚合反应、交联反应、或两者。在一些应用中,使热界面材料与温度敏感部件接触,并且希望避免将部件加热至其可能劣化或失去性能的温度。优选地,反应能够在约50℃或更低、约40℃或更低、约30℃或更低、或约23℃或更低的反应温度下进行。优选地,反应能够在约-10℃或更高、约0℃或更高、或约10℃或更高的反应温度下进行。例如,反应可以在约室温(例如,约23℃)下发生。如果反应是放热的,则由于该释放的能量导致的温度升高典型地是约30℃或更低、约20℃或更低、或约10℃或更低。在一些应用中,希望反应快速发生(例如,在约1小时或更短的时间内)。然而,优选的是反应进行较长的时间段使得避免温度急剧升高。优选地,反应时间可以是约30分钟或更长、更优选地约1小时或更长、甚至更优选地约4小时或更长、甚至更优选地约8小时或更长、并且最优选地约24小时或更长。反应时间典型地是约30天或更短、约15天或更短、或约7天或更短。

当热界面材料作为两部分组合物提供时,该两部分可以以任何方便的体积比组合。第一部分与第二部分的体积比可以是约100∶1或更小、约10∶1或更小、约3∶1或更小、约2∶1或更小、或约1∶1或更小。第一部分与第二部分的体积比可以是约1∶100或更大、约1∶10或更大、约1∶3或更大、约1∶2或更大、或约1∶1或更大。第一部分和第二部分可以单独包装。第一部分和第二部分可以包装在单个容器中,典型地两个部分隔开以避免在使用前接触和/或混合。

由于组合物中的填料,热界面材料典型地具有约1.50或更大、或约1.8或更大的比重。在一些应用中,诸如在传输中,希望热界面材料轻量。优选地,热界面材料具有约4.0或更小、更优选地约3.0或更小、甚至更优选地约2.5或更小、甚至更优选地约2.4或更小、并且最优选地约2.3或更小的比重。

填料

根据本文传授内容的组合物包括一种或多种填料用于增加组合物的热导率。尽管填料可以包括超高传导率填料(例如,具有约100W/mK的热导率的填料),但此类填料典型地是研磨性的和/或昂贵的。优选地,该一种或多种填料包括以下、基本上由以下组成或完全由以下组成:一种或多种具有约80W/mK或更小、约50W/mK或更小、约30W/mK或更小、约20W/mK或更小、或约15W/mK或更小的热导率的传导填料。传导填料优选地具有约3W/mK或更大、约4W/mK或更大、约5W/mK或更大、或约6W/mK或更大的热导率。传导填料的特征可以在于约10+/-10%、约10+/-20%、或约10+/-30%的热导率。优选地,基于该一种或多种填料的总重量,组合物中超高传导率填料的量是约15重量百分比或更少、更优选地约4重量百分比或更少、甚至更优选地约1重量百分比或更少、并且最优选地约0.3重量百分比或更少。基于该一种或多种填料的总重量,组合物中超高传导率填料的量可以是约0.0百分比或更大。基于该一种或多种填料的总重量,传导填料(即,除了超高传导率填料之外)的量可以是约80重量百分比或更大、约85重量百分比或更大、约90重量百分比或更大、约93重量百分比或更大、约96重量百分比或更大、约98重量百分比或更大、约99重量百分比或更大、或约99.7重量百分比或更大。基于该一种或多种填料的总重量,传导填料的量可以是约100重量百分比或更少。

超高传导率填料(如果存在)可以是具有约100W/mK的热导率的任何填料。超高传导率填料的实例包括氮化硼和铝粉。

传导填料可以是具有如本文所描述的热导率的任何填料。例如,传导填料可以具有约3W/mK至约80W/mK的热导率。传导填料优选地是非研磨性的(例如,比氮化硼的研磨性低、比铝粉的研磨性低、或两者)。非研磨性传导填料的实例是氢氧化铝(即,ATH)粉末。氢氧化铝粉末具有3至80W/mK(典型地约10W/mK)的热导率。

传导填料典型地包括一种或多种金属或准金属原子和一种或多种非金属原子。准金属原子包括硼、硅、锗、砷、锑、以及碲。优选的金属原子包括碱金属、碱土金属、过渡金属、以及后过渡金属。传导填料中非金属原子的量应足够高使得传导填料不硬且不是研磨性的。硬且研磨性的含有金属或准金属的填料的实例包括SiC、TiC、以及BN。这些硬且研磨性的填料包括50原子百分比的金属或准金属。优选地,基于传导填料中原子的总数,传导填料中非金属原子的浓度大于约50原子百分比、更优选地约65百分比或更大、甚至更优选地约75百分比或更大、并且最优选地约80百分比或更大的非金属原子。非金属原子的浓度可以是约95原子百分比或更小、约93原子百分比或更小、约90原子百分比或更小、或约88原子百分比或更小。传导填料优选地具有足够浓度的金属原子使得热导率是约3W/mK。传导填料中任何金属和准金属的组合浓度优选地是约5原子百分比或更大。传导填料中任何金属和准金属的组合浓度可以是小于50原子百分比、约35原子百分比或更小、约25原子百分比或更小、或约20原子百分比或更小。

优选的组合物包括足够量的传导填料,使得组合物的热导率是约1.5W/mK或更大、优选地约2.0W/mK或更大、更优选地约2.5W/mK或更大、并且最优选地约3.0W/mK或更大。根据ASTM 5470-12在来自斯图加特市ZFW公司的热界面材料测试仪上测量的组合物的热导率典型地是约10W/mK或更小、约7W/mK或更小、或约5W/mK或更小,其中测试以Spaltplus模式在1.8-1.2mm的厚度下进行;所描述的热界面材料被认为是如ASTM 5470-12中所描述的I型(粘性液体),将上触点加热至约40℃并且将下触点加热至约10℃,得到约25℃的样品温度。

当从手动筒式系统施加时,用静态混合器混合A和B组分。如果传导填料的量过低,则组合物将不能充分地导热以管理装置的温度。为了实现组合物的此种高热导率,组合物典型地具有高浓度的传导填料。优选地,基于组合物的总重量,组合物中传导填料的量是约60重量百分比或更大、更优选地约70重量百分比或更大、甚至更优选地约75重量百分比或更大、甚至更优选地约80重量百分比或更大、甚至更优选地约85重量百分比或更大、并且最优选地约88重量百分比或更大。组合物中传导填料的量应足够低,使得传导填料可以分散在基体中。典型地,基于组合物的总重量,传导填料的量是约95重量百分比或更小、更优选地约92重量百分比或更小。

传导填料优选地具有足够低的莫氏(Mohs)硬度使得其通常是非研磨性的。优选地,传导填料具有约7.0或更小、优选地约5.0或更小、并且更优选地约4.0或更小的莫氏硬度。传导填料可以具有约0.5或更大、约1.5或更大、或约2.0或更大的莫氏硬度。

传导填料典型地包括M-X键,其中M是金属并且X是非金属。优选地,填料中M-X键与M-M键(金属-金属键)的比率可以是约2.0或更大、约3.0或更大、或约4.0或更大。应当理解,传导填料可以不含M-M键。通常不含M-M键的传导填料的实例是氢氧化铝。

组合物中的该一种或多种填料优选地具有约3.5或更小、更优选地约3.0或更小、甚至更优选地约2.8或更小、甚至更优选地约2.6或更小并且最优选地约2.5或更小的平均比重。该一种或多种填料的平均比重可以是约1.8或更大、约2.2或更大、或约2.4或更大。包括质量分数m

1/[(m

除了导热填料之外,其他填料可以包括碳酸钙和/或氧化钙。如果采用,基于该一种或多种填料的总重量,碳酸钙和氧化钙的总量优选地是约20重量百分比或更小、更优选地约10重量百分比或更小、并且最优选地约5重量百分比。基于组合物中(例如,两部分组合物中)的该一种或多种填料的总重量,碳酸钙和氧化钙的总量可以是约0重量百分比或更大、约0.4重量百分比或更大、或约0.8重量百分比或更大。

优选的填料选自氢氧化铝、氧化铝、铝粉、氧化锌、氮化硼、以及这些的混合物。特别优选地,填料选自氢氧化铝、氧化铝和这些的混合物。最特别优选的是氢氧化铝。

粒度分布

为了实现组合物的高热导率和混合且加工组合物的能力的组合,传导填料优选地具有宽粒度分布。

宽粒度分布可以允许颗粒更有效地堆积在一起。粒度分布可以由D

具有宽粒度分布的填料的特征可以在于以下中的一项或多项:通常高的D

图1展示了与具有窄粒度分布4的填料(A)相比,具有宽粒度分布6(B)对将小颗粒7填充在更大颗粒8之间的能力的影响。随着使用宽粒度分布的颗粒浓度的增加,颗粒2更靠近并且基体相材料3可以在两个颗粒之间桥接。基体相对颗粒表面的粘附和/或桥接可能降低组合物流动或加工的能力。为了改善可加工性,颗粒优选地具有表面改性剂。例如(C)具有宽粒度分布6和(例如,表面活性剂的)涂层5以使基体相材料与填料之间的结合降低或最小化。

图2是具有宽粒度分布的传导填料氢氧化铝(即,Al(OH)

填料表面改性剂

虽然在许多填充的聚合物体系中,希望在基体相与填料相之间具有良好的相容性和/或结合,但是申请人已经确定,对于这些高度填充的组合物,此种相容性和/或结合可以在相邻的填料颗粒之间产生桥接从而阻止组合物流动。优选的是基体相材料不与填料的表面结合。例如,可以使共价键合、离子键合、以及氢键合减少、最小化或甚至完全避免。这可以通过选择基体相材料和传导填料材料实现。可替代地,可以用一种或多种表面改性剂处理填料材料以使与基体相材料的结合减少、最小化或消除。

表面改性剂可以部分地或完全地覆盖传导填料颗粒的表面。表面改性剂可以具有一个或多个与传导填料颗粒反应的官能团。如此,表面改性剂可以共价键合至传导填料上。例如,传导填料可以包括M-OH基团,其中M是金属原子,并且表面改性剂可以包括与M-OH基团反应以在表面改性剂与M之间形成直接或间接键的官能团。

传导填料的表面可以用表面改性剂疏水化。例如,表面改性剂可以包括烷基组分和在烷基组分的一端处或附近的一个或多个官能团。烷基组分优选地包括约6个或更多个碳原子、更优选地约8个或更多个碳原子、甚至更优选地约10个或更多个碳原子、并且最优选地约12个或更多个碳原子。可以选择该一个或多个官能团以与传导填料的表面反应。例如,该一个或多个官能团可以包括一个或多个烷氧基硅烷。此种官能团可以特别用于将表面改性剂结合至包括M-OH基团的传导填料,诸如氢氧化铝中。传导填料与表面改性剂之间的反应的实例示出于图3中。

应当理解,可以在将传导填料与基体相材料混合之前或之后将表面改性剂添加至填料中。例如,可以在将传导填料与基体相材料混合之前将传导填料用表面改性剂涂覆和/或与表面改性剂反应。作为另一个实例,可以将表面改性剂与基体相材料混合以形成预混物,然后将该预混物与传导填料组合。作为另一个实例,可以将传导填料与基体相材料混合,并且然后可以将表面改性剂添加至混合物中。

基体相

热界面材料的基体相典型地包括以下、基本上由以下组成或完全由以下组成:一种或多种液体材料。例如,第一部分、第二部分、或两者的基体相可以包括在室温下为液体的一种或多种材料。基于部分的基体相的总重量,第一部分、第二部分、或两者中液体化合物的量优选地是约50重量百分比或更大、更优选地约70重量百分比或更大、甚至更优选地约85重量百分比或更大、甚至更优选地约95重量百分比或更大、并且最优选地约98重量百分比或更大。基于部分的基体相的总重量,第一部分、第二部分、或两者中液体化合物的量可以是约100重量百分比或更小。由于基体相优选地是次要相(即,以组合物的约50体积百分比或更小的量存在),因此基于部分的总重量计,第一部分、第二部分、或两者中的液体化合物的量优选地是约50体积百分比或更小。该一种或多种液体应当以足够的量存在,使得每个部分可以混合而不破碎。优选地,基于部分的总重量,第一部分、第二部分、或两者中一种或多种液体化合物的重量百分比是约3重量百分比或更大、约5重量百分比或更大、或约7重量百分比或更大。该一种或多种液体应当以足够低的量存在,使得填料颗粒之间的分离减少,并且根据ASTM 5470-12在来自斯图加特市ZFW公司的热界面材料测试仪上测量的部分或整个组合物的热导率是约2.0W/mK或更大、约2.5W/mK或更大、约2.8W/mK或更大、约2.9W/mK或更大、或约3.0W/mK或更大,其中以Spaltplus模式在1.8-1.2mm的厚度下进行测试;所描述的热界面材料被认为是如ASTM 5470-12中所描述的I型(粘性液体),将上触点加热至约40℃并且将下触点加热至约10℃,得到约25℃的样品温度。优选地,基于部分的总重量,第一部分、第二部分、或两者中该一种或多种液体化合物是约30重量百分比或更小、更优选地约25重量百分比或更小、甚至更优选地约20重量百分比或更多小、甚至更优选地约15重量百分比或更小、并且最优选地约13重量百分比或更小。

基于组合物的总重量,热界面材料中基体相的总量(例如,在将第一和第二部分混合之后,并且任选地在使两个部分反应之后)优选地是约30重量百分比或更小、更优选地约25重量百分比或更小、甚至更优选地约20重量百分比或更小、甚至更优选地约15重量百分比或更小、并且最优选地约13重量百分比或更小。基于组合物的总重量,热界面材料中基体相的总量(例如,在将第一和第二部分混合之后,并且任选地在使两个部分反应之后)优选地是约3重量百分比或更大、更优选地约5重量百分比或更大、甚至更优选地约7重量百分比或更大、并且最优选地约8重量百分比或更大。

第一部分(即,含氨基甲酸酯的部分)包括一种或多种含氨基甲酸酯的化合物。含氨基甲酸酯的化合物可以是包括氨基甲酸酯基团、并且优选地包括两个或更多个间隔开的氨基甲酸酯基团的任何化合物。间隔开的氨基甲酸酯基团典型地被该化合物的骨架上的6个或更多个、10个或更多个、或15个或更多个原子隔开。含氨基甲酸酯的化合物可以是单体、低聚化合物。低聚化合物可以是预聚物。含氨基甲酸酯的化合物可以通过使含异氰酸酯的化合物与含酚的化合物反应以形成氨基甲酸酯基团而制备。含氨基甲酸酯的化合物

应当理解,包括两个或更多个氨基甲酸酯基团的含氨基甲酸酯的化合物可以通过以下方式形成:i)使含异氰酸酯的化合物中的异氰酸酯基团与具有单个酚基团的含酚的化合物反应,其中含异氰酸酯的化合物包括两个或更多个间隔开的异氰酸酯基团;或者ii)使含酚的化合物中的每个酚基团与具有单个异氰酸酯基团的含异氰酸酯的化合物反应,其中含酚的化合物包括两个或更多个间隔开的酚基团。典型地,间隔开的异氰酸酯基团或间隔开的酚基团被该化合物的骨架上的6个或更多个、10个或更多个、或15个或更多个原子隔开。

第一部分和/或整个两部分组合物优选地基本上不含含异氰酸酯的化合物,使得该部分和组合物具有良好的储存期限稳定性。不受理论束缚,认为填料的高浓度和/或填料中水的量可以导致含异氰酸酯的化合物的聚合和/或交联,导致第一部分的粘度增加或甚至凝固。优选地,基于第一部分的总重量、或者基于第一部分的基体相的总重量,第一部分中异氰酸酯基团的量优选地是约0.10重量百分比或更少、更优选地约0.05重量百分比或更少、甚至更优选地约0.01重量百分比或更少、并且最优选地约0.005重量百分比或更少。第一部分甚至可以完全不含异氰酸酯基团。第一部分中异氰酸酯基团与氨基甲酸酯基团的摩尔比优选地是约0.35或更小、更优选地约0.20或更小、甚至更优选地约0.10或更小、甚至更优选地约0.03或更小、并且最优选地约0.01或更小。第一部分中异氰酸酯基团与氨基甲酸酯基团的摩尔比可以是约0.00或更大。

含氨基甲酸酯的化合物优选地具有约10,000克/当量或更小、更优选地约7,000或更小、甚至更优选地约4,000或更小、甚至更优选地约3,000或更小、并且最优选地约2,000或更小的当量重量(即,分子量除以氨基甲酸酯基团的数目)。含氨基甲酸酯的化合物可以具有约300克/当量或更大、约500克/当量或更大、或约700克/当量或更大的当量重量。含氨基甲酸酯的化合物优选地具有约20,000克/摩尔或更小、更优选地约10,000或更小、甚至更优选地约7,000或更小、甚至更优选地约6,000或更小、并且最优选地约5,000或更小的数均分子量。含氨基甲酸酯的化合物优选地具有500克/摩尔或更大、约1000克/摩尔或更大、或约1,500克/摩尔或更大的数均分子量。分子量可以通过凝胶渗透色谱法(GPC),例如用Malvern Viscothek GPC max设备测量。四氢呋喃(THF)优选地用作洗脱液,PL GELMIXED D(Ailent,300*7.5mm,5μm)可以用作柱,具有折射率和/或光散射检测器。例如,MALVERNViscotek TDA可以用作检测器。

含氨基甲酸酯的化合物可以通过使包括一个或多个异氰酸酯基团的含异氰酸酯的化合物与包括一个或多个酚基团的含酚的化合物反应而制备,其中所得化合物包括两个或更多个氨基甲酸酯基团。含异氰酸酯的化合物可以是预聚物。含异氰酸酯的预聚物可以通过使二异氰酸酯化合物与多元醇反应而形成,其中使用过量的异氰酸酯使得基本上所有的多元醇反应。二异氰酸酯可以包括芳香族异氰酸酯、脂肪族异氰酸酯或两者。优选地,二异氰酸酯包括芳香族二异氰酸酯或基本上由芳香族二异氰酸酯组成。应当理解,二异氰酸酯可以被包括多于两个异氰酸酯基团的化合物替代。多元醇优选地是聚醚多元醇。多元醇可以具有两个或更多个OH基团。应当理解,代替使用预聚物,含酚的化合物可以直接与二异氰酸酯反应。

含酚的化合物典型地具有附接至酚基团的直链烃以向化合物提供一些脂肪族特性。直链烃优选地包括约3个或更多个碳原子、更优选地约5个或更多个碳原子、甚至更优选地约8个或更多个碳原子、并且最优选地约10个或更多个碳原子。直链烃优选地包括约50个或更少个碳原子、约30个或更少个碳原子、约24个或更少个碳原子、或约18个或更少个碳原子。含酚的化合物优选地是脂质。

含氨基甲酸酯的化合物的实例是芳香族多异氰酸酯预聚物(基于与聚醚多元醇反应的甲苯二异氰酸酯,具有约4%-5%的NCO含量和约500-1500克/当量的当量重量)与含酚脂质(诸如腰果酚)的反应产物。化合物优选地在催化剂、热量、以及惰性气氛的存在下反应。反应温度优选地是约30℃或更高、更优选地约40℃或更高。反应温度优选地是约130℃或更低、更优选地约100℃或更低。催化剂可以是路易斯酸或路易斯碱催化剂。特别优选的催化剂是锡催化剂、特别优选的是二新癸酸二辛基锡,或胺催化剂、特别是叔胺催化剂,例如DABCO(1,4-二氮杂双环[2.2.2]辛烷)。

含氨基甲酸酯的化合物可以是封端的异氰酸酯化合物,其中异氰酸酯基团被酚基团封端以形成氨基甲酸酯基团。尽管此类封端的异氰酸酯基团(即,已经转化成氨基甲酸酯基团的异氰酸酯基团)可以通过加热解封端,但可以希望避免在各部分混合并与装置(例如,热产生装置)接触之后加热两部分组合物。如此,可以希望使氨基甲酸酯基团与第二部分的化合物反应,而不使化合物解封端(即,不形成异氰酸酯基团)。因此,第二部分优选地包括一种或多种氨基甲酸酯反应性化合物,其能够与氨基甲酸酯基团反应用于至少使含氨基甲酸酯的化合物聚合或交联。氨基甲酸酯反应性化合物可以与氨基甲酸酯基团反应以增加组合物的粘度。

氨基甲酸酯反应性化合物可以包括能够与氨基甲酸酯基团反应的任何氨基甲酸酯反应性基团。优选地,氨基甲酸酯反应性化合物包括一个或多个胺基团。胺基团可以是任何胺基团(伯、仲、或叔),优选的胺基团是伯胺和仲胺,并且最优选的胺基团是伯胺。氨基甲酸酯反应性化合物优选地是包括两个或更多个胺基团的多胺。例如,氨基甲酸酯反应性化合物可以包括具有两个胺基团的第一多胺和具有多于两个胺基团的第二多胺。多胺的胺基团典型地被两个或更多个骨架原子(即,限定两个基团之间的最短共价连接的原子)间隔开。优选地,每个胺基团被5个或更多个骨架原子、更优选地约6个或更多个骨架原子、甚至更优选地约8个或更多个骨架原子、并且最优选地约10个或更多个骨架原子与一个或多个其他胺基团间隔开。

氨基甲酸酯反应性组分(例如,第二部分)可以包括一种或多种多元醇。然而,多元醇与第一组分之间的任何反应可以是最小的,特别是对于其中避免将组合物加热(例如,在混合之后)至约60℃或更高(或约100℃或更高)的温度的应用。如果第二部分中存在多元醇,则(例如,多元醇的)羟基基团与(例如,多胺的)胺基团的摩尔比优选地是约1.5或更小、更优选地约0.9或更小、甚至更优选地约0.6或更小、并且最优选地约0.3或更小。第二部分中羟基基团与胺基团的摩尔比可以是约0.0或更大、或约0.01或更大。

表面改性剂(用于填料)

虽然在许多填充的聚合物体系中,希望在基体相与填料相之间具有良好的相容性和/或结合,但是已经出乎意料地确定,对于这些高度填充的组合物,此种相容性和/或结合可以在相邻的填料颗粒之间产生桥接从而阻止组合物流动。优选的是基体相材料不与填料的表面结合。例如,可以使共价键合、离子键合、以及氢键合减少、最小化或甚至完全避免。这可以通过选择基体相材料和传导填料材料实现。可替代地,可以用一种或多种表面改性剂处理填料材料以使与基体相材料的结合减少、最小化或消除。

表面改性剂可以部分地或完全地覆盖传导填料颗粒的表面。表面改性剂可以具有一个或多个与传导填料颗粒反应的官能团。如此,表面改性剂可以共价键合至传导填料上。例如,传导填料可以包括M-OH基团,其中M是金属原子,并且表面改性剂可以包括与M-OH基团反应以在表面改性剂与M之间形成直接或间接的键的官能团。

传导填料的表面可以用表面改性剂疏水化。例如,表面改性剂可以包括烷基组分和在烷基组分的一端处或附近的一个或多个官能团。烷基组分优选地包括约6个或更多个碳原子、更优选地约8个或更多个碳原子、甚至更优选地约10个或更多个碳原子、并且最优选地约12个或更多个碳原子。可以选择该一个或多个官能团以与传导填料的表面反应。例如,该一个或多个官能团可以包括一个或多个烷氧基硅烷。此种官能团可以特别用于将表面改性剂结合至包括M-OH基团的传导填料,诸如氢氧化铝中。传导填料与表面改性剂之间的反应的实例示出于图3中。

应当理解,可以在将传导填料与基体相材料混合之前或之后将表面改性剂添加至填料中。例如,可以在将传导填料与基体相材料混合之前将传导填料用表面改性剂涂覆和/或与表面改性剂反应。作为另一个实例,可以将表面改性剂与基体相材料混合以形成预混物,然后将该预混物与传导填料组合。作为另一个实例,可以将传导填料与基体相材料混合,并且然后可以将表面改性剂添加至混合物中。

如图4(A)所展示的,当采用具有窄粒度分布的传导填料时,即使当填料负载量低时(例如,仅约60重量百分比),所得组合物也可以具有粗糙表面。如图4(B)所展示的,通过使用具有宽粒度分布的填料,提高了增加填料负载量的能力。如图4(C)所展示的,通过使用具有宽粒度分布的填料并且还添加使基体相材料与填料颗粒之间的结合降低、最小化或消除的表面改性剂,进一步提高了增加填料负载量的能力。

催化剂

组合物优选地包括用于加速含氨基甲酸酯的化合物与氨基甲酸酯反应性化合物(诸如含多胺的化合物)之间的反应的一种或多种催化剂。催化剂可以包括路易斯酸或路易斯碱催化剂。路易斯酸催化剂可以是有机金属化合物,其优选地包括一种或多种脂肪族基团。每种脂肪族基团优选地包括四个或更多个、六个或更多个、或八个或更多个碳原子。有机金属化合物优选地是锡化合物。含锡的路易斯酸催化剂的实例是二新癸酸二辛基锡。该一种或多种催化剂可以包括胺催化剂。胺催化剂优选地包括可以包括脂肪族基团、芳香族基团、或两者。胺催化剂的实例是三-2,4,6-二甲基氨基甲基苯酚或DABCO(1,4-二氮杂双环[2.2.2]辛烷)。催化剂应当以足够用于加速含氨基甲酸酯的化合物与多胺之间的反应的量采用。优选地,基于总组合物中基体相的总重量(或基于组合物中液体材料的总重量),催化剂的量是约0.05重量百分比或更大、更优选地约0.10重量百分比或更大、甚至更优选地约0.20重量百分比或更大、甚至更优选地约0.4重量百分比或更大、并且最优选地约0.75重量百分比或更大。优选地,基于总组合物中基体相的总重量(或基于组合物中液体材料的总重量),催化剂的量是约10重量百分比或更小、更优选地约8重量百分比或更小、甚至更优选地约5重量百分比或更小、并且最优选地约4重量百分比或更小。

可以在第一部分、第二部分、或两者中提供催化剂。作为一个实例,第一部分和第二部分可以各自含有胺催化剂和有机金属催化剂(例如,含锡的路易斯酸催化剂)两者。作为另一个实例,一个部分(例如,第一部分或第二部分)可以包括有机金属催化剂(例如,含锡的路易斯酸催化剂)并且另一个部分可以包括胺催化剂。作为另一个实例,第一部分和第二部分可以都包括可以相同或不同的有机金属催化剂(例如,含锡的路易斯酸催化剂)。

优选的催化剂在室温下是液体。

增塑剂

第一部分、第二部分、或这两个部分可以包括一种或多种增塑剂。增塑剂优选地是不与第一部分的氨基甲酸酯基团反应的化合物。增塑剂优选地是不与第二部分的胺基团反应的化合物。增塑剂在室温下是液体并形成基体相的一部分。基于部分的基体相的总重量,增塑剂可以以约0重量百分比或更大、优选地约10重量百分比或更大、更优选地约20重量百分比或更大、并且最优选地约25重量百分比或更大的量存在于第一部分、第二部分、或两者中。基于部分的基体相的总重量,增塑剂可以以约75重量百分比或更小、优选地约65重量百分比或更小、更优选地约60重量百分比或更小、并且最优选地约55重量百分比或更小的量存在于第一部分、第二部分、或两者中。

优选的增塑剂具有约2,000克/摩尔或更小、更优选地约1,000克/摩尔或更小、甚至更优选地约800克/摩尔或更小、并且最优选地约600克/摩尔或更小的重均分子量。增塑剂在约100℃的温度下是液体。优选的增塑剂具有约125克/摩尔、更优选地约175克/摩尔、并且最优选地约225克/摩尔的分子量。

着色剂

组合物可以任选地包括染料、颜料、或其他着色剂,用于向组合物提供预定的颜色。如果采用,着色剂可以包括在第一部分、第二部分、或两者中。基于两部分组合物的总重量,着色剂典型地以约1重量百分比或更小、约0.5重量百分比或更小、或约0.2重量百分比或更小的量存在。着色剂可以作为纯材料提供或者可以与载体材料(典型地载体液体)混合。载体材料优选地是本文所描述的用于第一部分和/或第二部分中的材料。根据本文的传授内容,例如,载体材料可以是环氧树脂、含氨基甲酸酯的化合物、增塑剂、多元醇、催化剂、氨基甲酸酯反应性化合物、或表面改性剂。

第一部分的基体相(例如,如由液体化合物和/或包括填料的组合物所定义的)优选地包括显著量的含氨基甲酸酯的化合物。优选地,基于第一部分中液体化合物的总重量,第一部分中含氨基甲酸酯的化合物的量是约10重量百分比或更大、更优选地约15重量百分比或更大、并且最优选地约18重量百分比或更大。基于第一部分中液体化合物的总重量,第一部分中含氨基甲酸酯的化合物的量可以是约90重量百分比或更小、约80重量百分比或更小、约70重量百分比或更小、约60重量百分比或更小、或约50重量百分比或更小。

第二部分的基体相(例如,如由液体化合物和/或包括填料的组合物所定义的)优选地包括显著量的氨基甲酸酯反应性化合物(例如,多胺)。优选地,基于第二部分中液体化合物的总重量,第二部分中氨基甲酸酯反应性化合物的量是约10重量百分比或更大、更优选地约15重量百分比或更大、甚至更优选地约20重量百分比或更大、并且最优选地约25重量百分比或更大。基于第二部分中液体化合物的总重量,第二部分中氨基甲酸酯反应性化合物(例如,多胺)的量可以是约90重量百分比或更小、约80重量百分比或更小、约70重量百分比或更小、约60重量百分比或更小、或约50重量百分比或更小。

基于组合物的总重量,含氨基甲酸酯的化合物、该一种或多种催化剂、氨基甲酸酯反应性化合物、表面改性剂、该一种或多种填料、以及增塑剂的总量优选地是约95重量百分比或更大、更优选地约97重量百分比或更大、甚至更优选地约98重量百分比或更大、甚至更优选约99重量百分比或更大、并且最优选地约99.5重量百分比或更大。基于组合物的总重量,含氨基甲酸酯的化合物、该一种或多种催化剂、多胺化合物、烷氧基硅烷表面改性剂、ATH、任选的碳酸钙和氧化钙、以及增塑剂的总量优选地是约95重量百分比或更大、更优选地约97重量百分比或更大、甚至更优选地约98重量百分比或更大、甚至更优选约99重量百分比或更大、并且最优选地约99.5重量百分比或更大。

第一部分中的氨基甲酸酯基团与第二部分中的胺基团的摩尔比优选地是约0.1或更大、约0.2或更大、约0.3或更大、约0.4或更大、约0.5或更大、或约0.6或更大。第一部分中的氨基甲酸酯基团与第二部分中的胺基团的摩尔比优选地是约10或更小、约5.0或更小、约3.5或更小、约2.5或更小、约2.0或更小、或约1.7或更小。

间隙填充特性

两部分组合物应当能够填充部件之间的间隙并在两个部件之间提供导热路径。典型地,在混合之后,将两部分组合物(即,热界面材料)置于部件之一上,并且然后将另一部件压入混合物中。热界面材料的两部分中的每一部分优选地具有足够低的粘度,使得材料可以与另一部分混合,并且部件可以容易地压入混合物中。在混合之后,两部分组合物应当具有足够高的粘度,使得混合物不会从其施加区域流走(例如,在将第二部件被压入混合物中之前)。这些部分之一或混合物的粘度可以通过如本文的压入力表征。优选地,第一部分、第二部分、混合物、或其任何组合的特征在于约1000N或更小、约900N或更小、约800N或更小、约700N或更小、约600N或更小、约500N或更小、或约400N或更小的压入力(初始,在23℃下测量)。优选地,第一部分、第二部分、混合物、或其任何组合的特征在于约5N或更大、约10N或更大、约30N或更大、约60N或更大、约80N或更大、约90N或更大、或约100N或更大的压入力(初始,在23℃下测量)。

储存稳定性

根据本文传授内容的材料可能需要在室温和/或运输温度下是储存稳定的。材料的储存稳定性可以通过加速测试表征,其中材料暴露于约55℃的温度持续3天。优选地,两部分组合物的每一部分甚至在混合之前在约55℃的温度下老化约3天之后仍维持其良好的粘度。特别地,应选择第一部分、第二部分、或两者,使得在55℃下老化3天之后粘度几乎没有或没有增加。优选地,每一部分的特征在于老化(例如,在55℃下3天)之后的压入力与初始压入力的比率为约4.0或更小、约3.0或更小、约2.0或更小、约1.5或更小、或约1.3或更小。典型地,老化之后的压入力与初始压入力的比率是约0.5或更大、0.75或更大、或约1.0或更大;然而,0.5或更小的值也是可能的。在老化(例如,在55℃下3天)之后,第一部分、第二部分、或两者的压入力优选地是约1000N或更小、约900N或更小、约800N或更小、约700N或更小、约600N或更小、约500N或更小、或约400N或更小。

应用

根据本文传授内容的热界面材料可以用于需要具有良好热导率的聚合物或低聚物材料的任何装置或系统中。图5是说明包括热界面材料12的装置10的特征的图。该装置可能需要从装置的第一部件14至装置10的第二部件16的热流20。如图5中所展示的,热流可以通过热界面材料12。装置的第二部件16可以具有允许从第二部件排热的表面20(内部或外部)。

热界面材料可以用作间隙填充材料。热界面材料可以用作密封材料。在一些应用中,可能需要施加热界面材料的薄层(例如,约2mm或更小、约1mm或更小、约0.5mm或更小、或约0.3mm或更小)。如此,热界面材料优选地具有低粘度和/或具有良好的混合行为(例如,具有在混合之后不破碎的光滑外观),使得可以制备薄区域或层。

制品,其包括一个或多个电池单元、具有用于与冷却单元或与循环冷却流体接触的表面的电池盖,优选地具有插入电池单元与电池盖之间的热界面材料。热界面材料提供用于将热能从电池单元传导至电池盖的路径,用于管理电池单元的温度。电池单元可以作为一个或多个模块提供。在无热界面材料的情况下,在电池模块与(例如,壳体的)传导板之间可能存在间隙(至少在一些区域中)。图6是展示可以用于一个或多个电池模块的热管理的特征的图。电池/热管理系统30包括用于填充一个或多个电池模块34与金属表面36之间的间隙的热界面材料32。热界面材料可以通过置于电池模块的表面上或通过置于金属表面上来施加。金属表面可以是冷却板或布置用于从系统中吸出热量的其他部件。

测试方法

粒度分布。

除非另有说明,否则填料的粒度分布通过激光衍射在丙酮中测量。

热导率

根据ASTM 5470-12在来自斯图加特市ZFW公司的热界面材料测试仪上测量热导率。测试在Spaltplus模式下以1.8-1.2mm的厚度进行。所描述的热界面材料被认为是如ASTM 5470-12中所描述的I型(粘性液体)。将上触点加热至约40℃并且将下触点加热至约10℃,得到约25℃的样品温度。当从手动筒式系统施加时,用静态混合器混合A和B组分。这是在本申请的实例中使用的方法。

压入力

压入力用张力计(兹韦克公司(Zwick))测量。将组合物(例如,间隙填料材料)置于金属表面上。将具有约40mm的直径的铝活塞置于顶部,并将材料压缩至5mm的初始位置。然后以约1mm/s的速度将材料从5mm压缩至0.3mm,并记录力挠曲曲线。然后在数据表中报告0.5mm厚度下的力(N)并将其视为压入力。具有低粘度的材料具有700N或更小的压入力。高粘度材料具有大于700N、或约800N或更大的压入力。具有低粘度的材料优选地具有约600N或更小、甚至更优选地约500N或更小、并且最优选地约400N或更小的压入力。

混合能力

将组合物混合的能力由产生具有光滑表面的单一材料块的能力确定。此类材料具有“良好的”混合。当表面粗糙和/或材料在从混合器中取出时破碎时,混合差。

材料

实例

氨基甲酸酯预聚物-1使用表2中所示出的组成制备氨基甲酸酯预聚物-1。将腰果酚和多异氰酸酯预聚物-1添加至反应器中并且在连续混合下加热至约60℃。然后添加二月桂酸二丁基锡催化剂,并且反应在氮气下在约80℃的温度下进行约45分钟。45分钟之后,施加真空持续10分钟并将反应器冷却至室温。反应产物(氨基甲酸酯预聚物-1)具有表2中所示出的以下特性。聚氨酯预聚物的分子量数据通过凝胶渗透色谱法(GPC)用MalvemViscotek GPC max设备测量。EMSURE-THF(ACS,Reag.Ph EUR用于分析)用作洗脱液,PL GELMIXED D(Ailent,300*7.5mm,5μm)用作柱,并且MALVERN Viscotek TDA用作检测器。

实例A-1、A-2、A-3、以及A-4是包括异氰酸酯预聚物的部分A组合物。这些组合物通过首先将液体组分混组合且然后以表3中所示出的量添加填料来制备。行星式混合器用于将所有部分A组合物混合以及用于将所有部分B组合物混合材料。如表3中所示出的,实例A-1、A-2、A-3、以及A-4均具有高的初始压入力,并且在55℃下3天之后也变成固体。

根据ASTM 5470-12在来自斯图加特市ZFW公司的热界面材料测试仪上测量热导率,其中测试以Spaltplus模式在1.8-1.2mm的厚度下进行;所描述的热界面材料被认为是如ASTM 5470-12中所描述的I型(粘性液体),将上触点加热至约40℃并且将下触点加热至约10℃,得到约25℃的样品温度。

在实例A-4、A-5、A-6、A-7、以及A-8中,添加额外的硅烷化合物和/或另外的丙二酸二甲酯似乎降低了初始压入力。然而,所有这些材料具有差的储存稳定性,如通过组合物在55℃下固化3天之后所示出的,使得组合物不能再测试压入力,如表4中所示出的。

实例B-1是包括多元醇组分并具有表5中所示出的组成的部分B组合物。

实例A-9、A-10、A-11、A-12、A-13、A-14、A-15、A-16、A-17、A-18、A-19、以及A-20是使用氨基甲酸酯-预聚物-1制备的部分A组合物,这些组合物的组成和特性示出于表7、8和9中。在此看出,能够制备具有低初始粘度、良好热稳定性、以及高热导率的部分A组合物。

实例1和2是基于包括异氰酸酯的第一部分和包括能够与异氰酸酯反应的多元醇的第二部分的2-部分组合物。这些组合物示出于表11中。

实例3-14是基于含氨基甲酸酯的A组分和含多胺的B组分的热界面材料。如表12和13中所示出的,当将含氨基甲酸酯的A组分和含多胺的B组分混合时,组合物具有通常低的初始压入力,其允许填充间隙。当热导率是约3W/mK时,这甚至是可能的。例如,当组合物包括大于85重量百分比的氢氧化铝和/或89重量百分比或更大的总浓度的填料时。

表14示出了在A组分和/或B组分中具有催化剂对于影响在室温下粘度(如通过压入力表征的)的增加的重要性。

- 两部分界面材料、包括该界面材料的系统及其方法

- 包括具有集成加热元件的热界面材料的电池热管理系统