一种大倾角“八”字形钛合金异形环锻件的成形方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及钛合金异型环锻件技术领域,特别涉及一种大倾角“八”字形钛合金异形环锻件的成形方法。

背景技术

随着航空发动机制造技术的进步,钛合金作为低密度高强度的理想金属,逐渐替代了航空发动机上原有的高比重不锈钢的零部件。但由于钛合金原材料费用高昂,同时也增加了航空发动机制造成本,为降低成本,需要不断改进加工技术手段以提高原材料的利用率,尤其是针对发动机上的非矩形截面的环形件类零件,采用相应的异形截面环形锻造毛坯,材料利用率通常可提高30%以上,是一项重要的提高原材料利用率的手段之一。

针对“八”字形钛合金环锻件的成形方法,目前现有技术多是针对小倾角(通常小于10°)“八”字形异形轧制方法,但由于在轧制过程中其金属向周向尺寸的流动远大于径向局部流动的特点,导致当倾角大于15°以上时,异形截面近角处局部极难充满。

发明内容

为解决上述技术问题,提出了一种大倾角“八”字形钛合金异形环锻件的成形方法,具体技术方案如下:

一种大倾角“八”字形钛合金异形环锻件的成形方法,成形方法步骤如下:

步骤一:一次扩孔用压块与小半圆马棒的设计;

根据最终要成形异形环的具体尺寸,标记出异形环外径尺寸D

依据环锻件的倾角α,设计预制坯扩孔用小半圆马棒及压块的尺寸结构;

小半圆马棒结构设计

其中α

D

L

H

L

一次扩孔用压块结构设计

其中α

L

L'

B

步骤二:二次扩孔用压块与大半圆棒的设计;

依据环锻件的倾角α,设计预制坯扩孔用小半圆马棒及压块的尺寸结构;

大半圆马棒结构设计

其中α

H

H'

B

L

H

L

二次扩孔用压块结构设计

其中α

L

L'

B

步骤三:镦粗冲孔;

根据异形环锻件成形所需金属原料所需的体积,选定钛合金原始棒料规格后,进行初步的制坯工步,初步的制坯工步设计为一次镦粗→二次镦粗→冲孔;

其中坯料直径规格的选取与坯料高度H的关系满足:

1.5D

镦粗的工步下压量的设计:

H

H

冲头直径的设计:(D

步骤四:一次扩孔

通过步骤三得到冲孔的饼坯,需进行一次扩孔工步,利用步骤一中设计的一次扩孔压块、小半圆马棒工装,在液压快锻机上,小半圆马棒通过卡槽H

一次扩孔后的荒坯尺寸设计,其中一次扩孔的内径大小及控制壁厚需满足:

D

且满足B

步骤五:二次扩孔

通过步骤四得到的一次扩孔后荒坯,利用步骤二中设计的二次扩孔压块、大半圆马棒工装,在液压快锻机上,大半圆马棒通过卡槽H

二次扩孔后的荒坯尺寸设计,其中二次扩孔的内径大小及控制壁厚需满足:

D

(其中D

且B

步骤六:整形

通过步骤五得到二次扩孔后的异形环荒坯,由于在扩孔过程中环高度方向涨高,需要通过整形将荒坯高度规整到异形环成品锻件的设计高度H值;考虑到此问题,已经在两次扩孔的工装上做了倾角预留设计,可直接在高度方向上进行垂直下压整平;二次扩孔后荒坯高度为H

步骤七:一次轧制

通过步骤六得到可用于轧制的异形预制坯,在步骤七一次轧制中进一步成形;轧制过程由主辊、荒坯、芯辊、下锥辊、上锥辊组成,其中主辊与芯辊的异形设计,按照最终成品“八”字形环锻件的外径、内径形面进行设计;

其中芯辊的径向的进给速度V

其中主辊的控制速度线速度V

荒坯一次轧制后形成荒坯a的尺寸设计,其中B

步骤八:二次轧制

通过步骤七得到可用于最终轧制成形的预轧件,在步骤八中实现最终环锻件的成形,轧制部分包括主辊、荒坯a、芯辊、下锥辊、上锥辊组成,其中主辊与芯辊的异形设计,按照最终成品“八”字形环锻件的外径、内径形面进行设计;

其中芯辊的径向的进给速度V

其中主辊的控制速度线速度V

锥辊间距为H;

轧制停止条件为D

所述的一种大倾角“八”字形钛合金异形环锻件的成形方法,其优选方案为该成形方法适用于大倾角15°~30°的“八”字形钛合金异形环锻件的制造。

有益效果

在实际应用中某零件的环形件截面外廓倾角斜度大于30°,以一个倾角10°、平均外径Φ600、环高70、壁厚为50的“八”字形小倾角的钛合金锻件进行包容设计,锻件重约28kg、原材料费用约1.4万。若采用本发明的异形环成形方法,将异形环锻件的倾角设计提高至30°,锻件重约13公斤、原材料费用约0.65万元,原材料利用率提高了53%,原材料费用节约0.75万元。

本发明的技术方案克服了轧制过程中金属向圆周向流动分配远大于径向流动分配而导致截面尖角处不易充满的现象,从而确保能够顺利轧制出大倾角(15°~30°)“八”字形异形环锻件,可将材料利用率提高20%以上。

该技术可用于大倾角(15~30°)“八”字形钛合金异形环锻件的锻件制造,可有效提高原材料利用率,进一步降低航空发动机制造成本。

附图说明

图1为“八”字形环锻件;

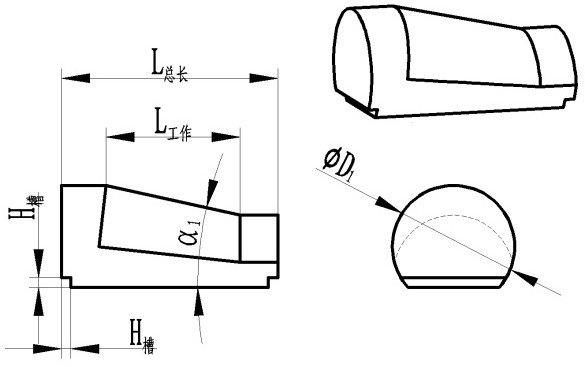

图2为小半圆马棒结构设计;

图3为一次扩孔用压块结构设计;

图4为大半圆马棒结构设计;

图5为二次扩孔用压块结构设计;

图6为镦粗及冲孔后的饼坯结构示意图;

图7为对饼坯进行一次扩孔示意图;

图8为一次扩孔后的荒坯结构示意图;

图9为对荒坯进行二次扩孔示意图;

图10为二次扩孔后的异形环荒坯结构示意图;

图11为整形后的异形环荒坯结构示意图;

图12为一次轧制装置结构示意图;

图13为一次轧制荒坯尺寸结构示意图;

图14为二次轧制装置结构示意图。

图中:1-液压快段机,2-一次扩孔压块,3-小半圆马棒,4-饼坯,5-操纵机械手,6-二次扩孔压块,7-大半圆马棒,8-荒坯,9-马架,10-主辊,11-芯辊,12-下锥 ,13-上锥辊,14-荒坯a。

具体实施方式

以下结合附图1-14和实施例对本发明作进一步详述。

本发明提出了一种大倾角“八”字形钛合金异形环锻件的成形方法,成形方法步骤如下:

步骤一:一次扩孔用压块与小半圆马棒的设计;

根据最终要成形异形环的具体尺寸,标记出异形环外径尺寸D

依据环锻件的倾角α,设计预制坯扩孔用小半圆马棒及压块的尺寸结构。

小半圆马棒结构设计如图2所示;

其中α

D

L

H

L

一次扩孔用压块结构设计如图3所示;

其中α

L

L'

B

步骤二:二次扩孔用压块与大半圆棒的设计;

依据环锻件的倾角α,设计预制坯扩孔用小半圆马棒及压块的尺寸结构;

大半圆马棒结构设计如图4所示;

其中α

H

H'

B

L

H

L

二次扩孔用压块结构设计如图5所示;

其中α

L

L'

B

步骤三:镦粗冲孔;

根据异形环锻件成形所需金属原料所需的体积,选定钛合金原始棒料规格后,进行初步的制坯工步,如图6所示,初步的制坯工步设计为一次镦粗→二次镦粗→冲孔;

其中坯料直径规格的选取与坯料高度H的关系满足:

1.5D

镦粗的工步下压量的设计:

H

H

冲头直径的设计:(D

步骤四:一次扩孔

通过步骤三得到冲孔的饼坯4,需进行一次扩孔工步,利用步骤一中设计的一次扩孔压块2、小半圆马棒3工装,如图7所示,在液压快锻机1上,小半圆马棒3通过卡槽H

一次扩孔后的荒坯尺寸设计如图8所示,其中一次扩孔的内径大小及控制壁厚需满足:

D

且满足B

步骤五:二次扩孔

通过步骤四得到的一次扩孔后荒坯8,利用步骤二中设计的二次扩孔压块6、大半圆马棒7工装,如图9所示,在液压快锻机1上,大半圆马棒7通过卡槽H

二次扩孔后的荒坯尺寸设计如图10所示,其中二次扩孔的内径大小及控制壁厚需满足:

D

(其中D

且B

步骤六:整形;

通过步骤五得到二次扩孔后的异形环荒坯,由于在扩孔过程中环高度方向涨高,需要通过整形将荒坯高度规整到异形环成品锻件的设计高度H值。考虑到此问题,已经在两次扩孔的工装上做了倾角预留设计,可直接在高度方向上进行垂直下压整平;如图11所示,二次扩孔后荒坯高度为H

步骤七:一次轧制

通过步骤六得到可用于轧制的异形预制坯,在步骤七一次轧制中进一步成形;如图12所示,轧制过程由主辊10、荒坯8、芯辊11、下锥辊12、上锥辊13组成,其中主辊10与芯辊11的异形设计,按照最终成品“八”字形环锻件的外径、内径形面进行设计;

其中芯辊11的径向的进给速度V

其中主辊10的控制速度线速度V

荒坯8经过一次轧制后形成了荒坯a14,荒坯a14的尺寸设计如图13所示,其中B

步骤八:二次轧制

通过步骤七得到可用于最终轧制成形的预轧件,在步骤八中实现最终环锻件的成形,轧制过程如图14所示,轧制部分包括主辊10、经过一次轧制后的荒坯a14、芯辊11、下锥辊12、上锥辊13组成,其中主辊10与芯辊11的异形设计,按照最终成品“八”字形环锻件的外径、内径形面进行设计;

其中芯辊11的径向的进给速度V

其中主辊10的控制速度线速度V

锥辊间距为H;

轧制停止条件为D

- 一种718plus异形环锻件成形方法

- 一种具有高强度高韧性的TA15钛合金锻件锻造成形方法

- 一种带内外法兰结构的钛合金薄壁超大锥角异形环锻件空心缩径挤压成形工艺方法

- 钛合金异形环锻件的辗轧成形方法