一种混合冷榨菜籽胡麻油的精炼工艺及设备

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及冷榨油生产技术领域,具体为一种混合冷榨菜籽胡麻油的精炼工艺及设备。

背景技术

冷榨是食用油的一种生产工艺,一般要求在低于60℃的环境下进行加工,其营养成分保留最为完整,避免了高温加工油脂产生的反式脂肪酸,同时也保留了油中的生理活性物质,如维生素E、甾醇等。而胡麻油和菜籽油,则都是我们日常生活中经常食用的油类,胡麻油和菜籽油冷榨工艺的进步,与我们的生活和健康息息相关。

如中国专利公告号为:CN113549494A的发明专利,其就提供了一种混合冷榨菜籽胡麻油的生产方法,涉及榨菜籽胡麻油生产领域,包括筛选、粉碎、搅拌、压榨、精炼、沉淀分离和灌装。本发明通过将食盐水润湿粉末状的破碎原料,使粉末状的原料表膜组织结构发生变化,再进行低温压榨,很好地保持了原有的成分不被破坏,有效降低粉尘污染,同时,向毛油中加入食盐水,食盐水将油中的有色物质、胶体和乳化物萃取出来,得到清澈透明的精炼成品油,从而使得在生产过程中无需添加有机溶剂,因此不会产生有机溶剂破坏亚麻籽油中的营养成分的问题,继而提高了亚麻籽油的食用效果。

上述生产方法中,虽然有效保留了油的营养成分,提高了食用效果,然而,其并未对毛油的精炼设备作出详细的描述,而传统的精炼设备,一方面加入盐水的操作较为不便,无法在搅拌前或搅拌的初期阶段自动的加入盐水,另一方面毛油在精炼罐中沉淀后,沉淀物也容易同沉淀后的油一同排出。

基于此,我们提出了一种混合冷榨菜籽胡麻油的精炼工艺及设备。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种混合冷榨菜籽胡麻油的精炼工艺及设备,具备防止沉淀物排出、便于添加盐水的优点。

(二)技术方案

为实现上述防止沉淀物排出、便于添加盐水的目的,本发明提供如下技术方案:一种混合冷榨菜籽胡麻油的精炼设备,包括精炼罐,所述精炼罐的顶部贯通连接有进油管,所述精炼罐的侧壁贯通连接有抽油管,所述抽油管通过密封帽进行封闭,所述精炼罐内转动设置有内轴,所述内轴上活动套设有可上下移动的竖筒,所述内轴的外壁上设置有花键,所述竖筒的内壁上开设有与所述花键相耦合的花槽;

所述竖筒外壁的中部固定安装有搅拌杆,所述搅拌杆的下方固定设置有搅拌叶,所述搅拌叶活动设置在相邻两个沉淀板之间的空隙中,所述沉淀板活动设置在竖筒外壁的底部。

作为本发明的一种优选技术方案,所述沉淀板朝向竖筒的一端通过连接轴固定连接有滑块,所述滑块滑动设置在滑槽内,所述滑槽竖向开设在竖筒的外壁上,所述滑块的顶部与滑槽的内顶壁之间还固定设置有第一弹簧;

所述搅拌叶和沉淀板均设置有四个,当四个沉淀板上移时,能够与四个搅拌叶组成一个圆板。

作为本发明的一种优选技术方案,所述内轴的底端转动设置在底板上,所述底板通过固定架固定安装在收纳筒的下方,所述收纳筒固定安装在精炼罐底部的中心处;

所述收纳筒的外壁还螺纹连接有密封筒。

作为本发明的一种优选技术方案,所述内轴的顶端延伸至竖筒的外部并固定安装有从动轮,所述从动轮的外壁通过同步带联结有主动轮,所述主动轮固定安装在旋转电机的输出轴顶部。

作为本发明的一种优选技术方案,所述竖筒顶部的外壁上固定联结有固定轴承,所述固定轴承的外壁通过连接架固定连接有丝母,所述丝母活动设置在控制柜内,所述控制柜固定安装在精炼罐顶部;

所述丝母的内壁螺纹连接有丝杆,所述丝杆固定安装在升降电机的输出轴上,所述升降电机固设在控制柜内。

作为本发明的一种优选技术方案,所述精炼罐内侧壁的底部形成有环形的凸台,四个沉淀板和四个搅拌叶组成的圆板活动设置在凸台内;

精炼罐的内底壁上还形成有朝向收纳筒方向倾斜的引导面。

作为本发明的一种优选技术方案,所述精炼罐的外壁固定安装有盐水箱,所述盐水箱的外壁贯通连接有加水管,所述加水管的末端延伸至精炼罐内,所述加水管上设置有控制阀,控制阀的旋把是齿轮。

作为本发明的一种优选技术方案,所述进油管的下方活动设置有柱塞,所述柱塞活动设置在塞筒内,所述塞筒通过定位架固定安装在精炼罐的内顶壁上,所述柱塞的底部与塞筒的内顶壁之间固定设置有第二弹簧;

所述柱塞的底部还固定安装有齿条,所述齿条的底端延伸至塞筒的外部并与齿轮相啮合。

作为本发明的一种优选技术方案,所述竖筒的上部截断并通过连接杆相连接;

所述内轴的内部开设有内腔,所述内腔的顶部活动堵设有堵头,所述内腔内侧壁底部的两侧均开设有侧槽;

所述侧槽的内壁固定安装有密封环,所述密封环上活动设置有密封堵块,所述密封堵块背向内腔的一侧通过第三弹簧固定连接有支承板,所述支承板通过固定杆固定安装在侧槽内。

一种混合冷榨菜籽胡麻油的精炼工艺,包括以下步骤:

S1、选择优质菜籽和胡麻籽,将原料筛选干净,分别通过上料器进入料斗,由螺旋输料机进入电磁炒锅进行炒制,炒制完成后,将炒好的原料通过放料机由罗斯风机进行降温;

S2、将胡麻籽和菜籽以3:7的比例进行混合,混合后的原料通过提升机进入到混合冷榨菜籽胡麻油的加工设备中进行粉碎,后加入热水进行搅拌;

S3、将搅拌后的粉碎原料送入到压榨榨油机中进行自然挤压,并将挤压出来的油经过地下输油管送入地下油箱;

S4、由过滤机将毛油过滤到称重罐,然后再到精炼罐,在精炼罐中加入盐水进行搅拌,搅拌后静置沉淀;

S5、沉淀好的成品油经过滤机到沉淀罐进行沉淀7日,由过滤机输送至成品罐,即得到冷榨菜籽胡麻油。

(三)有益效果

与现有技术相比,本发明提供了一种混合冷榨菜籽胡麻油的精炼设备,具备以下有益效果:

1、该混合冷榨菜籽胡麻油的精炼设备,毛油通过进油管进入精炼罐,然后加入盐水进行搅拌,能够将油中的有色物质、胶体和乳化物萃取出来,经过沉淀后即可得到清澈透明的精炼成品油;

内轴旋转通过花键和花槽的配合能够直接带动竖筒旋转,竖筒旋转时,通过搅拌杆和搅拌叶能够对毛油和盐水的混合液进行充分的搅拌,通过竖筒在内轴上的上下移动,能够调整搅拌杆和搅拌叶的搅拌位置,从而能够进一步的提高搅拌的均匀性。

2、该混合冷榨菜籽胡麻油的精炼设备,沉淀物沉淀后,单独控制竖筒下移,竖筒下移时,沉淀板先压在沉淀物上,随着竖筒的继续下移,一方面沉淀板会通过连接轴和滑块压缩第一弹簧,另一方面搅拌叶也刚好能够填充进相邻两个沉淀板间的空隙中,通过四个沉淀板和搅拌叶,能够刚好组成一个圆板,通过圆板能够压紧堵住沉淀物,防止沉淀物跟随精炼成品油一同排出。

3、该混合冷榨菜籽胡麻油的精炼设备,毛油通过进油管进入精炼罐,进入的毛油冲击在柱塞上,会使柱塞下移,柱塞下移在压缩第二弹簧的同时,也会带动齿条下移,齿条下移带动其外壁啮合的齿轮旋转,齿轮旋转即可打开控制阀,控制阀被打开后,盐水箱内的盐水便可通过加水管进入到精炼罐中,并且,毛油添加时间越长,控制阀打开时间也就越长,盐水添加量就越大,毛油添加流量越大,控制阀的开度也就越大,盐水添加量也就越大,从而,能够自适应毛油的添加量而添加盐水。

附图说明

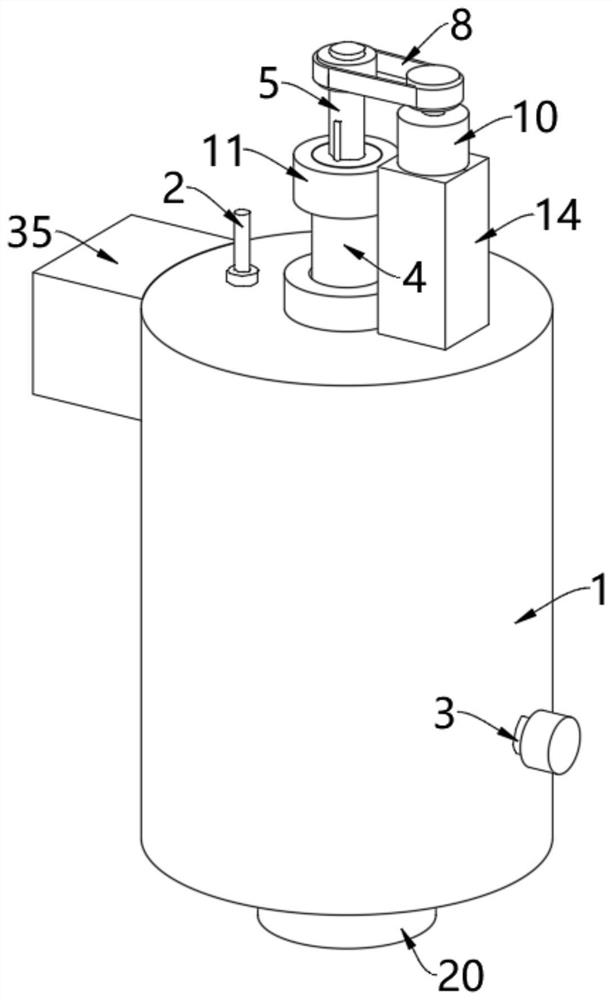

图1为本发明整体结构的立体示意图;

图2为本发明整体结构的剖视图;

图3为本发明图2中A处的放大示意图;

图4为本发明沉淀板部分的放大示意图;

图5为本发明密封筒部分的剖视图;

图6为本发明图2中B处的放大示意图;

图7为本发明另一实施例中竖筒部分的放大示意图;

图8为本发明另一实施例中竖筒部分的剖视图;

图9为本发明图8中C处的放大示意图。

图中:1、精炼罐;2、进油管;3、抽油管;4、竖筒;5、内轴;6、花键;7、从动轮;8、同步带;9、主动轮;10、旋转电机;11、固定轴承;12、连接架;13、丝母;14、控制柜;15、丝杆;16、升降电机;17、底板;18、固定架;19、收纳筒;20、密封筒;21、搅拌杆;22、搅拌叶;23、沉淀板;24、滑块;25、滑槽;26、第一弹簧;27、凸台;28、引导面;29、柱塞;30、塞筒;31、第二弹簧;32、定位架;33、齿条;34、齿轮;35、盐水箱;36、加水管;37、控制阀;38、连接杆;39、内腔;40、堵头;41、侧槽;42、密封环;43、密封堵块;44、斜坡面;45、第三弹簧;46、支承板;47、固定杆;48、排出管。

具体实施方式

实施例一:

请参阅图1-图3,一种混合冷榨菜籽胡麻油的精炼设备,包括精炼罐1,精炼罐1的顶部贯通连接有进油管2,精炼罐1的侧壁贯通连接有抽油管3,抽油管3通过可拆卸连接的密封帽进行封闭,使用时,通过进油管2加入毛油,精炼后,将管道通过抽油管3插入到精炼罐1中,然后便可抽出精炼成品油,而沉淀下来的沉淀物则留在了精炼罐1中。

如图2所示,精炼罐1内转动设置有内轴5,内轴5上活动套设有可上下移动的竖筒4,竖筒4外壁的中部固定安装有搅拌杆21,搅拌杆21的下方固定设置有搅拌叶22,搅拌叶22活动设置在相邻两个沉淀板23之间的空隙中,沉淀板23活动设置在竖筒4外壁的底部;

在本实施例中,内轴5的外壁上设置有花键6,竖筒4的内壁上开设有与花键6相耦合的花槽,内轴5旋转通过花键6和花槽的配合能够直接带动竖筒4旋转,竖筒4旋转时,通过搅拌杆21和搅拌叶22能够对毛油和盐水的混合液进行充分的搅拌,通过竖筒4在内轴5上的上下移动,能够调整搅拌杆21和搅拌叶22的搅拌位置,从而能够进一步的提高搅拌的均匀性。

如图3所示,内轴5的顶端延伸至竖筒4的外部并固定安装有从动轮7,从动轮7的外壁通过同步带8联结有主动轮9,主动轮9固定安装在旋转电机10的输出轴顶部,旋转电机10运行带动其输出轴顶部的主动轮9旋转,主动轮9旋转通过同步带8的传动带动从动轮7旋转,从动轮7旋转即可带动内轴5旋转,进而,能够带动竖筒4旋转。

在竖筒4顶部的外壁上固定联结有固定轴承11,固定轴承11的外壁通过连接架12固定连接有丝母13,丝母13活动设置在控制柜14内,控制柜14固定安装在精炼罐1顶部,丝母13的内壁螺纹连接有丝杆15,丝杆15固定安装在升降电机16的输出轴上,升降电机16固设在控制柜14内;

升降电机16运行带动其输出轴顶部的丝杆15旋转,丝杆15旋转带动其外壁螺纹连接的丝母13上下移动,丝母13上下移动通过连接架12即可带动固定轴承11上下移动,固定轴承11上下移动又带动竖筒4上下移动,从而便于调整搅拌杆21、搅拌叶22和沉淀板23在精炼罐1内的搅拌位置。

实施例二:

请参阅图4和图5,在实施例一的基础上,沉淀板23朝向竖筒4的一端通过连接轴固定连接有滑块24,滑块24滑动设置在滑槽25内,滑槽25竖向开设在竖筒4的外壁上,滑块24的顶部与滑槽25的内顶壁之间还固定设置有第一弹簧26,在本实施例中,搅拌叶22和沉淀板23均设置有四个,当四个沉淀板23上移时,能够与四个搅拌叶22组成一个圆板;

沉淀物沉淀后,单独控制竖筒4下移,竖筒4下移时,沉淀板23先压在沉淀物上,随着竖筒4的继续下移,一方面沉淀板23会通过连接轴和滑块24压缩第一弹簧26,另一方面搅拌叶22也刚好能够填充进相邻两个沉淀板23间的空隙中,通过四个沉淀板23和搅拌叶22,能够刚好组成一个圆板,通过圆板能够压紧堵住沉淀物,防止沉淀物跟随精炼成品油一同被抽出。

如图5所示,内轴5的底端转动设置在底板17上,底板17通过固定架18固定安装在收纳筒19的下方,收纳筒19固定安装在精炼罐1底部的中心处,收纳筒19的外壁还螺纹连接有密封筒20,通过收纳筒19的设置,能够使竖筒4有充足的下移空间,以便于四个沉淀板23和搅拌叶22组成圆板,通过密封筒20的可拆卸设计,以便于对沉淀物进行清理。

请参阅图5,精炼罐1内侧壁的底部形成有环形的凸台27,四个沉淀板23和四个搅拌叶22组成的圆板活动设置在凸台27内,能够有效的对沉淀物进行封堵,防止沉淀物跟随精炼成品油一同被抽出;

在精炼罐1的内底壁上还形成有朝向收纳筒19方向倾斜的引导面28,通过引导面28的引导,能够把沉淀物导向至密封筒20中,以便于后期清理。

实施例三:

请参阅图6,本实施例中提供了一种盐水的自动添加机构,具体如图6所示,精炼罐1的外壁固定安装有盐水箱35,盐水箱35的外壁贯通连接有加水管36,加水管36的末端延伸至精炼罐1内,在加水管36上设置有控制阀37,控制阀37的旋把是齿轮34,控制齿轮34旋转,便可打开控制阀37;

进油管2的下方活动设置有柱塞29,柱塞29活动设置在塞筒30内,塞筒30通过定位架32固定安装在精炼罐1的内顶壁上,柱塞29的底部与塞筒30的内顶壁之间固定设置有第二弹簧31,柱塞29的底部还固定安装有齿条33,齿条33的底端延伸至塞筒30的外部并与齿轮34相啮合;

毛油通过进油管2进入精炼罐1,进入的毛油冲击在柱塞29上,会使柱塞29下移,柱塞29下移在压缩第二弹簧31的同时,也会带动齿条33下移,齿条33下移带动其外壁啮合的齿轮34旋转,齿轮34旋转即可打开控制阀37,控制阀37被打开后,盐水箱35内的盐水便可通过加水管36进入到精炼罐1中,并且,毛油添加时间越长,控制阀37打开时间也就越长,盐水添加量就越大,毛油添加流量越大,控制阀37的开度也就越大,盐水添加量也就越大,从而,在本实施例中,盐水添加机构能够自适应毛油的添加量而添加盐水。

实施例四:

请参阅图7-图9,在实施例一或实施例二的基础上,区域于实施例三,本实施例中又提供了一种盐水添加机构,具体如图8所示,竖筒4的上部截断并通过连接杆38相连接,以裸露出内轴5,在内轴5的内部开设有内腔39,内腔39的顶部通过堵头40堵设,内腔39内侧壁底部的两侧均开设有侧槽41;

如图9所示,在侧槽41的内壁上固定安装有密封环42,密封环42上活动设置有密封堵块43,密封堵块43上形成有斜坡面44,密封环42与斜坡面44相耦合,能够起到优异的密封效果,密封堵块43背向内腔39的一侧通过第三弹簧45固定连接有支承板46,支承板46通过固定杆47固定安装在侧槽41内,普通状态下,在第三弹簧45的支撑作用下密封堵块43紧贴密封环42,能够封闭侧槽41,此时可以取下堵头40向内腔39中预先添加适量盐水;

当内轴5旋转进行搅拌时,受离心力的作用,密封堵块43会朝外移动并压缩第三弹簧45,同时也脱离密封环42,此时,内腔39中的盐水便可通过密封环42与密封堵块43间的空隙、密封堵块43与侧槽41内壁间的空隙从侧槽41中排出,排出的盐水添加到精炼罐1中,从而与毛油相混合;

本实施例中,盐水是在搅拌的初期阶段添加的,实施例三中,盐水则是在搅拌前添加的,两种添加方式均是自动完成的,根据实际需要选择即可。

如图8所示,侧槽41的末端还固定安装有排出管48,排出管48的末端是弧面,且均匀开设有排出孔,盐水由排出孔排出,从而能够提高盐水排出的均匀性,能够以较为分散的状态添加到毛油中。

实施例五:

本实施例提供了一种混合冷榨菜籽胡麻油的精炼工艺,包括以下步骤:

步骤一、选择优质菜籽和胡麻籽,将原料筛选干净,分别通过上料器进入料斗,由螺旋输料机进入电磁炒锅进行炒制,炒制完成后,将炒好的原料通过放料机由罗斯风机进行降温;

步骤二、将胡麻籽和菜籽以3:7比例进行混合,混合后的原料通过提升机进入到混合冷榨菜籽胡麻油的加工设备中进行粉碎,后加入热水进行搅拌;

步骤三、将搅拌后的粉碎原料送入到压榨榨油机中进行自然挤压,并将挤压出来的油经过地下输油管送入地下油箱;

步骤四、由过滤机将毛油过滤到称重罐,然后再到精炼罐1,在精炼罐1中加入盐水进行搅拌,搅拌后静置沉淀;

步骤五、沉淀好的成品油经过滤机到沉淀罐进行沉淀7日,由过滤机输送至成品罐,即得到冷榨菜籽胡麻油。

本发明的工作原理及使用流程:

毛油通过进油管2进入精炼罐1,然后加入盐水进行搅拌,盐水能够将毛油中的有色物质、胶体和乳化物萃取出来,经过沉淀后即可得到清澈透明的精炼成品油;

内轴5旋转通过花键6和花槽的配合能够直接带动竖筒4旋转,竖筒4旋转时,通过搅拌杆21和搅拌叶22能够对毛油和盐水的混合液进行充分的搅拌,通过竖筒4在内轴5上的上下移动,能够调整搅拌杆21和搅拌叶22的搅拌位置,从而能够进一步的提高搅拌的均匀性;

沉淀物沉淀后,单独控制竖筒4下移,竖筒4下移时,沉淀板23先压在沉淀物上,随着竖筒4的继续下移,一方面沉淀板23会通过连接轴和滑块24压缩第一弹簧26,另一方面搅拌叶22也刚好能够填充进相邻两个沉淀板23间的空隙中,通过四个沉淀板23和搅拌叶22,能够刚好组成一个圆板,通过圆板能够压紧堵住沉淀物,防止沉淀物跟随精炼成品油一同排出;

毛油通过进油管2进入精炼罐1,进入的毛油冲击在柱塞29上,会使柱塞29下移,柱塞29下移在压缩第二弹簧31的同时,也会带动齿条33下移,齿条33下移带动其外壁啮合的齿轮34旋转,齿轮34旋转即可打开控制阀37,控制阀37被打开后,盐水箱35内的盐水便可通过加水管36进入到精炼罐1中,并且,毛油添加时间越长,控制阀37打开时间也就越长,盐水添加量就越大,毛油添加流量越大,控制阀37的开度也就越大,盐水添加量也就越大,从而,能够自适应毛油的添加量而添加盐水。

- 冷榨亚麻籽油的冷精炼工艺及其精炼设备

- 一种混合冷榨菜籽胡麻油的加工设备及方法