花生油制备方法以及花生物料

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于食品或副食品领域,具体涉及一种食用油的制备方法,更具体而言,涉及一种花生油的制备方法。

背景技术

花生油作为一种传统食用油酯,其营养丰富,易于人体消化吸收。花生在烘烤过程中,产生不同种类的香气成分,所制花生油伴有浓厚的花生香气,可以给消费者带来愉悦的感官体验。

目前植物油的制备方法主要有压榨法、溶剂浸出法或压榨法结合溶剂浸出法、水酶法等进行提取。其中,以高温压榨结合溶剂浸出法的加工工艺更为常用。高温压榨法能产生花生特有的烘烤风味,但提油率低,饼残高达7~15%,油脂得率仅为35~38%左右,而溶剂浸出法提取花生油的得油率高,但花生油独特的风味物质被提取,失去了花生油本身的特点。且浸提溶剂一般选用的是正己烷(商业正己烷含有约65%的正己烷,其余35%是环己烷和正己烷的异构体)。由于正己烷是从石油中提炼的,因此植物油的生产成本也会受到石油价格的限制。同时正己烷具有中枢神经毒性 (CNS),会引起急性吸入者产生头晕、恶心、眼花和头疼等症状。

进一步,花生油在加工过程中产生的色素不仅会使植物油的颜色加深,影响其外观,还会对成品油的最终品质造成一定的危害,降低油脂的贮藏稳定性。

油脂中的色素主要来源于三个方面。第一,从原料带入的天然有机色素;第二,油料的降解产物;第三,加工过程产生的色素,如铜、铁、镁的衍生物产生的色素及无色的色原体在加工过程中因油脂中的色素氧化使得油脂颜色加深。

绝大多数色素是无毒的,但其存在会影响油脂的外观及贮藏稳定性,如叶绿素对光、热敏感,能促进光氧化,降低油脂稳定性;花生油在加工过程中,随着炒籽温度的不断增加,花生红衣的色素氧化程度不同,使得生产出的花生油颜色不断加深。

另外,已知的是美拉德反应分为三个阶段。在初期阶段形成的氨基酮糖和氨基醛糖等非挥发性香味前体物质,中期阶段的还原酮路线、还原型葡糖醛酮和糠醛路线、Strecker降解路线,生成还原酮、糠醛和不饱和羰基化合物等我们所知的部分香味物质。反应中期阶段形成的大量有活性的中间体,可进一步缩合、聚合或与氨基酸反应,最终生成高分子色素、吡嗪和咪唑环等风味物质,例如引用文献1。所以不同的加热方式、加热程度下美拉德反应的程度不同,花生油产生的香气不同。

目前对花生油香味的研究主要集中在通过改变加热条件、加热方式及酶法等方式,例如:

引用文献2研究和分析炒籽对花生油特征风味形成的影响及特征风味物质的形成路径、炒籽对花生油品质影响以及浓香花生油在煎炸过程中风味和品质变化规律。

引用文献3利用花生蛋白有限水解产物的美拉德反应研究来制备浓香花生油风味物,用于浓香花生油生产,以解决浓香花生油传统生产工艺中风味不易控制、粕质量差的问题。

引用文献4研究了不同微波烘烤和烘箱烘烤处理对花生风味的影响,结果表明烘箱177℃烘烤15min、微波烘烤2min 30s和微波烘烤3min处理的花生品质较好。引用文献5中研究了微波处理工艺参数对花生油品质的影响。然而,目前微波工艺大多仅仅停留在小功率阶段,微波功率仅仅在800~ 1000w左右,处理的花生产量低、时间久,且没有针对花生油风味属性进行相关的生产。

综上,目前这些技术虽然在一定程度上探讨了微波烘烤、烘箱烘烤、炒炉烘烤及酶法等工艺对花生油风味的影响,但对于高效制备花生油的方法而言,还有进一步研究和提高的余地。

引用文献:

引用文献1:Sahin S,Sastry S K,Bayindirli L.The determination ofconvective heat transfer coefficient during frying[J]. Journal of FoodEngineering,1999,39(11):307-311.

引用文献2:刘晓君.炒籽对花生油风味和品质的影响[D],江南大学, 2011。

引用文献3:邹凤.花生粕蛋白酶解液与还原糖共热发生反应产生浓香花生油风味物的工艺研究[D],江南大学,2010。

引用文献4:Alicia LS,Sheryl AB.Color and volatile analysis of peanutsroasted using oven and microwave technologies[J].J Food Sci,2014,79(10):1895-1906.

引用文献5:黄克霞等,微波处理对花生油品质及风味的影响[J],油脂化学,2017.42(7):30-33。

发明内容

鉴于现有技术上述状况或问题,本发明所要解决的技术问题首要的在于提供一种花生油的制备方法,通过对花生物料以特定方式的微波处理,使得后续加工中能够提高花生的出油率,以及有利于得到色浅味浓的花生油产品。

进一步,本发明的另外一个目的在于提供一种花生物料,其尤其适合通过压榨法来制备花生油,其通过优化调整压榨前对于花生物料的预热处理和微波处理等工艺,使得压榨制油中花生物料的出油率提高,且有利于得到色浅味浓的花生油产品。

更进一步,本发明的其他的目的还在于提供一种用于花生油制备的花生物料,并且,该花生物料尤其适合于压榨方式制油,该制油中花生物料的出油率得到提高,并且,得到色浅味浓的花生油产品。

通过发明人长期的研究,发现通过以下技术方案的实施能够得解决上述技术问题:

[1].本发明首先提供了一种花生油的制备方法,其中,所述方法包括:对花生物料进行第一热处理步骤以及第二热处理步骤的处理,其中

经由所述第一热处理步骤处理而得到的花生物料的含水量不超过6.5质量%;

所述第二热处理步骤包括对所述第一热处理步骤得到的花生物料进行微波加热的步骤,

所述微波加热总功率设置为90~120kw/14~18kg/min,优选90~ 120kw/14~16kg/min。

[2].根据[1]所述的方法,其中,经由所述第一热处理步骤处理而得到的花生物料的含水量为2~6.5质量%。

[3].根据[1]或[2]所述的方法,其中,所述第一热处理步骤包括加热烘炒的步骤,所述加热烘炒的温度为80~120℃。

[4].根据[1]~[3]任一项所述的方法,其中,所述方法还包括:在第一热处理步骤后,对所述花生物料进行保温处理,然后再进行所述第二热处理步骤。

[5].根据[4]所述的方法,其中,所述保温处理的时间为5~20min。

[6].根据[1]~[5]任一项所述的方法,其中,所述微波加热以多个微波源在微波辐射面均匀分布的形式进行。

[7].根据[6]所述的方法,其中,所述微波加热中所述多个微波源为3个以上的工作状态相同或不同的微波源,或者,所述3个以上的工作状态相同或不同的微波源以阵列形式排布。

[8].根据[1]~[7]任一项所述的方法,其中,所述花生物料至少在所述第二热处理步骤中还至少部分的保留有红衣。

[9].进一步,本发明还提供了一种压榨法制备花生油的方法,该方法包括根据以上[1]~[8]任一项所述的方法。

[10].进一步,本发明也提供了一种用于压榨法制备花生油的花生物料,其中,所述花生物料:

i)至少部分的保留有红衣;

ii)根据Lab颜色模型测得的所述红衣的红值R为9.5~14;

iii)所述花生物料中的花生仁具有多微孔结构,并且根据扫描电镜(100 倍率)观察到的所述花生仁长轴方向上的重心截面的所述微孔孔径平均尺寸为0.2~1.1cm。

[11].根据[10]所述的花生物料,其中,所述花生物料进一步具有:

iv)根据扫描电镜(100倍率)观察到的所述花生仁长轴方向上的重心截面的微孔率为25~43个/cm

[12].根据[10]或[11]所述的花生物料,其中,所述花生物料通过热处理而得到,所述热处理包括加热烘炒或微波加热的至少一种。

[13].根据[10]~[12]任一项所述的花生物料,其中,所述花生物料:经由110型螺旋榨油机榨油的最大出油率为38%以上,或者,在110型螺旋榨油机榨油的最大出油率条件下得到的残余物中氨基氮含量低于2.3mmol/g。

[14].本发明也提供了一种色浅味浓的花生油,其为根据以上[1]~[9]任一项所述的方法而得到,或者是根据以上[10]~[13]任一项所述的花生物料经由榨油而得到。

[15].本发明也提供了一种油脂组合物,其包括根据[14]所述的花生油。

[16].另外,本发明也提供了一种调味料,其包括根据[14]所述的花生油或根据[15]所述的油脂组合物。

通过上述技术方案的实施,本发明能够得到如下的技术效果:

1)通过对微波加热步骤的优化,尤其是对微波加热与之前的烘炒步骤的配合的调整,使得本发明的在榨油步骤中得到的出油率相对于现有技术有进一步的提高(高于38%);

2)本发明提供的花生物料,或者经由本发明提供的方法得到的花生油色浅味浓,做到了色度和风味两方面更好的平衡。

附图说明

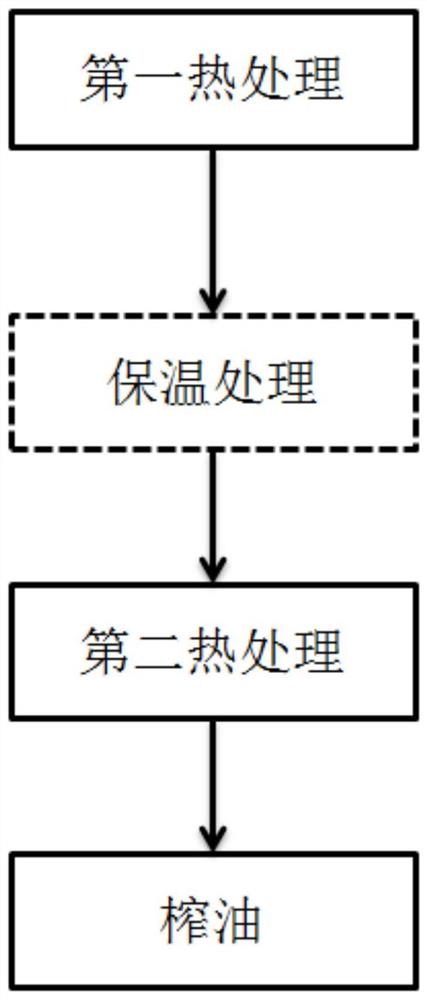

图1:本发明花生油制备方法的一种具体的工艺流程

具体实施方式

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

本说明书中,使用“数值A~数值B”表示的数值范围是指包含端点数值A、B的范围。

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

本说明书中,使用“任选”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

本说明书中,所使用的“室温”表示“20℃”的室内环境温度。

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

本说明书中,使用“基本上”表示与理论模型或理论数据的标准偏差在5%、优选为3%、更优选为1%范围以内。

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/ 优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

本发明提供了一种制备花生油的方法以及一种用于制备花生油的花生物料,并基于如下见解完成了本发明:本发明通过对花生原料的热处理条件的组合和优化以得到满足要求的花生物料,进而通过对花生物料的加工得到风味浓郁以及颜色较浅的花生油,并且出油率相对于现有技术有进一步的提高。

以下将对本发明的内容做出具体说明。

<第一方面>

本发明的第一方面中,公开了一种制备花生油的方法。该方法中,通过对花生原料进行特定的热处理步骤,以得到合适的用于制油的花生物料。

(花生原料/花生物料)

本发明对于花生原料,没有特别限制,可以选择任意产地来源的(生) 花生,另外,本发明所述的花生原料包括至少部分带有花生壳的原料,也可以是不带有花生壳的原料。

适用于本发明中处理方法中的花生原料,可以是高油酸花生,也可以是普通的花生。其中,普通花生油酸含量通常为40~50%。高油酸含量的花生中油酸的含量通常为70%以上。可以使用这些花生的大粒和/或小粒的各种品种。不言而喻的,作为本发明的花生原料可以使用上述各种原料中的一种或多种的混合原料。在另外一些具体的实施方案中,本发明所述的花生原料中高油酸花生的含量为50%以上,优选为70%以上,进一步优选为80%以上,更优选为90%以上。

在本发明一些优选的实施方案中,在对作为原料的各种花生进行处理前,可以对这些原料进行前处理。对于前处理的手段,只要能够去除不必要的杂质成分和/或不合格原料就没有特别的限定,可以根据花生原料的实际品质、状态和需要进行。

任选地,本发明中这样的前处理还可以包括清理除杂(除尘、筛选等)、水洗、预烘干、调质和杀菌等步骤中的一种或多种。

对于清理除尘的步骤,主要是将花生脱壳过程中所产生的废物或粉尘进行清除,以保证原料的纯净度。处理过程中优选通过风机、震动筛进行除尘和去石除杂。

对于筛选的步骤,主要是去除可能不符合品质要求的原料。可以根据需要使用诸如各种筛分机筛选处理,典型地,例如使用往复式分级筛选机筛选分级,或者使用具有色泽辨识装置的筛分机对色泽和尺寸等不符合要求的原料进行筛选去除。

对于水洗的步骤,主要是用水洗掉花生原料表面的污垢。典型地,可以使用花生清洗机对花生原料进行水洗。

对于烘干的步骤,主要是在一些具体的实施方案中,去除花生中不必要的水分。典型地,可以使用烘干机对花生进行烘干。

在本发明的一些具体实施方案中,烘干步骤,采用炒锅预烘干,以除去花生原料中过量的水分,例如,在一些具体的实施方案中,通过使花生原料水分含量为15%及以下,如含水量可以调整为8~15%。

与预烘干步骤相对,在一些情况下,也可以对花生原料进行调质处理。对于调质的步骤,主要是在一些具体的实施方案中,赋予(过于干燥的) 花生以合适的水分含量。本发明的一些具体实施方案中,调质后,花生原料水分含量为8~15%,或9~11%,或9%等。

对于杀菌步骤,主要是通过紫外和/或臭氧的消毒手段,消除原料中的对人体有害的细菌。通过该步骤的使用不仅能够进一步提高食品安全,同时通过将有害物质去除,也能够保证最终的花生油产品具有更长的质量保持期限,以及减少因少量变质腐化所带来的风味/口味的恶化情况。

对于其他可以选用的预处理手段还包括机械处理等,通过机械处理,如适当的压力的施加,使得在花生原料(脱壳花生原料)中形成一定程度的开裂,为后续处理的有效性提供便利。

对于上述可选用的前处理手段使用的顺序以及次数,没有特别的限定,可以按照实际生产需要安排各个前处理手段的顺序,同时也可以一次或多次的使用同一种前处理手段。另外,在一些优选的实施方案中,可以在前处理手段的最后阶段使用干燥的手段,以获得含水量较低的花生原料。

通过上述任选一种或多种前处理手段的应用,对花生原料进行处理,以便于后续使用。因此,本发明所述的花生物料,可以是未经上述前处理的花生原料,也可以是经过上述前处理的花生原料,并且,本发明的花生物料不包括花生壳。

(热处理的步骤)

本发明中通过对上述花生物料进行进一步热处理以得到满足要求的花生物料。所述满足要求的花生物料,指的是可以通过直接榨油方式而得到本发明所指的色浅味浓的花生油、并且具有高的出油率的那些花生物料。

其中,在一些优选的实施方案中,本发明用于热处理的花生物料是至少包括部分红衣的花生(仁)。所谓“红衣”指的是花生(仁)的种皮,因绝大多数花生品种的种皮为红色而得名。

对于本发明中花生物料中红衣的保持率,以从花生物料去除花生壳后的总的红衣质量计,热处理步骤中花生物料的红衣保持率为20%以上,优选为 30%以上,进一步优选为50%以上,更优选为60%以上。

进一步,本发明所述热处理步骤,包括第一热处理步骤以及第二热处理步骤,并且优选地,在进行第一热处理步骤之后,还包括保温处理的步骤。

本发明中对花生物料的第一热处理步骤,包括对花生物料进行加热以使得花生物料中的含水率为6.5质量%以下。

对于所述第一热处理步骤的加热方法,没有特别限制,可以例举的包括烘炒加热、微波加热等方式或它们的组合。从提高后续榨油的出油率以及降低花生油的颜色的角度考虑,优选在第一处理步骤中对花生物料进行加热烘炒。

对于加热烘炒,可以在本领域常用的设备中进行,例如,烘烤箱、烘烤锅等,任选的,这些设备具有搅拌装置。

对于第一热处理或加热烘炒的温度,在本发明一些具体的实施方案中,可以为120℃以下,优选为80~120℃,更优选为90~110℃。其中,第一热处理或加热烘炒的温度过高,则有导致最终榨油得到的花生油色泽过深的担忧;温度过低,则有可能导致加热不充分或者处理时间过长。另外,对于第一热处理或加热烘炒的时间没有特别限制,以得到下文将述的水分含量为准,通常可以在10~60min的范围内进行。

本发明通过上述第一加热处理步骤,调整了花生物料中的含水率。在一些优选的实施方案中,第一热处理步骤处理后的花生物料的含水率为2~6 质量%,更优选为2.5~5.5质量%。

从提高出油率的角度考虑,本发明优选地,在第一热处理步骤后,还进行保温处理的步骤。

通常情况下,本领域中,在对花生物料等进行热处理时,在需要进行多种热处理手段时,需要将被处理的物料从一个加热设备转移到另外一个加热设备中。尽管在这个过程中,可以借助自动化转移传送设备而高效率的完成,但在物料转移过程中,往往将被加热后的花生物料直接暴露于环境中,由于环境温度与加热温度差距较大,因此,传送过程中,花生物料需要经历急剧的降温过程。本发明发现,这样的剧烈的变温过程可能对于花生内部结构,尤其是其成分的存在状态造成影响,进而有可能成为进一步提高后续出油率的障碍。

因此,本发明中优选地对上述第一热处理步骤得到的花生物料进行保温处理。在这样的保温处理过程中,可以同时完成花生物料的转移,以准备进行其它的(热)处理步骤。

对于保温的温度,可以与第一热处理步骤中的温度相同,即,在120℃以下,或者在80~120℃的任意温度范围进行保温。对于保温的方式,可以在与第一热处理步骤中不同的其他热(保温)装置中进行,并且优选地是,在具有物料传送功能的装置中设置保温装置,以在物料传送过程中同时进行保温处理。

另外,对于保温处理的时间,可以依据传送物料所需要的时间而确定,优选的是,保温时间为5~20min,更优选为8~15min。

本发明中,将通过第一处理步骤或者优选将经过上述第一热处理步骤以及保温处理步骤后的花生物料进行第二热处理步骤。

本发明中,从提高出油率以及降低花生油色泽的角度考虑所述第二热处理步骤包括对花生物料进行微波加热的步骤。

本发明认为,在第一热处理后,将水分含量控制在前述定义的水平,在将花生的内部水分子通路打通并进行美拉德反应的同时,也不至于使得花生物料过热而导致最终油品颜色过深。进一步,通过第二热处理步骤中的微波处理,能够进一步在花生内部造成细小的空洞,从而有利于在热处理中将美拉德反应控制在合适的程度,也有利于提高后续的出油率。

本发明的微波加热处理在具有微波源的装置中进行。其中,微波的总功率为90~120kw/14~16kg/min,优选为90~120kw/15kg/min。

进一步,已经发现,在进行微波加热处理的过程中,将微波源进行多点均匀分布对于最终的花生物料的出油率的提高以及花生油的色泽、风味的平衡是有利的。

因此,在本发明一些优选的实施方案中,所述微波加热过程中使用多个微波源进行微波加热,并且,所述的多个微波源在微波辐照面(微波辐照的投影面)以均匀分布的方式进行布置。所述均匀分布,可以是上述辐照面或投影面的单位面积中具有相同的微波源。在一些具体的实施方案中,多个微波源可以以阵列的方式进行布置。

进一步,对于所述微波源的数量,没有特别限制,可以为3个以上,优选为3~200个,或5~150个,或10~100个。对于每个微波源,优选的是辐照功率或工作状态基本上是相同的。

此外,在保证微波总功率的前提下,每个微波源的频率没有特别限定,在一些优选的实施方案中微波源的频率可以为2100~2600赫兹,优选为 2200~2500赫兹。

本发明的第二热处理步骤中,除了上述满足微波加热的条件以外,任选地,还可以优选地满足如下的条件:

所述第二热处理步骤,可以在开放或半封闭的条件下进行,优选地,可以借助鼓风装置等边加热边鼓风。对于进风量,在一些具体的实施方案中,可以为5000~8000m

第二热处理步骤中,花生物料层的厚度可以为1.5~4cm,优选为2~ 3.5cm。

另外,在进行上述的第二热处理步骤之前、之中或之后花生物料至少部分的保留有红衣,并且,花生物料的红衣保持率为20%以上,优选为30%以上,进一步优选为50%以上,更优选为60%以上。

通过上述第二热处理步骤而得到的物料的红衣,其根据Lab颜色模型测得的红值R为9.5~14,优选地,R值为10~13,更优选地R值为10.5~12。

进一步,本发明中通过第二热处理,尤其是微波加热处理后,能够在花生原料的花生仁产生多微孔结构,这可能与内部的水分的进一步蒸发以及热收缩有关。另外,也推测这些多微孔结构对于美拉德反应具有一定程度的促进作用,多孔隙的产生可能增加了花生仁的比表面积,因此增加了美拉德反应风味物质的流动以及为美拉德反应提供了更多的反应场所,使得美拉德反应即使在相对温和的条件下也能够进行。因此,最终的结果表现为不仅提高了处理过的花生物料的出油率和风味度,也不至于加深最终花生油的颜色或色泽。

对于上述的微孔结构,可以通过光学显微镜或电子显微镜进行观察,优选地使用扫描电子显微镜进行观察,并且,在一些具体的实施方案中,所述多微孔结构的根据扫描电镜(100倍率)观察到的所述花生仁长轴方向上的重心截面的所述微孔孔径平均尺寸为0.2~1.1cm,优选为0.3~1cm,更优选为0.5~0.8cm。此外,对于微孔率,可以通过截面微孔的数量进行观察,在一些具体的实施方案中,所述微孔率满足:根据扫描电镜(100倍率)观察到的所述花生仁长轴方向上的重心截面的微孔率为25~43个/cm

(榨油的步骤)

通过上述热处理而得到的花生物料,可以进行榨油处理以得到花生油。此外,在进行榨油前,也可以包括其他的辅助步骤,典型地可以包括去红衣的步骤、破碎的步骤等。

对于榨油的步骤,原则上本发明没有特别的限制,可以使用本领域常用的榨油方式,尤其的,可以使用本领域常用的压榨的方式进行榨油。

在本发明一些优选的实施方案中,可以采用螺杆榨油机进行榨油,例如使用110螺杆榨油机进行榨油。对于压榨的温度,没有特别限制,通常可以控制在110~170℃的范围内进行。

经过机械处理后,将获得的固体物质与油脂物质进行过滤分离,获得基本成液态的毛油。

本发明中,通过前述热处理得到的花生物料在进行榨油处理时,具有提高的出(毛)油率,并且在榨油后得到的残留物中,其氨基氮的含量也明显降低。在一些具体的实施方案中,经由110型螺旋榨油机榨油的出最大出油率为38%以上,优选为39%以上,更优选为40%以上;或者,在110型螺旋榨油机榨油的压榨最大出油率条件下得到的残余物中氨基氮含量低于 2.3mmol/g,优选为2.2mmol/g以下,更优选为2.0mmol/g以下,进一步优选为1.8mmol/g以下。

(精炼的步骤)

进一步,可以对于上述毛油进行进一步处理以得到精炼花生油。在一些具体的实施方案中,这样的精炼的步骤可以包括水化脱胶步骤、养晶步骤、过滤步骤等。

对于本发明可用的水化脱胶步骤,在进行了上述微波加热处理步骤之后,可以对上述处理的花生原料进行清油处理。

油脂中的胶主要由磷脂、蛋白质、糖类和其他杂质组成。在本发明中,脱胶的目的主要是为了去除脱溶性杂质。脱溶性杂质由于吸湿水解,会影响油脂稳定性。同时,脱溶性杂质的存在会引起乳化、增加脱色剂的用量、脱臭后回色等,因此会影响精炼工艺的效果。进一步地,脱溶性杂质的存在会导致加热时起泡沫,进一步影响油品的应用。

对于本发明的脱胶步骤,没有特别的限定,通过水化脱胶的方法对花生原料进行脱胶。水化脱胶的工艺步骤通常包括将毛油加热的步骤、加水混合的步骤以及水化混合的步骤。

在本发明中,采用中温水化法,即毛油的温度为40~80℃,优选60~ 70℃。此外,适量地添加水才能形成稳定的多层脂质体结构。水量不足,水化不完全,胶粒絮凝不好;水量过多,容易形成水/油或油/水乳化现象,难以分离。在本发明中,选择加入0.2%~1.0%,优选为0.3~0.6%的水。进一步地,胶质絮凝是在相界面上进行的非均态反应,机械混合可使水滴形成足够的分散度,形成稳定的油/水或水/油乳化状态,因此,在加水混合的步骤中,可以采用边搅拌边水化的方法,水化时间可以为10~60min,优选为20~40min。

在进行完上述水化脱胶的步骤后,可以进行养晶的步骤。

养晶步骤是通过去除可低温结晶成分,同时将花生中的生理活性成分、特有风味以及营养成分大部分保留下来,并且经过长时间保存仍能够透明澄清。将经清油步骤处理的花生油的温度降低到胶体分子能够析出的温度时进行过滤。该过程中,可以对其进行搅拌,并加入结晶成核剂(或称助滤剂)后转入养晶罐中进行低温养晶。

这里,对所述结晶成核剂没有特别限定,例如可以是多孔固体物质,其具有高的比表面的多孔结构,可以更加有效的起到诱导结晶的作用。更具体而言,适用于本发明的结晶成核剂可以选自珍珠岩、硅藻土、纤维素、石棉、氧化镁、石膏、活性炭或酸性白土中的一种或多种,其中,优选的是珍珠岩。

结晶成核剂的添加量可以是毛油总量的0.1%~0.5%,优选0.15%~ 0.4%,进一步优选0.15~0.2%。

在本发明一些具体的实施方案中,本发明进行低温养晶时,可以从水化脱胶的温度进行降温,随着温度的下降,结晶成核剂诱导结晶。对养晶过程的最终温度没有特别限定,例如可以是10~22℃,优选是14~20℃。对养晶过程的时间没有特别限定,例如可以是2~4h,优选3~4h。

经过养晶处理后,通过过滤,以得到精炼的花生油。

(其他步骤)

本发明中,除了上述公开的前处理步骤、第一热处理步骤、保温处理步骤、第二热处理步骤、榨油步骤、精炼步骤以外。不受限制的,还可使用其他的常用处理步骤,只要不影响本发明技术效果的实现。

<第二方面>

本发明的第二方面提供了一种用于榨油,尤其是压榨制花生油的花生物料,所述花生物料经由热处理而得到。优选地,所述热处理包括本发明第一方面中所公开的第一热处理步骤、第二热处理步骤,并且优选地包括它们之间的保温处理步骤。

本发明所提供的花生物料具有:

i)至少部分的保留有红衣,所述红衣的保持率以花生物料原本具有的完整红衣质量计,红衣保持率为20%以上,优选为30%以上,进一步优选为50%以上,更优选为60%以上;

ii)根据Lab颜色模型测得的所述红衣的红值R为9.5~14,优选的R值为10~13,更优选地R值为10.5~12;

iii)所述花生物料中的花生仁具有多微孔结构,并且根据扫描电镜(100 倍率)观察到的所述花生仁长轴方向上的重心截面的所述微孔孔径平均尺寸为0.2~1.1cm,优选为0.3~1cm,更优选为0.5~0.8cm。

此外,在本发明其他一些有优选的实施方案中,所述花生物料进一步具有:

iv)根据扫描电镜(100倍率)观察到的所述花生仁长轴方向上的重心截面的微孔率为25~42个/cm

进一步,上述花生物料在使用110螺旋榨油机处理时,具有提高的毛油出油率,并且得到的饼残中具有降低的氨基氮含量。具体而言:所述花生物料经由110型螺旋榨油机榨油的最大出油率为38%以上,优选为39%以上,更优选为40%以上;或者,在110型螺旋榨油机榨油的压榨最大出油率条件下得到的残余物中氨基氮含量低于2.3mmol/g,优选为2.2mmol/g以下,更优选为 2.0mmol/g以下,进一步优选为1.8mmol/g以下。

本发明中采用110型螺旋榨油机进行榨油,其最大出油条件可以为:物料入榨温度105℃,控制水分含量1%,榨机温度:135℃,榨螺转速:40转/min。

<第三方面>

本发明的第三方面中,分别提供了一种花生油、油脂组合物以及调味料。

其中所述的花生油可以通过上述第一方面中所述的一种制备花生油的方法而得到或者也可以通过上述第二方面中的花生物料通过压榨而得到。根据本发明所得到的花生油具有较为浓郁的风味,同时也能够保持较浅的颜色。这主要是由于本发明所提供的花生油制备方法中能够较好的控制其美拉德反应的程度。

进一步,本发明也提供了一种油脂组合物,其可以包括上述本发明的花生油,此外,该油脂组合物也可以包括其他的可食用油,例如各种食用植物油和动物油。典型地可以使用的其他的植物油选自:稻米油、葵花籽油、棕榈油、棕榈仁油、其他花生油、菜籽油、大豆油、亚麻籽油、棉籽油、红花籽油、紫苏籽油、茶籽油、草麻籽油、荷荷巴油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽泊、玉米胚油、小麦胚油、芝麻籽油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油、椰子油中的一种或多种。典型地可以使用的其他动物油选自:牛油、猪油、羊油、鸡酒、鱼油、海豹油、鲸油、海豚油、蚝油、羊毛脂中的一种或多种。

此外,本发明也提供了一种调味料,该调味料包括本发明的花生油,通常这样的调味料可以为液体、浆料或包含固体成的液/固混合等形态。通过本发明花生油的使用,能够增加风味的同时也不至于引起调味料的颜色的加深。

实施例

以下将通过实施例对本发明做出进一步的具体说明。

<测试条件>

检测方法:称取5g花生油(±0.01g),加入50微升内标溶液(浓度为 50mg/kg的1,3-二氯苯),利用气相色谱-联用分析仪进行风味物质测定,同时采用内标法进行定量。

根据质谱NIST.L数据库对组分进行定性,风味物质含量之比以峰面积响应表示。

风味物质测定:

7890A-5975C气相色谱-质谱联用分析仪、色谱柱HP-5(60m×0.25mm, 0.25μm)和25ml带螺纹口的顶空进样瓶均购自安捷伦科技;带有固相微萃取的多功能进样器购自联合层析;萃取头:50/30μm DVB/Carboxen/PDMS,购自安谱科技。

具体种类:

吡嗪类、其他N.S杂环(吡啶、吡咯、吡喃、嘧啶)、呋喃酮、吡喃酮、麦芽酚等醇酚、醇类、酚类、醛类、酮类、酸类、酯类。

仪器条件:

色谱:HP-5(60m×0.25mm×0.25μm);进样口温度:250℃;不分流模式;升温程序:40℃保持1min,以5℃/min升到250℃,保持5 min。

质谱:传输线温度280℃;电离方式为电子轰击源(EI);电离能量:70 eV;电子倍增电压1600V,离子源温度:230℃;四级杆温度150℃;监测方式:全扫描。

油颜色测定:采用罗维朋比色仪测定成品油色泽R’

物料颜色:采用Lab测定物料红衣的色泽R

电镜截面孔径率及尺寸:Hitachi s8010扫描电子显微镜,花生子叶无前处理直接进行切片,上扫描电镜观察横切面并拍照。

出油率%:经榨油机压榨后毛油的重量。

110螺旋榨油机工作参数:

物料入榨温度105℃,控制水分含量1%,榨机温度:135℃,榨螺转速: 40转/min。氨基氮含量测试:依据GB5009.235-2016进行测试。

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质。

原料预炒或烘干:利用炒炉进行烘干,水分烘干分别为2.2%、3%、6.1%、 8.3%;

微波总功率:120/15kw/kg/min,平均分布8个相同工作状态的微波源,微波频率:2450hz;

风机流量:7600m

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。测试结果参见表1:

表1:

注:成品油色泽风味率=颜色R’值/风味物质总量,以下同

从表1可以看出,当物料烘干后水分分别为1.3%、2.5%、6.1%和8.3%时,再进行微波加热(120/15kw/kg/min),经螺旋榨机压榨后,花生米出油率在物料烘干水分为2.5~6.1%时最高,可达39.5%~39.8%左右,同时,烘干至本发明的含水率范围对于最终得到色浅味浓的成品油是有利的。

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质。

原料预炒或烘干:利用炒炉进行烘干,烘干水分4.5%;

炒料保温温度:70℃,80℃,120℃,130℃;炒料保温时间:10min;

微波总功率:120/15kw/kg/min;平均分布8个相同工作状态的微波源,微波频率:2450hz;

风机流量:7600m

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。测试结果参见表2:

表2:

从表2可以看出,保温温度80~120℃;经螺旋榨机压榨后的花生米出油率最高可达41%左右。烘烤后物料孔径率主要集中在(扫描电镜放大100倍):30~43个/cm

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质;

原料预炒或烘干:利用炒炉进行烘干,烘干水分4.5%;

炒料保温温度:80℃;炒料保温时间:2min,5min,20min,25min;

微波总功率:120/15kw/kg/min;平均分布8个相同工作状态的微波源,微波频率:2450hz;

风机流量:7600m

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。测试结果参见表3:

表3

从表3可以看出,炒料保温时间为5~20min时,经螺旋榨机压榨后的花生米出油率最高可达41%左右。烘烤后物料孔径率主要集中在(扫描电镜放大100倍):30~43个/cm

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质;

原料预炒或烘干:利用炒炉进行烘干,烘干水分4.5%;

微波总功率:80/15kw/kg/min、90/15kw/kg/min、120/15kw/kg/min、 130/15kw/kg/min;

平均分布8个相同工作状态的微波源,微波频率:2450hz

风机流量:5200m

运行速度:0.8m/min;原物料厚度:2.8cm;

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。测试结果参见表4:

表4

微波功率90kw/15kg/min,120kw/15kg/min、并经螺旋榨机压榨后的花生米出油率最高可达39.4%左右。烘烤后物料孔径率主要集中在(扫描电镜放大100倍):30~40个/cm

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质;

原料预炒或烘干:利用炒炉进行烘干,烘干水分5.3%;

微波总功率:100/18kw/kg/min;

功率组合:1个/2个/4个微波源,多个微波源时,每个微波源工作状态相同,且平均分布;

微波频率:2450hz;

风机流量:6300m

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。测试结果参见表5:

表5

从表5可以看出当使用多个微波源时,能够获得更优的效果。

以下将本发明的技术方案与传统工艺进行对比:

(传统工艺)

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质;

原料预炒或烘干:利用炒炉进行烘干,物料烘干水分4.5%;

炒炉烘炒:物料温度155℃;

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。

(本发明工艺)

原料除杂:原料花生振动筛去除花生米中的大杂质,比重去石去除原料中的石头,利用磁选器和金属探测器去除原料中的金属物质;

原料预炒或烘干:利用炒炉进行烘干,烘干水分4.5%;

炒料保温温度:120℃;炒料保温时间:10min;

微波加热:微波总功率:100/15kw/kg/min;功率组合:采用8个波源;微波频率:2450hz;

风机流量:5200m

压榨:采用110型螺旋榨油机进行压榨;

清油:毛油温度为60℃,加入0.5%的水,水化时间为30min;

低温养晶:水化脱胶后的油中加入0.15%的珍珠岩,转入结晶罐中降温至18℃,过滤。

对比结果如下表6所示:

表6

传统工艺出油率低,一般为37.5%左右,物料红衣颜色R值较深,一般为 18以上,花生饼中的氨基氮含量高,一般大于2.3mmol/g;本发明工艺油脂出油率较高为41.6%,物料红衣颜色R值较浅,且花生饼氨基氮含量远远低于传统工艺。

本发明提供的花生油的制备方法,可以在工业上应用。

- 一种生物复合酶法制备高纯度花生油脂体的方法

- 花生油制备方法以及花生物料

- 一种基于花生内源性蛋白酶水法破乳花生油体制备花生油的方法