制造低密度热塑性聚氨酯泡沫的微孔发泡方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种通过微孔发泡工艺制造低密度热塑性聚氨酯(TPU)泡沫的方法,该方法包括将反压气体引入模具中以建立反压,并且该模具具有遍布模具的排气孔。本发明还涉及由此获得的低密度TPU泡沫以及该泡沫在体育用品或鞋底中的用途。

背景技术

近来,低密度泡沫材料由于可以降低材料成本而越来越受到工业界的关注。其中,TPU泡沫由于材料本身的弹性而具有高回弹的优点,这使其在体育用品或鞋底等方面具有出色的应用。因此,开发一种制造低密度TPU泡沫的方法对于这些应用非常重要。

微孔发泡工艺是制造热塑性塑料泡沫的商业化方法。通过设计合适的模具形状,可以直接生产出许多成型的泡沫。在微孔发泡工艺中,将超临界流体(SCF)(例如氮气或二氧化碳)计量加入机筒中的热塑性聚合物熔体中。在模具型腔中通过在减压时气体膨胀而在制品中形成泡沫结构。这个工艺的细节如图1所示。

在传统的微孔发泡工艺中,制造低密度的TPU泡沫具有挑战性。在许多情况下,因在减压时TPU泡沫在模具中膨胀并且泡孔不会在注射流中同时长大,泡沫气泡会破裂,导致TPU泡沫制品具有高密度和大的孔洞。因此,一般而言,通过微孔发泡工艺制成的TPU泡沫具有>0.45g/cm

发明内容

本发明的一个目的是提供一种制造低密度热塑性聚氨酯泡沫的方法,所述低密度热塑性聚氨酯泡沫没有上述问题。该目的通过一种通过微孔发泡工艺来制造低密度热塑性聚氨酯泡沫的方法来实现,所述方法包括:

a)将超临界流体计量加入热塑性聚氨酯熔体中以形成混合物;

b)将该混合物注入模具并使混合物发泡;

c)在注射混合物之前或期间,将反压气体引入模具中;

d)注射后将反压气体释放;并且

e)将热塑性聚氨酯泡沫从模具中脱模,

其特征是所述模具具有遍布该模具的排气孔。

在一个实施方案中,所述超临界流体选自氮气、二氧化碳或其混合物。

在一个实施方案中,所述反压气体选自氮气、二氧化碳和空气。

在一个实施方案中,引入所述反压气体以在模具内建立5-10巴,优选5.5-9.5巴,更优选6.5-8.5巴的反压。

在另一个实施方案中,所述模具具有直径为0.05-1mm的排气孔,且平均密度为1-8孔/cm

在另一个实施方案中,计量加入所述TPU熔体中的所述超临界流体的量为0.3-1.5wt%,优选为0.5-1.2wt%,更优选为0.6-1wt%,基于该TPU熔体的重量计。

在另一个实施方案中,所述模具具有三个浇口(gate)开口,即上浇口、下浇口和中浇口。所述上浇口和下浇口的浇口开启延迟时间为2-4s延迟,且所述中浇口的浇口开启延迟时间为0-0.5s延迟。

在另一个实施方案中,所述热塑性聚氨酯通过添加0.1-6wt%,优选0.5-5wt%,更优选1.5-3.5wt%的硅油来制备,基于TPU的重量计。

本发明涉及通过本发明的方法可获得或获得的热塑性聚氨酯泡沫。所述泡沫可具有0.3g/cm

与传统的微孔发泡工艺相比,本发明的方法制造的泡沫具有更低的密度和更高的均匀性。所述密度可小于0.3g/cm

附图说明

图1是传统微孔发泡工艺来制造TPU泡沫的示意图。

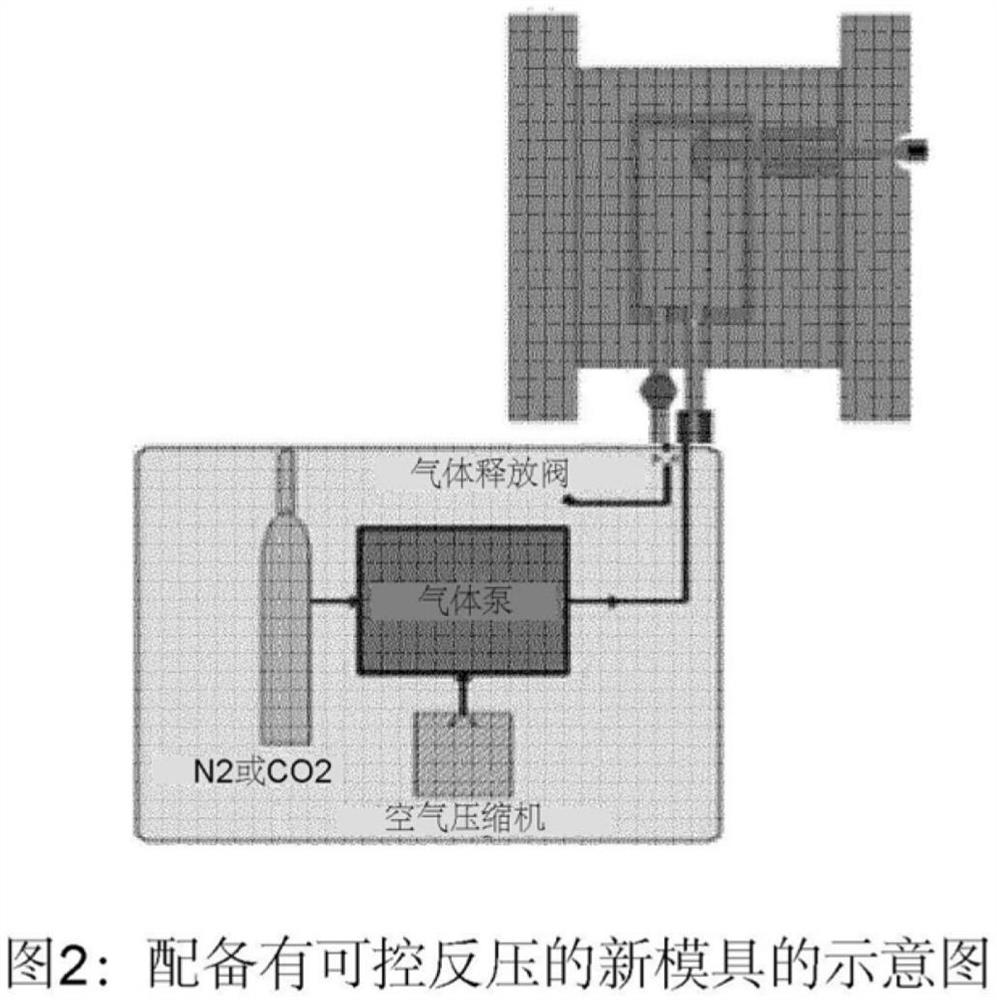

图2是配备有可控反压的新模具的示意图。

图3显示了两个测试板样品的图片:(a)具有普通模具的传统微孔发泡TPU制品,和(b)配备有可控反压和排气孔的新模具的本发明的微孔发泡TPU制品。

图4显示了由本发明的实施例1-2和比较例1-2获得的样品的图片。

具体实施方式

除非另有定义,否则本文中使用的所有技术和科学术语均具有本发明所属领域的技术人员通常理解的含义。如本文所用,除非另有说明,否则下列术语具有以下赋予它们的含义。

如本文所用,冠词“一个(a)”和“一个(an)”是指冠词的语法对象中的一个或多于一个(即,至少一个)。例如,“一个元素”是指一个元素或多于一个元素。

如本文所用,术语“约”应理解为是指这样的数字范围:本领域技术人员认为等同于在实现相同功能或结果的上下文中列举的数值。

如本文所用,术语“添加剂”是指包含在配制体系中以增强其物理或化学性能并提供所需结果的添加剂。此类添加剂包括但不限于染料、颜料、增韧剂、抗冲改性剂、流变改性剂、增塑剂、触变剂、天然或合成橡胶、填充剂、增强剂、增稠剂、抑制剂、荧光或其他标记物、热降解减少剂、热阻赋予剂、表面活性剂、润湿剂、消泡剂、分散剂、流动或滑动助剂、杀菌剂和稳定剂。

除非另有说明,否则所有百分比(%)均为“重量百分比”。

上面以一般术语或在优选范围内给出的基本定义或说明适用于最终产品并相应地适用于起始材料和中间体。这些基本定义可以根据需要彼此组合,即包括一般定义和/或各自优选范围和/或实施方案之间的组合。

本文所公开的所有实施方案和优选实施方案可以根据需要进行组合,其也应视为包含在本发明的保护范围之内。

除非另有说明,否则温度是指室温,且压力是指环境压力。

除非另有说明,否则溶剂是指本领域技术人员已知的所有有机和无机溶剂且并不包括任何类型的单体分子。

本发明涉及一种通过微孔发泡工艺制造低密度热塑性聚氨酯泡沫塑料的方法,该方法包括:

a)将超临界流体计量加入热塑性聚氨酯熔体中以形成混合物;

b)将该混合物注入模具并使混合物发泡;

c)在注射混合物之前或期间,将反压气体引入模具中;

d)注射后将反压气体释放;并且

e)将热塑性聚氨酯泡沫从模具中脱模,

其特征是所述模具具有遍布该模具的排气孔。

步骤a)

在步骤a)中,将超临界流体计量加入热塑性聚氨酯熔体中以在容器中形成混合物。首先,将热塑性聚氨酯进料到容器中。在一个实施方案中,所述容器是机筒,并且TPU粒料从聚合物材料输送系统(例如料斗)进料到筒体内的加工空间中。所述筒体可以通过安装在筒体表面上的一个或多个加热单元进行加热。所述加热单元用于在混合前将筒体加热至高温,并在混合和注射过程中将筒体保持在该高温。在一个实施方案中,所述加热单元可以将筒体加热到160-320℃,优选180-280℃,更优选200-240℃的温度。加热后,TPU粒料熔化成液态,并将TPU熔体通过安装在机筒内的螺杆输送。

TPU可以通过将二异氰酸酯和/或多异氰酸酯、具有对异氰酸酯呈反应性氢原子的化合物、催化剂、任选的自由基引发剂和任选的其他添加剂混合成反应混合物并将混合物固化来制备。TPU的分子量Mw可为100000-300000g/mol,优选200000-250000g/mol,肖氏硬度A为50-90A,优选60-90A,更优选65-85A。

有用的二异氰酸酯或多异氰酸酯包括任何已知用于制备聚氨酯的脂族、脂环族或芳族异氰酸酯,以及任何所述异氰酸酯的所需混合物。实例为2,2'-、2,4'-和4,4'-二苯基甲烷二异氰酸酯,单体二苯基甲烷二异氰酸酯和二苯基甲烷二异氰酸酯的高级核同系物的混合物(聚合MDI),2,4-或2,6-甲苯二异氰酸酯(TDI)或其混合物,四亚甲基二异氰酸酯或其低聚物,六亚甲基二异氰酸酯(HDI)或其低聚物。二异氰酸酯和多异氰酸酯(a)也可以以多异氰酸酯预聚物的形式使用。这些多异氰酸酯预聚物可通过将过量的上述多异氰酸酯与具有两个或更多个对异氰酸酯呈反应性基团的化合物,例如在30至100℃,优选在约80℃的温度下反应以形成预聚物来获得。

具有两个或更多个对异氰酸酯呈反应性基团的化合物是本领域技术人员已知的。有用的具有两个或更多个对异氰酸酯呈反应性基团的化合物包括例如聚醚醇或聚酯醇。用作具有两个或更多个对异氰酸酯呈反应性基团的化合物优选为包含仲OH基团的聚醚醇或聚酯醇,例如聚环氧丙烷。这些聚醚醇或聚酯醇优选具有2至3个,更优选2个的官能度,且占比不小于50%,优选不小于75%其尤其不小于85%的仲OH基团。

有用的催化剂包括常规类型的聚氨酯催化剂。这些催化剂在很大程度上加速了具有对异氰酸酯呈反应性氢原子的化合物与二异氰酸酯和多异氰酸酯的反应。用于制备聚氨酯的常用催化剂包括例如脒类(例如2,3-二甲基-3,4,5,6-四氢嘧啶)、叔胺(例如三乙胺、三丁胺、二甲基苄胺)。同样有用的为有机金属化合物,优选有机锡化合物,例如有机羧酸的锡(II)盐,例如乙酸锡(II)、辛酸锡(II)、乙基己酸锡(II)和月桂酸锡(II)。

对使用的热塑性聚氨酯没有特别的限制。在本发明中可以选择在聚氨酯工业中常规使用的具有50-90A,优选60-90A,更优选65-85A的任何热塑性聚氨酯,并且也可以是从例如BASF的

热塑性聚氨酯的合适制备方法公开在例如EP 0922552 A1、DE10103424A1或WO2006/072461 A1中。所述制备通常在带式系统或反应挤出机上进行,但也可以以实验室规模进行,例如通过手工浇铸。根据组分的材料特性,将这些组分直接相互混合,或者将单独的组分例如预混和和/或预反应成预聚物,然后进行加聚。

在一个实施方案中,热塑性聚氨酯通过添加0.1-6wt%,优选0.5-5wt%,更优选1.5-3.5wt%的硅油来制备,基于TPU的重量计。硅油通常用作聚氨酯体系中的乳化剂或成核剂。可用于本发明的合适的硅油包括但不限于甲基硅油、乙基硅油、苯基硅油、甲基氢化硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基氢化硅油、羟基氢化硅油、氰基硅油等。硅油同时具有乳化和成核能力。然而,作为成核剂具有更好性能的某些硅油尤其适用于本发明,并在泡沫密度和泡孔均匀性方面产生更好的效果。这些硅油可以从例如Momentive Performance Materials Inc.以Niax L-6863、L-6860、L-6950、L-6164等商购获得。

在一个实施方案中,在发泡过程之前,将TPU粒料在例如真空烘箱中在80-130℃或100-120℃下预干燥1-4小时。在预干燥之后,将TPU粒料计量加入装料斗中。可以将氮气连续计量加入装料斗中,以防止TPU粒料可能的吸水。当发泡过程开始时,螺杆在机筒内以塑化速度为10-50rpm,优选10-30rpm且更优选10-20rpm旋转。相比之下,传统的TPU注塑成型通常施用100rpm或更高的塑化速度。TPU粒料在加热单元的加热下在机筒内熔化,并通过螺杆沿机筒输送至机筒下游的注射喷嘴。在一个实施方案中,所述筒体可以被划分成几个加热部分,因此沿着筒体存在筒体温度分布。例如,所述筒体可以具有4-8个加热区,从TPU粒料的进料口向下延伸到注射空间。加热区的温度可以在例如160至240℃或180至220℃之间变化。

所述超临界流体可以从位于TPU进料斗和注射喷嘴之间的气体计量系统计量加入。所述超临界流体可以选自氮气、二氧化碳或其他可以适当使用的惰性流体。所述气体计量系统可以包括流体源、一个或多个泵、控制流体注射的控制系统和控制超临界流体的流速和/或计量体积的计量装置。该气体计量系统例如可从Trexel Inc.以类型为T150 SCF系统商购获得。在一个实施方案中,所述超临界流体的质量流率为0.001kg/h至100kg/h,在一些情况下为0.01kg/h至60kg/h,并且在一些情况下为0.1kg/h至10kg/h。

将超临界流体计量加入筒体中并与TPU熔体混合以形成混合物。可以充分进行混合以使得形成的混合物为单相溶液。TPU熔体与超临界流体的混合比例可根据实际需要进行调整。在一个实施方案中,计量加入TPU熔体中的所述超临界流体的量为0.3-1.5wt%,优选为0.5-1.2wt%,更优选0.6-1wt%,基于TPU熔体的重量计。在混合过程中,在高压下混合物通过加热单元保持在筒体的高温下。由此形成的混合物通过螺杆沿筒体输送到筒体的远端部分,将混合物在此处注射出。

步骤b)

在步骤b)中,将由TPU熔体和超临界流体组成的混合物通过注射喷嘴从筒体注射到模具中。将混合物通过螺杆输送到筒体的远端,并在螺杆下游的远端积聚。筒体的该远端部分通过单独的加热单元加热至高于筒体先前部分温度的高温。例如,远端部分的温度可以为220-360℃,或者为240-280℃。混合物的积聚在远端部分产生升高的压力。末端阀可以设置在远端部分的前面以保持升高的压力,以防止超临界流体从混合物中流出。在积聚的过程中,将喷嘴通过截流喷嘴阀关闭以保持足够高的压力,从而防止过早成核、发泡或气体溶解。

在积聚了足够的负载(charge)后,螺杆可停止旋转。然后,打开截流喷嘴阀,并将TPU熔体和超临界流体的混合物在高压下通过喷嘴注入模具的型腔中。注射速度可为3-25mm/s,优选为5-20mm/s,更优选为5-15mm/s。注入模具中的混合物体积可以是模具型腔体积的15%-80%。一旦将混合物注入模具中,超临界流体将在减压下从混合物内部膨胀出,因为保持模具的压力低于筒体中的压力。在膨胀时,超临界流体蒸发并从混合物或溶液中出来以成核多个微孔位点。成核位点长成微孔,并且泡沫混合物逐渐填满模具的所有型腔。将模具保持在环境温度或20-60℃的温度下,以冷却发泡混合物。冷却后,发泡混合物固化,从而获得呈模具型腔形状的发泡制品。

步骤c)

在注射混合物之前或期间,将反压气体计量加入模具中以在模具内建立反压。本发明的模具是专门设计的并且构成本发明的一个创造性方面。该模具可以由例如钢制成,并且配备有反压气体计量系统,通过该系统可以将反压气体以可控的方式计量加入到模具中。所述反压气体计量系统可包括气体源、一个或多个泵、控制气体引入的控制系统和控制气体的流速和/或计量体积的计量装置。可以安装压力传感器来检测反压。这种气体计量系统的配置可以类似于上述注入超临界流体的系统。配备这种可控反压的模具的示意图如图2所示。

所述模具有许多排气孔,所述排气孔分布在模具表面和模具型腔边缘。模具中排气孔的平均密度可为1-8孔/cm

所述模具有三个浇口开口,即中浇口以及上浇口和下浇口。注射时,三个浇口开口全部打开,且三个浇口的开启延迟时间为:中浇口:0-0.5s延迟,上浇口和下浇口:2-4s延迟。优选地,开启延迟时间为:中浇口:0.2-0.3s延迟,上浇口和下浇口:2.5-3.5s延迟。所述模具有热流道,温度为150-240℃。在注入的混合物发泡之前,模具通过反向气体计量系统保持在可控的反压下,并且材料基本上不发泡。

步骤d)

在注射完成后,释放反压空气。由于模具上分布着大量的排气孔,反压空气可以迅速释放。超临界流体从混合物中流出并使泡孔成核以在混合物内部形成孔洞。反压的存在防止泡孔膨胀。然后,在气体释放后,混合物同时进行发泡。模具温度设定为20-60℃,或为30-45℃,以在一段时间(例如200-500秒)内冷却泡沫。

步骤e)

发泡完成后,将由此形成的TPU泡沫从模具中脱模。由于使用了超临界流体和反压气体,模具的压力较低,泡沫从模具中的脱模力减小,使泡沫更容易从模具中脱模。可以将泡沫稳定一段时间,例如2-48小时。

通过本发明方法形成的泡沫的密度低至0.3g/cm

在一个实施方案中,本发明还涉及通过本发明上述方法可获得或获得的热塑性聚氨酯泡沫。所述TPU泡沫可具有0.3g/cm

通过本发明的方法获得的泡沫具有以上列出的有利特性,因此适用于许多需要轻质和优异回弹性的应用。这些应用包括但不限于体育用品、鞋类零件(如鞋底)、玩具、汽车零件、包装材料和休闲用品。

现将参考实施例和比较例来描述本发明,这些实施例和比较例并不旨在限制本发明。

使用了以下材料:

标准TPU组合物:TPU由62.6份4,4'-二苯基甲烷二异氰酸酯、100份聚醚多元醇聚四亚甲基醚二醇(PTMEG)(其分子量为1000)和13.5份扩链剂1,4-丁二醇制得

氮气(N

泡沫的密度根据DIN EN ISO 1183-1,A进行测试。

回弹性根据DIN 53512进行测试。回弹性的偏差也被计算在内。偏差小于5%表示良好的均匀性,而偏差大于5%表示不均匀。

实施例1:

TPU泡沫通过使用新模具的微孔发泡工艺制得。使用注塑机(Kraussmaffei,型号KM110/380CX)和气体计量系统(Trexel,型号T150 SCF系统)实施微孔发泡工艺。新模具是专门设计的具有许多遍布该模具的排气孔的模具,并且所述孔径为0.1-0.3mm(直径),平均密度为2孔/cm

在发泡过程中,将TPU粒料在100℃的真空烘箱中预干燥3小时,然后计量加入注塑机装料斗中,并且不断向装料斗中计量加入N

实施例2:

机器设置与实施例1相同,并使用相同的新模具。

在发泡过程中,将TPU粒料在100℃的真空烘箱中预干燥3小时,然后计量加入注塑机装料斗中,并且不断向装料斗中计量加入N

实施例3-12:

在实施例3-12中,机器设置与实施例1相同,并且使用相同的新模具。TPU泡沫样品的制造过程同实施例1的步骤,不同之处在于工艺参数设置如表1所示。发泡后,样品在室温下稳定24h以便进一步测试。

比较例1:

机器设置与实施例1相同,不同之处在于使用旧模具。

所述旧模具也是试板模具。它仅在与大气相连的厚度边缘上有3个大的排气孔(直径为8mm),并且没有配备反压气体计量系统。所述模具有三个开放式浇口的冷流道。

在发泡过程中,将TPU粒料在100℃的真空烘箱中预干燥3小时。然后将TPU粒料计量加入注塑机装料斗中,并且不断向装料斗中计量加入N

比较例2:

机器设置与比较例1相同,具有相同的旧模具。

在发泡过程中,将TPU粒料在100℃的真空烘箱中预干燥3小时。然后将TPU粒料计量加入注塑机装料斗中,并且不断向装料斗中计量加入N

测试由实施例1-12和比较例1-2制得的样品的性能,结果总结在下表1中。

表1:根据本发明实施例1-12和比较例1-2的样品的性能

本发明实施例采用配备有可控反压和排气孔的新模具来制造的样品,均表现出小于0.3g/cm

从图3中也可以看出上述效果。图3显示了由实施例1-2和比较例1-2获得的泡沫样品的图片。肉眼可以很容易地看出这些样品之间的差异。发明实施例1-2的样品具有较小的孔洞和更均匀的泡沫形态,然而比较例1-2的样品具有较大的孔洞和明显不均匀的泡沫形态。

此外,对于使用旧模具的比较例,100mm/s的极高注射速度的比较例7产生的结果优于采用7mm/s的注射速度的比较例6。通常,对于低密度热塑性聚氨酯泡沫的制备而言,低的注射速度是优选的。相比之下,使用新模具,采用低注射速度可实现低密度泡沫。

实施例13-15

在实施例13-15中,机器设置与实施例2相同,并且使用相同的新模具。制造TPU泡沫样品的过程同实施例2的步骤,不同之处在于实施例13-15中使用的TPU是通过在上述标准TPU组合物的基础上进一步添加不同量的硅油来制备的。这些实施例中使用的特定硅油是Momentive Niax Silicone L-6863。发泡后,将所有样品在室温下稳定24h以供进一步测试。

测试由实施例13-15制造的样品的性能,其结果与实施例2的结果一起总结在下表2中。

表2:根据实施例13-15和实施例2的样品的性能

从上表可以看出,在制备TPU时添加硅油对所得TPU泡沫的性能有实质影响,特别是在泡沫密度和泡孔均匀性方面。在所有实施例13-15中,添加一定量的硅油导致TPU泡沫的密度降低。然而,将0.5%的L6863添加到TPU组合物中仅会略微改善泡沫密度和泡孔均匀性,而将L6863的量增加到3%会导致密度大大降低,最高可达~0.2g/cm

本文所述的结构、材料、组合物和方法旨在作为本发明的代表性示例,并且应当理解,本发明的范围不受这些示例的范围限制。本领域技术人员应认识到,本发明可以对所公开的结构、材料、组合物和方法进行改变来实施,并且这些改变被认为是在本发明的范围内。因此,本发明旨在涵盖落入所附权利要求及其等同物范围内的这些修改和改变。

- 热塑性聚氨酯发泡粒子成形体及其制造方法以及热塑性聚氨酯发泡粒子

- 用于制造聚氨酯泡沫的发泡性添加剂、以及使用该发泡性添加剂的硬质聚氨酯泡沫的制造方法

- 热塑性聚氨酯发泡粒子成形体及其制造方法以及热塑性聚氨酯发泡粒子