给水泵控制方法、装置、存储介质和电子设备

文献发布时间:2023-06-19 18:34:06

技术领域

本公开涉及自动控制技术领域,尤其涉及一种给水泵控制方法、装置、存储介质和电子设备。

背景技术

超临界中间再热600MW汽轮机发电机组中,通常采用两台13.5MW驱动给水泵用变转速凝汽式汽轮机并列运行,即每台汽动给水泵供给锅炉半容量的给水量。机组运行时,随着主机负荷的变化,锅炉蒸发量随之变化,给水流量亦将发生变化,给水流量的变化是靠改变汽动给水泵的转速来达到的。为了改变转速以适应运行需要,控制系统接收锅炉给水调节系统的调节讯号,自动调节进入汽轮机的蒸汽量,以改变汽轮机的转速与输出的功率,从而满足机组在各种不同负荷下锅炉的给水要求。

随着火电机组频繁启停和深度调峰的常态化,给水泵的频繁启停也将成为常态化。传统给水泵的控制需要人工干预、手动操作,在安全性、快速性上难以适应工况变化的需要。

发明内容

本公开的目的是提供一种给水泵控制方法、装置、存储介质和电子设备,以避免人工操作导致的失误,快速、准确地控制给水泵动作。

为了实现上述目的,本公开第一方面提供一种给水泵控制方法,该方法包括:

获取所述给水泵所在的汽轮机运行状态;

在接收到一键冲转启动指令的情况下,根据所述汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件;

响应于确定满足所述一键冲转的启动条件,控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启;

若所述水泵高压主汽门、所述低压主汽门的开反馈正常,且所述排汽减温水调门的开度大于第一开度阈值,则控制所述给水泵的转速按照多个升速阶段对应的转速阈值,阶段性地上升至预设的需求转速,进行冲转;

响应于确定满足所述给水泵的排汽减温水调门投自动条件,将所述排汽减温水调门在当前开度下投入自动,并控制所述水泵处于遥控控制模式。

本公开第二方面提供一种给水泵控制装置,包括:

获取模块,用于获取所述给水泵所在的汽轮机运行状态;

第一确定模块,用于在接收到一键冲转启动指令的情况下,根据所述汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件;

第一控制模块,用于响应于确定满足所述一键冲转的启动条件,控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启;

第二控制模块,用于若所述水泵高压主汽门、所述低压主汽门的开反馈正常,且所述排汽减温水调门的开度大于第一开度阈值,则控制所述给水泵的转速按照多个升速阶段对应的转速阈值,阶段性地上升至预设的需求转速,进行冲转;

第三控制模块,用于响应于确定满足所述给水泵的排汽减温水调门投自动条件,将所述排汽减温水调门在当前开度下投入自动,并控制所述水泵处于遥控控制模式。

本公开第三方面提供一种非临时性计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现本公开第一方面提供的所述方法的步骤。

本公开第四方面提供一种电子设备,包括:

存储器,其上存储有计算机程序;

控制器,所述计算机程序被控制器执行时,实现本公开第一方面提供的所述方法的步骤。

在上述技术方案中,给水泵的控制过程的自动化程度更高,对是否满足给水泵一键冲转的启动条件的判断、对水泵高压主汽门、低压主汽门、排汽减温水调门的控制、对转速的调整过程、对排汽减温水调门投自动条件的判断、以及对控制模式的控制均为自动控制,无需人工干预,可快速、安全地启用给水泵,节省人力,避免由于手动控制造成的不必要的资源浪费和失误,提高汽轮机运行的可靠性;同时还通过阶段性的转速上升,确保汽轮机平稳安全的运行。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

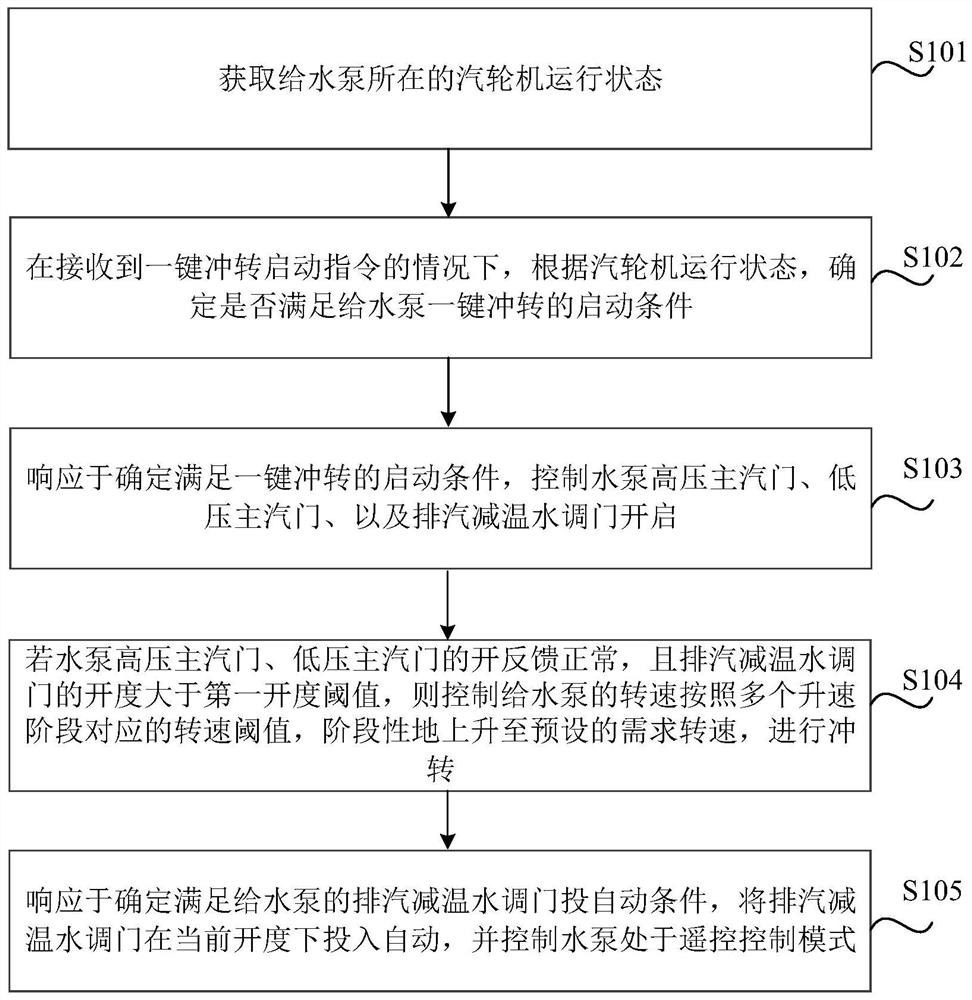

图1是本公开一示例性实施例提供的给水泵控制方法的流程图。

图2是本公开另一示例性实施例提供的给水泵控制方法的流程图。

图3是本公开一示例性实施例提供的给水泵控制装置的框图。

图4是本公开一示例性实施例提供的电子设备的框图。

具体实施方式

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

需要说明的是,本公开中所有获取信号、信息或数据的动作都是在遵照所在地国家相应的数据保护法规政策的前提下,并获得由相应装置所有者给予授权的情况下进行的。

图1是本公开一示例性实施例提供的给水泵控制方法的流程图。如图1所示,该方法可以包括S101至S105。

S101,获取给水泵所在的汽轮机运行状态。

示例性地,可通过设置在汽轮机上的各类信号传感器获取汽轮机运行状态,例如,可通过设在不同温度点上的温度传感器获取对应温度点的实际温度值。如此,可通过获取到的汽轮机运行状态,为给水泵的控制过程提供数据支持。

S102,在接收到一键冲转启动指令的情况下,根据汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件。

示例性地,一键冲转启动指令可由工作人员通过汽轮机控制系统的操作平台下发,也可由汽轮机控制系统自主判断下发,汽轮机控制系统在接收到一键冲转启动指令后,可通过确定是否满足给水泵一键冲转的启动条件,避免误操作。

S103,响应于确定满足一键冲转的启动条件,控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启。

S104,若水泵高压主汽门、低压主汽门的开反馈正常,且排汽减温水调门的开度大于第一开度阈值,则控制给水泵的转速按照多个升速阶段对应的转速阈值,阶段性地上升至预设的需求转速,进行冲转。

示例性地,第一开度阈值可以被预先设置,例如,可以被设置为90%。若给水泵高压主汽门、低压主汽门开反馈正常,则可确定给水泵高压主汽门、低压主汽门开启状态正常;若排汽减温水调门的开度为91%,大于第一开度阈值,则可确定排汽减温水调门的开启状态已达到要求。在满足前述要求的情况下,可确保给水泵的转速的调整过程能够顺利进行。可根据汽轮机的特性,预先设置多个升速阶段,如此,可以通过阶段性的上调给水泵的转速,确保水泵转速变化的平稳,进而确保汽轮机平稳安全的运行。

S105,响应于确定满足给水泵的排汽减温水调门投自动条件,将排汽减温水调门在当前开度下投入自动,并控制水泵处于遥控控制模式。

在上述技术方案中,给水泵的控制过程的自动化程度更高,对是否满足给水泵一键冲转的启动条件的判断、对水泵高压主汽门、低压主汽门、排汽减温水调门的控制、对转速的调整过程、对排汽减温水调门投自动条件的判断、以及对控制模式的控制均为自动控制,无需人工干预,可快速、安全地启用给水泵,节省人力,避免由于手动控制造成的不必要的资源浪费和失误,提高汽轮机运行的可靠性;同时还通过阶段性的转速上升,确保汽轮机平稳安全的运行。

可选地,在S102中,根据汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件,可包括:

若满足以下条件,则确定满足给水泵一键冲转的启动条件:

汽轮机中的设备正常;

汽轮机中的一、二次门开启,信号及仪表电源投入,各阀门控制电源、气源投入,且传动正常;

前置泵启动;

除氧器水位、水泵油箱油位处于各自对应的范围阈值内,且油质合格;

给水泵润滑油冷却器一组投入、一组备用;

给水泵润滑油滤网一组投入、一组备用;

抗燃油滤网清扫干净,高、低压蓄能器供油门开启,放油门关闭,抗燃油的供油母管手动门、回油母管手动门开启;

系统阀门处于预设的位置。

示例性地,确定汽轮机中的设备正常,可包括:确认汽动给水泵检修工作全部结束,工作票终结;确定表计齐全,以使各压力表、流量表能够在信号及仪表电源投入后,开始正常工作;确认前置泵电机绝缘合格,接地线良好,以使得前置泵具备启动条件;确认各电动门绝缘合格送电,以使得各阀门控制电源、气源投入后,能够确保传动正常;确认给水泵联锁保护试验合格,以避免联锁失效;确认小汽轮机单体试转合格,超速保护校验正常;确认抗燃油系统无泄漏、确认循环水、闭式冷却水,凝结水系统运行正常。系统阀门可包括汽轮机中涉及到的各类阀门。如此,可以确保汽轮机能够正常运行,即可以避免因设备损坏导致的异常情况的发生。

除氧器水位、水泵油箱油位各自对应的范围阈值可以被预先设置,例如,除氧器水位对应的范围阈值可以被设置为2450mm至2650mm,水泵油箱油位对应的范围阈值可以被设置为1100mm至1300mm。其中,水泵油箱油位可以通过磁翻板液位进行指示。

可选地,在S103中,控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启,可包括:

S1031,控制高低压进汽电动门的前后疏水门开启,若自开启前后疏水门起的时长达到第一预设时长,则复位跳闸信号。

示例性地,第一预设时长可以被预先设置,例如,可以被设置为15min。若自开启前后疏水门起的时长达到15min,则可复位跳闸信号。如此,通过第一时长的设置可以确保输水彻底,防止给水泵汽轮机进水;复位跳闸信号,可以所有信号在初始状态,以便于后续控制。

S1032,响应于确定满足预设的挂闸条件,控制给水泵挂闸,开启给水泵本体疏水门及排汽电动门。

S1034,若润滑油压大于第一油压阈值,抗燃油压大于第二油压阈值且小于第三油压阈值,给水泵本体疏水门及排汽电动门开反馈正常,则控制低压主汽门、以及排汽减温水调门开启。

示例性地,第一油压阈值可以被预先设置,例如,可以被设置为0.5MPa;第二油压阈值可以被预先设置,例如,可以被设置为4.14MPa;第三油压阈值可以被预先设置,例如,可以被设置为9.3MPa。若润滑油压为0.6MPa,抗燃油压为5MPa,则可确定润滑油压和抗燃油压处于正常范围。给水泵本体疏水门及排汽电动门开反馈正常,则可确定给水泵本体疏水门及排汽电动门处于正常开启状态。如此,可确保低压主汽门、以及排汽减温水调门能够正常开启。

S1035,若自开启低压主汽门、以及排汽减温水调门起的时长达到第二预设时长,则控制高压主汽门开启。

示例性地,第二时长阈值可以被预先设置,例如,可以被设置10s,如此,控制高压主汽门在低压主汽门开启后再开启,可确保汽轮机工作的稳定性。

如此,在控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启的过程中,可确保汽轮机工作的稳定性;同时,开启给水泵高压主汽门、低压主汽门、以及排汽减温水调门,是控制给水泵工作的前置条件。

可选地,在S1032中,确定满足预设的挂闸条件,控制给水泵挂闸,可包括:

若给水泵的轴封温度大于第一温度阈值,高压或低压汽源温度大于第二温度阈值,抗燃油压大于第四油压阈值,再循环门已开启,低压汽源压力大于汽源压力阈值,给水泵的上下筒体温差小于第三温度阈值,给水泵的轴位移在预设的位移范围内,给水泵的偏心值在预设的偏心范围内,盘车运行转速大于盘车转速阈值,未接收到跳闸信号以及报警信号,则确定满足预设的挂闸条件,控制给水泵挂闸。

示例性地,第一温度阈值可以被预先设置,例如,可以被设置为121℃;第二温度阈值可以被预先设置,例如,可以被设置为230℃;第四油压阈值可以被预先设置,例如,可以被设置为13.5Mpa;第三温度阈值可以被预先设置,例如,可以被设置为20℃;预设的位移范围可以为-0.5mm至+0.5mm;预设的偏心范围可以为50μm至90μm;盘车转速阈值可以被预先设置,例如,可以被设置为20rpm。其中,温度可通过设置在对应温度点上的温度传感器获取,给水泵的轴位移以及偏心值可通过位移传感器获取,盘车运行转速可通过设置在盘车上的转速传感器获取,抗燃油压、低压汽源压力可通过压力传感器获取。如此,可通过上述数据的获取,确定是否满足预设的挂闸条件,进而可以确保给水泵启动的顺利进行。

可选地,在S104中,控制给水泵的转速按照多个升速阶段对应的转速阈值,阶段性地上升至预设的需求转速,可包括:

控制给水泵的转速逐步上升至当前升速阶段对应的转速阈值;

响应于确定满足进入下一升速阶段的预设条件,控制给水泵的转速逐步上升至下一升速阶段对应的转速阈值;

重复响应于确定满足进入下一升速阶段的预设条件,控制给水泵的转速逐步上升至下一升速阶段对应的转速阈值的步骤,直至给水泵的转速上升至需求转速。

其中,可包括四个升速阶段,对应的,S104中的方法则可以包括:

S1041,给水泵的转速按照第一升速率,上升至第一升速阶段对应的第一转速阈值。

示例性地,第一升速率可以被预先设置,例如,可以被设置为50rmp,第一转速阈值可以被预先设置,例如,可以被设置为600rmp。进一步地,在给水泵实际运行过程中,可能难以始终使转速精准的被控制在转速阈值内,因此可设置误差允许范围,例如,可以将第一转速阈值对应的误差范围设置为20rmp,即当给水泵转速达到580rmp至620rmp的转速范围时,可确定给水泵的转速上升至第一转速阈值。

S1042,若给水泵的转速上升至第一转速阈值,则控制盘车停运;若自盘车停运起的时长达到第三预设时长,且给水泵缸温大于第四温度阈值,给水泵的其他温度和振动参数正常,则控制给水泵的转速按照第二升速率,上升至第二升速阶段对应的第二转速阈值。

示例性地,第三预设时长可以被预先设置,例如,可以被设置为20min;如此,可确保充分暖机。第四温度阈值可以被预先设置,例如可以被设置为140℃;如此可以通过第四温度阈值的设置,确定给水泵缸温是否达到本阶段的要求,以确保给水泵缸温稳定上升。通过确定给水泵的其他温度和振动参数是否正常,确保给水泵无异常状态。盘车通常可以在给水泵停运的情况下运行,以保证转子不发生弯曲,在给水泵转速达到第一转速阈值时,即可停运,以避免能量的浪费。第二升速率可以被预先设置,例如,可以被设置为100rmp,第二转速阈值可以被预先设置,例如,可以被设置为1800rmp。同样的,可以将第二转速阈值对应的误差范围设置为20rmp,即当给水泵转速达到1780rmp至1820rmp的转速范围时,可确定给水泵的转速上升至第二转速阈值。

S1043,若给水泵的转速上升至第二转速阈值,自转速上升至第二转速阈值起的时长达到第四预设时长,且给水泵缸温大于第五温度阈值,给水泵的其他温度和振动参数正常,则控制给水泵的转速按照第三升速率,上升至第三升速阶段对应的第三转速阈值。

示例性地,第四预设时长可以被预先设置,例如,可以被设置为30min。如此,可以确保给水泵汽轮机充分暖机、受热均匀。第五温度阈值可以被预先设置,例如可以被设置为220℃,如此可以通过第五温度阈值的设置,确定给水泵缸温是否达到本阶段的要求,进而确保给水泵缸温稳定上升。通过确定给水泵的其他温度和振动参数是否正常,确保给水泵无异常状态。第三升速率可以被预先设置,例如,可以被设置为300rmp,第三转速阈值可以被预先设置,例如,可以被设置为2800rmp。同样的,可以将第三转速阈值对应的误差范围设置为50rmp,即当给水泵转速达到2750rmp至2850rmp的转速范围时,可确定给水泵的转速上升至第三转速阈值。再例如,还可以进一步放宽本阶段转速范围上限,即当给水泵转速达到2750rmp至2900rmp的转速范围时,可确定给水泵的转速上升至第三转速阈值。

S1044,若给水泵的转速上升至第三转速阈值,则控制给水泵的转速按照第四升速率,上升至需求转速。

示例性地,第四升速率可以被预先设置,例如,可以被设置为100rmp,需求转速可以被预先设置,例如,可以被设置为3050rmp。

S1045,若给水泵的转速上升至需求转速,且自转速上升至需求转速起的时长达到第五预设时长,则控制给水泵的排汽减温水调门的温度达到第六温度阈值。

示例性地,第五预设时长可以被预先设置,例如,可以被设置为5min,以确保转速运行的稳定性。第六温度阈值可以被预先设置,例如可以被设置为45℃,以用于确定是否满足给水泵的排汽减温水调门投自动条件。

其中,给水泵的其他温度和振动参数正常,包括:

各瓦振动幅度小于第一幅度阈值,正、负推力轴承温度小于第七温度阈值,后轴承温度小于第八温度阈值,传动端、自由端、推力内侧、推力外侧温度小于第九温度阈值。

示例性地,第一幅度阈值可以被预先设置,例如,可以被设置为80μm;第七温度阈值可以被预先设置,例如可以被设置为75℃;第八温度阈值可以被预先设置,例如可以被设置为90℃,第九温度阈值可以被预先设置,例如可以被设置为80℃。如此,通过获取对应点的温度值,以及各瓦振动幅度,可确定给水泵是否存在异常。

工作人员可通过一键控制的形式完成给水泵启动的操作,为加强人机协作性,可设置暂停功能,使得工作人员在该过程中任何位置任何时间都可中断。同时,还可以设置重置功能,以在必要时将控制系统中的程序恢复至初始状态。

为了在必要的情况下,缩短给水泵启动时长,可设置跳步功能,在S103至S105中的步骤执行时,若反馈无异常,则可由工作人员下发跳步指令,以跳过当前动作,执行下一动作,例如,在执行S1043时,工作人员下发跳步指令,且无异常反馈的存在,可在转速未上升至第三升速阶段对应的第三转速阈值时,执行S1044中控制给水泵的转速按照第四升速率,上升至需求转速的内容。其中,若出现异常反馈,或者执行当前步骤所耗费的时长超过该步骤的最大允许时长,则可控制当前步骤对应的跳步功能失效,同时还可以发出异常警报,如在控制系统的显示屏上显示“给水泵一键冲转启动异常”的提示信息,或者可以通过扬声器对上述提示信息进行广播,再或者可以通过蜂鸣器响,提醒工作人员及时对汽轮机进行检修。

可选地,在S105中,确定满足给水泵的排汽减温水调门投自动条件,可包括:

给水泵缸温大于第十温度阈值,给水泵的其他温度和振动参数正常,且排汽减温水调门的实际温度与第六温度阈值的差值不大于温度偏差阈值,调门指令反馈值与调门指令所指示的值的差不大于开度偏差阈值,排汽减温水调门的温度点不存在坏点,则确定满足给水泵的排汽减温水调门投自动条件;

其中,给水泵的其他温度和振动参数正常,包括:

各瓦振动幅度小于第一幅度阈值,正、负推力轴承温度小于第七温度阈值,后轴承温度小于第八温度阈值,传动端、自由端、推力内侧、推力外侧温度小于第九温度阈值。

示例性地,第十温度阈值可以被预先设置,例如可以被设置为230℃。可通过确定给水泵的其他温度和振动参数是否正常,确保给水泵无异常状态通过确定排汽减温水调门的实际温度与第六温度阈值的差值、调门指令反馈值与调门指令所指示的值的差、排汽减温水调门的温度点是否存在坏点,可确定汽轮机处于正常状态,进而确保阀门在正常状态下投入自动调节,保证调节的稳定性和准确性。

随着火电机组频繁启停和深度调峰的常态化,在给水泵一键冲转启动后,可能还面临着并泵的需求。图2是本公开另一示例性实施例提供的给水泵控制方法的流程图。汽轮机可包括第一给水泵和第二给水泵,第一给水泵为优先启动、带载运行的给水泵,第二给水泵为后续一键冲转启动的,不带载运行的以需求转速进行冲转的给水泵。如图2所示,该方法可以包括S201至S205。

S201,若接收到将第二给水泵并入至第一给水泵的指令,则根据第一给水泵和第二给水泵的运行状态,确定是否满足并泵条件。

示例性地,为加强人机协作性,可设置自动并泵功能操作界面,其中,可设置有泵组选择和状态闭锁的选项,以及确认执行并泵的确认键。其中,可在工作泵流量大于400T/h、出口门开启,闭所该泵。通过该界面,工作人员可下发对应的操作指令。将第二给水泵并入至第一给水泵的指令可由工作人员通过汽轮机控制系统的操作平台(即自动并泵功能操作界面)下发,也可由汽轮机控制系统自主判断下发,汽轮机控制系统在接收到将第二给水泵并入至第一给水泵的指令后,可根据第一给水泵和第二给水泵的运行状态,确定是否满足并泵条件,避免误操作。

S202,响应于确定满足并泵条件,控制第二给水泵的再循环门开启,第一给水泵的自动偏置转速以第一降速率下降。

示例性地,开启第二给水泵的再循环门,可确保在后续控制第二给水泵的转速上升时,可以确保第二给水泵流量处于合理范围内。第一降速率可以被预先设置,例如,可以被设置为4r/s。控制第一给水泵的自动偏置转速以第一降速率下降。降低第一给水泵的偏置,可自动增加第一给水泵的转速,为后续第一给水泵和第二给水泵的偏置取向一致做准备。

S203,若第一给水泵的自动偏置转速下降至自动偏置阈值,且第二给水泵的再循环门的开度大于第二开度阈值,则控制第二给水泵的转速按照第五升速率上升。

示例性地,自动偏置阈值可以被预先设置,例如,可以被设置为10r/s。第二开度阈值可以被预先设置,例如,可以被设置为80%。第五升速率同样可以被预先设置,例如,可以被设置为2r/s。第一给水泵的自动偏置转速已下降至要求范围内,第二给水泵的再循环门的开启状态已达到要求,则可通过控制第二给水泵的升速率,使其转速稳步上升。

S204,若第二给水泵的出口门前压力和给水母管压力偏差小于压力偏差阈值,则控制第二给水泵的转速停止上升,并控制第二给水泵的出口电动门开启。

示例性地,可以通过压力传感器获取第二给水泵的出口门前压力。压力偏差阈值可以被预先设置,例如,可以被设置为1.0Mpa。电动门在开启或关闭时水压过大或过小会引起水流量波动,故在保证第二给水泵所在第二给水路和给水母管内的水流量相对稳定的情况下,控制第二给水泵的转速停止上升,以减小水流量波动。如此,可以确保在第二给水泵的出口电动门开启过程中,机组运行处于稳定状态。

S205,响应于确定第二给水泵的出口电动门开启,控制第二给水泵的转速继续按照第五升速率上升,直至第一给水泵和第二给水泵的转速偏差小于第一转速偏差阈值,则控制第二给水泵处于自动控制模式。

示例性地,在确定第二给水泵的出口电动门开启的情况下,可以控制第二给水泵的转速继续按照第五升速率上升,以继续修正第一给水泵和第二给水泵的转速偏差,在给水泵实际运行过程中,转速可能难以始终使转速精准的被控制为同一数值,因此可允许第一给水泵和第二给水泵的转速存在小幅度的不同,例如,可将第一转速偏差阈值设置为50rmp,若第一给水泵和第二给水泵的转速偏差为20rmp,则可认为第一给水泵和第二给水泵可以承担相同的负载,如此,可控制第二给水泵处于自动控制模式,完成并泵。

如此,给水泵并泵过程的自动化程度更高,可快速、安全地实现并泵,节省人力,避免由于手动控制造成的不必要的资源浪费和失误,提高汽轮机运行的可靠性、安全性。

可选地,在S201中,确定是否满足并泵条件,可包括:

若第一给水泵自动运行、再循环自动全关位;总给水流量大于第一流量阈值且处于稳定状态;汽机主控、中间点温度控制处于自动控制模式;电泵未运行;第二给水泵的再循环门前电动门开位、出口电动门关位;第二给水泵处于遥控控制模式,则确定满足并泵条件。

示例性地,第一流量阈值可以被预先设置,例如,可以被设置为700t/h。通过总给水流量的确定,可避免在不必要的情况下并入第二给水泵。确定第一给水泵自动运行、再循环自动全关位,可确保第一给水泵处于带载状态。中间点温度控制是对燃料量和给水量进行微调的控制,处于自动控制模式,可确保在并泵时,中间点温度控制在平稳状态。两台给水泵运行时,电泵运行,可能会导致能量的浪费,因此使电泵处于不工作的状态。确定第二给水泵的再循环门前电动门开位、出口电动门关位,可确保第二给水泵处于不带载状态。第二给水泵处于遥控控制模式,如此,可接受到由工作人员下发的转速控制指令(即使可由工作人员手动控制第二给水泵转速),以进行调节,加强人机协作性。

可选地,在S204中,控制第二给水泵的出口电动门开启,可包括:

若自控制第二给水泵的转速停止上升起,第二给水泵的转速稳定的时长达到第六预设时长,则控制第二给水泵的出口电动门开启。

示例性地,第六预设时长可以被预先设置,例如,可以被设置为3min至5min中的任一数值,以4min为例进行说明,若自控制第二给水泵的转速停止上升起的4min内,第二给水泵的转速保持不变,或者进行微小幅度的变化,则可确定在该段时长内第二给水泵的转速稳定,可控制第二给水泵的出口电动门开启。

可选地,在本公开提供的技术泵控制方法中,还可以包括:

在并泵过程中,若锅炉总上水流量的变化量超过变化量阈值,则限制第二给水泵的转速变化幅度,以使锅炉总上水流量的变化量不超过变化量阈值。

示例性地,变化量阈值可以被预先设置,例如,可以被设置为30t/h。为防止给水流量波动大引起给水流量低保护动作,可降低第二给水泵的转速的升速率,例如,若当前升速率为2r/s,而锅炉总上水流量的变化量为36t/h,则可将升速率调整为1r/s。

可选地,在本公开提供的技术泵控制方法中,还可以包括:

若锅炉总上水流量大于第二流量阈值,或者,第一给水泵、第二给水泵中的任意一者的流量大于第三流量阈值,则自动减小第二给水泵的再循环调门的开度;

在锅炉总上水流量的变化量不超过变化量阈值的情况下,持续减小第二给水泵的再循环调门的开度,直至第二给水泵的再循环调门完全关闭。

示例性地,第二流量阈值可以被预先设置,例如,可以被设置为850t/h;第三流量阈值可以被预先设置,例如,可以被设置为600t/h。若锅炉总上水流量为900t/h,或者第一给水泵、第二给水泵中的任意一者的流量为650t/h,则可自动调节第二给水泵的再循环调门,以锅炉总上水流量变化范围不超过30t/h为限,自动调节关闭再循环调门直至完全关闭。

基于同一发明构思,本公开还提供一种给水泵控制装置。图3是本公开一示例性实施例提供的给水泵控制装置的框图。参照图3,该给水泵控制装置300可以包括:

获取模块301,用于获取所述给水泵所在的汽轮机运行状态;

第一确定模块302,用于在接收到一键冲转启动指令的情况下,根据所述汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件;

第一控制模块303,用于响应于确定满足所述一键冲转的启动条件,控制给水泵高压主汽门、低压主汽门、以及排汽减温水调门开启;

第二控制模块304,用于若所述水泵高压主汽门、所述低压主汽门的开反馈正常,且所述排汽减温水调门的开度大于第一开度阈值,则控制所述给水泵的转速按照多个升速阶段对应的转速阈值,阶段性地上升至预设的需求转速,进行冲转;

第三控制模块305,用于响应于确定满足所述给水泵的排汽减温水调门投自动条件,将所述排汽减温水调门在当前开度下投入自动,并控制所述水泵处于遥控控制模式。

在上述技术方案中,给水泵的控制过程的自动化程度更高,对是否满足给水泵一键冲转的启动条件的判断、对水泵高压主汽门、低压主汽门、排汽减温水调门的控制、对转速的调整过程、对排汽减温水调门投自动条件的判断、以及对控制模式的控制均为自动控制,无需人工干预,可快速、安全地启用给水泵,节省人力,避免由于手动控制造成的不必要的资源浪费和失误,提高汽轮机运行的可靠性;同时还通过阶段性的转速上升,确保汽轮机平稳安全的运行。

可选地,所述第一确定模块302用于通过以下方式根据所述汽轮机运行状态,确定是否满足给水泵一键冲转的启动条件:

若满足以下条件,则确定满足所述给水泵一键冲转的启动条件:

所述汽轮机中的设备正常;

所述汽轮机中的一、二次门开启,信号及仪表电源投入,各阀门控制电源、气源投入,且传动正常;

前置泵启动;

除氧器水位、水泵油箱油位处于各自对应的范围阈值内,且油质合格;

给水泵润滑油冷却器一组投入、一组备用;

给水泵润滑油滤网一组投入、一组备用;

抗燃油滤网清扫干净,高、低压蓄能器供油门开启,放油门关闭,抗燃油的供油母管手动门、回油母管手动门开启;

系统阀门处于预设的位置。

可选地,第一控制模块303,包括:

复位子模块,用于控制高低压进汽电动门的前后疏水门开启,若自开启所述前后疏水门起的时长达到第一预设时长,则复位跳闸信号;

第一控制子模块,用于响应于确定满足预设的挂闸条件,控制所述给水泵挂闸,开启给水泵本体疏水门及排汽电动门;

第二控制子模块,用于若润滑油压大于第一油压阈值,抗燃油压大于第二油压阈值且小于第三油压阈值,所述给水泵本体疏水门及所述排汽电动门开反馈正常,则控制所述低压主汽门、以及所述排汽减温水调门开启;

第三控制子模块,用于若自开启所述低压主汽门、以及所述排汽减温水调门起的时长达到第二预设时长,则控制所述高压主汽门开启。

可选地,所述第一控制子模块通过以下方式确定满足预设的挂闸条件,控制所述给水泵挂闸,包括:

若所述给水泵的轴封温度大于第一温度阈值,高压或低压汽源温度大于第二温度阈值,所述抗燃油压大于第四油压阈值,再循环门已开启,低压汽源压力大于汽源压力阈值,所述给水泵的上下筒体温差小于第三温度阈值,所述给水泵的轴位移在预设的位移范围内,所述给水泵的偏心值在预设的偏心范围内,盘车运行转速大于盘车转速阈值,未接收到跳闸信号以及报警信号,则确定满足预设的挂闸条件,控制所述给水泵挂闸。

可选地,所述第二控制模块304,包括:

第四控制子模块,用于控制所述给水泵的转速逐步上升至当前升速阶段对应的转速阈值;

第五控制子模块,用于响应于确定满足进入下一升速阶段的预设条件,控制所述给水泵的转速逐步上升至所述下一升速阶段对应的转速阈值,直至所述给水泵的转速上升至所述需求转速。

其中,若包括四个升速阶段,所述第二控制模块304通过以下方式控制所述给水泵的转速上升:

控制所述给水泵的转速按照第一升速率,上升至第一升速阶段对应的第一转速阈值;

若所述给水泵的转速上升至所述第一转速阈值,则控制盘车停运;若自所述盘车停运起的时长达到第三预设时长,且给水泵缸温大于第四温度阈值,所述给水泵的其他温度和振动参数正常,则控制所述给水泵的转速按照第二升速率,上升至第二升速阶段对应的第二转速阈值;

若所述给水泵的转速上升至所述第二转速阈值,自所述转速上升至所述第二转速阈值起的时长达到第四预设时长,且所述给水泵缸温大于第五温度阈值,所述给水泵的所述其他温度和所述振动参数正常,则控制所述给水泵的转速按照第三升速率,上升至第三升速阶段对应的第三转速阈值;

若所述给水泵的转速上升至所述第三转速阈值,则控制所述给水泵的转速按照第四升速率,上升至所述需求转速;

若所述给水泵的转速上升至所述需求转速,且自所述转速上升至所述需求转速起的时长达到第五预设时长,则控制所述给水泵的所述排汽减温水调门的温度达到第六温度阈值;

其中,所述给水泵的其他温度和振动参数正常,包括:

各瓦振动幅度小于第一幅度阈值,正、负推力轴承温度小于第七温度阈值,后轴承温度小于第八温度阈值,传动端、自由端、推力内侧、推力外侧温度小于第九温度阈值。

可选地,所述第三控制模块305用于通过以下方式确定满足所述给水泵的排汽减温水调门投自动条件:

所述给水泵缸温大于第十温度阈值,所述给水泵的其他温度和振动参数正常,且所述排汽减温水调门的实际温度与第六温度阈值的差值不大于温度偏差阈值,调门指令反馈值与所述调门指令所指示的值的差不大于开度偏差阈值,所述排汽减温水调门的温度点不存在坏点,则确定满足所述给水泵的排汽减温水调门投自动条件;

其中,所述给水泵的其他温度和振动参数正常,包括:

各瓦振动幅度小于第一幅度阈值,正、负推力轴承温度小于第七温度阈值,后轴承温度小于第八温度阈值,传动端、自由端、推力内侧、推力外侧温度小于第九温度阈值。

可选地,所述汽轮机包括第一给水泵和第二给水泵,所述第一给水泵为优先启动、带载运行的给水泵,所述第二给水泵为后续一键冲转启动的,不带载运行的以所述需求转速进行冲转的给水泵,所述装置300还可以包括:

第二确定模块,用于若接收到将所述第二给水泵并入至所述第一给水泵的指令,则根据所述第一给水泵和所述第二给水泵的运行状态,确定是否满足并泵条件;

第四控制模块,用于响应于确定满足所述并泵条件,控制所述第二给水泵的再循环门开启,所述第一给水泵的自动偏置转速以第一降速率下降;

第五控制模块,用于若所述第一给水泵的自动偏置转速下降至自动偏置阈值,且所述第二给水泵的所述再循环门的开度大于第二开度阈值,则控制所述第二给水泵的转速按照第五升速率上升;

第六控制模块,用于若所述第二给水泵的出口门前压力和给水母管压力偏差小于压力偏差阈值,则控制所述第二给水泵的转速停止上升,并控制所述第二给水泵的出口电动门开启;

第七控制模块,用于响应于确定所述第二给水泵的出口电动门开启,控制所述第二给水泵的转速继续按照第五升速率上升,直至所述第一给水泵和所述第二给水泵的转速偏差小于第一转速偏差阈值,则控制所述第二给水泵处于自动控制模式。

可选地,所述第二确定模块通过以下方式确定是否满足所述并泵条件:

若所述第一给水泵自动运行、再循环自动全关位;总给水流量大于第一流量阈值且处于稳定状态;汽机主控、中间点温度控制处于自动控制模式;电泵未运行;所述第二给水泵的再循环门前电动门开位、出口电动门关位;所述第二给水泵处于遥控控制模式,则确定满足所述并泵条件。

可选地,所述第六控制模块,包括:

第六控制子模块,用于若自控制所述第二给水泵的转速停止上升起,所述第二给水泵的转速稳定的时长达到第六预设时长,则控制所述第二给水泵的出口电动门开启。

可选地,所述装置300还可以包括:

限制模块,用于在并泵过程中,若锅炉总上水流量的变化量超过变化量阈值,则限制所述第二给水泵的转速变化幅度,以使所述锅炉总上水流量的变化量不超过所述变化量阈值。

可选地,所述装置300还可以包括:

第八控制模块,用于若锅炉总上水流量大于第二流量阈值,或者,所述第一给水泵、所述第二给水泵中的任意一者的流量大于第三流量阈值,则自动减小所述第二给水泵的再循环调门的开度;

第九控制模块,用于在所述锅炉总上水流量的变化量不超过变化量阈值的情况下,持续减小所述第二给水泵的再循环调门的开度,直至所述第二给水泵的再循环调门完全关闭。

关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

图4是本公开一示例性实施例提供的电子设备700的框图。如图4所示,该电子设备700可以包括:处理器701,存储器702。该电子设备700还可以包括多媒体组件703,输入/输出(I/O)接口704,以及通信组件705中的一者或多者。

其中,处理器701用于控制该电子设备700的整体操作,以完成上述的给水泵控制方法中的全部或部分步骤。存储器702用于存储各种类型的数据以支持在该电子设备700的操作,这些数据例如可以包括用于在该电子设备700上操作的任何应用程序或方法的指令,以及应用程序相关的数据,例如联系人数据、收发的消息、图片、音频、视频等等。该存储器702可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,例如静态随机存取存储器(Static Random Access Memory,简称SRAM),电可擦除可编程只读存储器(Electrically Erasable Programmable Read-Only Memory,简称EEPROM),可擦除可编程只读存储器(Erasable Programmable Read-Only Memory,简称EPROM),可编程只读存储器(Programmable Read-Only Memory,简称PROM),只读存储器(Read-Only Memory,简称ROM),磁存储器,快闪存储器,磁盘或光盘。多媒体组件703可以包括屏幕和音频组件。其中屏幕例如可以是触摸屏,音频组件用于输出和/或输入音频信号。例如,音频组件可以包括一个麦克风,麦克风用于接收外部音频信号。所接收的音频信号可以被进一步存储在存储器702或通过通信组件705发送。音频组件还包括至少一个扬声器,用于输出音频信号。I/O接口704为处理器701和其他接口模块之间提供接口,上述其他接口模块可以是键盘,鼠标,按钮等。这些按钮可以是虚拟按钮或者实体按钮。通信组件705用于该电子设备700与其他设备之间进行有线或无线通信。无线通信,例如Wi-Fi,蓝牙,近场通信(Near FieldCommunication,简称NFC),2G、3G、4G、NB-IOT、eMTC、或其他5G等等,或它们中的一种或几种的组合,在此不做限定。因此相应的该通信组件705可以包括:Wi-Fi模块,蓝牙模块,NFC模块等等。

在一示例性实施例中,电子设备700可以被一个或多个应用专用集成电路(Application Specific Integrated Circuit,简称ASIC)、数字信号处理器(DigitalSignal Processor,简称DSP)、数字信号处理设备(Digital Signal Processing Device,简称DSPD)、可编程逻辑器件(Programmable Logic Device,简称PLD)、现场可编程门阵列(Field Programmable Gate Array,简称FPGA)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述的给水泵控制方法。

在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的给水泵控制方法的步骤。例如,该计算机可读存储介质可以为上述包括程序指令的存储器702,上述程序指令可由电子设备700的处理器701执行以完成上述的给水泵控制方法。

在另一示例性实施例中,还提供一种计算机程序产品,该计算机程序产品包含能够由可编程的装置执行的计算机程序,该计算机程序具有当由该可编程的装置执行时用于执行上述的给水泵控制方法的代码部分。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

- 电子设备的显示控制方法、装置、电子设备和存储介质

- 电子设备控制方法及装置、电子设备及存储介质

- 一种浴室加热装置和用于控制浴室加热装置的方法、设备、电子设备及计算机可读存储介质

- 一种智能控制方法、智能控制装置、电子设备和存储介质

- 控制方法、控制装置、计算机可读存储介质和电子设备

- 电子设备、电子设备的控制方法及存储有控制电子设备的控制部所执行的程序的存储介质

- 电子设备、电子设备的控制装置、存储介质以及控制方法