利用黑玉米秸秆和黑玉米棒芯制备面条的方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及面条制作技术领域,具体为利用黑玉米秸秆和黑玉米棒芯制 备面条的方法。

背景技术

中国是农业生产大国,每年种植的玉米包谷数不胜数,特别是这这几年 黑玉米的迅迅速发展!黑玉米成熟后秸秆和玉米棒芯丢弃或焚烧,不利于环 境的保护,实际黑玉米秸秆和玉米棒芯里面含有很高的人体所需要的花青素 和微量元素,这类元素全都处于浪费状态,无法得到相应的应用,降低了利 用率。

现有的黑玉米秸秆与黑玉米棒芯均被人们进行丢弃或焚烧,完全浪费了 黑玉米秸秆与黑玉米棒芯中留下的花青素和微量元素,无法将黑玉米秸秆与 黑玉米棒芯中的花青素和微量元素提取出来,与面条进行结合,降低了资源 回收再利用率。

发明内容

针对现有技术的不足,本发明提供了利用黑玉米秸秆和黑玉米棒芯制备 面条的方法,解决了上述背景技术中提出现有的黑玉米秸秆与黑玉米棒芯均 被人们进行丢弃或焚烧,完全浪费了黑玉米秸秆与黑玉米棒芯中留下的花青 素和微量元素,无法将黑玉米秸秆与黑玉米棒芯中的花青素和微量元素提取 出来,与面条进行结合,降低了资源回收再利用率的问题。

为实现以上目的,本发明通过以下技术方案予以实现:利用黑玉米秸秆 和黑玉米棒芯制备面条的方法,以黑玉米秸秆和黑玉米棒芯为原料,将50 份黑玉米秸秆和50份黑玉米棒芯倒入清洗设备中,对黑玉米秸秆和黑玉米 棒芯进行浸泡冲洗,冲洗完成后将黑玉米秸秆和黑玉米棒芯倾倒入粉碎机 中,对黑玉米秸秆和黑玉米棒芯进行快速粉碎,将粉碎后的黑玉米秸秆和黑 玉米棒芯粗粉,然后投入到粉碎机中进行精细粉碎,得到1份初级混合粉, 再将初级混合粉与2%-3%的硫酸钾和97%-98%的乙醇组成的1份复合提取液 倾倒入混料釜中混合,得到1份液态原液,将1份液态原液投入浓缩设备 中,对液态原液进行浓缩处理,得出1份浓缩原液,将1份浓缩原液放置入 超滤设备中,对浓缩原液进行超滤处理,得出1份超滤原液,将1份超滤原 液过大孔树脂柱进行吸附,完全吸附后,用洗脱液对大孔树脂柱进行洗脱处 理,将洗脱出的1份洗脱液进行统一收集,将收集后的1份洗脱液放入低温 环境中进行冻结,将冻结后的固态洗脱液进行冷冻干燥处理,得出1份花青 素原料与1份微量元素原料,将5份花青素原料与5份微量元素原料倾倒入 混料釜中,同时添加面粉入混料釜内进行混合,得出1份混合粉料,将1份 酵母粉加入混料釜中,同时添加100ml温水,启动混料釜进行混合,混合完 成后,静置0.1h让酵母充分溶解,将50份面粉倾倒入混料釜内,同时将1 份混合粉料、1份食盐与5份增筋剂倾倒入混料釜中,将2500ml水倾倒入混 料釜中,启动混料釜进行混料处理,得出初加工面团,将初加工面团放入揉 面机中,启动揉面机进行揉面处理,得出成型面团,将成型面团进行熟化处 理后,采用复合压延的方式进行压片处理,初压面片的厚度保持不低于4- 5mm,将轧制后的面坯使用组合式面刀进行切条成型处理,使得面团形成条 状,对条状面条进行三阶段烘干处理,完成面条烘干处理后,得出成品面 条,进行统一收集。

可选的,所述复合提取液包括2%-3%的硫酸钾和97%-98%的乙醇。

可选的,所述大孔树脂吸附采用非极性大孔树脂。

可选的,所述洗脱液采用70%浓度的乙醇水溶液。

可选的,所述利用黑玉米秸秆和黑玉米棒芯制备面条的方法包括下述工 艺步骤:

S1、将50份黑玉米秸秆和50份黑玉米棒芯倾倒入清洗设备中,使用清 水对黑玉米秸秆和黑玉米棒芯表面的脏污进行浸泡冲洗,通过提升机对清洗 完成的黑玉米秸秆和黑玉米棒芯进行统一收集;

S2、将清洗后的黑玉米秸秆和黑玉米棒芯倾倒入切割机中,通过切割机 对黑玉米秸秆和黑玉米棒芯进行快速切割,将黑玉米秸秆和黑玉米棒芯切割 成5cm的初段;

S3、将切割后的黑玉米秸秆和黑玉米棒芯粗粉投入到粉碎机中进行精细 粉碎,将黑玉米秸秆和黑玉米棒芯初段粉碎成15-20目,得到1份初级混合 粉;

S4、再将1份初级混合粉与包含2%的硫酸钾和98%的乙醇组成的1份复 合提取液倾倒入混料釜中混合,混料页片转速在500转/秒,混料温度保持 在15-20℃,保持混料时间在1.5-2.5h,得到1份液态原液;

S5、将1份液态原液投入浓缩设备中,进行快速浓缩,浓缩膜的孔径选 在0.5nm-1.5nm之间,操作压力选在0.2-0.4mpa,浓缩时间在100min以 内,同时浓缩温度控制在30-35℃,对液态原液进行浓缩处理,得出1份浓 缩原液;

S6、将1份浓缩原液放置入超滤设备中,采用中空纤维膜,同时膜的孔 径选在0.05μm-1nm之间,操作压力选在0.4-0.8mpa,对浓缩原液进行超滤 处理,得出1份超滤原液;

S7、将1份超滤原液过大孔树脂柱进行吸附,选取AB-8型大孔树脂 柱,将吸附流速控制为2.2-2.8BV/h,完全吸附后,用含有70%乙醇的洗脱 液对大孔树脂柱进行洗脱处理,洗脱流速控制为1.6-2.1BV/h,将洗脱出的 1份洗脱液进行统一收集;

S8、将1份收集后的洗脱液放入-35℃—-45℃的温度中进行冻结,将冻 结后的固态洗脱液进行冷冻干燥处理,冷冻干燥的处理条件为,-40℃抽真 空冻干1.5h,然后将温度升至-10℃,恒温5h后,将温度逐步升温至 35℃,完成干燥处理,得出1份花青素原料与1份微量元素原料;

S9、将5份花青素原料与5份微量元素原料倾倒入混料釜中,同时添加 面粉入混料釜内进行混合,混合处理条件为,混料页片转速在700转/秒, 混料温度保持在10-20℃,保持混料时间在0.5-1h,得出1份混合粉料;

S10、将1份酵母粉加入混料釜中,同时向混料釜中添加100ml温水, 启动混料釜60-100min进行混合,混合完成后,静置0.1h让酵母充分溶 解;

S11、将50份面粉倾倒入S1中的混料釜内,同时将S9得出的1份混合 粉料、1份食盐与5份增筋剂倾倒入混料釜中,将(25℃-35℃)2500ml水 倾倒入混料釜中,启动混料釜0.5-0.8h进行混料处理,得出初加工面团;

S12、将S2得出的初加工面团放入揉面机中,启动揉面机进行0.5-1.2h 的揉面处理,得出成型面团;

S13、将成型面团进行熟化处理后,将熟化后的面团,采用复合压延的 方式进行压片处理,初压面片的厚度保持不低于4-5mm,复合前相加厚度为 8-10mm,末道面片为1mm以下,以保证压延倍数为8-10倍,保证面片的紧 实和光洁度,复合压延末道轧辊的线速控制在30-35m/min,轧片道数以6-7 道为主,各道轧辊的压延比依次为50%、40%、30%、25%、15%和10%,将轧 制后的面坯使用组合式面刀进行切条成型处理,面刀规格采用1.5mm规格, 对面坯进行切条处理,对切条处理后的面条进行三阶段烘干处理,第一阶段 烘干温度控制在20℃-26℃,烘干时间控制在10-25min,第二阶段烘干温度 控制在30℃-35℃,烘干时间控制在30-40min,第三阶段烘干温度控制在 35℃-45℃,烘干温度控制在70-90min,完成面条烘干处理,得出成品面 条。

本发明提供了利用黑玉米秸秆和黑玉米棒芯制备面条的方法,具备以下 有益效果:。

1、该利用黑黑玉米秸秆和黑玉米棒芯制备面条的方法,通过对黒玉米 秸秆与玉米棒芯中的花青素与微量元素进行提取,将花青素与微量元素提取 物与面条加工步骤结合,可对黑玉米秸秆与黑玉米棒芯进行二次利用,有效 提高了资源回收再利用的效率,并且也降低了资源浪费的问题,同时通过对 面条中添加花青素与微量元素,增加人们食用面条的营养;

2、该利用黑玉米秸秆和黑玉米棒芯制备面条的方法,通过粉碎、过 滤、吸附、洗脱等多工艺步骤,实现对黑玉米秸秆与黑玉米棒芯中花青素与 微量元素的提取,同时通过洗脱液对大孔树脂柱进行处理,完成对大孔树脂 柱中浓缩原液快速洗脱效率,间接提高生产效率;

3、该利用黑玉米秸秆和黑玉米棒芯制备面条的方法,通过酵母和增筋 剂的配合添加,使得酵母和增筋剂与面粉、水液混合后,可以增加面团的发 酵效果,使得面团更加柔软,同时增筋剂可改善面粉的品质,增加面团对水 分的吸收效果,提高制作后面条的筋道,增加面条食用后的口感。

附图说明

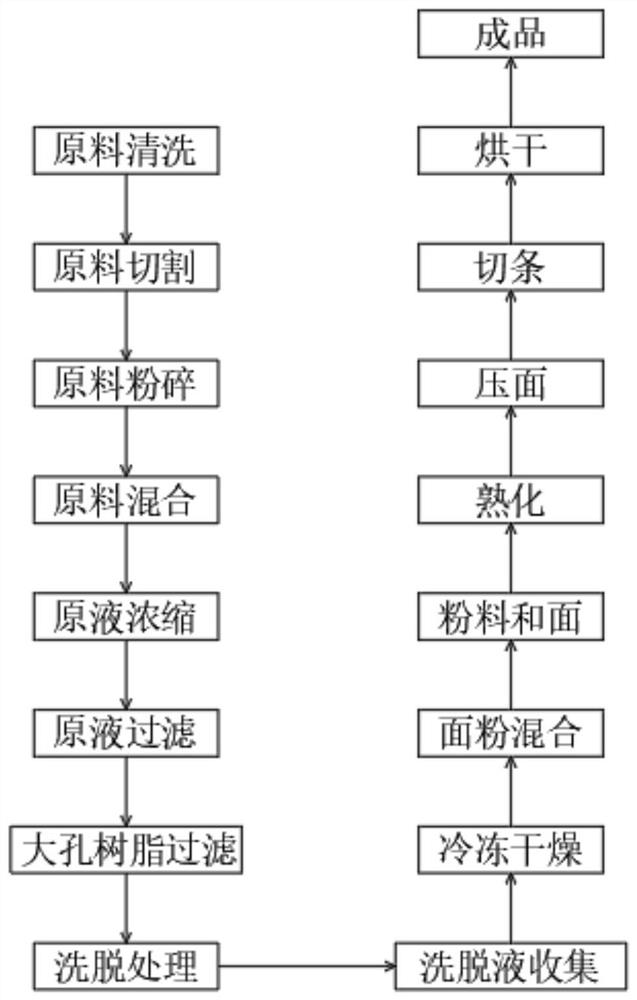

图1为本发明加工步骤流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而 不是全部的实施例。

请参阅图1,本发明提供一种技术方案:利用黑玉米秸秆和黑玉米棒芯制 备面条的方法,以黑玉米秸秆和黑玉米棒芯为原料,将50份黑玉米秸秆和 50份黑玉米棒芯倒入清洗设备中,对黑玉米秸秆和黑玉米棒芯进行浸泡冲 洗,冲洗完成后将黑玉米秸秆和黑玉米棒芯倾倒入粉碎机中,对黑玉米秸秆 和黑玉米棒芯进行快速粉碎,将粉碎后的黑玉米秸秆和黑玉米棒芯粗粉,然 后投入到粉碎机中进行精细粉碎,得到1份初级混合粉,再将初级混合粉与 2%-3%的硫酸钾和97%-98%的乙醇组成的1份复合提取液倾倒入混料釜中混合,得到1份液态原液,将1份液态原液投入浓缩设备中,对液态原液进行 浓缩处理,得出1份浓缩原液,将1份浓缩原液放置入超滤设备中,对浓缩 原液进行超滤处理,得出1份超滤原液,将1份超滤原液过大孔树脂柱进行 吸附,完全吸附后,用洗脱液对大孔树脂柱进行洗脱处理,将洗脱出的1份 洗脱液进行统一收集,将收集后的1份洗脱液放入低温环境中进行冻结,将 冻结后的固态洗脱液进行冷冻干燥处理,得出1份花青素原料与1份微量元 素原料,将5份花青素原料与5份微量元素原料倾倒入混料釜中,同时添加 面粉入混料釜内进行混合,得出1份混合粉料,将1份酵母粉加入混料釜 中,同时添加100ml温水,启动混料釜进行混合,混合完成后,静置0.1h 让酵母充分溶解,将50份面粉倾倒入混料釜内,同时将1份混合粉料、1份 食盐与5份增筋剂倾倒入混料釜中,将2500ml水倾倒入混料釜中,启动混 料釜进行混料处理,得出初加工面团,将初加工面团放入揉面机中,启动揉 面机进行揉面处理,得出成型面团,将成型面团进行熟化处理后,采用复合 压延的方式进行压片处理,初压面片的厚度保持不低于4-5mm,将轧制后的 面坯使用组合式面刀进行切条成型处理,使得面团形成条状,对条状面条;

复合提取液包括2%-3%的硫酸钾和97%-98%的乙醇;

大孔树脂吸附采用非极性大孔树脂;

洗脱液采用70%浓度的乙醇水溶液;

利用黑玉米秸秆和黑玉米棒芯制备面条的方法包括下述工艺步骤:

S1、将50份黑玉米秸秆和50份黑玉米棒芯倾倒入清洗设备中,使用清 水对黑玉米秸秆和黑玉米棒芯表面的脏污进行浸泡冲洗,通过提升机对清洗 完成的黑玉米秸秆和黑玉米棒芯进行统一收集;

S2、将清洗后的黑玉米秸秆和黑玉米棒芯倾倒入切割机中,通过切割机 对黑玉米秸秆和黑玉米棒芯进行快速切割,将黑玉米秸秆和黑玉米棒芯切割 成5cm的初段;

S3、将切割后的黑玉米秸秆和黑玉米棒芯粗粉投入到粉碎机中进行精细 粉碎,将黑玉米秸秆和黑玉米棒芯初段粉碎成15-20目,得到1份初级混合 粉;

S4、再将1份初级混合粉与包含2%的硫酸钾和98%的乙醇组成的1份复 合提取液倾倒入混料釜中混合,混料页片转速在500转/秒,混料温度保持 在15-20℃,保持混料时间在1.5-2.5h,得到1份液态原液;

S5、将1份液态原液投入浓缩设备中,进行快速浓缩,浓缩膜的孔径选 在0.5nm-1.5nm之间,操作压力选在0.2-0.4mpa,浓缩时间在100min以 内,同时浓缩温度控制在30-35℃,对液态原液进行浓缩处理,得出1份浓 缩原液;

S6、将1份浓缩原液放置入超滤设备中,采用中空纤维膜,同时膜的孔 径选在0.05μm-1nm之间,操作压力选在0.4-0.8mpa,对浓缩原液进行超滤 处理,得出1份超滤原液;

S7、将1份超滤原液过大孔树脂柱进行吸附,选取AB-8型大孔树脂 柱,将吸附流速控制为2.2-2.8BV/h,完全吸附后,用含有70%乙醇的洗脱 液对大孔树脂柱进行洗脱处理,洗脱流速控制为1.6-2.1BV/h,将洗脱出的 1份洗脱液进行统一收集;

S8、将1份收集后的洗脱液放入-35℃—-45℃的温度中进行冻结,将冻 结后的固态洗脱液进行冷冻干燥处理,冷冻干燥的处理条件为,-40℃抽真 空冻干1.5h,然后将温度升至-10℃,恒温5h后,将温度逐步升温至 35℃,完成干燥处理,得出1份花青素原料与1份微量元素原料;

S9、将5份花青素原料与5份微量元素原料倾倒入混料釜中,同时添加 面粉入混料釜内进行混合,混合处理条件为,混料页片转速在700转/秒, 混料温度保持在10-20℃,保持混料时间在0.5-1h,得出1份混合粉料;

S10、将1份酵母粉加入混料釜中,同时向混料釜中添加100ml温水, 启动混料釜60-100min进行混合,混合完成后,静置0.1h让酵母充分溶 解;

S11、将50份面粉倾倒入S1中的混料釜内,同时将S9得出的1份混合 粉料、1份食盐与5份增筋剂倾倒入混料釜中,将(25℃-35℃)2500ml水 倾倒入混料釜中,启动混料釜0.5-0.8h进行混料处理,得出初加工面团;

S12、将S2得出的初加工面团放入揉面机中,启动揉面机进行0.5-1.2h 的揉面处理,得出成型面团;

S13、将成型面团进行熟化处理后,将熟化后的面团,采用复合压延的方 式进行压片处理,初压面片的厚度保持不低于4-5mm,复合前相加厚度为8- 10mm,末道面片为1mm以下,以保证压延倍数为8-10倍,保证面片的紧实 和光洁度,复合压延末道轧辊的线速控制在30-35m/min,轧片道数以6-7道 为主,各道轧辊的压延比依次为50%、40%、30%、25%、15%和10%,将轧制 后的面坯使用组合式面刀进行切条成型处理,面刀规格采用1.5mm规格,对 面坯进行切条处理,对切条处理后的面条进行三阶段烘干处理,第一阶段烘 干温度控制在20℃-26℃,烘干时间控制在10-25min,第二阶段烘干温度控 制在30℃-35℃,烘干时间控制在30-40min,第三阶段烘干温度控制在 35℃-45℃,烘干温度控制在70-90min,完成面条烘干处理,得出成品面 条。

综上,该利用黑玉米秸秆和黑玉米棒芯制备面条的方法如下:

实施例一

S1、将50份黑玉米秸秆和50份黑玉米棒芯倾倒入清洗设备中,使用清 水对黑玉米秸秆和黑玉米棒芯表面的脏污进行浸泡冲洗,通过提升机对清洗 完成的黑玉米秸秆和黑玉米棒芯进行统一收集;

S2、将清洗后的黑玉米秸秆和黑玉米棒芯倾倒入切割机中,通过切割机 对黑玉米秸秆和黑玉米棒芯进行快速切割,将黑玉米秸秆和黑玉米棒芯切割 成5cm的初段;

S3、将切割后的黑玉米秸秆和黑玉米棒芯粗粉投入到粉碎机中进行精细 粉碎,将黑玉米秸秆和黑玉米棒芯初段粉碎成15-20目,得到1份初级混合 粉;

S4、再将1份初级混合粉与包含2%的硫酸钾和98%的乙醇组成的1份复 合提取液倾倒入混料釜中混合,混料页片转速在500转/秒,混料温度保持 在15-20℃,保持混料时间在1.5-2.5h,得到1份液态原液;

S5、将1份液态原液投入浓缩设备中,进行快速浓缩,浓缩膜的孔径选 在0.5nm-1.5nm之间,操作压力选在0.2-0.4mpa,浓缩时间在100min以 内,同时浓缩温度控制在30-35℃,对液态原液进行浓缩处理,得出1份浓 缩原液;

S6、将1份浓缩原液放置入超滤设备中,采用中空纤维膜,同时膜的孔 径选在0.05μm-1nm之间,操作压力选在0.4-0.8mpa,对浓缩原液进行超滤 处理,得出1份超滤原液;

S7、将1份超滤原液过大孔树脂柱进行吸附,选取AB-8型大孔树脂 柱,将吸附流速控制为2.2-2.8BV/h,完全吸附后,用含有70%乙醇的洗脱 液对大孔树脂柱进行洗脱处理,洗脱流速控制为1.6-2.1BV/h,将洗脱出的 1份洗脱液进行统一收集;

S8、将1份收集后的洗脱液放入-35℃—-45℃的温度中进行冻结,将冻 结后的固态洗脱液进行冷冻干燥处理,冷冻干燥的处理条件为,-40℃抽真 空冻干1.5h,然后将温度升至-10℃,恒温5h后,将温度逐步升温至 35℃,完成干燥处理,得出1份花青素原料与1份微量元素原料;

S9、将5份花青素原料与5份微量元素原料倾倒入混料釜中,同时添加 面粉入混料釜内进行混合,混合处理条件为,混料页片转速在700转/秒, 混料温度保持在10-20℃,保持混料时间在0.5-1h,得出1份混合粉料;

S10、将30g酵母粉加入混料釜中,同时向混料釜中添加100ml温水, 启动混料釜60-100min进行混合,混合完成后,静置0.1h让酵母充分溶 解;

S11、将5000g面粉倾倒入S1中的混料釜内,同时将S9得出的1份混 合粉料、2g食盐与50g增筋剂倾倒入混料釜中,将(25℃-35℃)2500ml水 倾倒入混料釜中,启动混料釜0.5-0.8h进行混料处理,得出初加工面团;

S12、将S2得出的初加工面团放入揉面机中,启动揉面机进行0.5-1.2h 的揉面处理,得出成型面团;

S13、将成型面团进行熟化处理后,将熟化后的面团,采用复合压延的 方式进行压片处理,初压面片的厚度保持不低于4-5mm,复合前相加厚度为 8-10mm,末道面片为1mm以下,以保证压延倍数为8-10倍,保证面片的紧 实和光洁度,复合压延末道轧辊的线速控制在30-35m/min,轧片道数以6-7 道为主,各道轧辊的压延比依次为50%、40%、30%、25%、15%和10%,将轧 制后的面坯使用组合式面刀进行切条成型处理,面刀规格采用1.5mm规格, 对面坯进行切条处理,对切条处理后的面条进行三阶段烘干处理,第一阶段 烘干温度控制在20℃-26℃,烘干时间控制在10-25min,第二阶段烘干温度 控制在30℃-35℃,烘干时间控制在30-40min,第三阶段烘干温度控制在 35℃-45℃,烘干温度控制在70-90min,完成面条烘干处理,得出成品面 条。

实施例二

S1、将50份黑玉米秸秆和50份黑玉米棒芯倾倒入清洗设备中,使用清 水对黑玉米秸秆和黑玉米棒芯表面的脏污进行浸泡冲洗,通过提升机对清洗 完成的黑玉米秸秆和黑玉米棒芯进行统一收集;

S2、将清洗后的黑玉米秸秆和黑玉米棒芯倾倒入切割机中,通过切割机 对黑玉米秸秆和黑玉米棒芯进行快速切割,将黑玉米秸秆和黑玉米棒芯切割 成5cm的初段;

S3、将切割后的黑玉米秸秆和黑玉米棒芯粗粉投入到粉碎机中进行精细 粉碎,将黑玉米秸秆和黑玉米棒芯初段粉碎成15-20目,得到1份初级混合 粉;

S4、再将1份初级混合粉与包含2%的硫酸钾和98%的乙醇组成的1份复 合提取液倾倒入混料釜中混合,混料页片转速在500转/秒,混料温度保持 在15-20℃,保持混料时间在1.5-2.5h,得到1份液态原液;

S5、将1份液态原液投入浓缩设备中,进行快速浓缩,浓缩膜的孔径选 在0.5nm-1.5nm之间,操作压力选在0.2-0.4mpa,浓缩时间在100min以 内,同时浓缩温度控制在30-35℃,对液态原液进行浓缩处理,得出1份浓 缩原液;

S6、将1份浓缩原液放置入超滤设备中,采用中空纤维膜,同时膜的孔 径选在0.05μm-1nm之间,操作压力选在0.4-0.8mpa,对浓缩原液进行超滤 处理,得出1份超滤原液;

S7、将1份超滤原液过大孔树脂柱进行吸附,选取AB-8型大孔树脂 柱,将吸附流速控制为2.2-2.8BV/h,完全吸附后,用含有70%乙醇的洗脱 液对大孔树脂柱进行洗脱处理,洗脱流速控制为1.6-2.1BV/h,将洗脱出的 1份洗脱液进行统一收集;

S8、将1份收集后的洗脱液放入-35℃—-45℃的温度中进行冻结,将冻 结后的固态洗脱液进行冷冻干燥处理,冷冻干燥的处理条件为,-40℃抽真 空冻干1.5h,然后将温度升至-10℃,恒温5h后,将温度逐步升温至 35℃,完成干燥处理,得出1份花青素原料与1份微量元素原料;

S9、将5份花青素原料与5份微量元素原料倾倒入混料釜中,同时添加 面粉入混料釜内进行混合,混合处理条件为,混料页片转速在700转/秒, 混料温度保持在10-20℃,保持混料时间在0.5-1h,得出1份混合粉料;

S10、将30g酵母粉加入混料釜中,同时向混料釜中添加100ml温水, 启动混料釜60-100min进行混合,混合完成后,静置0.1h让酵母充分溶 解;

S11、将5000g面粉倾倒入S1中的混料釜内,同时将S9得出的1份混 合粉料、2g食盐与50g增筋剂倾倒入混料釜中,将(25℃-35℃)2500ml水 倾倒入混料釜中,启动混料釜0.5-0.8h进行混料处理,得出初加工面团;

S12、将S2得出的初加工面团放入揉面机中,启动揉面机进行0.5-1.2h 的揉面处理,得出成型面团;

S13、将成型面团进行熟化处理后,将熟化后的面团,采用复合压延的 方式进行压片处理,初压面片的厚度保持不低于4-5mm,复合前相加厚度为 8-10mm,末道面片为1mm以下,以保证压延倍数为8-10倍,保证面片的紧 实和光洁度,复合压延末道轧辊的线速控制在30-35m/min,轧片道数以6-7 道为主,各道轧辊的压延比依次为50%、40%、30%、25%、15%和10%,将轧 制后的面坯使用组合式面刀进行切条成型处理,面刀规格采用1.5mm规格, 对面坯进行切条处理,对切条处理后的面条进行三阶段烘干处理,第一阶段 烘干温度控制在20℃-26℃,烘干时间控制在10-25min,第二阶段烘干温度 控制在30℃-35℃,烘干时间控制在30-40min,第三阶段烘干温度控制在 35℃-45℃,烘干温度控制在70-90min,完成面条烘干处理,得出成品面 条。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限 于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本 发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保 护范围之内。

- 用离子液体催化玉米秸秆与玉米芯混合料制备糠醛的方法

- 一种利用玉米棒芯加工成草食动物饲料及其制备方法

- 利用花生壳、玉米棒芯制造钟表外壳的技术及其制备方法