一种液压联合蒸气浸出式食用油加工装置及其方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及到食用油加工技术领域,特别涉及一种液压联合蒸气浸出式食用油加工装置及其方法。

背景技术

目前食用毛油制取方法主要有压榨与浸出两种。

现有技术中,如公开号为CN111267387B公开的一种液压联合蒸气浸出式一体食用油榨机及用该榨机加工食用油的方法,该发明通过在榨机腔体上部对应位置开设进料口,通过机械传送的方式进行一同下料,取代人工一块一块上料的形式,即节约劳动成本又可以进行规模化生产。摈弃原有压榨设备的铁板和钢圈间隔改为使用油水汽分离间隔板,在油水汽分离间隔板上开设水汽孔和油孔,同时增加高温蒸气浸出。

但是在食用油加工的过程中,往往存在以下缺陷:

1、现有技术中食用油加工时,无法将蒸汽和液压处理集中在一起,导致过程繁杂;

2、现有食用油加工时,无法将蒸汽后的物料进行自动下料和自动接料,导致实用性差,增加加工过程。

发明内容

本发明的目的在于提供一种液压联合蒸气浸出式食用油加工装置及其方法,桶盖对蒸筒的筒口进行遮盖,防止翻转时物料飞洒出去,有效防止物料洒落,提高下料的精确性,可带动蒸筒移动到粉碎装置下方,便于与粉碎装置进行对接,也便于下料,通过出油槽内的滤网对油进行过滤,提高榨油的质量,减少油内杂质,可将内部挤压留下来的渣饼取出,便于下一次进行压榨,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种液压联合蒸气浸出式食用油加工装置,包括底板,所述底板的上方安装有支撑架,支撑架上安装有支板,支板上安装有蒸汽加工组件;

所述蒸汽加工组件包括锅炉、蒸汽筒、蒸筒和下料组件,锅炉固定在支板上,锅炉的上方通过管道与蒸汽筒底端连接,蒸汽筒内设置有蒸筒,蒸筒的两侧设置有下料组件,蒸汽筒横向两端开设有用于蒸筒翻转的翻转槽,蒸汽筒竖向两端开设有用于下料组件移动的滑槽;

所述蒸汽加工组件的上方设置有粉碎装置,蒸汽加工组件侧端设置有液压加工装置。

进一步地,锅炉的两侧端分别设置有输水管道和排水管道,蒸汽筒固定在支撑架中间端的支板上,蒸筒的底端与蒸汽筒内壁贴合,且蒸筒通过下料组件与蒸汽筒活动连接。

进一步地,下料组件包括下料电机、驱动丝杆、定位杆、移动板、翻转电机、转杆和安装杆,下料电机的输出端与驱动丝杆连接,下料电机和定位杆分别固定在支板上,驱动丝杆和定位杆上均套接有移动板,驱动丝杆上的移动板侧端安装有翻转电机,翻转电机的输出端与转杆连接,定位杆上的移动板侧端固定有安装杆,转杆的一端与蒸筒底侧端连接。

进一步地,蒸筒一端安装有内接杆,内接杆一端通过轴承与安装杆一端连接,且内接杆一端穿透滑槽与安装杆对接,转杆穿透滑槽与蒸筒连接。

进一步地,蒸筒的上端设置有桶盖,桶盖一端通过轴接杆与蒸筒上方侧端轴接,桶盖上开设有与粉碎装置插合的进料槽。

进一步地,粉碎装置包括进料斗、粉碎腔、粉碎刀片、高速电机、下料腔和下料管,进料斗的下方连接有粉碎腔,粉碎腔的内部设置有高速电机,高速电机的底端通过支杆与粉碎腔内壁连接,高速电机的输出轴杆上套接有安装环,安装环上安装有多组粉碎刀片,粉碎腔的下方连接有下料腔,下料腔的底端为漏斗状,且下料腔的底端连接有下料管,粉碎腔固定在支撑架顶端的支板上。

进一步地,液压加工装置包括下压板、液压缸、伸缩杆、限位杆、挤压块、挤压筒和出料组件,液压缸的输出端上连接有伸缩杆,下压板套接在伸缩杆和限位杆上,且液压缸、伸缩杆和限位杆均设置两个,两个伸缩杆对角安装,下压板的下方通过压杆与挤压块连接,挤压块的下方设置有挤压筒,挤压筒的下方设置有出料组件,挤压筒的底端开设有出油槽,出油槽内设置有过滤网。

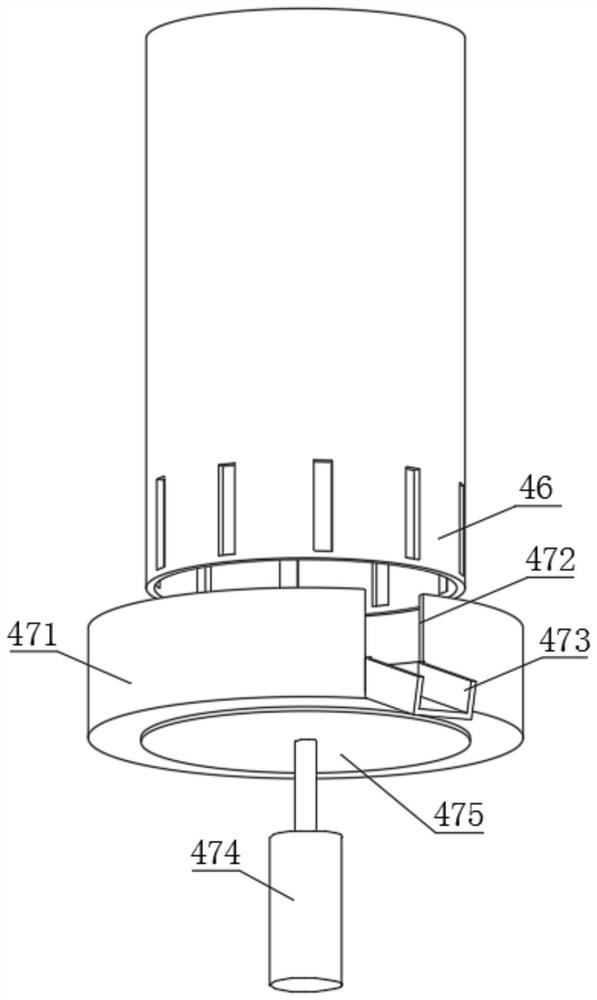

进一步地,出料组件包括下料环、出油口、导油板、底接气缸和抵压板,下料环的一侧开设有出油口,出油口侧端连接有导油板,底接气缸固定在底板上底接气缸的输出杆与抵压板连接,抵压板的上端固定在下料环下方。

本发明提供另一种技术方案:一种液压联合蒸气浸出式食用油加工装置的实施方法,包括如下步骤:

步骤一:将原料放入到进料斗内,高速电机带动粉碎刀片高速转动,对进入到粉碎腔内的原料进行粉碎,粉碎后的原料掉落到下料腔内,在通过下料管输送到蒸筒内,通过将物料粉碎和蒸汽一体式安装,将粉碎后的原料自动下料到蒸筒内,提高使用便捷性;

步骤二:锅炉对内部的水进行加热,蒸汽通过管道输送到蒸汽筒内,对蒸筒内的原料进行蒸汽处理,加工好时,通过下料组件带动加工后的原料翻转倒入挤压筒内,有效将液压和蒸气联合,将加工流程一体化,减少加工步骤;

步骤三:液压缸通过伸缩杆带动下压板下移,带动挤压块下压,对挤压筒内的原料进行压榨,压榨后的油通过出油槽流入到下料环内。

进一步地,针对步骤二中,在下料时,下料电机带动驱动丝杆转动,带动移动板、翻转电机、转杆和安装杆在驱动丝杆和定位杆上移动,从而带动蒸筒在蒸汽筒内上移,当移动到翻转槽位置时,翻转电机通过转杆带动蒸筒转动,有效进行下料,提高下料便捷性。

与现有技术相比,本发明的有益效果是:

1、本发明提出的液压联合蒸气浸出式食用油加工装置及其方法,桶盖上开设有与粉碎装置插合的进料槽,锅炉对内部的水进行加热,蒸汽通过管道输送到蒸汽筒内,对蒸筒内的原料进行蒸汽处理,加工好时,通过下料组件带动加工后的原料翻转倒入挤压筒内,有效将液压和蒸气联合,蒸筒在翻转时,桶盖对蒸筒的筒口进行遮盖,防止翻转时物料飞洒出去,且当蒸筒倾斜超过90°时,桶盖在重力的作用下垂直,与蒸筒之间出现缝隙,物料从缝隙中掉落到挤压筒内,有效防止物料洒落,提高下料的精确性。

2、本发明提出的液压联合蒸气浸出式食用油加工装置及其方法,定位杆上的移动板侧端固定有安装杆,转杆的一端与蒸筒底侧端连接,蒸筒一端安装有内接杆,内接杆一端通过轴承与安装杆一端连接,且内接杆一端穿透滑槽与安装杆对接,转杆穿透滑槽与蒸筒连接,下料电机带动驱动丝杆转动,带动移动板、翻转电机、转杆和安装杆在驱动丝杆和定位杆上移动,从而带动蒸筒在蒸汽筒内上移,当移动到翻转槽位置时,翻转电机通过转杆带动蒸筒转动,有效进行下料,提高下料便捷性,且下料电机带动驱动丝杆转动,可带动蒸筒移动到粉碎装置下方,便于与粉碎装置进行对接,也便于下料。

3、本发明提出的液压联合蒸气浸出式食用油加工装置及其方法,下压板的下方通过压杆与挤压块连接,挤压块的下方设置有挤压筒,挤压筒的下方设置有出料组件,挤压筒的底端开设有出油槽,出油槽内设置有过滤网,液压缸通过伸缩杆带动下压板下移,带动挤压块下压,对挤压筒内的原料进行压榨,压榨后的油通过出油槽流入到下料环内,通过出油槽内的滤网对油进行过滤,提高榨油的质量,减少油内杂质。

4、本发明提出的液压联合蒸气浸出式食用油加工装置及其方法,下料环的一侧开设有出油口,出油口侧端连接有导油板,底接气缸固定在底板上底接气缸的输出杆与抵压板连接,抵压板的上端固定在下料环下方,榨油完成后,底接气缸带动抵压板和下料环下移,下料环与挤压筒分开,可将内部挤压留下来的渣饼取出,便于下一次进行压榨。

附图说明

图1为本发明的整体结构示意图;

图2为本发明的蒸汽加工组件结构示意图;

图3为本发明的蒸汽筒翻转结构示意图;

图4为本发明的下料组件结构示意图;

图5为本发明的下料组件翻转结构示意图;

图6为本发明的蒸汽筒结构示意图;

图7为本发明的粉碎装置结构剖面图;

图8为本发明的液压加工装置结构示意图;

图9为本发明的出料组件结构底视图。

图中:1、底板;11、支撑架;12、支板;2、蒸汽加工组件;21、锅炉;22、蒸汽筒;221、翻转槽;222、滑槽;23、蒸筒;231、桶盖;232、进料槽;24、下料组件;241、下料电机;242、驱动丝杆;243、定位杆;244、移动板;245、翻转电机;246、转杆;247、安装杆;3、粉碎装置;31、进料斗;32、粉碎腔;33、粉碎刀片;34、高速电机;35、下料腔;36、下料管;4、液压加工装置;41、下压板;42、液压缸;43、伸缩杆;44、限位杆;45、挤压块;46、挤压筒;461、出油槽;47、出料组件;471、下料环;472、出油口;473、导油板;474、底接气缸;475、抵压板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了解决现有食用油加工时,无法将蒸汽和液压处理集中在一起,导致过程繁杂的问题,请参阅图1-图3,本实施例提供以下技术方案:

一种液压联合蒸气浸出式食用油加工装置,包括底板1,所述底板1的上方安装有支撑架11,支撑架11上安装有支板12,支板12上安装有蒸汽加工组件2,蒸汽加工组件2的上方设置有粉碎装置3,蒸汽加工组件2侧端设置有液压加工装置4;

蒸汽加工组件2包括锅炉21、蒸汽筒22、蒸筒23和下料组件24,锅炉21固定在支板12上,锅炉21的上方通过管道与蒸汽筒22底端连接,蒸汽筒22内设置有蒸筒23,蒸筒23的两侧设置有下料组件24,锅炉21的两侧端分别设置有输水管道和排水管道,蒸汽筒22固定在支撑架11中间端的支板12上,蒸筒23的底端与蒸汽筒22内壁贴合,且蒸筒23通过下料组件24与蒸汽筒22活动连接,蒸筒23的上端设置有桶盖231,桶盖231一端通过轴接杆与蒸筒23上方侧端轴接,桶盖231上开设有与粉碎装置3插合的进料槽232,锅炉21对内部的水进行加热,蒸汽通过管道输送到蒸汽筒22内,对蒸筒23内的原料进行蒸汽处理,加工好时,通过下料组件24带动加工后的原料翻转倒入挤压筒46内,有效将液压和蒸气联合,蒸筒23在翻转时,桶盖231对蒸筒23的筒口进行遮盖,防止翻转时物料飞洒出去,且当蒸筒23倾斜超过90°时,桶盖231在重力的作用下垂直,与蒸筒23之间出现缝隙,物料从缝隙中掉落到挤压筒46内,有效防止物料洒落,提高下料的精确性。

为了解决现有食用油加工时,无法将蒸汽后的物料进行自动下料和自动接料,导致实用性差,增加加工过程的问题,请参阅图4-图6,本实施例提供以下技术方案:

蒸汽筒22横向两端开设有用于蒸筒23翻转的翻转槽221,蒸汽筒22竖向两端开设有用于下料组件24移动的滑槽222,下料组件24包括下料电机241、驱动丝杆242、定位杆243、移动板244、翻转电机245、转杆246和安装杆247,下料电机241的输出端与驱动丝杆242连接,下料电机241和定位杆243分别固定在支板12上,驱动丝杆242和定位杆243上均套接有移动板244,驱动丝杆242上的移动板244侧端安装有翻转电机245,翻转电机245的输出端与转杆246连接,定位杆243上的移动板244侧端固定有安装杆247,转杆246的一端与蒸筒23底侧端连接,蒸筒23一端安装有内接杆,内接杆一端通过轴承与安装杆247一端连接,且内接杆一端穿透滑槽222与安装杆247对接,转杆246穿透滑槽222与蒸筒23连接,下料电机241带动驱动丝杆242转动,带动移动板244、翻转电机245、转杆246和安装杆247在驱动丝杆242和定位杆243上移动,从而带动蒸筒23在蒸汽筒22内上移,当移动到翻转槽221位置时,翻转电机245通过转杆246带动蒸筒23转动,有效进行下料,提高下料便捷性,且下料电机241带动驱动丝杆242转动,可带动蒸筒23移动到粉碎装置3下方,便于与粉碎装置3进行对接,也便于下料。

请参阅图7,粉碎装置3包括进料斗31、粉碎腔32、粉碎刀片33、高速电机34、下料腔35和下料管36,进料斗31的下方连接有粉碎腔32,粉碎腔32的内部设置有高速电机34,高速电机34的底端通过支杆与粉碎腔32内壁连接,高速电机34的输出轴杆上套接有安装环,安装环上安装有多组粉碎刀片33,粉碎腔32的下方连接有下料腔35,下料腔35的底端为漏斗状,且下料腔35的底端连接有下料管36,下料管36上设置有电磁阀,粉碎腔32固定在支撑架11顶端的支板12上,原料放入到进料斗31内,高速电机34带动粉碎刀片33高速转动,对进入到粉碎腔32内的原料进行粉碎,粉碎后的原料掉落到下料腔35内,在通过下料管36输送到蒸筒23内,通过将物料粉碎和蒸汽一体式安装,将粉碎后的原料自动下料到蒸筒23内,提高使用便捷性。

为了解决现有食用油加工时,无法在压榨的过程中对油进行过滤,且不容将滤渣取出的问题,请参阅图8-图9,本实施例提供以下技术方案:

液压加工装置4包括下压板41、液压缸42、伸缩杆43、限位杆44、挤压块45、挤压筒46和出料组件47,液压缸42的输出端上连接有伸缩杆43,下压板41套接在伸缩杆43和限位杆44上,且液压缸42、伸缩杆43和限位杆44均设置两个,两个伸缩杆43对角安装,下压板41的下方通过压杆与挤压块45连接,挤压块45的下方设置有挤压筒46,挤压筒46的下方设置有出料组件47,挤压筒46的底端开设有出油槽461,出油槽461内设置有过滤网,液压缸42通过伸缩杆43带动下压板41下移,带动挤压块45下压,对挤压筒46内的原料进行压榨,压榨后的油通过出油槽461流入到下料环471内,通过出油槽461内的滤网对油进行过滤,提高榨油的质量,减少油内杂质。

出料组件47包括下料环471、出油口472、导油板473、底接气缸474和抵压板475,下料环471的一侧开设有出油口472,出油口472侧端连接有导油板473,底接气缸474固定在底板1上底接气缸474的输出杆与抵压板475连接,抵压板475的上端固定在下料环471下方,榨油完成后,底接气缸474带动抵压板475和下料环471下移,下料环471与挤压筒46分开,可将内部挤压留下来的渣饼取出,便于下一次进行压榨。

为了更好地展现液压联合蒸气浸出式食用油加工装置的实施流程,本实施例提出一种液压联合蒸气浸出式食用油加工装置的实施方法,包括如下步骤:

步骤一:将原料放入到进料斗31内,高速电机34带动粉碎刀片33高速转动,对进入到粉碎腔32内的原料进行粉碎,粉碎后的原料掉落到下料腔35内,在通过下料管36输送到蒸筒23内;

步骤二:锅炉21对内部的水进行加热,蒸汽通过管道输送到蒸汽筒22内,对蒸筒23内的原料进行蒸汽处理,加工好时,通过下料组件24带动加工后的原料翻转倒入挤压筒46内;

步骤三:液压缸42通过伸缩杆43带动下压板41下移,带动挤压块45下压,对挤压筒46内的原料进行压榨,压榨后的油通过出油槽461流入到下料环471内。

综上所述,本发明提出的液压联合蒸气浸出式食用油加工装置及其方法,桶盖231上开设有与粉碎装置3插合的进料槽232,锅炉21对内部的水进行加热,蒸汽通过管道输送到蒸汽筒22内,对蒸筒23内的原料进行蒸汽处理,加工好时,通过下料组件24带动加工后的原料翻转倒入挤压筒46内,有效将液压和蒸气联合,蒸筒23在翻转时,桶盖231对蒸筒23的筒口进行遮盖,防止翻转时物料飞洒出去,且当蒸筒23倾斜超过90°时,桶盖231在重力的作用下垂直,与蒸筒23之间出现缝隙,物料从缝隙中掉落到挤压筒46内,有效防止物料洒落,提高下料的精确性,下料电机241带动驱动丝杆242转动,带动移动板244、翻转电机245、转杆246和安装杆247在驱动丝杆242和定位杆243上移动,从而带动蒸筒23在蒸汽筒22内上移,当移动到翻转槽221位置时,翻转电机245通过转杆246带动蒸筒23转动,有效进行下料,提高下料便捷性,且下料电机241带动驱动丝杆242转动,可带动蒸筒23移动到粉碎装置3下方,便于与粉碎装置3进行对接,也便于下料,挤压筒46的底端开设有出油槽461,出油槽461内设置有过滤网,液压缸42通过伸缩杆43带动下压板41下移,带动挤压块45下压,对挤压筒46内的原料进行压榨,压榨后的油通过出油槽461流入到下料环471内,通过出油槽461内的滤网对油进行过滤,提高榨油的质量,减少油内杂质,抵压板475的上端固定在下料环471下方,榨油完成后,底接气缸474带动抵压板475和下料环471下移,下料环471与挤压筒46分开,可将内部挤压留下来的渣饼取出,便于下一次进行压榨。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种食用油加工用液压榨油机

- 一种间歇式脉冲电解加工装置及内键槽加工方法

- 一种食用油加工分级装置

- 一种食用油加工油渣现配饲料装置

- 一种食用油加工出料装置

- 一种液压联合蒸气浸出式一体食用油榨机及用该榨机加工食用油的方法

- 一种液压联合蒸气浸出式一体食用油榨机及用该榨机加工食用油的方法