一种端子嵌入式功率半导体模块

文献发布时间:2023-06-19 18:35:48

技术领域

本发明涉及功率半导体器技术领域,具体是一种端子嵌入式功率半导体 模块。

背景技术

目前,功率模块在功率电子电路中的应用较为广泛,并且通常在采用半 导体封装。功率半导体封装技术包含材料选择、结构设计、工艺设计、封装 工艺等问题,把很多功率芯片通过校核计算且较为美观的匀称布局封装成模 块。封装工艺需要考虑器件的电流平衡、芯片散热和工艺工序的简化等。现 有的大功率半导体器件,端子承载能力是有待提高的。

发明内容

本发明的目的在于提供一种端子嵌入式功率半导体模块,以解决上述背 景技术中提出的问题。

本发明的技术方案是:一种端子嵌入式功率半导体模块,包括散热铜板、 设置于所述散热铜板上的陶瓷覆铜板、贴装于所述陶瓷覆铜板上的功率半导 体芯片、与所述陶瓷覆铜板连接的七个信号端子和七个功率端子、以及壳体、 盖板,所述壳体包括外壳体和七个内置M螺母、七个内置M螺母和两个塞块, 所述塞块塞入所述功率端子之间的空隙;所述塞块塞入所述功率端子之间的 空隙;所述陶瓷覆铜板上还焊接有其他电子元器件,包括二极管;所述外壳 体与所述散热铜板通过自攻螺钉固定连接,所述外壳体与所述盖板通过自攻 螺钉固定连接。

优选的,所述信号端子采用分部在壳体前后两侧进行注塑配合,通过注 塑工艺与所述壳体形成一体。

优选的,所述信号端子和所述功率端子由铜材质制成,且表面进行镀铝、 镀银或镀镍处理,所述功率端子采用与信号端子与内置螺母通过螺丝连接的 方式进行注塑配合。

优选的,所述信号端子由相互垂直的主体和支脚构成,所述主体总高 30.5mm,所述支脚长3.2mm、宽2.4mm。

优选的,所述功率端子由三种造型构成,壳体左侧一种功率端子由倒U 形主体和两侧支脚构成,总高35.5mm;所述倒U形主体宽18mm、两侧相距20mm, 所述支脚与所述陶瓷覆铜板连接处宽度为3mm,支脚间距12mm。壳体左侧另 一种功率端子在前一种功率端子下方由多次折弯的Z形主体和单侧支脚构成, 总高35.5mm,所述倒Z形主体宽18mm,所述支脚长6mm、宽4.3mm,此上下 两种端子之间有绝缘件隔绝,所述塞块L形状,塞块与两种端子之间通过塞 柱固定。壳体右侧功率端子505-507由互垂直的主体和两侧支脚构成,所述 主体总高35mm,所述支脚长5mm、宽2.5mm,支脚间距5mm。

优选的,两种所述端子固定方式为螺钉与螺母链接,所述螺母内置于壳 体,注塑壳体时放入。

优选的,所述信号端子和所述功率端子通过冲压、折弯机械工艺成形。

优选的,每个所述端子单独放置,然后通过注塑工艺与所述壳体形成一 体,然后通过超声焊工艺将端子支脚焊接于陶瓷覆铜板,包括以下步骤:

S1:将每个单独放置的端子、塞块、螺母与壳体注塑成一体;

S2:将功率半导体芯片、功率端子超声波焊接于陶瓷覆铜板上;

S3:将陶瓷覆铜板焊接到散热铜板上;

S4:螺钉锁紧散热铜板于壳体上;

S5:螺钉锁紧盖板于壳体上。

本发明通过改进在此提供一种端子嵌入式功率半导体模块,与现有技术 相比,具有如下改进及优点:

本发明,通过设置提高了功率半导体模块信号端子的实用性,功率端子和信号端子采用超声波焊接,焊接效率高,比回流键合焊接工艺质量好、环保又节能等显著优点。

附图说明

下面结合附图和实施例对本发明作进一步解释:

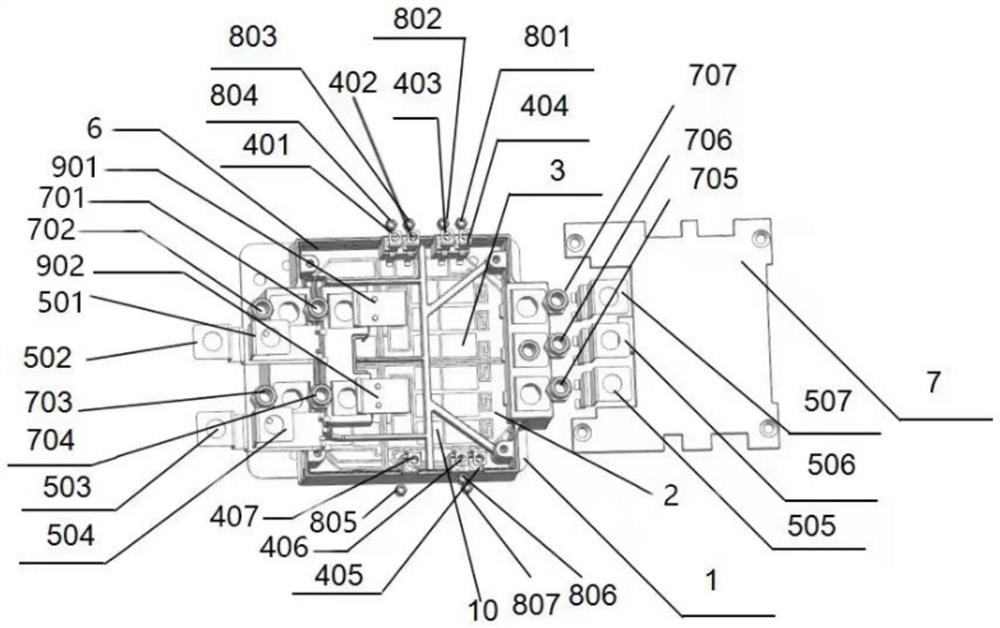

图1是本发明的IGBT模块封装剖视图;

图2是本发明的端子与陶瓷覆铜板的连接示意图;

图3是本发明信号端子结构示意图。

图4是本发明的功率端子结构示意图;

图5是本发明的IGBT模块封装结构图。

附图标记说明:

1、散热铜板;2、陶瓷覆铜板;3、功率半导体芯片;401-407、信号 端子;501-507、功率端子;6、外壳体;701-707、M8螺母;801-807、M4 螺母;901-902、塞块;10、二极管。

具体实施方式

下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全 部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造 性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明通过改进在此提供一种端子嵌入式功率半导体模块,本发明的技 术方案是:

实施例1

如图1-图5所示,一种端子嵌入式功率半导体模块,包括散热铜板1, 设置于散热铜板上的陶瓷覆铜板2、贴装于陶瓷覆铜板上的功率半导体芯片3、 与陶瓷覆铜板2连接的七个信号端子401-407和七个功率端子501-507、以及 壳体、盖板,壳体包括外壳体6和七个内置M8螺母701-707、七个内置M4螺 母801-807和两个塞块901-902,塞块901塞入功率端子501-502之间的空隙; 塞块902塞入功率端子503-504之间的空隙;陶瓷覆铜板1上还焊接有其他 电子元器件,包括二极管10;外壳体6与散热铜板1通过自攻螺钉固定连接, 外壳体6与盖板通过自攻螺钉固定连接。

进一步地,信号端子401-407采用分部在壳体前后两侧进行注塑配合, 通过注塑工艺与壳体形成一体,其下端通过超声波焊接工艺与所述陶瓷覆铜 板2连接,其上端连接外部电气系统;所述功率端子501-507分布在壳体左 右两侧。

进一步地,信号端子401-407和功率端子501-502由铜材质制成,且表 面进行镀铝、镀银或镀镍处理,功率端子501-502采用与信号端子401-407 与内置螺母通过螺丝连接的方式进行注塑配合,螺母的内置的设计使得端子 与壳体完成封装,操作更加方便,而且便于拆卸维修,此设计可以在端子与 壳体注塑成形时,保证端子结构的稳定性,提高注塑质量。

进一步地,信号端子401-407由相互垂直的主体和支脚构成,主体总高 30.5mm,支脚长3.2mm、宽2.4mm。

进一步地,功率端子501-507由三种造型构成,壳体左侧一种功率端子 501-502由倒U形主体和两侧支脚构成,总高35.5mm;倒U形主体宽18mm、 两侧相距20mm,支脚与陶瓷覆铜板2连接处宽度为3mm,支脚间距12mm。壳 体左侧另一种功率端子503-504在前一种功率端子501、502下方由多次折弯 的Z形主体和单侧支脚构成,总高35.5mm,倒Z形主体宽18mm,支脚长6mm、 宽4.3mm,此上下两种端子之间有绝缘件隔绝,塞块L形状,塞块与两种端子 之间通过塞柱固定。最后一种功率端子由互垂直的主体和两侧支脚构成,所 述主体总高35mm,壳体右侧功率端子505-507由互垂直的主体和两侧支脚构 成,主体总高35mm,支脚长5mm、宽2.5mm,支脚间距5mm。

进一步地,两种端子固定方式为螺钉与螺母链接,螺母内置于壳体,注 塑壳体时放入。

进一步地,信号端子401-407和功率端子501-507通过冲压、折弯机械 工艺成形,避免了折弯工艺,提高了端子焊接的工艺效率,工艺完成后直接 进行外壳安装,简化了模块生产工艺。

实施例2

一种端子嵌入式功率半导体模块,包括散热铜板1,设置于散热铜板上的 陶瓷覆铜板2、贴装于陶瓷覆铜板上的功率半导体芯片3、与陶瓷覆铜板2连 接的七个信号端子401-407和七个功率端子501-507、以及壳体、盖板,壳体 包括外壳体6和七个内置M8螺母701-707、七个内置M4螺母801-807和两个 塞块901-902,塞块901塞入功率端子501-502之间的空隙;塞块902塞入功 率端子503-504之间的空隙;陶瓷覆铜板1上还焊接有其他电子元器件,例 如二极管10;外壳体6与散热铜板1通过自攻螺钉固定连接,外壳体6与盖 板通过自攻螺钉固定连接,功率端子501-507和信号端子401-407采用超声 波焊接,焊接效率高,比回流键合焊接工艺质量好、环保又节能等显著优点。

进一步地,每个端子单独放置,然后通过注塑工艺与壳体形成一体,然 后通过超声焊工艺将端子支脚焊接于陶瓷覆铜板,包括以下步骤:

S1:将每个单独放置的端子、塞块、螺母与壳体注塑成一体;

S2:将功率半导体芯片、功率端子501-507超声波焊接于陶瓷覆铜板2 上;

S3:将陶瓷覆铜板2焊接到散热铜板1上;

S4:螺钉锁紧散热铜板1于壳体上;

S5:螺钉锁紧盖板于壳体上。

封装完成图如图5所示。

上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施 例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义 的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实 现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本 文所公开的原理和新颖特点相一致的最宽的范围。

- 一种用于大功率模块产品的端子结构

- 一种可隔离重构功率半导体模块及其隔离重构方法

- 一种信号端子嵌入式功率半导体模块及其封装工艺

- 一种信号端子嵌入式功率半导体模块