一种模具溢料排气结构

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于模具技术领域,涉及一种模具溢料排气结构。

背景技术

模具是用来制作成型产品的工具,模具包括注塑模具和压铸模具。注塑模具是将受热融化的塑料由注塑机高压射入上模和下模之间的成型腔,经冷却固化后,得到成形的产品。压铸模具是将金属液先低速或高速充型进模具的型腔内,模具有活动的型腔面,随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。

但是,现有的注塑模具在成型成品时,融化的塑料存在注入过多的问题,导致产品存在隆起和烧焦的问题,降低产品质量;而现有的压铸模具在成型成品时,存在型腔中的气体不能及时的排出以及金属液流动到上模和下模之间缝隙的问题,使成品存在气孔和夹渣的问题,降低产品质量。

发明内容

本发明的目的是针对现有技术中存在的上述问题,提出了一种模具溢料排气结构,解决的技术问题是如何提高产品质量。

本发明的目的可通过下列技术方案来实现:一种模具溢料排气结构,模具包括上模和下模,所述上模和下模之间具有成型腔,其特征在于,溢料排气结构包括上模底面向上凹入设置的排气环槽、位于上模中的排气通道以及均设置在下模顶面且向下凹入设置的溢料槽、溢料凹口和排气凹口,所述溢料凹口和排气凹口分别位于溢料槽的两侧且所述溢料凹口和排气凹口错开设置,所述溢料槽通过溢料凹口与成型腔相连通,所述排气环槽位于排气凹口的上方,当所述上模和下模合模时所述排气凹口与排气环槽相连通,所述排气通道的底部与排气环槽相连通,顶部贯穿上模。

上模和下模合模时,朝成型腔中注入原料,在该过程中,成型腔中的气体通过溢料凹口、溢料槽、排气凹口、排气环槽和排气通道被挤出,避免产品中出现气孔等问题,提高产品质量;由于溢料凹口位于下模顶面且向下凹入设置,因此,溢料凹口沿竖直方向是位于上模和下模之间缝隙的下方的,当成型腔中注入原料达到一定量时,多余的原料通过溢料凹口进入到溢料槽中,使多余的原料不会渗入到上模和下模之间的缝隙中,避免产品的边沿出现夹渣、烧焦等问题,多余的原料通过溢料凹口溢出到溢料槽中,使成型腔中的产品不存在隆起的问题,提高产品质量。溢料凹口和排气凹口分别位于溢料槽的两侧,以及溢料凹口和排气凹口错开设置,保证成型腔中的气体通过排气凹口排出,成型腔中的原料从溢料凹口溢出到溢料槽中时不易进入到排气凹口中,不会堵塞排气凹口,保证气体的排出,防止气孔、隆起等产品问题,提高产品质量。排气环槽位于排气凹口的上方,热气体上升,使气体可以更好的排出,即使成型腔中的原料溢出过多,由于原料重,原料位于下方,也不易阻碍气体的排出,防止气孔、隆起等产品问题,提高产品质量。

在上述的一种模具溢料排气结构中,所述溢料槽呈长条状或者呈弧形状,所述溢料凹口位于溢料槽一侧的中间处,所述排气凹口位于溢料槽一端的端部处。该种结构,保证成型腔中的气体通过溢料凹口、溢料槽和排气凹口排出,防止从溢料凹口溢出的原料直接飞溅到排气凹口中,排气凹口不会堵塞,保证气体的排出,防止气孔、隆起等产品问题,提高产品质量。

在上述的一种模具溢料排气结构中,所述溢料槽呈底部小开口大的结构,所述溢料槽的槽壁从下向上斜向外设置。该种结构,使原料可以更好的进入到溢料槽中,使溢料槽可以更好的储存原料,且等原料冷却后,使产品与溢料凹口处冷却的原料不易断裂,取出方便,保证产品质量。

在上述的一种模具溢料排气结构中,所述排气凹口的深度小于溢料凹口的深度,所述溢料凹口的深度远小于溢料槽的深度。排气凹口和溢料凹口本身的深度较浅,不会过大的降低下模顶面该处的强度,上模和下模合模时,下模顶面该处不易损坏;排气凹口的深度小于溢料凹口的深度,保证排气的同时使原料不易进入到排气凹口中;溢料槽的深度可以为十倍的溢料凹口的深度,使溢料槽可以存储更多的原料。

在上述的一种模具溢料排气结构中,所述模具中具有浇注口,所述浇注口与成型腔相连通,所述溢料凹口远离浇注口且所述溢料凹口和浇注口相对设置。该种结构,使成型腔中的气体可以更好的排出,同时使原料基本充满成型腔后才从溢料凹口溢出,保证产品质量。

在上述的一种模具溢料排气结构中,所述排气通道沿竖直方向设置,所述排气通道贯穿上模的顶部或者所述排气通道的顶部转弯后贯穿上模的侧部。

在上述的一种模具溢料排气结构中,所述下模顶面具有若干个向下凹入设置的排气凹槽,所有的所述排气凹槽环绕成型腔呈环形布置,相邻的两个所述排气凹槽间隔设置,所述排气环槽呈环形且所述排气环槽位于所述排气凹槽的上方,当所述上模和下模合模时,所有的所述排气凹槽均与排气环槽相连通,所述排气凹槽通过上模和下模之间的缝隙与成型腔相连通。排气通道的顶部外接真空泵,真空泵通过排气通道和排气环槽对成型腔进行抽真空,排气凹槽凹入设置在下模顶面,相对于上模和下模之间的缝隙,排气凹槽的空间容积足够大,排气凹槽的设置类似中转空间,使真空泵先对排气凹槽进行抽真空,成型腔中的气体可以更加快速的通过上模和下模之间的缝隙进入到排气凹槽中并被抽走,提高成型腔的抽真空效率,同时可以加快成型腔中的原料流动,所有的排气凹槽环绕成型腔呈环形布置,使气体流动平均,从而使原料流动平稳,提高产品的加工质量和加工效率;而且在开模时,真空泵停止抽真空,排气环槽和排气凹槽中充满气体,从而增大上模和下模之间的压强,使模具内外的压差基本相同,从而使模具开模省力。

在上述的一种模具溢料排气结构中,所述排气凹口和排气凹槽均呈长条状,所述排气凹口和排气凹槽均与排气环槽交叉设置,所述排气凹口和排气凹槽的长度均大于排气环槽的宽度。该种结构,使排气凹槽起到更好的排气、吸气中转站的作用,提高排气、充气的效率,提高产品加工效率。

在上述的一种模具溢料排气结构中,所述排气凹槽深度与排气凹口的深度相同,所述排气凹槽与排气凹口的深度均在0.2-0.4mm之间。在不损坏下模顶部强度的同时,使排气凹槽起到更好的排气、吸气中转站的作用,提高排气、充气的效率,提高产品加工效率。

在上述的一种模具溢料排气结构中,所述下模和下模之间设有密封环,所述密封环包括凸出设置的卡接部,所述下模的顶面上或上模的底面上具有凹入设置且呈环形的环形卡槽,所述卡接部嵌入卡接在环形卡槽中,当所述上模和下模合模时,所述排气环槽、溢料槽、溢料凹口、排气凹口和排气凹槽均位于环形卡槽围成的空间中。密封环起到密封的作用,使模具中的气体按设定的方向流动,提高产品质量。

与现有技术相比,本发明提供的一种模具溢料排气结构具有以下优点:

1、本溢料排气结构通过溢料凹口、溢料槽、排气凹口、排气环槽和排气通道的配合,防止产品出现气孔、隆起、夹渣和烧焦等问题,提高产品质量。

2、本溢料排气结构设置排气凹槽,在加工产品时,通过真空泵可以匀速的将成型腔中的气体更快的抽走,使成型腔中的原料流动平稳,提高产品的加工质量和加工效率;开模时,外界的气体通过排气通道和排气环槽进入到排气凹槽中,从而增大上模和下模之间的压强,使模具内外的压差基本相同,从而使模具开模省力。

附图说明

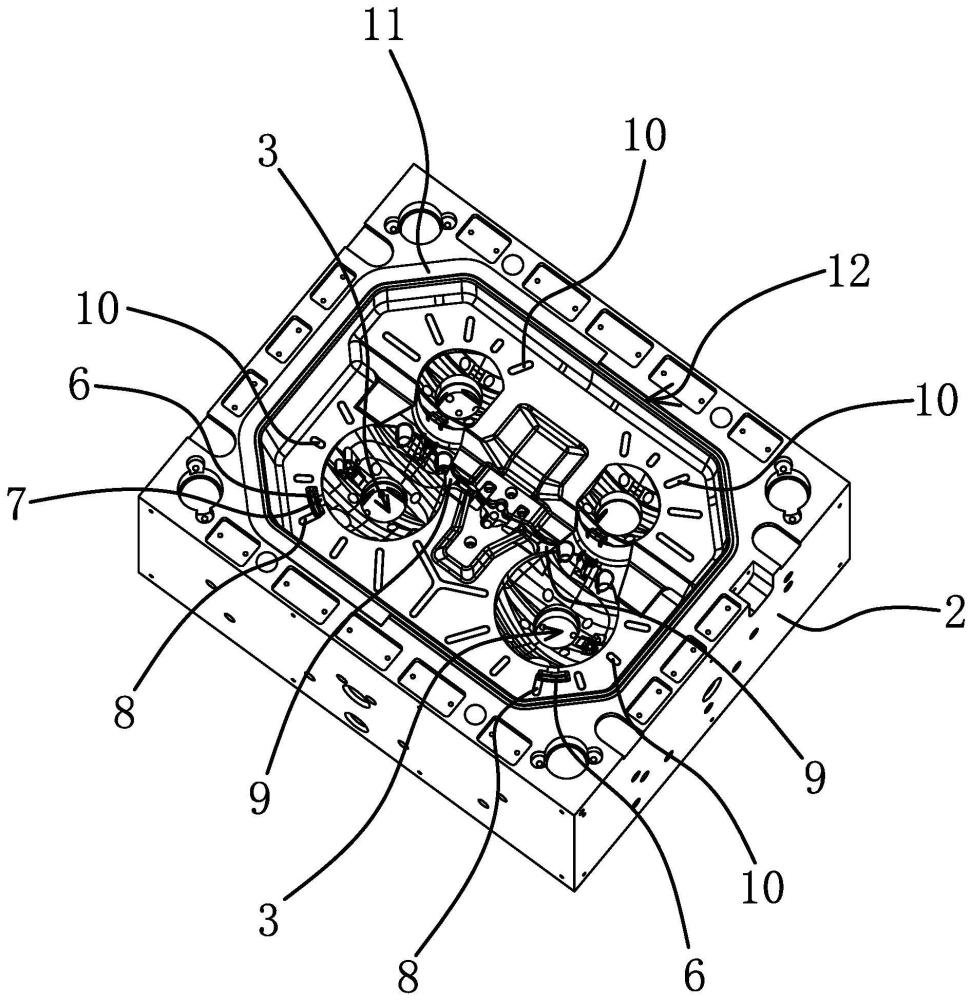

图1是本模具下模顶面的结构示意图。

图2是本模具溢料排气结构溢料槽处的结构示意图。

图3是本模具上模底面的结构示意图。

图4是本模具在排气凹槽处的剖视图。

图中,1、上模;2、下模;3、成型腔;4、排气环槽;5、排气通道;6、溢料槽;7、溢料凹口;8、排气凹口;9、浇注口;10、排气凹槽;11、密封环;111、卡接部;12、环形卡槽。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1、图3、图4所示,模具包括上模1和下模2,上模1和下模2之间具有成型腔3,溢料排气结构包括排气环槽4、排气通道5、溢料槽6、溢料凹口7、排气凹口8和排气凹槽10。

上模1底面向上凹入设置有排气环槽4,排气环槽4呈环形,排气通道5位于上模1中,排气通道5沿竖直方向设置,排气通道5的底部与排气环槽4相连通,本实施例中,排气通道5的顶部贯穿上模1的顶部且同时排气通道5的顶部转弯后贯穿上模1的侧部,在实际生产中,排气通道5的顶部贯穿上模1的顶部或者排气通道5的顶部转弯后贯穿上模1的侧部。排气通道5的顶部用于外接真空泵。

溢料槽6、溢料凹口7、排气凹口8和排气凹槽10均凹入设置在下模2顶面,本实施例中,溢料槽6、溢料凹口7和排气凹口8的数量均为两个,排气凹槽10的数量为二十一个,二十一个排气凹槽10环绕成型腔3呈环形布置,相邻的两个排气凹槽10间隔设置,在实际生产中,溢料槽6、溢料凹口7和排气凹口8的数量可以均为一个或者三个,排气凹槽10的数量可以为十六个或者三十六个。

如图2所示,溢料凹口7和排气凹口8分别位于溢料槽6的两侧且溢料凹口7和排气凹口8错开设置,溢料凹口7位于溢料槽6一侧的中间处,溢料槽6通过溢料凹口7与成型腔3相连通,排气凹口8位于溢料槽6一端的端部处,溢料槽6呈底部小开口大的结构,溢料槽6的槽壁从下向上斜向外设置。排气凹口8的深度小于溢料凹口7的深度,溢料凹口7的深度远小于溢料槽6的深度。本实施例中,溢料槽6呈弧形状,在实际生产中,溢料槽6可以呈长条状。模具中具有浇注口9,浇注口9与成型腔3相连通,溢料凹口7远离浇注口9且溢料凹口7和浇注口9相对设置。

排气环槽4位于排气凹口8的上方,且排气环槽4位于排气凹槽10的上方,排气凹口8和排气凹槽10均呈长条状,排气凹槽10深度与排气凹口8的深度相同,本实施例中,排气凹槽10与排气凹口8的深度均为0.3mm,在实际生产中,排气凹槽10与排气凹口8的深度可以为0.2mm或者0.4mm。

当上模1和下模2合模时,排气凹口8与排气环槽4相连通,所有的排气凹槽10均与排气环槽4均相连通,排气凹口8和排气凹槽10均与排气环槽4交叉设置,排气凹口8和排气凹槽10的长度均大于排气环槽4的宽度,排气凹槽10通过上模1和下模2之间的缝隙与成型腔3相连通。

下模2和下模2之间设有密封环11,密封环11包括凸出设置的卡接部111,本实施例中,下模2的顶面上具有凹入设置且呈环形的环形卡槽12,卡接部111嵌入卡接在环形卡槽12中,当上模1和下模2合模时,排气环槽4、溢料槽6、溢料凹口7、排气凹口8和排气凹槽10均位于环形卡槽12围成的空间中,在实际生产中,环形卡槽12可以位于上模1的底面上。

工作时,上模1和下模2合模,通过浇注口9朝成型腔3中注入原料,在该过程中,真空泵对排气通道5进行抽真空,使成型腔3中的气体一路通过溢料凹口7、溢料槽6、排气凹口8、排气环槽4和排气通道5排出,另一路通过上模1和下模2之间的缝隙、排气凹槽10、排气环槽4和排气通道5排出,当原料充满成型腔3时,多余的原料通过溢料凹口7进入到溢料槽6中并储存。开模下料时,外界的气体通过排气通道5进入排气环槽4、排气凹槽10、排气凹口8以及上模1和下模2之间的缝隙中,从而增大上模1和下模2之间的压强,使模具内外的压差基本相同,从而使模具开模省力。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了上模1、下模2、成型腔3、排气环槽4、排气通道5、溢料槽6、溢料凹口7、排气凹口8、浇注口9、排气凹槽10、密封环11、卡接部111、环形卡槽12等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 一种基于边缘处理优化回收的塑料溢料式模具

- 气辅模具溢料自动切断结构

- 一种下模压料结构及冲裁模具和冲裁机

- 一种注塑模具溢料槽排气结构

- 汽车软质方向盘发泡成型模具型腔排气溢料装置