一种中药挥发油提取装置及控制方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及中药生产技术领域,尤其涉及一种中药挥发油提取装置及控制方法。

背景技术

中药挥发油提取是中成药生产的重要工艺环节。挥发油广泛存在于解表药、行气活血药、芳香化湿药等多种中药材中。水蒸气蒸馏是挥发油提取的传统方法,将药材适当切碎后,加水浸泡,再用水蒸气蒸馏法来提取挥发油,并通过提取设备的冷凝器,将药物成分冷凝进集油器,冷凝的油水混合物在集油器里分层,由人工或者计算机控制分离冷凝水和挥发油。分离的挥发油作为产品的原辅料之一,在制剂环节投料,采用挥发油包合技术制粒,最终制成中成药口服制剂。

传统的中药挥发油提取工艺和设备,主要存在以下几方面不足:1)挥发油与水采用静置、以密度差为分离原理进行分离,如挥发油与水的密度差不大或挥发油中存在表面活性官能团,则易造成挥发油乳化、油水界面不清晰、分离的挥发油含水量过高等情况;2)油水分离界面的检测依赖人工观察,分离精度不够,严重影响所收集的挥发油的质量;3)含有水和挥发油的混合蒸汽冷凝成液体流下,直接滴落在油水分离器的液面上,油水分离器液面的最上层为密度较小漂浮的油液,漂浮的油液被冷凝后下坠的油水混合液滴持续不断地砸落与冲击,造成严重的乳化现象,使得需要较长时间静置对油水进行分离,导致中药生产效率较为低下。

发明内容

本发明的目的是为了解决现有技术中存在的问题,而提出的一种中药挥发油提取装置及控制方法。

为了实现上述目的,本发明采用了如下技术方案:

一种中药挥发油提取装置,包括提取罐以及与提取罐电性相连的控制器,所述提取罐通过管道和阀门依次连接有双联过滤器、精馏塔、冷凝器、冷却器、旋风分离器、油水分离器和收油罐,所述提取罐外侧安装有加热管道,所述加热管道上设置有蒸汽调节阀,所述提取罐上设置有与蒸汽调节阀相配合的温度传感器以及用于加热的夹套,所述提取罐上开设有加料口,所述加料口内设置有破碎组件,所述油水分离器内设置有辅助油层稳定机构。

优选的,所述提取罐和双联过滤器之间通过管道和第一出液阀、外循环泵和提取循环阀相连,所述外循环泵外接有第二出液阀,所述第二出液阀通过管道连接有盛装容器。

优选的,所述冷却器上设置有第一冷却水进水阀,所述冷凝器上设置有第一冷却水回水阀,所述冷凝器和冷却器之间设置有冷却水管道,所述第一冷却水进水阀和第一冷却水回水阀均外接有冷却水系统。

优选的,所述油水分离器的顶部和底部分别设置有第一放空阀和油水分离出液阀,所述油水分离器上还设置有液位传感器、第二冷却水进水阀和第二冷却水回水阀,所述第二冷却水进水阀和第二冷却水回水阀均与冷却水系统相连,所述油水分离出液阀下端管道上安装有在线折光仪,所述油水分离出液阀通过三通接管分别连接有蒸馏水出液阀和收油阀,所述油水分离出液阀通过管道和蒸馏水出液阀与提取罐相连,所述油水分离出液阀通过收油阀和管道与收油罐相连,且所述收油罐上安装有第二放空阀。

优选的,所述辅助油层稳定机构包括若干呈圆周均匀分布在油水分离器底部的隔板,所述隔板与油水分离器的内壁相抵,若干所述隔板远离油水分离器内壁的一端相交设置,相邻两个所述隔板与油水分离器的内壁之间形成辅助腔,所述辅助油层稳定机构还包括固设在油水分离器上的支架,所述支架上设置有第一电机,所述第一电机的输出端穿过支架并连接有第一齿轮,所述油水分离器上设置有与第一齿轮啮合连接的第二齿轮,所述油水分离器的中部转动设置有与第二齿轮相连的导管,所述导管通过管道与旋风分离器相连,所述导管的底部外接有连接软管,所述连接软管远离导管的一端设置有引流管。

优选的,所述导管的底部设置有电动伸缩杆,所述电动伸缩杆远离导管的一端与隔板相连,所述隔板上涂覆有防水防油涂料。

优选的,所述电动伸缩杆上设置有连接架,所述连接架远离电动伸缩杆的一端连接有丝杆,所述丝杆与连接架周向之间设置有收卷发条,所述收卷发条套设在丝杆上,所述丝杆外侧螺纹连接有套筒,所述套筒通过连板与引流管相连,所述丝杆的顶部连接有从动齿轮,所述油水分离器上设置有与从动齿轮啮合连接的齿轮圈,所述齿轮圈上还开设有缺乏齿牙的空缺部。

优选的,所述引流管包括与连接软管连通的直管以及设置在直管下部的折弯管。

优选的,所述破碎组件包括转动设置在加料口处的第一转轴和第二转轴,所述第一转轴和第二转轴外侧设置有相互啮合的第三齿轮和第四齿轮,所述第一转轴和第二转轴外侧均设置有破碎辊,两个所述破碎辊上的破碎齿交错分布,所述破碎组件还包括设置在加料口上的第二电机,所述第二电机的输出端穿过加料口并与第一转轴相连。

本发明还公开了一种中药挥发油提取装置的控制方法,还包括以下步骤:

S1、设置工艺参数

在控制器上设置提取温度、升温时间、保温时间、冷却水温度;

S2、投料

从加料口向提取罐中加入中药材和饮用水;

打开蒸汽调节阀对提取罐进行加热,加热至提取温度时,调节蒸汽调节阀开度,保持提取温度;

打开第一冷却水进水阀、第二冷却水进水阀、第一冷却水回水阀、第二冷却水回水阀,对蒸馏的蒸汽进行冷却;

打开第一出液阀、外循环泵、提取循环阀,使提取液先后经过第一出液阀、双联过滤器、外循环泵、提取循环阀回到提取罐中,实现提取过程外循环;

S3、挥发油提取分离

1)提取过程中,挥发油和水共沸蒸汽上升到精馏塔中,在精馏塔中进行精馏,含油量少的组分和蒸馏水经精馏后回到提取罐中,含油量高的组分进入冷凝器冷凝、进入冷却器冷却,再经旋风分离器进行分离心分离,最终进入油水分离器;

2)油水混合物在油水分离器中静置,进一步进行分离,由于挥发油的密度比水轻,在油水分离器中,上层为挥发油、下层为水;

3)待油水分离器中的液位传感器到达高液位报警时,打开油水分离出液阀、第一放空阀、蒸馏水出液阀,出液过程中,管道上的在线折光仪实时检测流经液体的折光率,当检测到折光率大于1.37-1.40时,关闭蒸馏水出液阀,打开收油阀、第二放空阀,收集挥发油;

4)待油水分离器中的液位传感器到达低液位报警时,关闭油水分离出液阀、收油阀、第一放空阀;

S4、结束提取环节

提取过程中,重复S3的1)-4)步骤,直至到达保温时间;

到达保温时间后,打开油水分离出液阀、第一放空阀、蒸馏水出液阀,出液过程中,管道上的在线折光仪实时检测流经液体的折光率,当检测到折光率大于1.37-1.40时,关闭蒸馏水出液阀,打开收油阀、第二放空阀,收集挥发油,将油水分离器排空后,关闭油水分离出液阀、第一放空阀、收油阀;

关闭蒸汽调节阀、第一冷却水进水阀、第二冷却水进水阀、第一冷却水回水阀、第二冷却水回水阀、提取循环阀,打开第二出液阀,将提取液转移至其他容器,进入下一工段。

与现有技术相比,本发明提供了一种中药挥发油提取装置及控制方法,具备以下有益效果:

1、该中药挥发油提取装置及控制方法,通过控制器与传感器、泵、阀门之间为电性连接,可以采集传感器的数据、控制泵的启停和频率、控制阀门的开关和开度,从挥发油蒸馏、挥发油收集和挥发油分离三个方面实现挥发油与蒸馏水的分离,能够提高蒸馏液中挥发油含量,实现挥发油和蒸馏水的分离,实现油水界面自动化精准检测,从而保证了中药挥发油的质量,解决了挥发油难分离的技术难题。

2、该中药挥发油提取装置及控制方法,通过在油水分离器内设置辅助油层稳定机构,可以减少油水混合物液滴对漂浮油面的砸落和冲击,从而保持了油层的稳定,大幅减轻挥发油提取时的乳化现象,使油水快速有效分离,缩短静置时间,进而提高中药生产效率。

3、该中药挥发油提取装置及控制方法,通过在加料口处设置破碎组件,完成对中药的粉碎处理,以此提高中药中有效成分的析出率,提高蒸汽中的中药挥发油的含量,达到提高中药挥发油提取率的效果。

附图说明

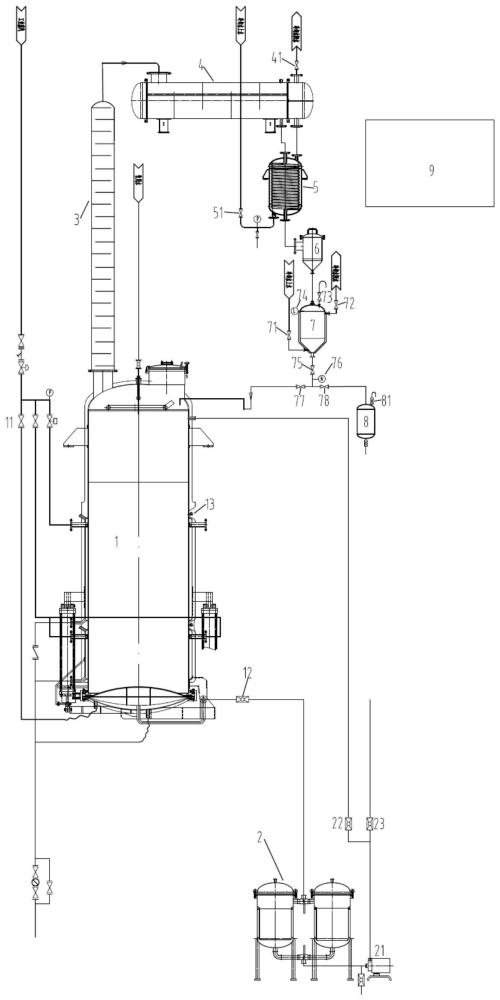

图1为本发明的一种中药挥发油提取装置的结构示意图;

图2为本发明的油水分离器的结构示意图;

图3为本发明的油水分离器的分离结构示意图;

图4为本发明的图3中A部局部放大结构示意图;

图5为本发明的隔板的结构示意图;

图6为本发明的辅助油层稳定机构的部分结构示意图;

图7为本发明的丝杆的外部结构示意图;

图8为本发明的引流管的剖面结构示意图;

图9为本发明的齿轮圈的结构示意图;

图10为本发明的破碎组件的结构示意图一;

图11为本发明的破碎组件的结构示意图二。

图中:1、提取罐;11、蒸汽调节阀;12、第一出液阀;13、温度传感器;14、加料口;2、双联过滤器;21、外循环泵;22、提取循环阀;23、第二出液阀;3、精馏塔;4、冷凝器;41、第一冷却水回水阀;5、冷却器;51、第一冷却水进水阀;6、旋风分离器;7、油水分离器;71、第二冷却水进水阀;72、第二冷却水回水阀;73、第一放空阀;74、液位传感器;75、油水分离出液阀;76、在线折光仪;77、蒸馏水出液阀;78、收油阀;8、收油罐;81、第二放空阀;9、控制器;100、隔板;110、支架;111、第一电机;112、第一齿轮;120、导管;121、第二齿轮;122、连接软管;130、引流管;131、直管;132、折弯管;140、电动伸缩杆;150、收卷发条;160、连接架;170、丝杆;171、套筒;172、从动齿轮;180、齿轮圈;181、空缺部;190、第二电机;191、第一转轴;1911、第三齿轮;192、第二转轴;1921、第四齿轮;193、破碎辊。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1:

参照图1、图2、图3、图4、图10和图11,一种中药挥发油提取装置,包括提取罐1以及与提取罐1电性相连的控制器9,提取罐1通过管道和阀门依次连接有双联过滤器2、精馏塔3、冷凝器4、冷却器5、旋风分离器6、油水分离器7和收油罐8,提取罐1外侧安装有加热管道,加热管道上设置有蒸汽调节阀11,提取罐1上设置有与蒸汽调节阀11相配合的温度传感器13以及用于加热的夹套,提取罐1上开设有加料口14,加料口14内设置有破碎组件,油水分离器7内设置有辅助油层稳定机构。

具体的,控制器9与传感器、泵、阀门之间为电性连接,可以采集传感器的数据、控制泵的启停和频率、控制阀门的开关和开度,从加料口14向提取罐1中加入中药材和饮用水,破碎组件对中药材进行破碎工作,随后打开蒸汽调节阀11对提取罐1进行加热,加热至提取温度时,调节蒸汽调节阀11开度,保持提取温度,挥发油和水共沸蒸汽上升到精馏塔3中,在精馏塔3中进行精馏,含油量少的组分和蒸馏水经精馏后回到提取罐1中,含油量高的组分进入冷凝器4冷凝、进入冷却器5冷却,再经旋风分离器6进行分离心分离,最终进入油水分离器7,本装置从挥发油蒸馏、挥发油收集和挥发油分离三个方面实现挥发油与蒸馏水的分离,能够提高蒸馏液中挥发油含量,实现挥发油和蒸馏水的分离,实现油水界面自动化精准检测,从而保证了中药挥发油的质量,解决了挥发油难分离的技术难题,同时在油水分离器7内设置辅助油层稳定机构,可加快油水分离器7内油水的分层效率,进而提高中药生产的效率。

实施例2:

参照图1,一种中药挥发油提取装置,在实施例1的基础上,更近一步的是,提取罐1和双联过滤器2之间通过管道和第一出液阀12、外循环泵21和提取循环阀22相连,外循环泵21外接有第二出液阀23,第二出液阀23通过管道连接有盛装容器。

具体的,通过打开第一出液阀12、外循环泵21、提取循环阀22,使提取液先后经过第一出液阀12、双联过滤器2、外循环泵21、提取循环阀22回到提取罐1中,实现提取过程外循环,当提取结束时,关闭提取循环阀22,打开第二出液阀23,将提取液转移至其他盛装容器,进入下一工段。

实施例3:

参照图1,一种中药挥发油提取装置,在实施例1的基础上,更近一步的是,冷却器5上设置有第一冷却水进水阀51,冷凝器4上设置有第一冷却水回水阀41,冷凝器4和冷却器5之间设置有冷却水管道,第一冷却水进水阀51和第一冷却水回水阀41均外接有冷却水系统。

具体的,冷却水经第一冷却水进水阀51经过冷却器5冷却管道后,再进入冷凝器4,最后经第一冷却水回水阀41回到冷却水系统,对经过冷凝器4和冷却器5蒸馏的蒸气进行降温,使蒸气液化成油水混合液体。

实施例4:

参照图1,一种中药挥发油提取装置,在实施例3的基础上,更近一步的是,油水分离器7的顶部和底部分别设置有第一放空阀73和油水分离出液阀75,油水分离器7上还设置有液位传感器74、第二冷却水进水阀71和第二冷却水回水阀72,第二冷却水进水阀71和第二冷却水回水阀72均与冷却水系统相连,油水分离出液阀75下端管道上安装有在线折光仪76,油水分离出液阀75通过三通接管分别连接有蒸馏水出液阀77和收油阀78,油水分离出液阀75通过管道和蒸馏水出液阀77与提取罐1相连,油水分离出液阀75通过收油阀78和管道与收油罐8相连,且收油罐8上安装有第二放空阀81。

具体的,油水混合物在油水分离器7中静置,进一步进行分离,由于挥发油的密度比水轻,在油水分离器7中,上层为挥发油、下层为水,待油水分离器7中的液位传感器74到达高液位报警时,打开油水分离出液阀75、第一放空阀73、蒸馏水出液阀77,出液过程中,管道上的在线折光仪76实时检测流经液体的折光率,当检测到折光率大于1.37-1.40时,关闭蒸馏水出液阀77,打开收油阀78、第二放空阀81,收集挥发油,待油水分离器7中的液位传感器74到达低液位报警时,关闭油水分离出液阀75、收油阀78、第一放空阀73。

实施例5:

参照图2、图3、图4、图5和图6,一种中药挥发油提取装置,在实施例4的基础上,更近一步的是,辅助油层稳定机构包括若干呈圆周均匀分布在油水分离器7底部的隔板100,隔板100与油水分离器7的内壁相抵,若干隔板100远离油水分离器7内壁的一端相交设置,相邻两个隔板100与油水分离器7的内壁之间形成辅助腔,辅助油层稳定机构还包括固设在油水分离器7上的支架110,支架110上设置有第一电机111,第一电机111的输出端穿过支架110并连接有第一齿轮112,油水分离器7上设置有与第一齿轮112啮合连接的第二齿轮121,油水分离器7的中部转动设置有与第二齿轮121相连的导管120,导管120通过管道与旋风分离器6相连,导管120的底部外接有连接软管122,连接软管122远离导管120的一端设置有引流管130。

具体的,油水混合液体从旋风分离器6进入油水分离器7时,混合液体依次从导管120、连接软管122和引流管130进入油水分离器7的底部,多个隔板100将油水分离器7的底部均分成多个相同的辅助腔,通过控制第一电机111运行,使第一电机111的输出端带动第一齿轮112与导管120外侧的第二齿轮121啮合,使第二齿轮121带动导管120转动,进而使导管120带动与之相连的引流管130转动,使引流管130底部下落的混合液体依次落在多个辅助腔内,当混合液体落在第二个辅助腔内时,第一个辅助腔内落入的混合液体处于静置状态,油水自动分层,使上层为挥发油、下层为水,液位传感器74设置在最后一个辅助腔的上侧,当最后一个辅助腔被灌满时,油水分离器7中的液位传感器74到达高液位报警,前面的多个辅助腔已基本油水分层完成,此时只需继续短时间静置,最后一个辅助腔内的油水自动分层完成,打开油水分离出液阀75、第一放空阀73、蒸馏水出液阀77,进行出液;本装置避免了进入油水分离器7内的混合液体持续不断的对油水分离器7液面上层进行砸落和冲击,导致出现严重的乳化现象,可缩短静置时间,加快油水分离器7内油水的分层效率,进而提高中药生产的效率。

实施例6:

参照图2、图3、图4、图5和图6,一种中药挥发油提取装置,在实施例5的基础上,更近一步的是,导管120的底部设置有电动伸缩杆140,电动伸缩杆140远离导管120的一端与隔板100相连,隔板100上涂覆有防水防油涂料。

具体的,从引流管130中落下的混合液体逐个将辅助腔内灌满,使辅助腔进入液体时,前一个辅助腔的混合液体自动静置分层,当全部的辅助腔灌满后,只需等待最后一个辅助腔静置一小段时间即可完成全部辅助腔内的油水分层,为避免多个辅助腔内分层的油水界面存在一定的高度差,导致多个辅助腔共同出液时油水仍处于混合状态,在全部的辅助腔完成油水分层后,通过控制电动伸缩杆140收缩,使电动伸缩杆140带动隔板100上移,此时多个辅助腔相互连通,由于辅助腔内的液体并非处于下落冲击状态,而是油水界面处轻缓混合,使得油层上侧大范围保持稳定状态,大幅减轻挥发油提取时的乳化现象,可继续等待一小段时间,实现整个油水分离器7内的油水分层,从而保证中药挥发油提取的质量和效率;且隔板100上涂覆有防水防油涂料,避免隔板100上移时外侧粘附水珠或油滴,造成油水之间交错,过度混合。

实施例7:

参照图3、图4、图5、图6、图7和图9,一种中药挥发油提取装置,在实施例6的基础上,更近一步的是,电动伸缩杆140上设置有连接架160,连接架160远离电动伸缩杆140的一端连接有丝杆170,丝杆170与连接架160周向之间设置有收卷发条150,收卷发条150套设在丝杆170上,丝杆170外侧螺纹连接有套筒171,套筒171通过连板与引流管130相连,丝杆170的顶部连接有从动齿轮172,油水分离器7上设置有与从动齿轮172啮合连接的齿轮圈180,齿轮圈180上还开设有缺乏齿牙的空缺部181。

具体的,导管120在转动时通过连接架160带动丝杆170移动,丝杆170带动从动齿轮172移动,从动齿轮172移动时与齿轮圈180啮合,使从动齿轮172移动时自转,进而使套筒171在丝杆170外侧上下移动;具体过程为:当引流管130进入一个辅助腔时,引流管130初始时处于辅助腔的下侧,随着导管120的转动,引流管130在辅助腔内同步转动,辅助腔内的液面高度不断上升,并在此过程中,从动齿轮172与齿轮圈180啮合,使丝杆170转动,套筒171带动引流管130上移,使引流管130的底部与混合液体液面始终保持较小的固定距离,避免引流管130与混合体液液面之间距离过大,使下落的液体对混合液体造成较大冲击,且避免随着引流管130落在辅助腔内的混合液体过多,导致混合液体没过引流管130底部,出现引流管130处下落的液体对水层或油层冲击,造成油水分层不稳定,且当其移出该辅助腔时,引流管130此时处于隔板100上侧便于其进入下一个辅助腔,且随后从动齿轮172移动至齿轮圈180的空缺部181,从动齿轮172不再处于啮合状态,此时丝杆170在收卷发条150的作用下自动复位扭转,套筒171带动引流管130自动下移至下一个辅助腔的底侧,对此时的辅助腔内注入混合液体,前一个辅助腔处于静置状态,自动完成油水分层。

实施例8:

参照图2和图8,一种中药挥发油提取装置,在实施例7的基础上,更近一步的是,引流管130包括与连接软管122连通的直管131以及设置在直管131下部的折弯管132。

具体的,通过在引流管130的底部设置折弯管132,使从直管131处下落的油水液体在折弯管132端部受到阻力,随后顺着折弯管132落入混合液体的液面上,避免引流管130下落的混合液体或混合液滴在重力作用下自然下落,导致下落的混合液体/液滴直接对混合液体的液面进行较大的冲击,造成严重的乳化现象。

实施例9:

参照图10和图11,一种中药挥发油提取装置,在实施例1的基础上,更近一步的是,破碎组件包括转动设置在加料口14处的第一转轴191和第二转轴192,第一转轴191和第二转轴192外侧设置有相互啮合的第三齿轮1911和第四齿轮1921,第一转轴191和第二转轴192外侧均设置有破碎辊193,两个破碎辊193上的破碎齿交错分布,破碎组件还包括设置在加料口14上的第二电机190,第二电机190的输出端穿过加料口14并与第一转轴191相连。

具体的,通过控制第二电机190运行,使第二电机190的输出端带动第一转轴191转动,第一转轴191转动时第三齿轮1911与第二转轴192上的第四齿轮1921啮合,使第一转轴191和第二转轴192相对转动,进而使两个破碎辊193相对转动,对进入加料口14的中药材进行破碎,以此提高中药中有效成分的析出率,提高蒸汽中的中药挥发油的含量,达到提高中药挥发油提取率的效果。

本发明还公开了一种中药挥发油提取装置的控制方法,还包括以下步骤:

S1、设置工艺参数

在控制器9上设置提取温度、升温时间、保温时间、冷却水温度;

S2、投料

从加料口14向提取罐1中加入中药材和饮用水;

打开蒸汽调节阀11对提取罐1进行加热,加热至提取温度时,调节蒸汽调节阀11开度,保持提取温度;

打开第一冷却水进水阀51、第二冷却水进水阀71、第一冷却水回水阀41、第二冷却水回水阀72,对蒸馏的蒸汽进行冷却;

打开第一出液阀12、外循环泵21、提取循环阀22,使提取液先后经过第一出液阀12、双联过滤器2、外循环泵21、提取循环阀22回到提取罐1中,实现提取过程外循环;

S3、挥发油提取分离

1)提取过程中,挥发油和水共沸蒸汽上升到精馏塔3中,在精馏塔3中进行精馏,含油量少的组分和蒸馏水经精馏后回到提取罐1中,含油量高的组分进入冷凝器4冷凝、进入冷却器5冷却,再经旋风分离器6进行分离心分离,最终进入油水分离器7;

2)油水混合物在油水分离器7中静置,进一步进行分离,由于挥发油的密度比水轻,在油水分离器7中,上层为挥发油、下层为水;

3)待油水分离器7中的液位传感器74到达高液位报警时,打开油水分离出液阀75、第一放空阀73、蒸馏水出液阀77,出液过程中,管道上的在线折光仪76实时检测流经液体的折光率,当检测到折光率大于1.37-1.40时,关闭蒸馏水出液阀77,打开收油阀78、第二放空阀81,收集挥发油;

4)待油水分离器7中的液位传感器74到达低液位报警时,关闭油水分离出液阀75、收油阀78、第一放空阀73;

S4、结束提取环节

提取过程中,重复S3的1)-4)步骤,直至到达保温时间;

到达保温时间后,打开油水分离出液阀75、第一放空阀73、蒸馏水出液阀77,出液过程中,管道上的在线折光仪76实时检测流经液体的折光率,当检测到折光率大于1.37-1.40时,关闭蒸馏水出液阀77,打开收油阀78、第二放空阀81,收集挥发油,将油水分离器7排空后,关闭油水分离出液阀75、第一放空阀73、收油阀78;

关闭蒸汽调节阀11、第一冷却水进水阀51、第二冷却水进水阀71、第一冷却水回水阀41、第二冷却水回水阀72、提取循环阀22,打开第二出液阀23,将提取液转移至其他容器,进入下一工段。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种中药自动化提取分离装置及提取分离方法及其应用

- 一种中药提取过程挥发油定量检测与控制方法

- 一种中药提取过程挥发油定量检测与控制方法