一种快速脱除粕中溶剂的方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及食用油脂加工技术领域,具体地讲,是涉及一种快速脱除粕中溶剂的方法。

背景技术

湿粕是制油物料在浸出车间提油后的产出品,由于其中还含有溶剂,需要进行脱溶处理来降低粕中溶剂的含量,既可以获得品质较好的粕产品,又可以回收溶剂再利用。传统的湿粕脱溶方法是自然重力淋干,即是将湿粕放置于格栅装置上,利用较长时间的放置使溶剂自动脱离并收集,脱溶后的粕料由推料板推移至出料口,实现装置的重复使用。传统方法和装置构造存在的主要问题是:装置淋干段需要很长,占用空间,并且淋干效果不够理想,在粕料出料时,其中含溶剂量会依然达到30-50%不等,这种程度的粕料在后续还需要大量蒸汽烘干,方可达到最终粕产品需要的技术指标,如此导致了后端烘干处理中能耗增加,不够节能环保,而且还会对产品的理化指标产生一定影响。因此亟需改进。

发明内容

针对上述现有技术存在的问题,本发明提供一种快速脱除粕中溶剂的方法。

为了实现上述目的,本发明采用的技术方案如下:

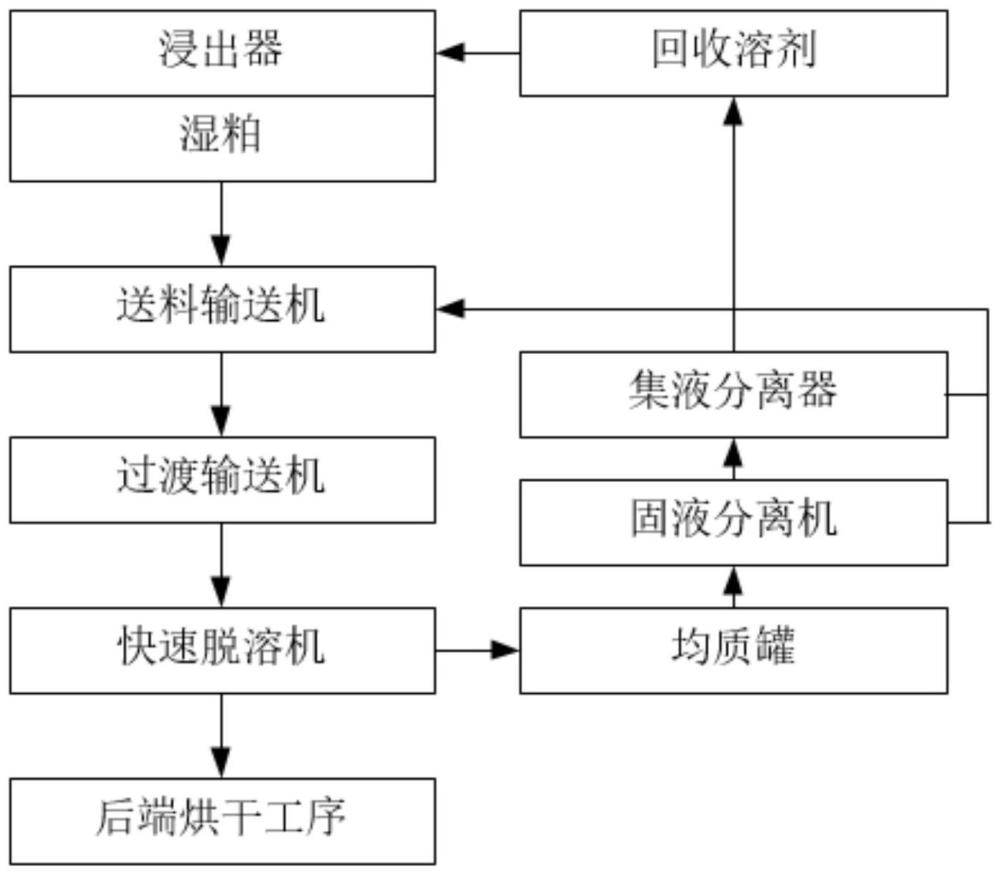

一种快速脱除粕中溶剂的方法,采用的设备包括通过管线依次连通的送料输送机、过渡输送机、快速脱溶机、均质罐、工艺泵、固液分离机和集液分离器,其中固液分离机和集液分离器还与送料输送机连通;所述方法包括以下步骤:

S1、送料输送机接收前端工序浸出器的湿粕来料,并输送到过渡输送机中;

S2、过渡输送机将湿粕均匀输送到快速脱溶机中;

S3、快速脱溶机通过带压力反馈和温度反馈的螺旋挤压方式对湿粕进行脱溶处理,脱溶后的粕料进入后端工序烘干处理,并对脱溶获得的含杂质溶剂进行回收复用处理;

S4、利用均质罐将脱溶获得的含杂质溶剂进行均质处理,使杂质均匀分散在溶剂中;

S5、采用工艺泵将均质后的含杂质溶剂送入固液分离机中进行初分离,然后采用集液分离器对初分离后的液体部分进行细分离,将获得的干净溶剂返回至前端工序浸出器复用,同时将固液分离机和集液分离器分离出的杂质部分定时排到送料输送机中达到物料完全利用。

具体地,所述送料输送机采用直线通道式输送机,其进料口与前置工序的浸出器出口对接,其通道上设置有分别对接的固液分离机和集液分离器的回料口,用于回收固液分离机和集液分离器排出的杂质粕料。

具体地,所述过渡输送机采用螺旋送料机,其入口通过管线与送料输送机出口连通,其出口通过管线与快速脱溶机入口连通。

具体地,所述均质罐采用固液混合均质器,其出口通过液体管线与固液分离机连通,通过搅拌动力将脱溶获得的含杂质溶剂中的粕料杂质均匀分散到溶剂液体中,以便于输送避免杂质在管线中沉积。

具体地,所述固液分离机采用离心式分离机,分离出的溶剂液体由其出液口通过液体管线输入至集液分离器,分离剩余的含有粗粕料杂质的液体由其固体出口通过回收管线输入至送料输送机的一个回料口回收。

具体地,所述集液分离器采用过滤式分离器,分离出的干净溶剂由其出液口通过液体管线输入至浸出器重新利用,分离剩余的细粕料杂质由其固体出口通过回收管线输入至送料输送机的另一个回料口回收。

具体地,所述快速脱溶机包括机架、箱壳、脱溶筒、变距螺旋挤压器、集液槽、驱动电机、出料封闭机构和控制系统,所述箱壳通过机架平稳安置,所述脱溶筒通过内撑架以横轴心方式固定安置于箱壳内,其一端上部设有穿过箱壳并用于接收湿粕的进料口,另一端下部设有穿过箱壳并用于排出脱溶后的粕料的出料口,所述脱溶筒的侧壁上密集开设脱溶孔,所述集液槽安置于箱壳内并与脱溶筒上开设脱溶孔的位置完全对接,集液槽下部设有溶剂回收口,通过液体管线与均质罐连通,所述变距螺旋挤压器同轴心安置于脱溶筒内,且边缘与脱溶筒内壁匹配,其两端分别与脱溶筒和箱壳通过密封轴承转动连接并稳定支撑,使从进料口进入的湿粕被螺旋挤压进行溶剂脱除,所述驱动电机通过减速机和联轴器为变距螺旋挤压器提供旋转动力,所述脱溶筒的出料口一端设有压力传感器,所述控制系统通过压力传感器检测到的压力信号控制变距螺旋挤压器的转速和出料封闭机构对出料口的开闭。

具体地,所述脱溶筒包括相互衔接的直筒部和锥筒部,所述进料口位于直筒部的首端,所述出料口位于锥筒部的末端;所述变距螺旋挤压器包括受脱溶筒支撑并与驱动机构传动连接的旋转轴,以及呈螺旋状绕旋转轴布置的挤压翼板,其中螺旋状的挤压翼板的每圈间距由进料口至出料口方向逐渐减小,挤压翼板的边缘与直筒部和锥筒部的内壁匹配。

具体地,所述出料封闭机构包括与脱溶筒上的出料口大小匹配且一侧与出料口边缘的脱溶筒外壁铰接的封闭门体,设置于封闭门体另一侧并与出料口卡接锁闭的电磁锁,以及一端连接于箱壳内且另一端与封闭门体外侧铰接的电动推拉杆,其中电磁锁与电动推拉杆均与控制系统电连接。

具体地,所述箱壳内设有利用废热气加热的控温装置,该控温装置包括设置于脱溶筒的进料口一端的用于外接废热气源的加热控制器,设置于箱壳的横向两侧内壁上并与加热控制器连通的加热管,以及设置于箱壳内检测脱溶筒壁温度的温度传感器,其中,温度传感器和加热控制器均与控制系统电连接。

与现有技术相比,本发明具有以下有益效果:

(1)本发明对传统湿粕脱溶工艺系统进行改进,采用自动化设备对浸出器产生的湿粕进行脱溶处理,提高了湿粕脱溶效率和脱溶效果,减少后端进一步对粕料进行烘干处理的工序和能耗,并提升了粕料产品的理化指标,而且采用分离设备充分回收溶剂,节省了脱溶物料资源。本发明设计巧妙,使用方便效率高,获得的产品品质好,适于在湿粕脱溶中应用。

(2)本发明通过过渡输送机将湿粕均匀输入快速脱溶机进行高效率的溶剂脱出处理,提高了湿粕脱溶过程的稳定性,保证了整个工艺过程的可靠性和连续性运转。

(3)本发明考虑到脱溶机与分离装置之间的管线距离,采用均质罐对脱溶回收的含杂质溶剂进行均质处理,避免了杂质在回收阶段的传输过程中沉积而影响溶剂回收效率和性能。

(4)本发明对溶剂回收的分离装置采用两段式分离结构设计,先通过固液分离机分离出粗粕料杂质,再通过集液分离器分离出细粕料杂质,提高了回收溶剂的洁净度,保证了回收溶剂的品质,有效地实现了资源回用,并且将分离出的杂质再返回到输送的湿粕物料中再次充分利用,达到了物料完全利用的效果,符合节能减排的技术要求。

(5)本发明采用新设计的快速脱溶机,通过设置变距螺旋挤压器和脱溶筒配合实现对湿粕物料的挤压,利用物理作用使溶剂大部分脱出,同时通过控制变距螺旋挤压器的转速适配脱溶筒内末端压力,有效地提高了溶剂脱除效果。

(6)本发明的快速脱溶机采用的变距螺旋挤压器,将挤压翼板的螺旋间距逐渐减小设计,提高了螺旋挤压的推力效果,促进溶剂脱除。并配合脱溶筒的直锥两段式结构设计,可以使脱溶筒的锥筒部内部压力增大,进一步提高溶剂脱除效果,同时结合压力传感器的数据传感设置,使锥形螺旋挤压既可以达到良好的挤压脱溶效果,又避免了过度挤压造成脱溶筒末端容易损坏的问题,提高了运行安全性和稳定性。

(7)本发明的快速脱溶机对出料口进行可开合的封闭式结构设计,既保证了设备运行时的挤压脱溶效果,又可在末端压力过大时通过打开出料口释放挤压力,也便于末端出料,大大提高了脱溶运行过程的效果和效率。

(8)本发明的快速脱溶机通过设置控温装置,巧妙利用废热气对脱溶物料进行适当加热,不仅废物充分利用,而且利用适当温度促进湿粕中的结晶态溶剂析出,进一步提高了溶剂脱除效果。

附图说明

图1为本发明-实施例的流程示意图。

图2为本发明-实施例的系统框架示意图。

图3为本发明-实施例中快速脱溶机的外部结构示意图。

图4为本发明-实施例中快速脱溶机的内部结构示意图。

图5为本发明-实施例中出料封闭机构部分的结构示意图。

图6为本发明-实施例中加热管设置的截面结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。

实施例

如图1和图2所示,该快速脱除粕中溶剂的方法,采用的设备包括通过管线依次连通的送料输送机1、过渡输送机2、快速脱溶机3、均质罐4、工艺泵5、固液分离机6和集液分离器7,并配套设置管线、阀门、仪表和电气PLC控制系统,由此构成一套对浸出器产出的湿粕进行脱溶处理的自动化系统。其中各部件装置均可选用市面上已有的设备装置进行系统组配,保证系统的成功实施,其中快速脱溶机采用新设计的结构实现,详见后续具体介绍。例如:送料输送机选用直线通道式输送机,过渡输送机选用螺旋送料机,均质罐选用固液混合均质器,固液分离机选用离心分离机,集液分离器选用过滤式分离器;采用的电气PLC控制系统也是基于常规PLC控制器设置符合本发明工艺过程的控制指令实现。

该方法通过以下步骤实现:

S1、送料输送机接收前端工序浸出器的湿粕来料,并输送到过渡输送机中;

S2、过渡输送机将湿粕均匀输送到快速脱溶机中;

S3、快速脱溶机通过带压力反馈和温度反馈的螺旋挤压方式对湿粕进行脱溶处理,脱溶后的粕料进入后端工序烘干处理,并对脱溶获得的含杂质溶剂进行回收复用处理;

S4、利用均质罐将脱溶获得的含杂质溶剂进行均质处理,使杂质均匀分散在溶剂中;

S5、采用工艺泵将均质后的含杂质溶剂送入固液分离机中进行初分离,然后采用集液分离器对初分离后的液体部分进行细分离,将获得的干净溶剂返回至前端工序浸出器复用,同时将固液分离机和集液分离器分离出的杂质部分定时排到送料输送机中达到物料完全利用。

对于上述设备系统和方法具体构造和实现过程如下:

送料输送机的进料口11接收前端工序浸出器的湿粕来料,同时送料输送机通道上设置有回料口12来连接固液分离机和集液分离器进行粕料杂质回收利用,送料输送机出口13通过管线与过渡输送机入口14连通,通过直线式输送将湿粕及回收杂质集中输送至过渡输送机。过渡输送机出口15通过管线与快速脱溶机入口16连通,利用螺旋输送方式将湿粕均匀输入至快速脱溶机。快速脱溶机排固口为出粕口17,产出经脱溶处理后的粕料,该粕料根据最终粕产品的指标要求进一步烘干处理,快速脱溶机溶剂回收口18通过液体管线连通均质罐入口20,该液体管线上设置第一排液阀19,用于对快速脱溶机定时排液的控制,此时快速脱溶机脱出的溶剂中还含有一定量的粕料杂质,若需回收溶剂还需对该脱出溶剂进行除杂处理。由于脱溶系统的实际实施布局中快速脱溶机与浸出器回收管线及送料输送机之间存在一定长度的实际距离,直接排液容易因杂质沉积引起管线和泵堵塞,因此配置均质罐4对含有杂质的脱出溶剂进行固液均匀混合处理,均质罐出口21通过液体管线与工艺泵5连通,并通过工艺泵的泵力将均质后的脱出溶剂送至固液分离机入口22。固液分离机出液口23通过液体管线与集液分离器入口26连通,固液分离机排固口24通过回收管线与送料输送机的一个回料口12连通,该回收管线上设有第一回料阀25,用于控制定时回料,固液分离机对均质溶剂进行初分离,较大的粕料杂质被阻留并随小部分剩余溶剂进入回收管线,分离出的大部分溶剂及无法分离的细小杂质进入集液分离器。集液分离器7对进入溶剂和细小杂质进行细分离,将细小杂质过滤后的干净溶剂通过集液分离器出液口27返回至前端工序浸出器重新利用,该出液口的液体管线上设有第二排液阀28,用于控制溶剂返液量,过滤出的细小杂质定时通过集液分离器排固口29排出并通过回收管线进入送料输送机的另一个回料口12,该回收管线上设有第二回料阀30,用于控制定时回料。

对于新设计的快速脱溶机3的具体构造,如图3至图6所示,主要包括机架101、箱壳102、脱溶筒103、变距螺旋挤压器、集液槽104、驱动机构、压力传感器105、出料封闭机构115、控温装置120和控制系统,其中控制系统可采用常规的PLC控制系统,结合本发明阐述的控制过程即可编码实现。

其中所述箱壳通过机架平稳安置,箱壳根据设备需求设置为筒形或矩形均可。所述脱溶筒通过内撑架106以横轴心方式固定安置于箱壳内,其一端上部设有穿过箱壳并用于接收湿粕的进料口16,另一端下部设有穿过箱壳并用于排出脱溶后的粕料的出粕口17,所述脱溶筒的侧壁上密集开设脱溶孔。在某具体的实施例中,脱溶筒可以配置为直筒形式,也可以配置为锥筒形式,本实施例中采用直筒加锥筒的形式,即脱溶筒包括相互衔接的直筒部和锥筒部,所述进料口位于直筒部的首端,所述出料口位于锥筒部的末端,其中脱溶孔也主要开设于直筒部分的侧壁上,可部分开设于锥筒部的下侧。所述集液槽104安置于箱壳内并与脱溶筒上开设脱溶孔的位置完全对接,集液槽呈倒锥形状,其上部与脱溶筒外壁下部连接并覆盖脱溶孔所在区域,下部设有溶剂回收口18。所述变距螺旋挤压器同轴心安置于脱溶筒内,具体包括两端分别与脱溶筒和箱壳通过密封轴承转动连接并稳定支撑的与驱动机构传动连接的旋转轴108,以及呈螺旋状绕旋转轴布置的挤压翼板109,其中螺旋状的挤压翼板的每圈间距由进料口至出料口方向逐渐减小,挤压翼板的边缘与脱溶筒内壁匹配,当脱溶筒配置有直筒部或/和锥筒部时,挤压翼板的边缘与直筒部或/和锥筒部的内壁均匹配。所述驱动机构包括提供旋转动力的驱动电机110,与驱动电机输出轴传动连接的减速机111,以及设置于减速机输出轴上与旋转轴对接的联轴器112,由此为变距螺旋挤压器提供旋转动力。所述压力传感器105设置于脱溶筒出料口的一端内壁上,用于检测脱溶筒内物料挤压产生的末端压力,并且通过该末端压力的检测数据,还可以通过控制系统反馈控制驱动电机的转速和出料封闭机构对出料口的开闭,实现增压或泄压效果,起到促进湿粕脱溶和运行安全保护的效果,例如当脱溶筒末端压力较低时,可以控制驱动电机提高转速,使变距螺旋挤压器更快地湿粕物料螺旋输送并进行挤压,当压力达到某一较大的设定值时,可以控制驱动电机降低转速,使变距螺旋挤压器缓慢选择挤压物料,以便更好地将溶剂脱出,而当压力检测值达到某一更大的设定值时,表示挤压物料达到设备允许的最高限制,此时再挤压也起不到更好的脱溶效果或可能对设备造成损坏,则可以控制驱动电机停止转动并且控制出料封闭机构打开出料口进行末端排料泄压。

具体地,所述出料封闭机构115包括与脱溶筒上的出料口大小匹配且一侧与出料口边缘的脱溶筒外壁铰接的封闭门体116,设置于封闭门体另一侧并与出料口卡接锁闭的电磁锁117,以及一端连接于箱壳内且另一端与封闭门体外侧铰接的电动推拉杆118,其中电磁锁与电动推拉杆均与控制系统电连接。当脱溶筒末端达到一定压力或需要排料时,控制电磁锁打开和电动推拉杆拉动封闭门体打开进行排料,排料完成后由电动推拉杆将封闭门体推回出料口处封闭并锁定电磁锁,保证脱溶筒内正常稳定地进行挤压脱溶。

具体地,所述控温装置120设置于箱壳内,利用外接废热气源加热,具体包括设置于脱溶筒的进料口一端的用于外接废热气源的加热控制器121,设置于箱壳的横向两侧内壁上并与加热控制器连通的加热管122,以及设置于箱壳内检测脱溶筒壁温度的温度传感器123,其中,温度传感器和加热控制器均与控制系统电连接。并且,所述加热管覆盖脱溶筒轴向一般不超过一半的范围,主要是对进料部分的物料进行控温加热,进料前段的物料温度容易受到进料及环境影响出现不稳定的情况,通过进料前段的物料加热,保持温度在50-55℃范围,而当物料在脱溶筒后段进行螺旋挤压后,前段加热的温度基本可以余留保持,无需额外加热,这样亦可减少设备上的热管配置长度,更容易对整个加热温度的控制。

通过上述过程可以实现高效率、高效果的湿粕脱溶处理,并且可以实现粕料、溶剂等物料的完全利用,只在出粕口排出处理后的粕料,通过实际使用验证,可将湿粕中溶剂含量降低至15-20%,当排出粕料根据最终粕产品的实际指标需求进一步烘干处理时可有效降低后端烘干机能耗,经测算相比常规烘干处理过程可以实现节能15%以上,符合节能环保要求。

上述实施例仅为本发明的优选实施例,并非对本发明保护范围的限制,但凡采用本发明的设计原理,以及在此基础上进行非创造性劳动而做出的变化,均应属于本发明的保护范围之内。

- 一种天然气脱水用醇类溶剂中汞的脱除装置、方法及应用

- 一种快速溶剂萃取与净化同步测定土壤中苯并芘的方法

- 一种高效脱除花生粕中四种黄曲霉毒素的生物脱除方法

- 一种利用加速溶剂萃取仪快速脱除烟草中脂类化合物的方法及其脱脂剩余率计算方法