用于加热废气后处理部件的方法和内燃机

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及一种用于加热内燃机的排气装置中的废气后处理部件、尤其是三元催化器的方法以及一种用于实施这种方法的具有排气装置的内燃机。

背景技术

鉴于排放标准的进一步加强,例如随着EU7标准的引入,尤其需要显著减少构成总排放的大部分的冷启动排放。在冷启动运行中,即紧接在内燃机启动之后,废气后处理部件通常还未充分预热以便能够转化在燃料燃烧时产生的原始排放物。这尤其导致冷启动阶段中增加的废气排放,其即使在原始排放物在冷启动阶段之后被完全转化的情况下也导致不再遵守限值。为了避免这一点,在由现有技术已知的具有废气后处理系统的内燃机中,可能需要客户限制,如禁止在内燃机启动之后立即出发或者紧接在内燃机启动之后限制功率,以便确保在所有要求的边界条件下遵守EU7的排放限值。

为了满足汽油发动机的EU6排放标准,废气后处理系统已普及,其包括一个或多个三元催化器和颗粒过滤器。三元催化器是用于内燃机的废气后处理的车辆催化器,在该催化器中,一氧化碳(CO)、氮氧化物(NOx)和未燃烧的碳氢化合物(HC)被转化为二氧化碳(CO

但由现有技术已知的废气后处理系统的缺点是,已知的发动机内部的加热措施预计不足以在所有运行条件下满足EU7排放标准的要求。即使利用发动机外部的加热器件也存在较短的时间段,在该时间段内,废气后处理部件尚未达到其起燃温度并且原始排放物未经转化地被排放到环境中。此外,发动机外部的加热器件导致废气后处理系统的价格大幅增加。

由专利文献DE 35 06 107 A1已知一种用于内燃机的废气后处理的方法,该内燃机的废气在离开内燃机的燃烧室之后被输入废气催化器中。在此将内燃机排气门的开始打开朝“提前”的方向调整,以便增加向较冷的废气催化器中的热量输入。

专利文献DE 102 02 437A1描述了用于控制内燃机的方法和装置以及计算机程序。在计算发动机控制的实际量和/或调节量的范围内使用转矩模型。在此,对在标准条件下确定的基础值进行修正。此外,为了进一步改善模型的准确性,至少根据表征燃烧重心的量和表征出口侧的换气阀的打开时间点的量来确定用于将化学能转化为机械能的效率,用该效率修正最佳转矩值。

专利文献DE 10 2017 208 857 A1公开了一种用于运行具有至少一个燃烧室的内燃机的方法,其中,燃烧室配有用于将新鲜气体受控制地引入燃烧室中的进气门、用于将废气受控制地从燃烧室排出的排气门、用于将燃料直接引入燃烧室中的喷射器和用于点燃燃烧室中的燃料-新鲜气体混合物的点火装置。进气门和排气门可以由气门机构操纵,该气门机构设计为,使得至少针对排气门可以对气门操纵进行调整。燃料-新鲜气体混合物的点火通过点火装置在每个工作循环的定义的点火角处启动。设有第一运行状态和第二运行状态,其中,在第一运行状态中,一方面,在工作循环的排气冲程期间,由于相对较短的开启时长,排气门与第二运行状态相比相对早地关闭,和/或在排气冲程之后的进气冲程期间,排气门第二次打开,并且另一方面,与第二运行状态相比,点火角设定为相对较迟。

由专利文献DE 691 14 490T2已知一种用于内燃机的控制设备,该控制设备还包含用于通过控制进气门的开启时长来改变内燃机的发动机功率的装置。该控制设备既可以在化油器式发动机、喷射式发动机中又可以在涡轮增压发动机中用于优化排放控制。可行的是,唯一的控制设备用于各种不同的发动机应用,或者具有各种不同的控制设备的控制单元用于各种不同的应用。

专利文献DE 11 2014 000 495 T5描述了一种用于加热内燃机的排气装置中的催化器的方法。当催化器处于非激活状态时,与在相同的发动机运行状态下催化转化器处于激活状态的情况相比,进气空气量增大并且将点火时间点延迟调整到压缩冲程的上止点之后。点火时间点如此设定,使得该延迟调整根据内燃机的负荷要求实现。排气门的气门开启开始时间点如此设定,使得当外部负荷低于预设的参考负荷时,在气缸内部压力达到最大值之前,排气门按照在上述点火时间点点燃的空气/燃料混合物的燃烧在随后的工作冲程中开始打开(或者说开启),其中,气缸内部压力基于如下假设,即,排气门保持在气门的关闭状态下。

由专利文献US 9 810 167 B2已知一种用于加热内燃机的排气装置中的催化器的方法。当催化器处于非激活状态时,与催化器在相同的发动机运行条件下的激活状态相比,进气空气量增加,并且点火时间点被延迟到压缩冲程的上止点之后。点火时间点如此设定,使得当引起内燃机旋转阻力的外部负荷变小时,点火时间点自上止点起的延迟量变大。内燃机排气门的气门开启开始时间点如此设定,使得当外部负荷低于给定的参考负荷时,气门在气缸内部压力达到峰值之前开始打开。

发明内容

本发明所要解决的技术问题是加速对内燃机排气装置中的催化器的加热,从而确保尤其在内燃机冷启动之后的更有效率的废气后处理。

该技术问题通过一种用于加热内燃机的排气装置中的废气后处理部件的方法解决。该内燃机具有至少一个燃烧室、优选三个或四个燃烧室。每个燃烧室由可移动的活塞限定边界并且具有至少一个进气口和至少一个排气口,所述进气口与内燃机的进气管段(Ansaugtrakt,或者说进气系统)相连并且能够由进气门关闭,所述排气口与排气装置相连并且能够由排气门关闭。在每个燃烧室处布置有用于将燃料喷入燃烧室中的燃料喷射器以及火花塞,该火花塞设置用于点燃燃烧室中的可燃的燃料-空气混合物。所述内燃机包括能够实现排气门的开启时间的移动和/或改变的气门升程曲线转换机构。所述方法包括以下步骤:

-将新鲜空气吸入燃烧室中,

-将燃料喷入燃烧室中,

-当活塞位于点火上止点之后的10°KW(Kurbelwelle,曲轴,°KW为曲轴转角或者说曲轴角度)至点火上止点之后的30°KW的范围内时,点燃燃烧室中的可燃的燃料-空气混合物,并且

-当活塞位于点火上止点之后的55°KW至95°KW的范围内、优选70°KW至80°KW的范围内时,打开排气门。

与之相关地,气门升程曲线转换机构理解为能够实现对内燃机的排气门的开启时间的调整的装置。这尤其可以是具有两个不同的升程轮廓的可接入(schaltbar)的凸轮或者是凸轮轴调节器,该凸轮轴调节器调整凸轮轴相对于曲轴的位置并且因此将排气门的开启区间朝“提前”的方向或者朝“延迟”的方向调整。所述方法能够实现在内燃机冷启动之后明显加速地加热废气后处理部件、尤其催化器。因此可以明显减少在内燃机的冷启动阶段中的排放,从而也可以运行可靠地满足特别严格的排放标准、如计划的EU7标准。

通过在说明书中所列的特征可实现根据本发明的用于加热催化器的方法的有利的扩展设计和改进。

在本发明的优选设计方案中规定,所述内燃机的排气凸轮轴具有可接入的凸轮外形(Nockenkontur,或者说凸轮轮廓)、尤其可接入的凸轮,其中,所述可接入的凸轮外形的第一接入位置设置用于实施所描述的用于加速地加热废气后处理部件的方法,并且所述可接入的凸轮外形的第二接入位置设置用于实现内燃机的针对消耗优化的正常运行。这能够实现在加热位置和正常运行之间的转换,在加热位置中可以特别快地加热废气后处理部件,而在正常运行中可以实现内燃机的特别有燃料效率的运行。

在此特别优选的是,与第二接入位置相比,第一接入位置导致(或者说引起)排气门的更长的开启时间。与之相关地,更长的开启时间应当理解为,与在第二接入位置中相比,排气门在第一接入位置中在更长的曲轴角范围上打开。如果在第一和第二接入位置中内燃机的转速相同,这也在时间上对应于更长的开启时间。因为如果简单地将开启时间朝“提前”的方向移动,那么在废气被推出到排气装置中之前,排气门就已经关闭,并且因此燃烧室中的燃烧后的气体会重新被压缩,所以有利的是,在转换到加热运行和相应地提前打开排气门的情况下,与正常运行相比延长开启时间。因此,与只改变排气门的开启时间的位置但不改变时长的凸轮轴调节器相比,优选的是具有两个不同的凸轮的气门升程曲线转换机构,该气门升程曲线转换机构在加热运行中实现比在正常运行中更长的开启升程。

在所述方法的有利的设计方案中规定,确定废气后处理部件的温度,并且当废气后处理部件的所确定的温度低于第一阈值温度时,启动该方法。第一阈值温度在此优选等于废气后处理部件的起燃温度。废气后处理部件的温度可以尤其通过废气后处理部件处的温度传感器或者通过内燃机的控制器中的计算模型来确定。通过确定废气后处理部件的温度能够以简单的方式方法确定在内燃机的启动过程中是否需要对废气后处理部件进行附加的加热。这是有利的,因为由此可以避免不必要的带来额外燃料消耗的加热阶段。

在所述方法的备选设计方案中规定,检测内燃机的废气温度,并且当该废气温度低于第二阈值温度时启动该方法。由于废气温度通常可以比废气后处理部件的温度更简单且更快地确定,但废气温度与向废气后处理部件的温度输入之间存在关联,因此废气温度也可以作为辅助量被确定,以便确定是否需要通过根据本发明的方法对废气后处理部件进行附加的加热。

在所述方法的另外的有利的设计方案中规定,所述内燃机设计为通过废气涡轮增压器增压的内燃机,其中,确定废气涡轮增压器的涡轮机上游的废气温度或废气涡轮增压器的涡轮机的构件温度,并且当涡轮机上游的废气温度高于第三阈值温度或者涡轮机的构件温度高于第四阈值温度时,减少加热措施。废气温度或涡轮机的构件温度可以由温度传感器或计算模型确定。通过降低加热功率可以防止超过废气涡轮增压器的关键的极限温度并且防止废气涡轮增压器出现永久性热损坏。

在本发明的另外的优选设计方案中规定,当废气后处理部件已达到定义的最低温度时,通过气门升程曲线转换机构将排气门的开启时间朝“延迟”的方向移动。当废气后处理部件达到其工作温度时,通过将开启时间朝“延迟”的方向移动可以减少燃料消耗。尤其地,将开启时间朝“延迟”的方向的移动与点火角朝“提前”的方向的调整相结合地实现,以便提高内燃机的热效率。

在所述方法的有利的设计方案中规定,所述方法在内燃机的转速为最大2500转/分钟、优选最大1250转/分钟的情况下实施,尤其在怠速转速或提升的怠速转速下实施。为了尽可能快地加热废气后处理部件,尤其在怠速下和在较低的部分负荷中需要将相应的热量引入排气装置中。

根据所述方法的优选设计方案规定,在实施所述方法时,排气门在点火上止点之后的300°KW至380°KW的角度范围内被关闭。由此可以确保,大部分废气被推出到排气装置中并且有足够的时间用于进行换气。

本发明的另一部分方面涉及一种内燃机,该内燃机具有至少一个燃烧室、优选三个或更多个燃烧室。在此,每个燃烧室由可移动的活塞限定边界。在每个燃烧室处设置有至少一个进气口和至少一个排气口,所述进气口和所述排气口将燃烧室与内燃机的进气管段或排气装置相连。每个进气口能够由进气门关闭,并且每个排气口能够由排气门关闭。在每个燃烧室处布置有用于将燃料喷入燃烧室中的燃料喷射器和用于点燃可燃的燃料-空气混合物的火花塞。所述内燃机还具有能够实现排气门的开启时间的移动和/或延长的气门升程曲线转换机构。在排气装置中布置有废气后处理部件。所述内燃机与控制器处于有效连接中,该控制器设置用于,当存储在控制器的存储器单元中的机器可读的程序代码由控制器的计算单元执行时实施根据本发明的用于加热废气后处理部件的方法。

这样的内燃机能够实现,即使没有外部加热措施、如废气燃烧器或可电加热的催化器,也可以在短时间内将废气后处理部件的温度提升到可以有效率地转化内燃机的废气流中的有害物质的温度。

在本发明的优选设计方案中,内燃机设计为通过废气涡轮增压器增压的直喷式汽油发动机。直喷式汽油发动机由于其较高的热效率当涉及快速加热废气后处理部件时是特别关键的。对于通过废气涡轮增压器增压的直喷式汽油发动机,该挑战还要被放大,因为在加热废气后处理部件之前必须还要先加热废气涡轮增压器的涡轮机。在此,尤其对于通过废气涡轮增压器增压的直喷式汽油发动机,所建议的用于加热废气后处理部件的方法特别有利于在时间受限的情况下导致热效率的强烈变差并且能够在尽可能短的时间内将相应的热量引入排气装置。

根据所述内燃机的有利的设计方案,所述火花塞设计为钩型火花塞(Hakenzündkerze)。与预燃室火花塞相比,钩型火花塞结构更简单并且制造成本也更低。但预燃室火花塞在小点火室的定义和在火焰前锋在燃烧室中的传播方面具有优势。根据本发明的方法设计为,使得可以用简单的钩型火花塞运行可靠地点燃燃烧室中的燃料-空气混合物并且确保向排气装置的尽可能大的热量输入以便加热废气后处理部件。

在有利的设计方案中,所述废气后处理部件是三元催化器或四元催化器。在直喷式汽油发动机中有害物质的转化通常由一个或多个三元催化器和设置在三元催化器之后的颗粒过滤器实现。为了遵守排放限值,需要将至少一个三元催化器尽可能迅速地加热到其起燃温度。

在此特别优选的是,所述三元催化器或四元催化器在排气装置中沿内燃机的废气流通过排气装置的流动方向作为第一减排废气后处理部件布置在靠近发动机的位置中。与之相关地,靠近发动机的位置应当理解为排气装置中的这样的位置,该位置具有从内燃机的出口直至废气后处理部件的入口的最大80cm、优选最大50cm的废气行程。

在所述内燃机的有利的实施方式中规定,所述气门升程转换机构具有可接入的凸轮,通过该可接入的凸轮,所述排气门的开启时间能够实现在气门升程转换机构的第一接入状态下较早地打开排气门以便加热废气后处理部件并且在第二接入状态下较迟地打开排气门以便实现燃烧室中的针对效率优化的燃烧。

本发明的在本申请中提到的各种不同的实施方式如果未单独地另作说明则能够有利地相互组合。

附图说明

以下在实施例中根据附图阐述本发明。在附图中:

图1示出具有排气装置的内燃机的示意图,该内燃机用于实施根据本发明的加热催化器的方法;

图2示出用于实施根据本发明的加热催化器的方法的内燃机的另一示意图;

图3示出理想的奥托循环过程;

图4示出用于实施这种循环过程的内燃机的燃烧室的简化图;

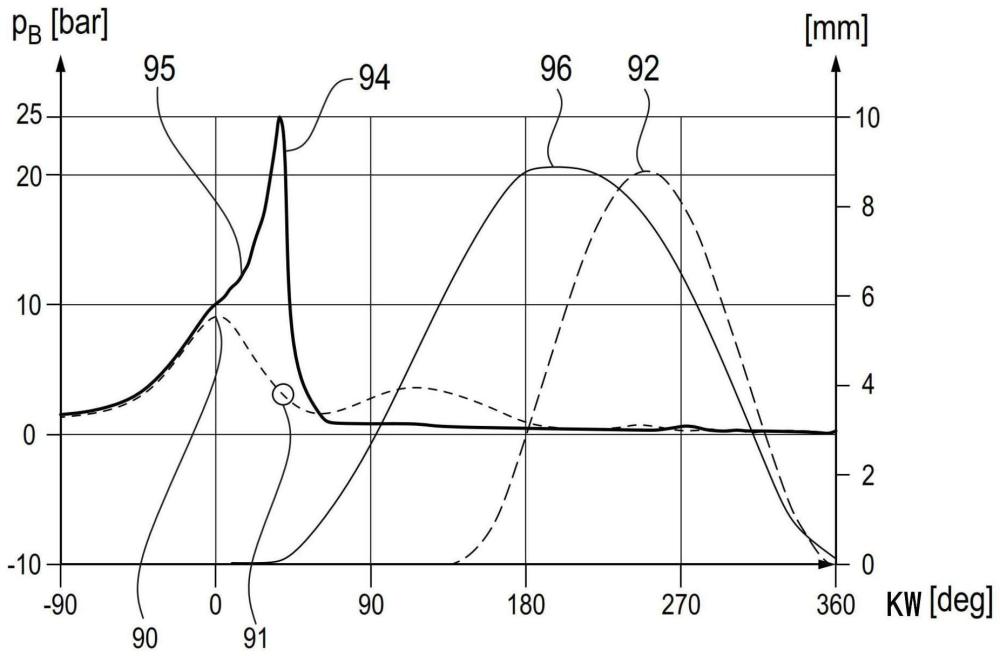

图5示出在根据本发明地实施用于加热废气后处理部件的优选方法期间燃烧室压力和排气门升程的走向;

图6示出在根据本发明的用于加热废气后处理部件的方法中和在用于加热废气后处理部件的常规方法中在排气装置中的不同位置上的温度走向。

具体实施方式

图1示出内燃机10,该内燃机具有至少一个燃烧室12、优选如图1所示具有至少三个燃烧室12。内燃机10设计为直喷式汽油发动机。为此,在每个燃烧室12处布置有用于点燃可燃的燃料-空气混合物的火花塞14、优选钩型火花塞34和用于将燃料喷入相应燃烧室12中的燃料喷射器30。每个燃烧室12通过至少一个进气口16与未示出的进气管段相连并且通过至少一个排气口18与排气装置40相连。从进气管段进入燃烧室12的流体连接可以由进气门20关闭。从燃烧室12进入排气装置40的流体连接可以由排气门22关闭。

排气装置40包括排气通道42,在该排气通道中,沿内燃机10的废气流通过排气装置40的流动方向布置有废气涡轮增压器44的涡轮机46并且在涡轮机46的下游布置有至少一个废气后处理部件48。优选如图1所示在涡轮机的下游布置有第一三元催化器50并且在第一三元催化器50的下游布置有至少一个另外的废气后处理部件52、尤其是第二三元催化器54、氧化催化器58和/或颗粒过滤器56。第二三元催化器54和颗粒过滤器56也可以组合在一个构件中地设计为所谓的四元催化器。此外,在排气装置40中可以布置有一个或多个废气传感器60,用于监测废气后处理部件48、52的功能性。优选地,在排气装置40中,第一λ传感器(或者说λ探头)64布置在第一三元催化器50的上游,并且第二λ传感器66和温度传感器62以及必要时存在的有害物质传感器68布置在第一三元催化器50的下游。

内燃机10与控制器80处于有效连接中,该控制器包括存储器单元82和计算单元84。在存储器单元82中存储有一个或多个机器可读的程序代码86,用于控制内燃机10、尤其用于控制火花塞14的点火时间点、燃料喷射器30的喷射量和喷射时间点并且用于控制气门20、22的开启时间。

图2示出内燃机10的另一示意图。进气门16的开启时间由进气凸轮轴24控制。排气门18的开启时间由排气凸轮轴26控制。在此,在排气凸轮轴26上设置有气门升程曲线转换机构38,可接入的凸轮外形28可以通过该气门升程曲线转换机构在排气门22的第一开启曲线和排气门22的第二开启曲线之间转换,该凸轮外形可以通过开关机构36激活。

图3示意性地示出理想的奥托循环过程,其提供根据本发明的方法的理论基础。图4示意性地示出内燃机10的燃烧室12连同活塞70,活塞通过连杆74与曲轴76相连,以便实施这样的循环过程。在此,燃烧室12由活塞环72密封,该活塞环密封活塞和燃烧室12的气缸壁之间的间隙并且贴靠在气缸壁上。此外在图4中示出压缩容积V

优选地,本发明涉及用于通过废气涡轮增压器44增压的直喷式四冲程汽油发动机的方法。每个冲程分别由活塞70的一个活塞行程或曲轴旋转半圈构成。在四冲程汽油发动机中,状态改变可以对应配属于工作冲程。以下参照图3对此进行描述:

第一冲程、即进气冲程包括进气或者说吸气,在进气过程中,活塞70在图4中向下移动并且燃烧室12充满新鲜空气。这在图中对应于点0和点1之间的连线。

第二冲程、即压缩或压气冲程包括对燃烧室充量的压缩,其中,活塞70在图4中向上移动。这在图中对应于点1和点2之间的等熵连线,并且等容输热q

第三冲程、即膨胀或做功冲程包括等熵膨胀,其中,活塞70由于放热的燃烧而再次向下移动。这在图中对应于点3和点4之间的连线。

第四冲程也称为排气冲程(散热),其中,活塞70再次向上移动,并且由于排气门22打开,废气在下止点向外膨胀但不继续做功(点4和点1之间的连线),并且残余废气通过活塞行程被推向外部(点1和点0之间的连线)。在该过程中,包含在废气中的热q

图5示出根据本发明的优选实施方式和根据加热催化器的常规方法的燃烧室压力和排气门升程的走向。

在此,具有附图标记90的曲线表示燃烧室压力的走向,并且附图标记92表示在由现有技术已知的常规催化器加热运行中排气门12的气门升程的走向。

此外,具有附图标记94的曲线表示在根据本发明的催化器加热运行中燃烧室压力的走向,而附图标记96指向描述在根据本发明的催化器加热运行中排气门12的气门升程走向的曲线。

在已知的用于加热汽油内燃机的催化器的方法中,汽缸之一中的气体充量的点火91在点火上止点之后相对较迟地发生,例如在点火上止点之后40°KW处发生,而燃烧室12的出口的排气门22的排气门开启也较迟地发生,例如在点火上止点之后155°KW至175°KW范围内发生。

在根据本发明的用于加热具有至少一个燃烧室12的直喷式汽油发动机10的排气装置40中的废气后处理部件48、尤其三元催化器50的方法中,燃烧室12中的气体充量的点火95在点火上止点之后的10°KW至点火上止点之后的30°KW的角度范围内发生,而排气门22的开启在点火上止点之后的55°KW至95°KW的角度范围内发生。

排气门提前打开的表现在此可以通过气门升程曲线转换机构38、尤其通过可接入的凸轮外形28实现。

备选地,在加热运行和正常运行之间的转换可以由调整范围非常宽的排气凸轮轴相位调节器和在加热运行之外也使用的凸轮外形来完成,其中,调整范围假定为至少120°KW。

优选地,排气凸轮轴26具有可接入的凸轮外形28,其中,实现加热运行的凸轮外形具有比用于正常运行的凸轮外形更大的开启范围。优选地,用于加热运行的凸轮外形具有这样的排气门升程曲线(或者说排气门提升曲线),其相对于至少1mm的气门升程具有250°至290°KW、优选大约270°KW的控制宽度。

具有可接入的凸轮外形28和250°至290°KW的控制宽度的实施方式是特别优选的,因为该实施方式能够实现排气门开启和关闭时间点的针对运行点最佳的设计。与具有较大调整范围的凸轮轴调节器的实施方式相比,可以避免与之相关的如下缺点,即,由于必然非常早的排气门关闭,这个实施方式在燃烧室12中具有较高的残余气体率,这伴随着空气流量的减少和燃烧室12中欠佳的点火条件。

根据本发明的方法使得废气焓明显提高。为了能够确保即使在如此迟的点火时间点处位于燃烧室12中的燃料-空气混合物也能可靠地点燃,与预燃室火花塞相比优选使用钩型火花塞34,因为在所描述的开启时间点和点火时间点的情况下预燃室火花塞可能不能确保燃料-空气混合物的点燃。

在图6中示出在根据本发明的加热废气后处理部件的方法和在常规的加热废气后处理部件的方法中在排气装置中的温度走向。在此,曲线100示出在根据本发明的加热废气后处理部件48的方法中在进入废气涡轮增压器44的涡轮机46之前的内燃机10的废气温度的随时间的走向。曲线102示出靠近发动机的三元催化器50的入口处的温度的随时间的走向。曲线104表示靠近发动机的三元催化器50的中心处的随时间的温度走向,并且曲线106表示靠近发动机的三元催化器50的出口处的随时间的温度走向。曲线108表示在由现有技术已知的用于加热废气后处理部件的常规的发动机内部的加热方法中在进入废气涡轮增压器44的涡轮机46之前的废气温度的随时间的走向。曲线110示出在常规的发动机内部的加热方法中靠近发动机的三元催化器50的中心处的随时间的温度走向。从曲线104和曲线110的比较可以看出,与常规的发动机内部的加热方法相比,在根据本发明的方法中三元催化器50的中心明显更快地达到第一阈值温度T

附图标记列表

10内燃机

12燃烧室

14火花塞

16进气口

18排气口

20进气门

22排气门

24进气凸轮轴

26排气凸轮轴

28可接入的凸轮

30燃料喷射器

32凸轮轴调节器

34钩型火花塞

36用于可接入的凸轮的开关机构

38气门升程曲线转换机构

40排气装置

42排气通道

44废气涡轮增压器

46涡轮机

48废气后处理部件

50三元催化器

52另外的废气后处理部件

54第二三元催化器

56颗粒过滤器

58氧化催化器

60废气传感器

62温度传感器

64第一λ传感器

66第二λ传感器

68有害物质传感器

70活塞

72活塞环

74连杆

76曲轴

80控制器

82存储器单元

84计算单元

86机器可读的程序代码

90燃烧室压力(常规)

91常规催化器加热的点火

92排气门的气门升程(常规)

94燃烧室压力(新)

95点火(新)

96气门升程(新)

100涡轮机之前的温度(新)

102三元催化器入口的温度(新)

104三元催化器中心的温度(新)

106三元催化器出口的温度(新)

108涡轮机之前的温度(常规)

110三元催化器中心的温度(常规)

- 用于净化来自内燃机的废气的方法和系统

- 用于净化来自内燃机的废气的方法和系统

- 用于净化来自内燃机的废气的方法和系统

- 用于净化来自内燃机的废气的方法和系统

- 后处理加热系统和后处理加热方法

- 用于运行废气后处理装置的方法和用于控制废气后处理装置的机构以及废气后处理装置、马达控制器和带有废气后处理装置的内燃机

- 用于运行废气后处理装置的方法和用于控制废气后处理装置的机构以及废气后处理装置和带有废气后处理装置的内燃机