一种粗纱管尾纱处理机

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及纺织技术领域,具体地说涉及一种粗纱管尾纱处理机。

背景技术

在纺织产业中,在粗纱机纺纱完成后,粗纱管上会有剩余的尾纱,为了给粗纱机提供可供循环使用的纱轴管,就需要将粗纱管上的尾纱进行清除。

而在目前的尾纱清理工作中,一般是工人对粗纱管的尾纱进行挨个手动退绕处理,若工厂每天需处理粗纱管4800余只,六个工人人均需处理近800只,按照处理一个粗纱管需要20秒计算,人均需要在处理粗纱管上花费四个小时以上的时间,费时费力,效率低下,工人劳动强度也大。

发明内容

本发明所要解决的技术问题是提供一种加快粗纱管尾纱处理的粗纱管尾纱处理机。

为了解决上述技术问题,本发明采用如下技术方案:一种粗纱管尾纱处理机,包括尾纱去除装置以及上料装置,所述尾纱去除装置包括用于驱使多个粗纱管同步沿自身轴向转动退绕尾纱的退绕机构,所述上料装置包括用于承载粗纱管的承料板以及用于将所述承料板上的粗纱管单个依次进入所述退绕机构内的限位机构。

进一步的,所述限位机构包括第一挡板、第一滑轮系统以及多个第二挡板,所述退绕机构包括多个间隔设置的立柱以及多个与多个所述立柱一一对应转动连接的辊筒;

所述承料板呈倾斜设置,所述第一挡板弹性的滑动穿设在所述承料板上,且所述第一滑轮系统的连接绳的一段与所述第一挡板相连接,多个所述第二挡板分别转动连接在多个所述立柱的顶部,且多个所述第二挡板可转动拼接呈与所述承料板的倾斜方向相反的倾斜轨道状,且靠近所述承料板的所述第二挡板的游离端与所述第一滑轮系统的连接绳的另一端相连接。

进一步的,所述上料装置还包括用于控制所述承料板上的粗纱管呈并列依次排布的间歇出料机构。

进一步的,所述间歇出料机构包括出料轮以及储存框,所述储存框包括内管、外管、料框、至少一个第三挡板以及至少一个第二滑轮系统;

所述外管连通在所述料框的底部,且所述外管可沿竖直方向往复运动,所述内管滑动设置在所述外管内,所述第三挡板通过扭簧转动设置在所述内管的底部,所述第二滑轮系统的连接绳的一端与所述外管相连接、另一端与所述第三挡板相连接,所述出料轮转动设置在所述内管的下方且位于所述承料板的进料端,且所述出料轮上还开设有多个可承载粗纱管的凹槽。

进一步的,所述间歇出料机构还包括与所述出料轮共轴转动的转动盘、多个与多个所述凹槽一一对应的设置在所述转动盘的周向上的弧形块以及一端与所述外管相连接、另一端与多个所述弧形块相抵的驱动杆,且所述驱动杆与所述弧形块相抵的一端呈半球状,且所述弧形块的最高点与相应所述凹槽的中心所在直线经过圆心。

进一步的,所述退绕机构还包括开设有风口的工作台、设置在所述工作台内且开设有多个气孔的气管以及设置在所述工作台上且吸气口与所述气管相连通的风机,且多个所述立柱间隔的设置在所述工作台相应所述风口位置处。

进一步的,所述尾纱去除装置还包括沿所述气管长度方向设置的螺纹杆以及滑动设置在在所述气管上且与所述螺纹杆螺纹连接的清扫块,且所述螺纹杆与所述工作台螺纹连接。

进一步的,所述退绕机构还包括设置在所述气管的下方的集尘箱,所述工作台上还开设有用于取出所述集尘箱的操作口,且所述工作台相应所述操作口位置处设置有开关门。

本发明的有益效果体现在:

本发明实施例粗纱管尾纱处理机设置有尾纱去除装置以及上料装置,尾纱去除装置包括退绕机构,上料装置包括承料板以及限位机构,在对粗纱管的尾纱进行清除时,只需要将粗纱管放置在承料板上,通过承料板向退绕机构内下料进行去除尾纱操作,通过机器退绕代替手工退绕,工人只需在承料板上上料即可,减少工人劳动强度的同时提高了工作效率,且通过限位机构控制承料板上的粗纱管依次下料,也避免了退绕机构上出现粗纱管的堆积,退绕效果不佳的情况。

附图说明

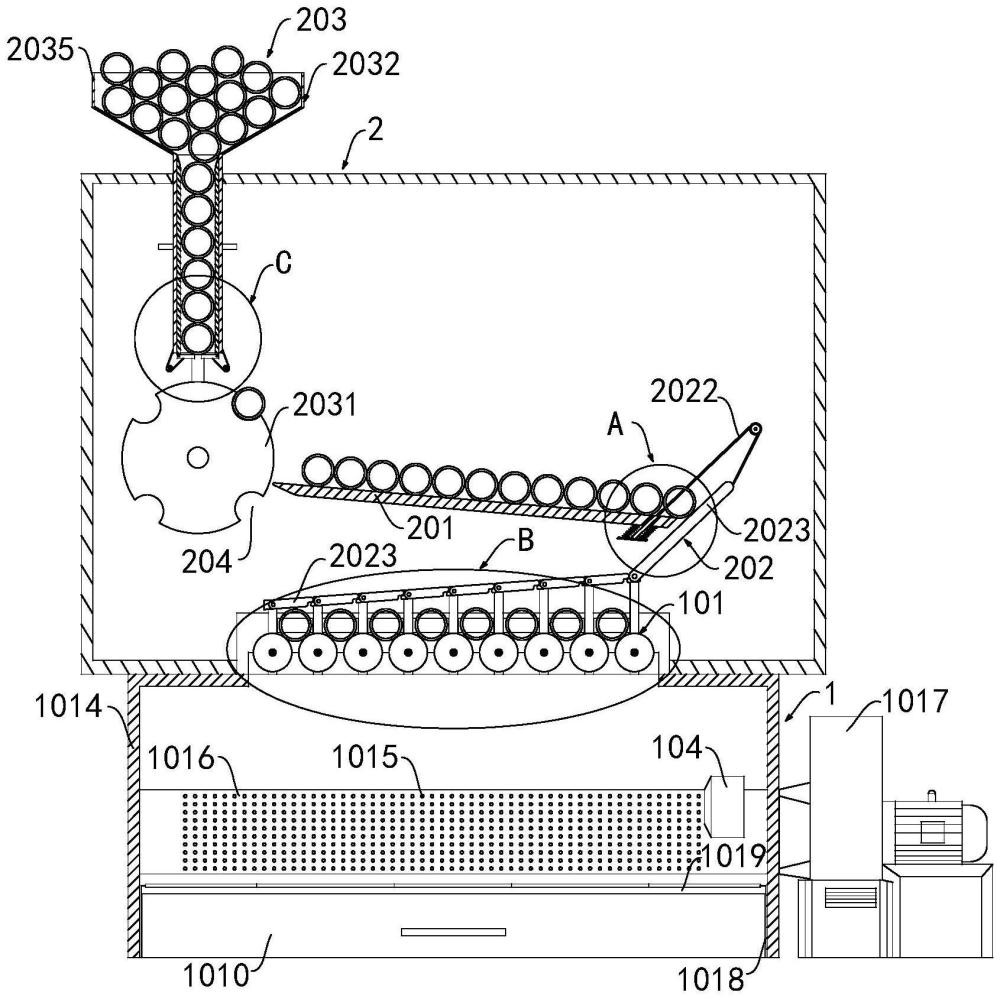

图1是本发明粗纱管尾纱处理机结构剖视图;

图2是图1的A部放大图;

图3是图1的B部放大图;

图4是图1的C部放大图;

图5是本发明间歇出料机构结构剖视图;

图6是本发明清扫块安装状态结构示意图。

附图中各部件的标记为:1、尾纱去除装置;101、退绕机构;1011、立柱;1012、辊筒;1013、风口;1014、工作台;1015、气孔;1016、气管;1017、风机;1018、操作口;1019、开关门;1010、集尘箱;102、推动机构;103、螺纹杆;104、清扫块;2、上料装置;201、承料板;202、限位机构;2021、第一挡板;2022、第一滑轮系统;2023、第二挡板;203、间歇出料机构;2031、出料轮;2032、储存框;2033、内管;2034、外管;2035、料框;2036、第三挡板;2037、第二滑轮系统;2038、转动盘;2039、弧形块;2030、驱动杆;204、凹槽;205、第一弹簧;206、第二弹簧。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后……,则该方向性指示仅用于解释在某一特定姿态如附图所示下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

参见图1,本发明实施例粗纱管尾纱处理机,包括尾纱去除装置1以及上料装置2,所述尾纱去除装置1包括用于驱使多个粗纱管同步沿自身轴向转动退绕尾纱的退绕机构101,所述上料装置2包括用于承载粗纱管的承料板201以及用于将所述承料板201上的粗纱管单个依次进入所述退绕机构101内的限位机构202。

本发明粗纱管尾纱处理机设置有尾纱去除装置1以及上料装置2,尾纱去除装置1包括退绕机构101,上料装置2包括承料板201以及限位机构202,在对粗纱管的尾纱进行清除时,只需要将粗纱管放置在承料板201上,通过承料板201向退绕机构101内下料进行去除尾纱操作,通过机器退绕代替手工退绕,工人只需在承料板201上上料即可,减少工人劳动强度的同时提高了工作效率,且通过限位机构202控制承料板201上的粗纱管依次下料,也避免了退绕机构101上出现粗纱管的堆积,退绕效果不佳的情况。

参见图1至图3,所述限位机构202包括第一挡板2021、第一滑轮系统2022以及多个第二挡板2023,所述退绕机构101包括多个间隔设置的立柱1011以及多个与多个所述立柱1011一一对应转动连接的辊筒1012;

所述承料板201呈倾斜设置,所述第一挡板2021弹性的滑动穿设在所述承料板201上,且所述第一滑轮系统2022的连接绳的一段与所述第一挡板2021相连接,多个所述第二挡板2023分别转动连接在多个所述立柱1011的顶部,且多个所述第二挡板2023可转动拼接呈与所述承料板201的倾斜方向相反的倾斜轨道状,且靠近所述承料板201的所述第二挡板2023的游离端与所述第一滑轮系统2022的连接绳的另一端相连接。

在本实施例中,多个第二挡板2023(除与第一滑轮系统2022连接的第二挡板2023)在粗纱管处于退绕机构101上进行尾纱去除操作时转动拼接呈倾斜轨道状,与第一滑轮系统2022连接的第二挡板2023抵在承料板201的出料端,第一挡板2021的顶端没入承料板201内,具体运行步骤如下:

当其中一个粗纱管尾纱去除完成并脱离辊筒1012后,相应位置处的第二挡板2023转动打开,与第一滑轮系统2022连接的第二挡板2023转动至不遮挡承料板201上粗纱管下料状,且在该第二挡板2023转动时,通过第一滑轮系统2022带动第一挡板2021穿出承料板201,遮挡后续粗纱管下料,实现与第一滑轮系统2022连接的第二挡板2023转动一次仅实现一个粗纱管的下料操作,且下料的粗纱管沿第二挡板2023的轨迹滚动最后落入两个立柱1011间、两个辊筒1012顶部,实现尾纱退绕操作;

且在本实施例中,第二挡板2023以及辊筒1012的转动通过电机驱动,且多个辊筒1012为同步同向转动;且第一挡板2021的弹性的滑动穿设通过第二弹簧206实现,第二弹簧206设置在承料板201的底部,且第二弹簧206的两端分别与第一挡板2021以及承料板201相连接;且第一滑轮系统2022为现有技术中的一个滑轮一个连接绳结构,具体连接方式可参考图1。

参见图1,所述上料装置2还包括用于控制所述承料板201上的粗纱管呈并列依次排布的间歇出料机构203。这样设计,通过间歇出料机构203,对粗纱管进行定时定量投送,避免粗纱管在承料板201上堆积,使得限位机构202无法实现单个依次下料。

参见图1、图4和图5,所述间歇出料机构203包括出料轮2031以及储存框2032,所述储存框2032包括内管2033、外管2034、料框2035、至少一个第三挡板2036以及至少一个第二滑轮系统2037;

所述外管2034连通在所述料框2035的底部,且所述外管2034可沿竖直方向往复运动,所述内管2033滑动设置在所述外管2034内,所述第三挡板2036通过扭簧转动设置在所述内管2033的底部,所述第二滑轮系统2037的连接绳的一端与所述外管2034相连接、另一端与所述第三挡板2036相连接,所述出料轮2031转动设置在所述内管2033的下方且位于所述承料板201的进料端,且所述出料轮2031上还开设有多个可承载粗纱管的凹槽204。

在本实施例中,粗纱管水平堆积在料框2035内,内管2033的宽度仅仅适用于单个粗纱管水平放置,且内管2033固定不动,第三挡板2036一般状态呈水平封堵内管2033状,具体运行步骤如下:

储存框2032进行出料时,料框2035以及外管2034沿竖直方向向上运动,通过第二滑轮系统2037带动第三挡板2036打开,此时出料轮2031的凹槽204位于内管2033正下方,实现粗纱管掉落至凹槽204出料,一个粗纱管实现出料后通过料框2035以及外管2034沿竖直方向向下运动以及扭簧的作用,第三挡板2036恢复,将其他粗纱管重新送入内管2033内,实现一次掉落一个粗纱管,此过程中出料轮2031转动,将承载的粗纱管运输至承料板201上而后也同时进行下一次储存框2032的出料;

在本实施例中,料框2035呈漏斗状,料框2035以及外管2034沿竖直方向的运动不仅可以实现第三挡板2036的打开关闭操作,同时可将料框2035内的粗纱管抖动,有助于料框2035内粗纱管掉落至内管2033内,且内管2033的外壁与外管2034的外壁密封滑动;且料框2035以及外管2034沿竖直方向的运动可通过直线驱动器驱动的;且第二滑轮系统2037为现有技术中的一个滑轮一个连接绳结构,具体连接方式可参考图4;且为确保将其他粗纱管重新送入内管2033内,可将第二滑轮系统2037以及第三挡板2036设置呈两个且关于内管2033对称。

参见图5,所述间歇出料机构203还包括与所述出料轮2031共轴转动的转动盘2038、多个与多个所述凹槽204一一对应的设置在所述转动盘2038的周向上的弧形块2039以及一端与所述外管2034相连接、另一端与多个所述弧形块2039相抵的驱动杆2030,且所述驱动杆2030与所述弧形块2039相抵的一端呈半球状,且所述弧形块2039的最高点与相应所述凹槽204的中心所在直线经过圆心。这样设计,在出料轮2031进行转动时,由于驱动杆2030与外管2034连接且与弧形块2039相抵,通过弧形块2039的曲线特点,可实现外管2034的向上以及向下运动效果,可同时实现出料轮2031接料下料,结构巧妙,且在本实施例中,间歇出料机构203还包括第一弹簧205,第一弹簧205绕设在驱动杆2030上,且第一弹簧205的一端与外管2034相连接、另一端固定在一定点上,可辅助外管2034的向上向下运动。

参见图3,所述尾纱去除装置1还包括多个分别设置在两个所述立柱1011间的用于将粗纱管推离所述辊筒1012的推动机构102。这样设计,使得尾纱去除后的粗纱管可及时被处理,提高处理效率,且在本实施例中,设置的推动机构102可通过连接有推板的电动推杆,实现将粗纱管从两个立柱1011间推出的操作,为避免粗纱管掉落损坏,可在每两个立柱1011间设置供粗纱管滑落的滑轨,并在滑轨出口设置收集箱。

参见图1,所述退绕机构101还包括开设有风口1013的工作台1014、设置在所述工作台1014内且开设有多个气孔1015的气管1016以及设置在所述工作台1014上且吸气口与所述气管1016相连通的风机1017,且多个所述立柱1011间隔的设置在所述工作台1014相应所述风口1013位置处。这样设计,启动风机1017时,通过气管1016上的气孔1015在工作台1014内形成负压,配合辊筒1012的转动,使得粗纱管转动,且粗纱管的尾纱的端部进入工作台1014内实现尾纱去除效果。

参见图6,所述尾纱去除装置1还包括沿所述气管1016长度方向设置的螺纹杆103以及滑动设置在在所述气管1016上且与所述螺纹杆103螺纹连接的清扫块104,且所述螺纹杆103与所述工作台1014螺纹连接。这样设计,通过驱动螺纹杆103转动,即可实现清扫块104在气管1016上的滑动,实现对气管1016表面的清洁操作,避免去除的尾纱封堵气孔1015,且在本实施例中,螺纹杆103可通过电机驱动转动。

参见图1,所述退绕机构101还包括设置在所述气管1016的下方的集尘箱1010,所述工作台1014上还开设有用于取出所述集尘箱1010的操作口1018,且所述工作台1014相应所述操作口1018位置处设置有开关门1019。这样设计,方便将去除的尾纱收集集中处理。

综上所述,本发明实施例粗纱管尾纱处理机设置有尾纱去除装置1以及上料装置2,尾纱去除装置1包括退绕机构101,上料装置2包括承料板201以及限位机构202,在对粗纱管的尾纱进行清除时,只需要将粗纱管放置在承料板201上,通过承料板201向退绕机构101内下料进行去除尾纱操作,通过机器退绕代替手工退绕,工人只需在承料板201上上料即可,减少工人劳动强度的同时提高了工作效率,且通过限位机构202控制承料板201上的粗纱管依次下料,也避免了退绕机构101上出现粗纱管的堆积,退绕效果不佳的情况。

应当理解本文所述的例子和实施方式仅为了说明,并不用于限制本发明,本领域技术人员可根据它做出各种修改或变化,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种细纱管表面残纱切割装置及其控制方法

- 一种细纱管表面残纱退绕装置及其控制方法

- 一种细纱管刮纱装置及其控制方法

- 一种细纱管表面残纱自动清理装置

- 一种纱管尾纱处理机构

- 一种尾纱库尾纱管输送轨道输送尾纱管控制系统