叠式浸出器及浸出工艺

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于油脂浸出技术领域,具体涉及一种叠式浸出器、以及利用上述叠式浸出器实现的叠式浸出工艺。

背景技术

浸出器是浸出车间的核心设备,是浸出车间生产运行的第一道工序,其运行效果、生产指标的好坏直接影响了后续设备和工艺处理的结果情况。由于油料的特性不同,是否能够很好的将油料中的油脂萃取出来,要看浸出器的结构情况。目前市面上的大多数浸出器都是油料在筛面上堆积到一定高度后,在经过喷淋浸泡沥干后,将油脂从油料中分离出来。但是当油料堆积到一定高度,经过溶剂接触后,油料内部发生膨胀,使得油料结实,虽然油料是被输送叶片向前推动,但是浸泡后的油料却不能被松动,油料间的间隙变的很小,导致溶剂在油料内部渗透困难,从而没法保证浸出效果。

发明内容

本发明的第一个目的是提供一种叠式浸出器,用以解决现有浸出器油料堆积高,使得油料结实,不利于溶剂渗透浸泡,浸出效果差的技术问题。

为解决上述技术问题,本发明采用以下技术方案,叠式浸出器,包括:

上浸出段,包括:

第一浸出腔体,所述第一浸出腔体内设置第一输送组件,所述第一浸出腔体底部设置第一筛板;

第一喷淋组件,位于所述第一浸出腔体上方,用于向所述第一浸出腔体提供溶剂;

第一集油斗组件,位于所述第一筛板下方,所述第一集油斗组件经由管道、输送泵与所述第一喷淋组件相连接;

下浸出段,包括:

第二浸出腔体,经由溜料管与所述第一浸出腔体相连接;所述第二浸出腔体内设置第二输送组件,所述第二浸出腔体底部设置第二筛板;所述第二浸出腔体和所述第一浸出腔体内的物料运动方向相反设置;

第二喷淋组件,位于所述第二浸出腔体上方,用于向所述第二浸出腔体提供溶剂;

第二集油斗组件,位于所述第二筛板下方,所述第二集油斗组件经由管道、输送泵与所述第二喷淋组件相连接;

动力机构,驱动连接所述第一输送组件、所述第二输送组件。

上浸出段的第一输送组件将油料从尾部向前推进,当油料到达上浸出段最前端时,被推到上浸出段腔体前端的油料从溜料出口落入溜料管中,在经过溜料进口进入下浸出段腔体中。第二输送组件则是将在下浸出腔体头部的油料从前往后推进,在每段浸出腔体段中,油料都是在不断地被翻动、推进、结合,重复运动。第一集油斗组件用于收集经由第一筛板筛分得到的混合油;第二集油斗组件用于收集经由第二筛板筛分得到的混合油。本发明叠式浸出器,能够获得更好浸出效果,能够使油料与溶剂的接触更加充分,浸出均匀度高,浸出效率高,浸出结果稳定。

为解决单个输送组件导致第一浸出腔体内油料与溶剂的接触不充分的技术问题,本发明采用以下技术方案,所述第一输送组件包括平行设置的第一主动输送件、第一从动输送件;

所述第一主动输送件、第一从动输送件均包括第一输送轴、以及所述第一输送轴上设置的第一输送叶片、第一推料爪;所述第一输送叶片两侧设置第一推料爪。

第一输送组件上安装推料爪和输送叶片,能够使结实的油料松散,利于浸出。油料被喷淋前移时,油料被推料爪翻动使其与溶剂的接触更充分,油脂被置换出来快,避免使用更大体积的浸出器来浸出。本发明第一输料组件采用主动输送件与从动输送件相配合,使得油料在第一浸出腔体内被充分翻动,保证油料与溶剂的接触更加充分,浸出均匀度更高,浸出效率更高,浸出结果更稳定。

为解决单个输送组件导致第二浸出腔体内油料与溶剂的接触不充分的技术问题,本发明采用以下技术方案,所述第二输送组件包括平行设置的第二主动输送件、第二从动输送件;所述第二主动输送件经由传动机构与所述动力机构相连接;

所述第二主动输送件、所述第二从动输送件均包括第二输送轴、以及所述第二输送轴上设置的第二输送叶片、第二推料爪;所述第二输送叶片两侧设置第二推料爪。

安装推料爪和输送叶片的第二输送组件能够使结实的油料松散,利于浸出。油料被喷淋前移时,油料被推料爪翻动使其与溶剂的接触更充分,油脂被置换出来快,避免使用更大体积的浸出器来浸出。本发明第二输料组件采用主动输送件与从动输送件相配合,使得油料在第二浸出腔体内被充分翻动,保证油料与溶剂的接触更加充分,浸出均匀度更高,浸出效率更高,浸出结果更稳定。

浸出过程中混合油经过筛板过滤与油料分离,目前筛板都是在油料的正下方,有些油料的特性,使得过滤面积不够导致集油斗中的混合油来不及循环喷淋,从而不能保证连续运行;某些浸出器内部输送结构有部分的推料板是在筛板上行走,即滑动摩擦,这就增加了动力,以及增加了机械运动故障率。

为解决上述技术问题,本发明采用以下技术方案,所述第一筛板、所述第二筛板均为U形结构,包括水平部、圆弧部、竖直部,所述水平部两侧分别经由对应的所述圆弧部连接对应的所述竖直部;所述水平部、所述圆弧部上均设置筛孔形成筛分部;所述筛孔沿对应的浸出腔体长度方向设置。

本发明第一(二)筛板的作用有二,一是作为第一(二)下腔体的组成部分,二是其水平部、圆弧部上均加工筛孔形成筛分部。筛分部中,除了水平部过滤,圆弧部也可以过滤,形成多面过滤,增大了过滤面积,有利于混合油过滤到下方的集油斗中。

本发明将第一输送组件(第二输送组件)与第一浸出腔体(第二浸出腔体)以及第一筛板(第二筛板)表面留有一定的间隙,输送体不与筛板接触,之间没有摩擦,降低运行阻力。避免了第一输送组件(第二输送组件)在运转时对筛面的磨损,充分保护了筛面,延长筛板的使用寿命。此外,筛板的缝隙是沿着油料行走方向布置,不会对油料前移是产生阻力。

为进一步解决筛板过滤面积小、容易与输送组件摩擦的技术问题,本发明采用以下技术方案,所述圆弧部与竖直部相切设置;所述圆弧部与所述水平部相切设置;圆弧部的轴与对应的输送件的轴同轴设置。本发明采用圆弧部与水平部、竖直部相切设置,进一步保证过滤面积,此外,进一步保证筛板与输送组件不接触,降低运行阻力。

为解决现有市场上的浸出器使用多驱动,动力源的输出有偏差导致无法同步的技术问题,本发明采用以下技术方案,所述动力机构包括驱动件、第一齿轮传动机构、链轮链条传动机构、第二齿轮传动机构;

所述驱动件的输出轴与所述第一主动输送件相连接;

所述第一主动输送件经由所述第一齿轮传动机构与所述第一从动输送件相连接;

所述第一从动输送件经由所述链轮链条传动机构与所述第二主动输送组件相连接;

所述第二主动输送件经由所述第二齿轮传动机构与所述所述第二从动输送件相连接。本发明叠式浸出器只对一个第一主动输送件的第一主动轴驱动,只有单个动力输入源,保证了输送组件的同步运行。本发明利用齿轮传动机构,结构紧凑、效率高、寿命长、传动效率高。

为解决混合油浓度不同,喷淋方式影响浸出效果的技术问题,本发明采用以下技术方案,所述第一浸出腔体由若干个第一浸出段依次连接形成;每个第一浸出段上对应设置第一喷淋组件、第一集油斗组件;相邻的第一集油斗组件内的混合油可实现自溢流;

所述第二浸出腔体由若干个第二浸出段依次连接形成,每个第二浸出段上对应设置第二喷淋组件、第二集油斗组件,相邻的第二集油斗组件内的混合油可实现自溢流。

每段浸出段形成一个浸出级,形成多个浸出级数,上下叠加式浸出,充分利用车间高度剩余空间。本发明不同的浸出段,上下浸出段的底部集油斗体中储存有从筛板过滤下来的混合油,经过前导喷淋浸出,相连排列的每个斗体就储存有递变浓度的混合油,可以分级不同浓度,前导式喷淋,即单个斗体储存的混合油,由管道通往其正上方喷淋头,和相邻的沿油料运动方向相反的喷淋头喷出,更符合浸出工艺。

为解决集油斗不能实现自溢流的技术问题,本发明采用以下技术方案,所述第一集油斗组件、所述第二集油斗组件均包括集油斗,所述集油斗内设置挡流板,所述挡流板将所述集油斗分为两个斗体,两个斗体之间的混合油可实现自溢流。单个斗体与对应的喷淋组件再次形成一个浸出级,提高浸出效果。

优选地,若干个第一集油斗组件形成的集油斗斗体互相连接,各斗体沿油料运动方向呈现从高到低或从低到高排列,实现混合油自溢流,确保相连排列的每个斗体储存有递变浓度的混合油;若干个第二集油斗组件形成的集油斗斗体互相连接,各斗体沿油料运动方向呈现从高到低或从低到高排列,实现混合油自溢流,确保相连排列的每个斗体储存有递变浓度的混合油。

为解决普通沥干无法降低湿粕含溶率的技术问题,本发明采用以下技术方案,所述第二浸出腔体还包括沥干段,位于第二浸出腔体的出料端。本发明沥干室可以连接外部工艺设备,提升沥干效果。

本发明的第二个目的是提供一种叠式浸出工艺,用以解决现有浸出器油料堆积高,使得油料结实,不利于溶剂渗透浸泡,浸出效果差的技术问题。

为解决上述技术问题,叠式浸出工艺,其特征是,利用上述任一项所述的叠式浸出器实现,具体为:

油料经由所述上浸出段的进料口进入所述第一浸出腔体内,在所述第一输送组件的作用下,油料向所述第一浸出腔体出料口方向移动;同时,所述第一喷淋组件向所述第一浸出腔体内喷洒溶剂,实现油脂浸出,浸出的混合油经由所述第一筛板进入所述第一集油斗组件;在所述输送泵的作用下,所述第一集油斗组件中的混合油经由管道通往所述第一喷淋组件,实现循环喷淋;

所述第一浸出腔体出料口方向的油料经由管道进入所述下浸出段的第二浸出腔体内,在所述第二输送组件的作用下,油料向所述第二浸出腔体出料口方向移动;同时,所述第二喷淋组件向所述第二浸出腔体内喷洒溶剂,实现油脂浸出;浸出的混合油经由所述第二筛板进入所述第二集油斗组件;在所述输送泵的作用下,所述第二集油斗组件中的混合油经由管道通往所述第二喷淋组件,实现循环喷淋。

优选地,每个斗体所对应的喷淋组件,由管道通往其正上方喷淋头和相邻的沿油料运动方向相反的喷淋头组成,形成前导式喷淋,提高浸出效果。

第一浸出腔体内部油料的高度在第一喷淋组件下方一段距离,油料在第一输送组件的作用下,从后往前逐级浸出,油料到达上叠浸出段的出料口处自动落入溜管中到达下叠浸出腔体中,油料在第二输送组件的作用下,从前往后逐级浸出,同时上、下浸出段的底部集油斗斗体中储存有从第一或第二筛板过滤下来的混合油,经过前导喷淋浸出,相连排列的每个集油斗体就储存有递变浓度的混合油。在每段浸出腔体中,油料都是在不断的被翻动、推进、结合,重复运动,提高浸出效果。

附图说明

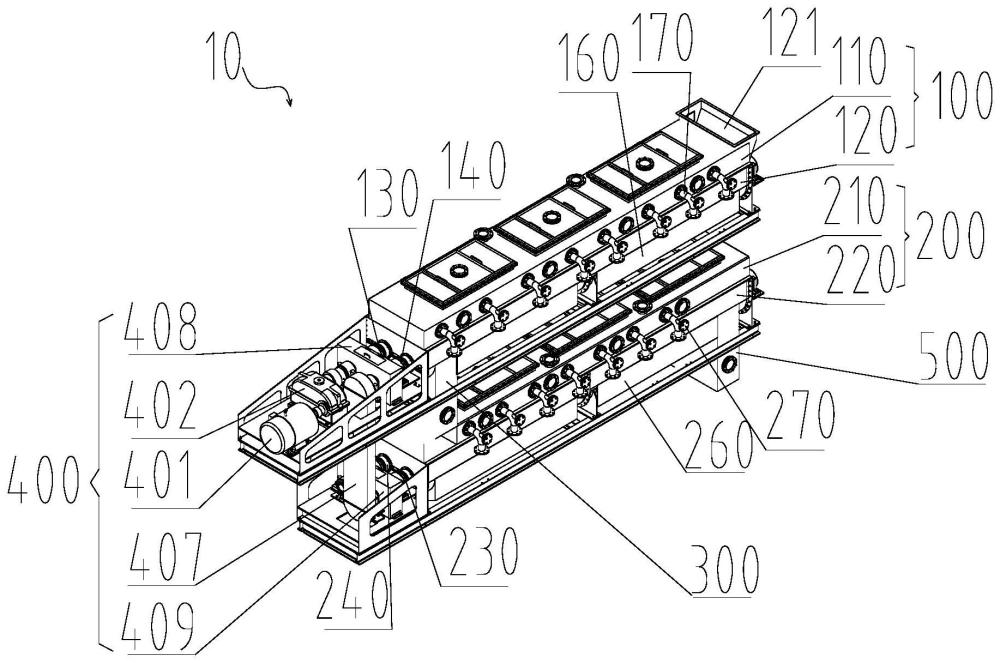

图1是本发明叠式浸出器的轴测图;

图2 是本发明叠式浸出器的主视图;

图3是本发明叠式浸出器的俯视图;

图4是本发明叠式浸出器的左视图;

图5是本发明叠式浸出器的剖视图;

图6是本发明的集油斗组件的结构示意图;

图7是本发明的第一主动输料组件的结构示意图;

图8是本发明的第一主动输料组件的主动齿轮、带座轴承的示意图;

图9是本发明的第一筛板(第二筛板)的示意图;

图中附图标记为:

10 叠式浸出器;

100上浸出段;

110第一上腔体;111观察视镜;112方人孔;

120第一下腔体;121进料口;

130第一主动输送组件;131第一主动轴;132输送叶片;133推料爪;134第一带座轴承;135第二带座轴承;136第三带座轴承;137第一主动齿轮;138第一悬挂组件;

140第一从动输送组件;141第一从动轴;142输送叶片;143推料爪;144第四带座轴承;145第五带座轴承;146第六带座轴承;147第一从动齿轮;148第二悬挂组件;

150第一筛板;151竖直部一;151圆弧部一;153水平部一;154筛孔一;155搭接部一;

160第一集油斗组件;161集油斗一;162第一挡流板;

170第一喷淋组件;

200下浸出段;

210第二上腔体;211观察视镜;212检修孔;

220第二下腔体;

230第二主动输送组件;231第二主动轴;232输送叶片;233推料爪;234第七带座轴承;235第八带座轴承;236第九带座轴承;237第二主动齿轮;238第三悬挂组件;

240第二从动输送组件;241第二从动轴;245第十一带座轴承; 247第二从动齿轮;

250第二筛板; 251竖直部二;251圆弧部二;253水平部二;254筛孔二;255搭接部二;

260第二集油斗组件;261集油斗二;262第二挡流板;

270第二喷淋组件;

300溜料管;

400动力机构;401电机;402减速箱;403输出轴;404主动链轮;405链条;406从动链轮;407连轮链条传动箱;408第一齿轮箱;409第二齿轮箱;

500出料斗。

具体实施方式

本实施例中,以叠式浸出器的动力机构处为“前”,进料口与出料斗端为“后”,第一、二喷淋组件的进口为“左”,反之为“右”。

如图1-9所示,叠式浸出器10,包括上浸出段100、下浸出段200、溜料管300、动力机构400、出料斗500。

上浸出段100包括第一浸出腔体、第一输送组件、第一集油斗组件160、第一喷淋组件170。第一上腔体110、第一下腔体120组成第一浸出腔体。

在一个实施例中,第一浸出腔体包括第一上腔体110、第一下腔体120以及第一筛板150。第一上腔体110、第一下腔体120拼接构成第一浸出腔腔体,无隔板隔开。

在一个实施例中,第一浸出腔体由两个或者多个浸出腔体段前后方向排列构成。第一上腔体110、第一下腔体120采用分段浸出腔体拼装结构。浸出腔体段之间连接采用法兰连接,两法兰之间有密封垫片,两法兰用紧固件紧固。每段第一下腔体120的前后段留一段盲板。

第一上腔体110顶部设置检修孔112,优选方人孔。第一上腔体110前、后侧板上设置透明的观察视镜111,用于观察上浸出段100内部工作状态。

第一浸出腔体上安装有数个贯穿叠式浸出器宽度方向的第一喷淋组件170。在一个实施例中,每段第一浸出腔体上部,即第一上腔体110上,安装有第一喷淋组件170,第一喷淋组件170沿第一腔体110宽度方向布置。第一喷淋组件170的前端法兰与第一上腔体左侧墙板上的孔固定,其尾端与第一上腔体右侧墙板上的孔固定。第一上腔体左右侧墙板的喷淋安装孔为同轴关系。第一喷淋组件由若干个喷淋头组成,对应多个浸出段,由腔体内的输送组件输送物料。

第一浸出腔体后端设置进料口121,进料口121位于上浸出段100的第一浸出腔体尾部,进料口121与上浸出段的第一上腔体110后上角相通,进料口121前后设置的两块倾斜导料板,前一个导料板在第一上腔体110内部。进料口前后溜料板从上到下像油料前移方向倾斜,倾斜口下方就是第一浸出腔体。

第一下腔体120内部设置第一输送组件。在一个实施例中,第一输送组件包括第一主动输送组件130、第一从动输送组件140。

第一主动输送组件130包括第一主动轴131、输送叶片一132、第一带座轴承134、第二带座轴承135、第三带座轴承136、第一主动齿轮137、第一悬挂组件138。

第一下腔体120后端安装第一带座轴承134。第一下腔体120前端安装第二带座轴承135、第三带座轴承136。第一主动轴131后端支撑在第一带座轴承134上,第一主动轴131前端支撑在第二带座轴承135、第三带座轴承136上。第一主动轴131的两端安装在滚动轴承中,机械故障降低。第二带座轴承135、第三带座轴承136之间的第一主动轴131上安装第一主动齿轮137。第一主动轴131上设置输送叶片一132。

在一个实施例中,第一主动输送件由两段或者多段结构连接而成,相邻段结构的第一主动轴131之间通过凹凸轴头相连,并用第一悬挂组件138支撑在第一下腔体120上。

在一个实施例中,第一主动轴131上还安装有推料爪一133。推料爪在推料的同时又起到打散结实油料的效果。推料爪一133通过连接杆安装在第一主动轴131上,具体为:推料爪一133底部与连接杆固定,第一主动轴131的径向方向上成120°开有通孔,相互错开,每个角度方向沿轴心方向排列等距的孔,连接杆穿入通孔中,使用紧固件固定锁紧。在一个实施例中,推料爪一133位于输送叶片一132的两侧。在一个实施例中,推料爪一133与输送叶片一132间隔设置。推料爪一133优选为扇形,推料爪一133上加工径向凹槽。在一个实施例中,第一主动轴131的每段轴两端安装数个推料爪,轴中间装有连续数段的输送叶片,应用该结构的输送体能够适应不同特性的油料浸出。

第一从动输送件140包括第一从动轴141、输送叶片二142、第四带座轴承144、第五带座轴承145、第六带座轴承146、第一从动齿轮147、第二悬挂组件148。

第一下腔体120后端安装第四带座轴承144。第一下腔体120前端安装第五带座轴承145、第六带座轴承146。第一从动轴141后端支撑在第四带座轴承144上,第一从动轴141前端支撑在第五带座轴承145、第六带座轴承146上。第五带座轴承145、第六带座轴承146之间的第一从动轴141上安装第一从动齿轮147。第一从动齿轮147与第一主动齿轮137相啮合。第一从动轴141上设置输送叶片二142。第一从动轴141的两端安装在滚动轴承中,机械故障降低。

在一个实施例中,第一从动输送件由两段或者多段结构连接而成,相邻段结构的第一从动轴141之间通过凹凸轴头相连,并用第二悬挂组件148支撑在第一下腔体120上。

在一个实施例中,第一从动轴141上还安装有推料爪二143。推料爪在推料的同时又起到打散结实油料的效果。推料爪二143通过连接杆安装在第二主动轴141上,并位于输送叶片二142的两侧。推料爪二143优选为扇形,推料爪二143上加工径向凹槽。

在一个实施例中,第一从动轴141的每段轴两端安装数个推料爪,轴中间装有连续数段的输送叶片,应用该结构的输送体能够适应不同特性的油料浸出。按照轴的转动方向安装推料爪和输送叶片的推料面朝向,推料面的朝向由后向前。

第一输送组件的两根轴即第一主动轴、第一从动轴分别安装在各自的轴承中,尾部一个轴承,头部有两个轴承,第一主动轴轴端部位安装有第一主动齿轮,第一主动齿轮在头部的两个轴承之间,第一从动轴轴端部安装有与第一主动轴上一样的齿轮,第一主动轴通过齿轮带动第一从动轴转动,两轴的转动方向相反,两轴上安装的推料爪和螺旋叶片的安装角度处于镜像关系。

第一浸出腔体内部安装第一输送组件,包括两根平行轴,一个是主动轴,另一个是从动轴。两根平行轴上分别安装有推料爪和/或输送叶片。轴两端安装在腔体前后端处的轴承装置中,两根轴可以同时转动,一根顺时针转,另一根逆时针转。在一个实施例中,两根轴上同时装有推料爪和输送叶片,推料爪与输送叶片交错安装,两个转动推料方向一致。

上浸出段100的第一下腔体120的最前端底部有溜料出孔,下浸出段200的前端的第二上腔体210开有溜料进口,溜料出孔与溜料进口之间有溜料管300相连接。上浸出段的第一输送组件将油料从尾部向前推进,当油料到达上浸出段最前端时,被推到上浸出段腔体前端的油料从溜料出口落入溜料管中,在经过溜料进口进入下浸出段腔体中。

第一下腔体120的前后盲板之间装配有第一筛板150,第一筛板150过滤面与盲板内表面平齐。在一个实施例中,第一筛板150为U形结构,包括竖直部一151、圆弧部一152、水平部一153。水平部一153中部加工筛孔154,筛孔154沿对应的浸出腔体长度方向设置。水平部153两侧分别设置圆弧部一152。圆弧部一152中部加工筛孔154,筛孔154沿对应的浸出腔体长度方向设置。水平部一153、圆弧部一152形成筛分部。圆弧部一152上设置竖直部一151,竖直部151端部进行90°弯折形成搭接部一155,搭接部一155用于与第一下腔体120装配。

水平部一153与左右侧竖直部一151为以圆弧部一152过度,在一个实施例中,圆弧部一152与竖直部一151相切,圆弧部一152与水平部一153相切,圆弧部一152轴心与对应的输送轴(第一主动轴或第一从动轴)轴心同轴。

第一输送组件与第一浸出腔体以及第一筛板表面留有一定的间隙,避免了输送体在运转时对筛面的磨损,充分保护了筛面,延长筛板的使用寿命。

筛板的缝隙是沿着油料行走方向布置,不会对油料前移是产生阻力。腔体的底部和圆弧段为筛板结构,有利于混合油过滤到下方的集油斗中。

第一集油斗组件160包括集油斗一161。在一个实施例中,集油斗一161中设置挡流板一162。挡流板一162将集油斗一161分成两个斗体,两个斗体之间的混合油可实现自溢流。

在一个实施例中,每段第一浸出腔体下部,即第一下腔体120上,安装有集油斗组件一。每组集油斗组件一由中间挡流板分为两个斗体,第一集油斗组件的斗体与第一喷淋组件通过第一管道连接,所述第一喷淋组件由第一管道通往其正上方喷淋头和相邻的沿油料运动方向相反的喷淋头组成,形成前导式喷淋。集油斗斗体内部盛放上面经过第一筛板过滤下来的混合油,由于前导安装的循环喷淋组件对应于各自下方的集油斗斗体,形成了各斗体内部混合油的浓度梯度。每段第一浸出腔体上的第一喷淋组件170通过管道与对应的集油斗组件一相连接,管道上安装输送泵,形成循环喷淋结构。分段的浸出腔体与其下方对应的集油斗组件和上方对应的喷淋组件,可以实现前导式浸出,更加的符合了浸出工艺的要求,提升了浸出性能。

第一浸出腔体尾端装有一块端面封板,端面封板与第一浸出腔体之间有密封垫,整个外圈用数个紧固件紧固,端面封板后部有密封体用来轴端密封。

下浸出段200包括第二浸出腔体、第二输送组件、第二集油斗组件260、第二喷淋组件270。

在一个实施例中,第二浸出腔体位于第一浸出腔体下方,第二浸出腔体包括第二上腔体210、第二下腔体220、第二筛板250。

在一个实施例中,第二浸出腔体由两个或者多个浸出腔体段前后方向排列构成。第二上腔体210、第二下腔体220采用分段拼装结构。浸出腔体段之间连接采用法兰连接,两法兰之间有密封垫片,两法兰用紧固件紧固。每段第二下腔体220的前后段留一段盲板。

第二上腔体210顶部设置检修孔212,用于日常检修,优选方人孔。第二上腔体210前侧设置透明的观察视镜211,用于观察下浸出段200内部工作状态。

第二浸出腔体上装有数个贯穿叠式浸出器宽度方向的第二喷淋组件270。在一个实施例中,每段第二浸出腔体上部,即第二上腔体210上,安装有第二喷淋组件270。第二喷淋组件270沿第二上腔体210宽度方向布置。第二喷淋组件270的前端法兰与第二上腔体左侧墙板上的孔固定,尾端与第二上腔体右侧墙板上的孔固定。第二上腔体左右侧墙板的喷淋安装孔为同轴关系。

第二下腔体220内部设置第二输送组件。在一个实施例中,第二输送组件包括第二主动输送组件230、第二从动输送组件240。

第二主动输送组件230包括第二主动轴231、输送叶片三232、第七带座轴承234、第八带座轴承235、第九带座轴承236、第二主动齿轮237、第三悬挂组件238。

第二下腔体220后端安装第七带座轴承234。第二下腔体220前端安装第八带座轴承235、第九带座轴承236。第二主动轴231后端支撑在第七带座轴承234上,第二主动轴231前端支撑在第八带座轴承235、第九带座轴承236上。第二主动轴231的两端安装在滚动轴承中,机械故障降低。第八带座轴承235、第九带座轴承236之间的第二主动轴231上安装第二主动齿轮237。第二主动轴231上设置输送叶片三232。

在一个实施例中,第二主动输送件由两段或者多段结构连接而成,相邻段结构的第二主动轴231之间通过凹凸轴头相连,并用第三悬挂组件238支撑在第二下腔体220上。

在一个实施例中,第二主动轴231上还安装有推料爪三233。推料爪在推料的同时又起到打散结实油料的效果。推料爪三233通过连接杆安装在第二主动轴231上,并位于输送叶片三232的两侧。推料爪三233优选为扇形,推料爪一133上加工径向凹槽。在一个实施例中,第二主动轴231的每段轴两端安装数个推料爪,轴中间装有连续数段的输送叶片,应用该结构的输送体能够适应不同特性的油料浸出。

第二从动输送组件240包括第二从动轴241、输送叶片四、第十带座轴承、第十一带座轴承245、第十二带座轴承、第二从动齿轮247。

第二下腔体220后端安装第十带座轴承。第二下腔体220前端安装第十一带座轴承245、第十二带座轴承。第二从动轴241后端支撑在第十带座轴承上,第二从动轴241前端支撑在第十一带座轴承245、第十二带座轴承上。第二从动轴241的两端安装在滚动轴承中,机械故障降低。第十一带座轴承245、第十二带座轴承之间的第二从动轴241上安装第二从动齿轮247。第二从动齿轮247与第二主动齿轮337相啮合。第二从动轴241上设置输送叶片四。

在一个实施例中,第二从动输送件由两段或者多段结构连接而成,相邻段结构的第二从动轴241之间通过凹凸轴头相连,并用悬挂组件支撑在第一下腔体120上。

在一个实施例中,第二从动轴241上还安装有推料爪四。推料爪在推料的同时又起到打散结实油料的效果。推料爪二通过连接杆安装在第二从动轴241上,并位于输送叶片四的两侧。推料爪四优选为扇形,推料爪二上加工径向凹槽。

在一个实施例中,第二从动轴241的每段轴两端安装数个推料爪,轴中间装有连续数段的输送叶片,应用该结构的输送体能够适应不同特性的油料浸出。按照轴的转动方向安装推料爪和输送叶片的推料面朝向,推料面的朝向由前向后。

上第一主动轴、下第二主动轴是交叉装配,上第一从动轴、下第二从动轴是交叉装配,具体为:上第一主动轴的下方设置下第二从动轴,上第一从动轴的下方设置第二主动轴。

第二输送组件的推料爪和输送叶片的推料面朝向朝叠式浸出器后方向。第二输送组件两轴上的推料爪和输送叶片的安装角度与第一输送组件的不同,第一输送组件是将油料由后向前推,第二输送组件是将油料由前向后推。

下浸出段腔体内部安装有第二输送组件,第二输送组件也是有两根平行轴和多个推料爪与输送叶片组成,但是下浸出段的第二输送组件的推料爪和输送叶片与上浸出段的推料爪和输送叶片安装角度不同。第一输送组件是将在上浸出腔体尾部的油料从后向前推进,第二输送组件则是将在下浸出腔体头部的油料从前往后推进,在下浸出段的腔体尾部开有落料口,落料口下部是出料斗,下叠输送体将油料推至落料口出,经出料斗到下一道装置中。

第二下腔体220的前后盲板之间装配有第二筛板250,第一筛板250过滤面与盲板内表面平齐。在一个实施例中,第二筛板250为U形结构,包括竖直部二251、圆弧部二252、水平部二253。水平部二253中部加工筛孔二254,筛孔二254沿对应的浸出腔体长度方向设置。水平部二253两侧分别设置圆弧部二252。圆弧部二252中部加工筛孔二254,筛孔二254沿对应的浸出腔体长度方向设置。水平部二253、圆弧部二252形成筛分部。圆弧部二252上设置竖直部二251,竖直部二251端部进行90°弯折形成搭接部二255,,搭接部二255用于与第二下腔体220装配。

水平部二253与左右侧竖直部二251为以圆弧部二252过度,在一个实施例中,圆弧部二252与竖直部二251相切,圆弧部二252与水平部二253相切,圆弧部二252轴心与对应的输送轴(第二主动轴或第二从动轴)轴心同轴。

第二输送组件与第二浸出腔体以及第二筛板表面留有一定的间隙,避免了输送体在运转时对筛面的磨损,充分保护了筛面,延长筛板的使用寿命。

第二集油斗组件260包括集油斗二261。在一个实施例中,集油斗二261中设置挡流板二262。挡流板二262将集油斗二261分成两个斗体,两个斗体之间的混合油可实现自溢流。

在一个实施例中,每段第二浸出腔体下部,即第二下腔体220上,安装有集油斗组件二261。每组集油斗组件二由中间挡流板二分为两个斗体,第二集油斗组件的斗体与第二喷淋组件通过第二管道连接,第二喷淋组件由第二管道通往其正上方喷淋头和相邻的沿油料运动方向相反的喷淋头组成,形成前导式喷淋。集油斗斗体内部盛放上面经过第二筛板过滤下来的混合油,由于前导安装的第二喷淋组件对应于各自下方的集油斗斗体,形成了各斗体内部混合油的浓度梯度。每段第二浸出腔体上的第二喷淋组件270通过管道与对应的集油斗组件二相连接,管道上安装输送泵,形成循环喷淋结构。分段的浸出腔体与其下方对应的集油斗组件和上方对应的喷淋组件,可以实现前导式浸出,更加的符合了浸出工艺的要求,提升了浸出性能。

第一、二浸出腔体下部由多个浸出级段,在单个浸出腔体中间下部,同时集油斗组件中间有挡流板,每个挡流板将集油斗分为两个斗体,单个斗体与上腔体的循环喷淋装置形成一个浸出级数,上下叠式浸出器从后向前、从上到下、再从前向后按此方向进行浸出级数排列,到叠式浸出器下浸出段最后端的一个斗体段则为沥干段,沥干段的后面安装配有一个出料斗。

动力机构400包括电机401、减速箱402、输出轴403、链轮链条传动箱407、第一齿轮箱408、第二齿轮箱409。

第一下腔体120上安装电机401、减速箱402、第一齿轮箱408。电机401的输出轴与减速箱402的 输入轴相连接,减速箱402的输出轴403与第一主动轴131相连接。第一齿轮箱408内放置第一主动齿轮137、第一从动齿轮147。

链轮链条传动箱407内安装链轮链条传动机构,包括主动链轮404、链条405和从动链轮406。主动链轮404安装在第五带座轴承145前端的第一从动轴231上。从动链轮406安装在第八带座轴承235前端的第二从动轴241上。链条405安装在主动链轮404、从动链轮406上。

第二齿轮箱409安装在第二下腔体220上,第二齿轮箱409内放置第二主动齿轮237、第二从动齿轮247。

第一输送组件的第一主动输送件的第一主动轴与动力机构的输出轴相连。第一输送组件的第一从动轴的前端安装有链轮,即主动链轮,第二输送组件的第二主动轴的前端安装有与第一输送组件的第一从动轴同样的链轮,即从动链轮,上下两链轮通过链条连接。上下第一、二输送组件的传动只用一组链条传动,结构简单,机械传动效率高,维护方便。

叠式浸出器的上、下浸出段的传动通过链条传动,下浸出段的左边第二主动输送组件的最前端装有与上浸出段一样的链轮,即从动链轮,从动链轮在主动链轮的正下方,上下端面对齐。下浸出段左边第二主动轴位于上浸出段左边的第一从动轴的正下方,下浸出段右边第二从动轴位于上浸出段右边第一主动轴的正下方。

一个动力源电机输入,动力源电机安装在叠式浸出器上浸出段最前端,动力源输出与第一主动输送组件相连,第一主动输送组件、第一从动输送组件之间用齿轮传动,第一从动输送组件、第二主动输送组件通过链轮链条传动,下输送体的第二主动输送组件、第二从动输送组件同样用齿轮传动,一个输入带动多个轴转动,节约能源,机械传动结构简单,检修方便,维护成本低,劳动强度大大降低。

本发明叠式浸出器,包括上浸出段和下浸出段,上、下浸出段包括浸出腔体(上腔体、下腔体)、输送组件、喷淋组件、集油斗组件、动力机构等。上、下浸出段的第一、二浸出腔体,由类似半个操场跑道形状构成,腔体两侧为竖平板,竖平板下部圆弧段与腔体底部是第一、二筛板结构。上浸出段由数个浸出腔体段组成,下浸出段由浸出腔体段和沥干腔体段组成,在下浸出段尾端的腔体为沥干腔体,在最后对浸泡后的油料进行沥干,沥干腔体的上腔体安装有新鲜溶剂喷淋组件,沥干腔体下部有沥干室,沥干室可以与外部强制沥干的工艺设备相连,达到提高沥干的效果。

浸出腔体内部油料的高度在循环喷淋装置下方一段距离,油料经过第一级浸出通过输送叶片推送到第二级浸出、第三级浸出……,油料到达上浸出段的出料口处,自动落入上、下浸出段之间的溜管中到达第二浸出腔体中,在第一浸出腔体最前端的出料口上端的推料爪,在下落的同时打散油料,同时上下浸出段的底部集油斗斗体中储存有从筛板过滤下来的混合油,经过前导喷淋浸出,相连排列的每个斗体就储存有递变浓度的混合油。在每段浸出腔体段中,油料都是在不断的被翻动、推进、结合,重复运动。而输送组件的两轴上的推料爪和输送叶片都是交错排列,同时轴的转速相同,保证各轴组件在转动时互不干涉。本发明叠式浸出器,能够获得更好浸出效果,能够使油料与溶剂的接触更加充分,浸出均匀度高,浸出效率高,浸出结果稳定。

叠式浸出工艺,利用上述任一项的叠式浸出器实现,具体为:

油料经由上浸出段的进料口进入第一浸出腔体内,在第一输送组件的作用下,油料向第一浸出腔体出料口方向移动;同时,第一喷淋组件向第一浸出腔体内喷洒溶剂,实现油脂浸出,浸出的混合油经由第一筛板进入第一集油斗组件;在输送泵的作用下,第一集油斗组件中的混合油经由管道通往第一喷淋组件,实现循环喷淋;

第一浸出腔体出料口方向的油料经由管道进入下浸出段的第二浸出腔体内,在第二输送组件的作用下,油料向第二浸出腔体出料口方向移动;同时,第二喷淋组件向第二浸出腔体内喷洒溶剂,实现油脂浸出;浸出的混合油经由第二筛板进入第二集油斗组件;在输送泵的作用下,第二集油斗组件中的混合油经由管道通往第二喷淋组件,实现循环喷淋。

- 螺旋式油脂浸出器的油液浸出机构

- 用于酸浸提钒尾渣的二次浸出工艺及其带式淋洗过滤系统