一种铜银钙合金板材制备方法和应用

文献发布时间:2024-01-17 01:23:17

技术领域

本发明属于有色合金加工技术领域,具体涉及一种铜银钙合金板材制备方法和应用。

背景技术

Cu-Ag系合金具有良好的力学性能与导电性能被广泛运用在高速列车、强磁场磁体系统、大型发电机转子及集成电路等新型尖端领域,然而由于铜银合金生产成本较高,极大地限制了在民用领域的发展。为解决这一问题,在保持合金优良性能的同时降低合金生产成本,众多学者不断尝试在合金中加入第三组元,降低Ag元素含量,探寻与Cu-Ag合金相匹配的合金化元素或新型合金制备方法,探索较深的三元合金有Cu-Ag-稀土;Cu-Ag-Cr;Cu-Ag-Sn等。

目前,晶粒细化是公认的提升材料综合性能的有效途径,借助大塑性变形(SeverePlasticDeformation,SPD)加工对铜合金的显微组织进行调控,实现其组织超细化则可显著改善其力学性能与理化性能。近年来,大塑性变形技术受到了国内外学者的广泛关注,其中,等通道转角挤压技术(EqualChannelAngle Pressing,ECAP)作为新型SPD加工技术,发展创新较快,应用广泛,已有大量实验证实ECAP(转角挤压技术)对Cu合金的加工效果较为显著,在挤压过程成几乎不改变原试样尺寸和形状,挤压后试样整体的结构和性能都较为均匀,并可消除原始样内部缩孔等缺陷,对于大尺寸试样也同样适用。但为保障ECAP加工过程顺利进行,通常将挤压模具和金属材料加热至一定温度以及挤压过程中模具内腔产生较高温度,挤压时出现动态再结晶以及晶粒的回复与长大,所以细化效果有限,最后的获得的合金强韧程度也欠佳。

发明内容

本发明的目的在于提供一种铜银钙合金板材制备方法和应用,能够对铸态合金进行超细晶化,进一步提升合金强韧程度。

为了解决上述问题,本发明采用如下技术方案:一种铜银钙合金板材制备方法,所述方法包括如下步骤:

按照铜银钙合金所需配比称取铜原料、银原料与钙原料,待铜在真空熔炼炉中完全熔化后,加入银与钙,将铜、银与钙在真空熔炼炉中进行熔炼、保温、扒渣后降温浇筑,得到铸态Cu-0.4Ag-0.4Ca合金;

将所述铸态Cu-0.4Ag-0.4Ca合金进行等通道转角挤压得到挤压态Cu-0.4Ag-0.4Ca合金;

对所述挤压态Cu-0.4Ag-0.4Ca合金进行冷轧,获得铜银钙合金板材。

进一步地,对所述铸态Cu-0.4Ag-0.4Ca合金进行等通道转角挤压包括如下步骤:

对铸态Cu-0.4Ag-0.4Ca合金进行预处理;

将挤压模具放入真空熔炼炉内加热至400℃;

将铸态Cu-0.4Ag-0.4Ca合金放入所述挤压模具中的通道内,保温20min;

所述挤压模具合模挤压所述铸态Cu-0.4Ag-0.4Ca合金;

每一道次挤压后将挤压模具旋转90°,连续挤压8道次挤压获得挤压态Cu-0.4Ag-0.4Ca合金。

进一步地,所述铸态Cu-0.4Ag-0.4Ca合金进行预处理的方法包括:对铸态Cu-0.4Ag-0.4Ca合金进行磨光、超声波清洗、使用无水乙醇清洗除油、涂敷石墨润滑剂。

进一步地,所述挤压模具连续8道次挤压铸态Cu-0.4Ag-0.4Ca合金中途无需保温加热。

进一步地,所述铜、银、钙质量之比为265:1:1.5且纯度大于99.9%。

进一步地,熔炼所述铜的温度范围为1150℃~1250℃。

进一步地,所述铜、银、钙在真空熔炼炉中的保温时间为10~15min,浇铸温度为1100℃~1200℃。

进一步地,所述挤压态Cu-0.4Ag-0.4Ca合金冷轧单道次压下量为0.25±0.02mm,总下压量为85±1%。

本发明还提供上述的铜银钙合金板材应用于半导体元器件中的缝合线。与现有技术相比,本发明所达到的有益效果是:

第一方面,本发明按照铜银钙合金所需配比称取铜原料、银原料与钙原料,待铜在真空熔炼炉中完全熔化后,加入银与钙,将铜、银与钙在真空熔炼炉中进行熔炼、保温、扒渣后降温浇筑,得到铸态Cu-0.4Ag-0.4Ca合金;将所述铸态Cu-0.4Ag-0.4Ca合金进行等通道转角挤压得到挤压态Cu-0.4Ag-0.4Ca合金;对所述挤压态Cu-0.4Ag-0.4Ca合金进行冷轧,获得铜银钙合金板材。通过对铸态Cu-0.4Ag-0.4Ca合金进行连续的等通道转角挤压,在不改变试件的形状和尺寸的情况下细化了铜合金晶粒,实现增强相的有序分布,初步得到细晶的组织结构,进一步增强了铜银钙合金板材的强度与塑性。由于Cu-0.4Ag-0.4Ca合金中加入的Ag和Ca对层错能的协同调整作用,Cu-0.4Ag-0.4Ca合金在等通道转角挤压过程中的变形能力和细化效果可得到明显改善,因此能够成功实现连续多道次的挤压而无需中途保温加热,不仅简化了加工工艺,还起到了提质增效的作用。

第二方面,本发明对经过等通道转角挤压加工后的挤压态Cu-0.4Ag-0.4Ca合金在室温下进行轧制加工,轧制压下量为85%,再次细化了挤压态Cu-0.4Ag-0.4Ca合金晶粒,得到超细晶组织结构的铜银钙合金板材,其厚度约为0.85mm,该组合加工方法工艺操作和设备要求简单,能够很好的与现代工业生产相结合,具有良好的工业应用前景。

附图说明

图1为本发明实施例所提供的Cu-0.4Ag-0.4Ca铸态合金的室温金相组织图;

图2为本发明实施例所提供的Cu-0.4Ag-0.4Ca铸态合金经过8道次等通道转角挤压的室温金相组织图;

图3为本发明实施例所提供的经过冷轧后的铜银钙合金板材室温金相组织图;

图4为本发明实施例所提供的铜银钙合金板材EBSD图;

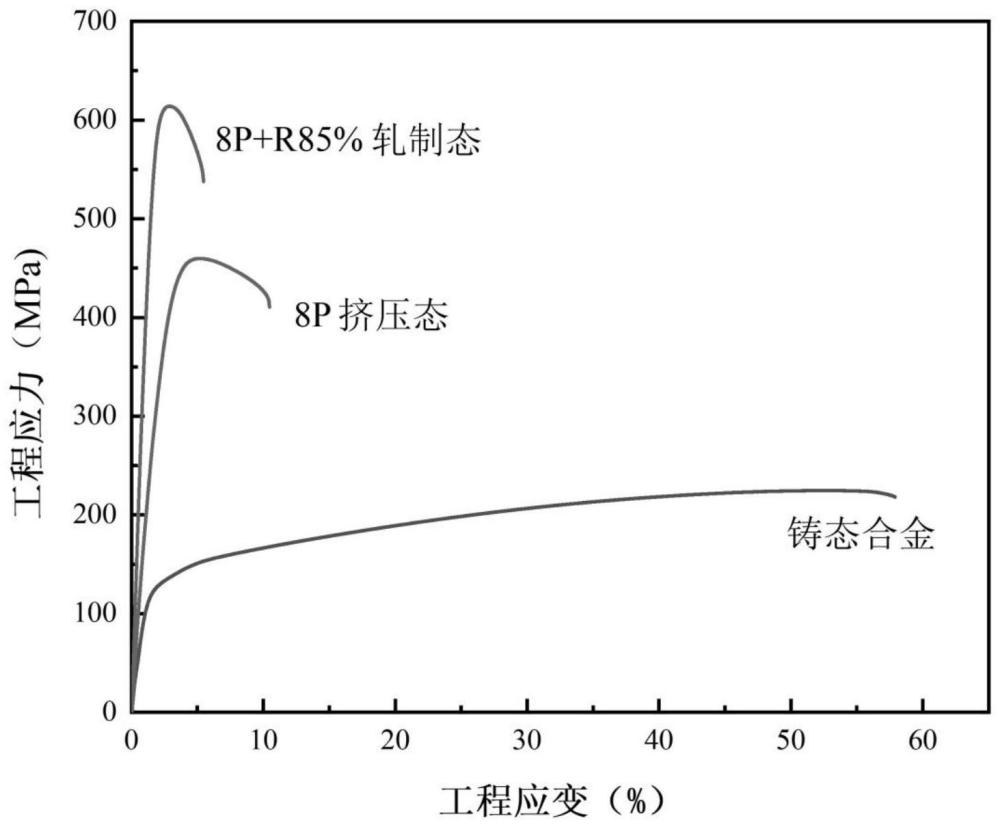

图5为本发明实施例所提供的铜银钙合金板材拉伸曲线图;

图6为本发明实施例所提供的铜银钙合金板材硬度图。

具体实施方式

下面结合附图对本发明作进一步描述,以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

本发明实施例提供了一种铜银钙合金板材制备方法,所述方法包括如下步骤:

按照铜银钙合金所需配比称取铜原料、银原料与钙原料,本实施例中所使用的Cu为电解铜,所述铜、银、钙质量之比为265:1:1.5且纯度大于99.9%;待铜在真空熔炼炉中完全熔化后,加入银与钙,将铜、银与钙在真空熔炼炉中进行熔炼、保温、扒渣后降温浇筑,得到铸态Cu-0.4Ag-0.4Ca合金;

熔炼铜的温度范围为1150℃~1250℃,本实施例优选铜的温度为1200℃,待铜在真空熔炼炉中完全熔化后,加入银和钙,保温时间为15-20min;将铜、银、钙在真空熔炼炉中进行精炼、保温、扒渣后降温浇筑,制备铸态Cu-0.4Ag-0.4Ca合金;精炼时温度需降至1100℃,精炼时长为5min;保温时间为10~15min,浇铸温度为1100℃~1200℃;

如图1所示,相较于未添加Ca元素的低合金化Cu-Ag合金,本实施中Ca元素的加入使得Cu-0.4Ag-0.4Ca铸态合金的晶粒尺寸显著细化,Ca元素的加入形成的共晶组织沿晶界分布,共晶组织的成分是ɑ-Cu相+Cu

将所述铸态Cu-0.4Ag-0.4Ca合金进行等通道转角挤压得到挤压态合金,所述等通道转角挤压包括如下步骤:

对铸态Cu-0.4Ag-0.4Ca合金进行预处理,所述预处理包括:对铸态Cu-0.4Ag-0.4Ca合金进行磨光、超声波清洗、使用无水乙醇清洗除油、涂敷石墨润滑剂;

将挤压模具放入真空熔炼炉内加热至400℃;

将铸态Cu-0.4Ag-0.4Ca合金放入所述挤压模具中的通道内,保温20min;

所述挤压模具合模挤压所述铸态Cu-0.4Ag-0.4Ca合金;

每一道次挤压后将挤压模具旋转90°,连续挤压8道次挤压获得挤压态Cu-0.4Ag-0.4Ca合金;

所述挤压模具连续8道次挤压铸态Cu-0.4Ag-0.4Ca合金中途无需保温加热,每一道次挤压后挤压模具旋转90°,如图2所示,连续挤压8道次,获得挤压态Cu-0.4Ag-0.4Ca合金;所述铸态Cu-0.4Ag-0.4Ca合金经等通道转角8道次挤压后,呈现出纤维状的显微组织,铸态Cu-0.4Ag-0.4Ca合金原始大晶粒沿挤压方向被拉长、碎化成细小的等轴晶粒,与此同时碎化后的第二相在基体分布也更加弥散均匀,通过对铜银钙合金板材进行连续的等通道转角挤压,在不改变试件的形状和尺寸的情况下细化了铜合金晶粒,实现增强相有序分布,初步得到细晶的组织结构,进一步增强了铜银钙合金板材的强度与塑性。

由于Cu-0.4Ag-0.4Ca合金中加入的Ag和Ca对层错能的协同调整作用,使得铸态Cu-0.4Ag-0.4Ca合金在等通道转角挤压过程中的变形能力和细化效果可得到明显改善,因此能够成功实现连续多道次的挤压而无需中途保温加热,不仅简化了加工工艺,还起到了提质增效的作用。

对所述挤压态Cu-0.4Ag-0.4Ca合金进行冷轧,获得铜银钙合金板材;所述挤压态Cu-0.4Ag-0.4Ca合金冷轧单道次压下量为0.25±0.02mm,总下压量为85±1%,轧制速度为10r/s;如图3所示,所述挤压态Cu-0.4Ag-0.4Ca合金经过冷轧后,其纤维组织更加紧密,说明晶粒再次被拉长,破碎程度更大,同时较多的大角度晶界形成,晶粒进一步细化,超细晶化的显微组织以及弥散均匀分布的析出相为合金提供了较大的强化作用,最终成功制备出综合性能优良的板材状Cu-0.4Ag-0.4Ca合金,所述铜银钙合金板材的抗拉强度≧600MPa,延伸率≧5%,显微硬度提高至160HV,所述铜银钙合金板材的厚度约为0.85mm,该组合加工方法工艺操作和设备要求简单,能够很好的与现代工业生产相结合,具有良好的工业应用前景。

如图4所示,所述铸态Cu-0.4Ag-0.4Ca合金经过8道次等通道转角挤压以及冷轧加工后合金地平均晶粒尺寸为1.94μm,且小晶粒占比大,说明铜银钙合金板材再结晶晶粒比例大,再结晶程度较高。

如图5所示,所述铸态Cu-0.4Ag-0.4Ca合金抗拉强度为210MPa左右,延伸率接近60%,经8道次等通道转角挤压后,所述挤压态Cu-0.4Ag-0.4Ca合金的抗拉强度增加至450MPa,延伸率降至13%,所述挤压态Cu-0.4Ag-0.4Ca合金经冷轧复合加工后形成铜银钙合金板材,所述铜银钙合金板材的抗拉强度突破600MPa,延伸率为6%。

如图6所示,所述铸态Cu-0.4Ag-0.4Ca合金的显微硬度为75.9Hv,经过8道次等通道转角挤压后显微硬度提升至140.9Hv,挤压态Cu-0.4Ag-0.4Ca合金经过冷轧复合加工后,其显微硬度进一步提升至161.1Hv。

对照例1

本对照例用于说明等通道转角挤压道次的影响,在对照例中,铸态Cu-0.4Ag-0.4Ca合金经等通道转角挤压的道次为4道次,其余操作同实施例1,最终得到的铜银钙合金板材的抗拉强度为577MPa,延伸率为2.1%。

对照例2

本对照例用于说明等轧制下压量的影响,挤压态Cu-0.4Ag-0.4Ca合金在进行冷轧时,其下压量由85%变为70%,其余操作同实施例1,最终得到的铜银钙合金板材的抗拉强度为580MPa,延伸率为3.7%。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种铜镓合金、银镓合金的制备方法

- 一种以球形铬粉为强化相的铜基粉末冶金受电弓滑板材料及其制备方法

- 一种由高熵合金钴镍铁铝铜粘结的碳化钨材料及其制备方法和应用

- 一种超塑成形用铝镁钪合金板材的制备方法

- 一种锡银铜合金纳米粉的制备方法、锡银铜纳米合金低温浆料及其制备方法和应用

- 一种镍铜铬‑硅钙合金负载纳米二氧化硅‑银的耐热铸铁用复合变质剂及其制备方法