一种千斤顶自动装配、包装、物流的无人车间及控制方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种千斤顶自动装配、包装、物流的无人车间及控制方法,属于维修领域。

背景技术

随着物联网、大数据和移动应用等新一轮信息技术的发展,全球化工业革命开始提上日程,工业转型开始进入实质阶段。数字化工厂、智能工厂、智能制造等战略相继提出,其中,智能工厂是在数字化工厂的基础上,利用物联网技术和监控技术加强信息管理和服务,提高生产过程可控性、减少生产线人工干预,以及合理计划排程。同时,集智能手段和智能系统等新兴技术于一体,构建高效、节能、绿色、环保、舒适的人性化工厂,其本质是人机有效交互。为应对高危作业环境和人为成本的不断提升,机器人在加工车间中的使用越来越广泛。而千斤顶是一种通过顶部托盘在行程内顶升重物的轻小起重设备,在机械维修工作中被广泛使用。千斤顶的生产需要工序,通常是独立进行的,每个工序都需要工作人员控制,不仅增加了人工成本、设备成本,还使得整个生产周期延长,增加了时间成本,使得生产效率低。

发明内容

为了解决上述问题,本发明提出了一种可以自动对千斤顶进行装配、包装和运输、节约设备成本、缩短生产周期,提高生产效率的一种千斤顶自动装配、包装、物流的无人车间及控制方法。

本发明采用的技术方案是:

一种千斤顶自动装配、包装、物流的无人车间,包括房间和设置在房间内的包材库、物流仓库、成品仓库,其特征在于:

所述的房间内设有MES控制系统和由MES控制系统控制的自动化装配线、包材空中输送链;包材库、物流仓库、成品仓库、自动化装配线、包材空中输送链之间设有供AGV小车、AGV叉车自由通过的AGV车通道;MES控制系统与ERP系统信号连接,自动化装配线、包材空中输送链、MES控制系统与电控系统电连接;

所述的自动化装配线包括依次前后对接的装配倍速线、组合倍速线、螺丝位倍速线、后轮倍速线、空载检测倍速线和检测输送倍速线,各AGV小车、AGV叉车、机器人以及各倍速线皆与MES控制系统电性连接;

装配倍速线从前向后依次排列设置有通用上料机、墙板拆剁系统、后轮螺丝拧紧机、提把螺丝拧紧机、连杆销轴压装机、揿手连接销轴压装机、揿手限位拉杆锁紧装置、前轮/前轮轴供料装置;

组合倍速线处配装有起重臂上料机构;

螺丝位倍速线处配装有第一螺钉锁紧装置和第二螺钉锁紧装置;

后轮倍速线处设有锁紧螺丝装置,锁紧螺丝装置的前、后侧分别设有组合半成品下线机器人、成品下线机器人,组合半成品下线机器人旁设有物料盘定位架,前轮供料机构、后轮供料机构通过AGV小车向物料盘定位架内输送前轮和/或后轮物料;

空载检测倍速线上设有盖板组合机构,空载检测倍速线与后轮倍速线之间设有性能测试机,空载检测倍速线与检测输送倍速线对接处设有成品装箱区,成品装箱区配置有成品装箱系统;

检测输送倍速线的前部设有包装视觉检测机构,检测输送倍速线的后部设有成品箱子码垛区,成品箱子码垛区配置有成品箱子码垛机构;

所述的包材空中输送链设置在自动化装配线旁,包材空中输送链的输入端延伸至包材库处,包材空中输送链的输出端延伸至成品装箱区,并与空载检测倍速线与检测输送倍速线对接;所述的包材空中输送链上设有包材供料装置,用于将包材空中输送链上的物料输送至成品装箱区。

进一步,所述的揿手连接销轴压装机与揿手限位拉杆锁紧装置之间设有下线机器人夹具。

进一步,通用上料机、墙板拆剁系统之间配置有第一物料定位盘;墙板拆剁系统与后轮螺丝拧紧机之间设有配置有第二物料定位盘;提把螺丝拧紧机与连杆销轴压装机之间配置有第三物料定位盘。

进一步,组合倍速线、螺螺丝位倍速线、空载检测倍速线皆设有通用举升机构。

本发明所述的一种用于所述的千斤顶自动装配、包装、物流的无人车间的控制方法,其特征在于,包括以下步骤:

步骤1、千斤顶装配前所需的物料,按MES控制系统控制的AGV叉车的运送需求集中整齐有序的放置在物料仓库和包材库内;

步骤2、ERP系统将生产需求发送给该无人车间的MES控制系统下达具体的装配任务信号,MES系统将接收的装配任务信号自动拆分成子任务下达给相应的AGV叉车和/或AGV小车,AGV叉车和/或AGV小车根据下达的任务,将相应物品从物料库和/或包材库运送到指定的位置;

步骤3、自动化装配线上各环节的自动化设备根据MES系统下达的子任务,按预先设置的程序执行相应动作,由各条倍速线或机器人连接各自动化设备,依次完成千斤顶各环节的组装、成箱、打包、运输工作。

本发明的有益效果是:可以自动对千斤顶进行装配、包装和运输、节约设备成本、缩短生产周期,提高生产效率。

附图说明

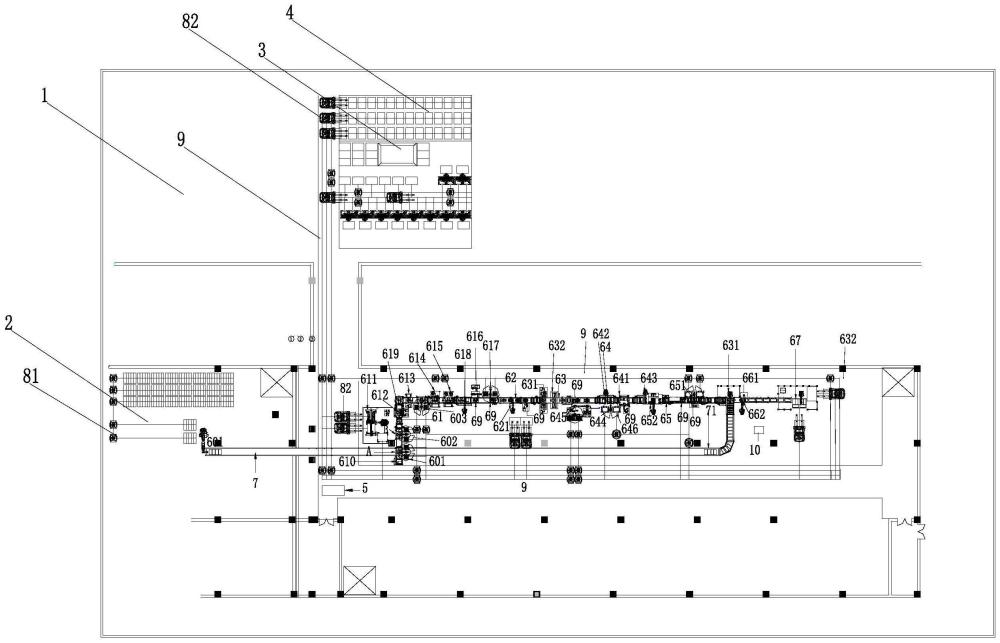

图1是本发明的无人车间的结构图(图中A、B处皆为机器人上料位置)。

图2是本发明的局部放大图之一。

图3~7为图2的局部放大图,显示了各个部件的结构。

图8是本发明的无人车间的控制流程图。

具体实施方式

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

下面将参考附图并结合示例性实施例来详细说明本发明。

本发明所述的一种千斤顶自动装配、包装、物流的无人车间,包括房间1和设置在房间1内的包材库2、物流仓库3、成品仓库4,其特征在于:

所述的房间1内设有MES控制系统5和由MES控制系统控制的自动化装配线6、包材空中输送链7;包材库2、物流仓库3、成品仓库4、自动化装配线6、包材空中输送链7之间设有供AGV小车81、AGV叉车82自由通过的AGV车通道9;MES控制系统与ERP系统信号连接,自动化装配线6、包材空中输送链7、MES控制系统与电控系统10电连接;

所述的自动化装配线6包括依次前后对接的装配倍速线61、组合倍速线62、螺丝位倍速线63、后轮倍速线64、空载检测倍速线65和检测输送倍速线66,各AGV小车81、AGV叉车82、机器人以及各倍速线皆与MES控制系统5电性连接;

装配倍速线61从前向后依次排列设置有通用上料机610、墙板拆剁系统611、后轮螺丝拧紧机612、提把螺丝拧紧机613、连杆销轴压装机614、揿手连接销轴压装机615、揿手限位拉杆锁紧装置616、前轮/前轮轴供料装置617;

组合倍速线62处配装有起重臂上料机构621,可以将起重臂输送到组合倍速线62上;

螺丝位倍速线63处配装有第一螺钉锁紧装置631和第二螺钉锁紧装置632;

后轮倍速线64处设有锁紧螺丝装置641,锁紧螺丝装置641的前、后侧分别设有组合半成品下线机器人642、成品下线机器人643,组合半成品下线机器人642旁设有物料盘定位架646,前轮供料机构645、后轮供料机构644通过AGV小车8向物料盘定位架646内输送前轮和/或后轮物料;

空载检测倍速线65上设有盖板组合机构651,空载检测倍速线65与后轮倍速线64之间设有性能测试机652,空载检测倍速线65与检测输送倍速线66对接处设有成品装箱区,成品装箱区配置有成品装箱系统653;

检测输送倍速线66的前部设有包装视觉检测机构661和箱体检测装置662,检测输送倍速线66的后部设有成品箱子码垛区,成品箱子码垛区配置有成品箱子码垛机构67;

所述的包材空中输送链7设置在自动化装配线6旁,包材空中输送链7的输入端延伸至包材库2处,包材空中输送链7的输出端延伸至成品装箱区,并与空载检测倍速线65与检测输送倍速线66对接;所述的包材空中输送链7上设有包材供料装置71,用于将包材空中输送链7上的物料输送至成品装箱区。

装配倍速线61上装有90度转换台619,可以实现装配倍速线61合理排布,节约空间。

在本发明的一些实施例中,所述的揿手连接销轴压装机615与揿手限位拉杆锁紧装置616之间设有下线机器人夹具618。

在本发明的一些实施例中,通用上料机610、墙板拆剁系统611之间配置有第一物料定位盘601;墙板拆剁系统611与后轮螺丝拧紧机612之间设有配置有第二物料定位盘602;提把螺丝拧紧机613与连杆销轴压装机614之间配置有第三物料定位盘603。

在本发明的一些实施例中,组合倍速线62、螺螺丝位倍速线63、空载检测倍速线65皆设有通用举升机构69。

本发明所述的一种用于所述千斤顶自动装配、包装、物流的无人车间的控制方法,其特征在于,包括以下步骤:

步骤1、千斤顶装配前所需的物料,按MES控制系统控制的AGV叉车9的运送需求集中整齐有序的放置在物料仓库3和包材库2内;

步骤2、ERP系统将生产需求发送给该无人车间的MES控制系统下达具体的装配任务信号,MES系统将接收的装配任务信号自动拆分成子任务下达给相应的AGV叉车和/或AGV小车,AGV叉车和/或AGV小车根据下达的任务,将相应物品从物料库和/或包材库运送到指定的位置;

步骤3、自动化装配线6上各环节的自动化设备根据MES系统下达的子任务,按预先设置的程序执行相应动作,由各条倍速线或机器人连接各自动化设备,依次完成千斤顶各环节的组装、成箱、打包、运输工作。

步骤3中的自动化设备指的是各倍速线上的装配、包装以及输送设备,包括通用上料机610、墙板拆剁系统611、后轮螺丝拧紧机612、提把螺丝拧紧机613、连杆销轴压装机614、揿手连接销轴压装机615、揿手限位拉杆锁紧装置616、前轮/前轮轴供料装置617、起重臂上料机构621、第一螺钉锁紧装置631、和第二螺钉锁紧装置632、后轮锁紧螺丝装置641、盖板组合机构651、包装视觉检测机构661和箱体检测装置662等设备。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种物流飞行器及货舱以及物流飞行器与货舱自动对接、分离的控制系统及控制方法

- 滚筒法渣处理车间内渣罐物流无人化控制系统及控制流程

- 滚筒法渣处理车间内渣罐物流无人化控制系统