一种牡丹籽油的提取方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于天然产物提取技术领域,涉及一种牡丹籽油的提取方法,具体涉及一种利用超声辅助水酶法提取牡丹籽油的方法。

背景技术

牡丹为毛茛科芍药属木本植物,有“花中之王”的美誉,适应性强,在我国大部分地区均有种植,特别是在山东洛阳、菏泽等地有大量种植。牡丹籽即牡丹花的种子,颜色、大小和黄豆相近,籽仁为米黄色,籽仁外有一层坚硬的黑色或深棕色的外壳,呈类圆形的颗粒状,聚集在一起被包裹在牡丹果荚中。牡丹籽油2011年被批准为新资源食品,2022年5月《牡丹籽油》国家标准正式实施。油用牡丹是一类具有结实能力的牡丹,油用牡丹的提油率在20%以上,并且含有丰富的不饱和脂肪酸,含量高达90%,尤其是亚麻酸。

近年来,国内学者对牡丹籽等油料作物较为关注,但是目前提取方法提取的牡丹籽油纯度不高、有效成分流失较大。

发明内容

本发明的目的是克服上述不足之处提供一种牡丹籽油的提取方法。具体是采用水酶法提取牡丹籽油,该方法反应温和,提取的油脂质量好、纯度高,对有效成分的流失影响小,对木本油料的后续应用具有重要意义。该方法工艺流程为:脱壳牡丹籽→洗净烘干→粉碎→加蒸馏水→超声预处理→pH→加酶酶解→灭酶→离心→吸油→称重→乳状液破乳→离心→吸取油脂→称重→合计计算。

本发明的目的具体是通过以下方式实现的:

一种牡丹籽油的提取方法,该方法包括以下步骤:向脱壳牡丹籽粉中加入蒸馏水,料液质量比为1:6,摇匀后进行超声预处理,冷却,调节溶液pH5-6,加酶,在温度50-60℃下酶解4-4.5h,取出,灭酶,冷却,离心,吸取收集首层油脂;收集次层乳状液,破乳,第二次离心,再吸取上层油脂,合并两次所得油脂。

优选地,酶解温度为50℃、酶解时间为4.1h。所述的酶解采用的转速为250rpm。优选地,调节溶液pH5.3。

优选地,所述的灭酶的条件为在90-100℃下灭酶10-15min。

优选地,所述的离心条件为12000-15000rpm离心15-20min。

优选地,所述的酶为木瓜蛋白酶,添加量为2.5-2.6%。

优选地,所述的破乳条件为冷冻过夜后取出解冻。

优选地,所述的解冻条件为30-60℃下解冻2-3h。

优选地,所述的冷冻过夜条件为-20℃冰箱。

优选地,所述的脱壳牡丹籽粉是将脱壳牡丹籽洗净烘干后粉碎。

优选地,所述的在超声预处理之前,在90℃下灭酶10min。

优选地,所述的超声预处理条件为在温度49-50℃条件下超声60.0min。

最优选地,牡丹籽油提取方法最佳制备工艺条件:采用超声温度49.9℃、超声时间60.0min、pH 5.3、木瓜蛋白酶添加量2.6%、酶解温度50.0℃、酶解时间4.1h。

与现有技术比较本发明的有益效果:

本发明牡丹籽油的提取方法,该方法利用超声辅助水酶法提取牡丹籽油,以牡丹籽油出油率为指标优化提取工艺,得到的牡丹籽油出油率为22.82%;牡丹籽中水分、蛋白质、脂肪、灰分、总糖、黄酮及多酚含量分别为7.03%、13.84%、24.60%、2.31%、8.65%、0.98%及0.87%,牡丹籽中黄酮、多酚含量较高;牡丹籽油中脂肪酸主要为棕榈酸、硬脂酸、油酸、亚油酸和亚麻酸,含量分别为:7.02%、1.96%、23.53%、26.92%、31.38%,表明牡丹籽油具有很高的营养价值。本发明方法提取得到的牡丹籽油可应用于功能食品、生物、医药和化妆品等行业,扩大牡丹籽相关产品的应用范围。

附图说明

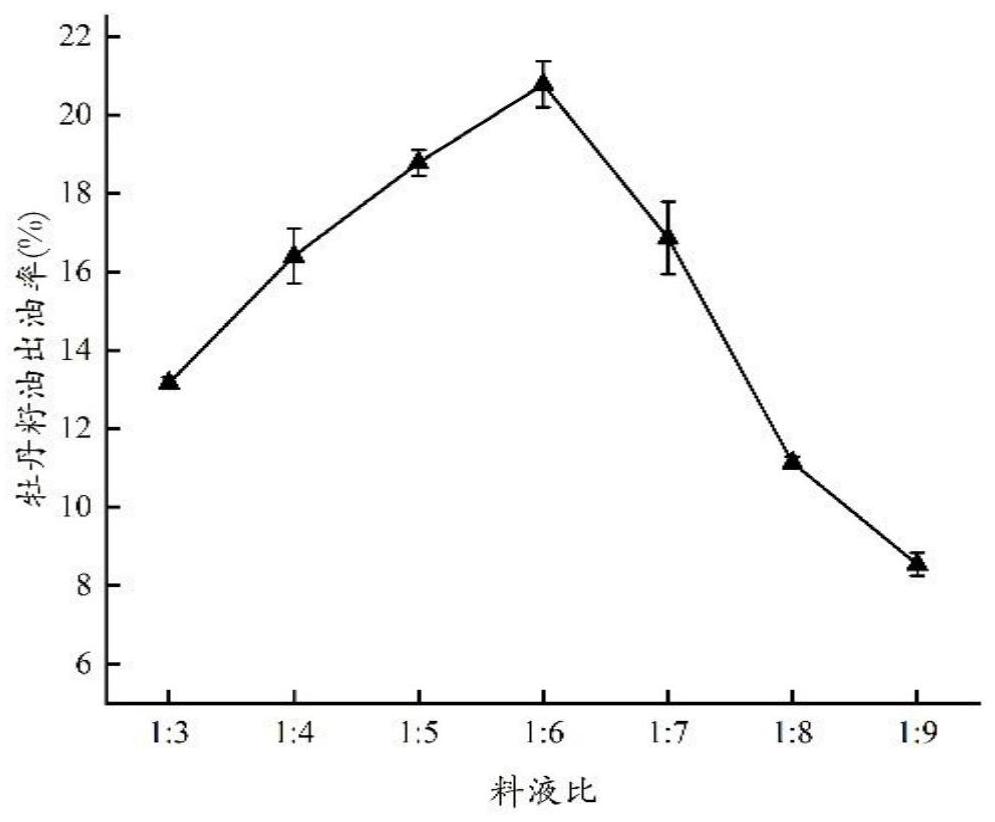

图1为料液比对牡丹籽出油率的影响曲线图。

图2为超声温度对牡丹籽出油率的影响曲线图。

图3为超声时间对牡丹籽出油率的影响曲线图。

图4为pH值对牡丹籽出油率的影响曲线图。

图5为酶添加量对牡丹籽出油率的影响曲线图。

图6为酶解温度对牡丹籽出油率的影响曲线图。

图7为酶解时间对牡丹籽出油率的影响曲线图。

具体实施方式

以下通过具体实施例对本发明进行进一步解释说明:

实施例1

1材料与试剂

牡丹籽:市售;木瓜蛋白酶、Folin-酚、没食子酸、芦丁:合肥博美生物科技有限责任公司;硫酸铜、硫酸钾、浓硫酸、硼酸、甲基红、溴甲酚绿、氢氧化钠、乙醇、石油醚(沸程30~60℃)、葡萄糖、亚硝酸钠、硝酸铝、无水碳酸钠等(所用化学试剂均为分析纯)。

2仪器与设备

DHG-9240A鼓风干燥箱:上海蓝豹实验仪器有限公司;Practum612-1CN电子天平(0.0001g):北京赛多利斯科学仪器有限公司;SQP电子天平(0.01g):北京赛多利斯科学仪器有限公司;DK-S26电热恒温水浴锅:上海精宏实验设备有限公司;SX2-10-12马弗炉:上海跃进器械厂;KQ-250B超声波清洗器:杭州宝珀超声波科技有限公司;THZ-160A恒温振荡器:上海叶拓科技有限公司;TU-1810紫外可见分光光度计:北京普析通用仪器有限责任公司;5810R离心机:德国Eppendorf公司;6890NGS-5973MS质谱联用仪:美国Agilent公司。

3实验方法

(1)成分测定

水分测定:采用烘箱干燥法测定含水量,依照GB 5009.3-2016进行。

蛋白质测定:采用凯氏定氮法,依照GB 5009.5-2016进行。

粗脂肪测定:采用索氏抽提法,依照GB 5009.6-2016进行,油脂置于4℃冰箱保存备用。

灰分测定:采用高温灼烧法,依照GB 5009.4-2016进行。

总糖测定:采用3,5-二硝基水杨酸比色法,依照NY/T 2742-2015进行。

黄酮测定:采用硝酸铝显色法测定黄酮含量。

多酚含量测定:采用福林-酚方法测定多酚含量。

(2)超声辅助水酶法提取牡丹籽油

具体操作如下:

将脱壳牡丹籽放入60℃烘箱中烘干5h后冷却,经中药粉碎机粉碎,过筛,准确称取牡丹籽粉于锥形瓶中,加入一定比例的蒸馏水,摇匀,在90℃下灭酶10min,放入超声波清洗器中,在一定的超声温度、时间下进行超声,冷却,调节溶液的pH,称取一定量的酶,加入溶液中,将锥形瓶放入恒温振荡器中,在一定的温度、250rpm下酶解一定的时间,取出灭酶,冷却,12000rpm离心20min,离心后小心吸取收集首层油脂,称重;另收集次层乳状液至空离心管中,于-20℃冰箱冷冻过夜,取出于60℃下解冻2h,二次离心,吸取上层油脂,称重,合计两次提油率,计算公式如下:

式中:m1为第一次离心后吸取的油脂质量/g,m2为冷冻解冻离心后吸取的油脂质量/g,M为称取的牡丹籽粉质量/g。

(3)试验过程:

牡丹籽油的提取工艺基本条件设定为:料液比1:6、超声温度50.0℃、超声时间60.0min、pH 5.0、酶添加量2.5%、酶解时间4h、酶解温度50.0℃,测定牡丹籽油出油率。采用控制变量法,分别考察各因素对牡丹籽油出油率的影响,重复3次试验。设计各因素条件为:料液比(g/mL)1:3、1:4、1:5、1:6、1:7、1:8、1:9;pH 3.0、4.0、5.0、6.0、7.0;超声温度40.0、45.0、50.0、55.0、60.0;超声时间20.0、40.0、60.0、80.0、100.0min;酶添加量0.5%、1.5%、2.5%、3.5%、4.5%;酶解温度30.0、35.0、40.0、45.0、50.0、55.0、60.0;酶解时间2h、3h、4h、5h、6h。

(4)响应面试验

根据单因素试验优化结果,试验设计的因素水平见表1,选取pH、超声温度、酶添加量、酶解时间四个因素,取三个水平,采用Box-Benhnken中心组合设计实验,求最佳提取工艺条件。

表1响应面试验设计的因素与水平

(5)脂肪酸组成分析

甲酯化:准确移取(3)中的牡丹籽油0.5mL、2.0mL正己烷于10mL容量瓶中,摇晃溶解,再加入1.0mL NaOH-甲醇溶液(0.5mol/L),摇匀,60℃恒温水浴反应50min,冷却后定容,静置10min。取上清液过滤膜后再进行GC-MS分析。

气相色谱-质谱条件:使用DB-WAX色谱柱(60m×0.25mm×0.25μm),色谱温度180℃,以5℃/min升至220℃,保持25min,分流比为10:1,载气为氦气,流量1mL/min,溶剂延迟6min。质谱条件一致。

4结果与分析

料液比对牡丹籽油出油率有显著影响,随着溶剂(蒸馏水)体积的不断增加,牡丹籽油出油率先增后降。由图1可以看到,当料液比为1:6时,出油率达到最高,为20.98%。当溶剂体积量较小时,溶液粘性较大,木瓜蛋白酶不能发挥较好的作用效果,对油脂的分离造成影响,因此出油率较低。随着溶剂体积量的增加,底物浓度降低、溶液流动性增加,木瓜蛋白酶和底物充分反应,提高了出油率。但溶剂体积过大后,底物分散性大,酶反应不充分,使出油率降低。

由图2可以看出,随着超声温度的升高,牡丹籽油出油率先增加后减少,在50.0℃时达到最高,为20.96%,随后逐渐下降。这是因为提高了设定温度和超声处理过程中产生的热量从而使总体温度升高,但过高的温度使空化气泡胀大、破碎的剧烈程度降低,油料可能产生变性,不利于油脂分离,因此出油率下降。

超声时间对牡丹籽油提油率有显著影响,由图3可以看出,超声波预处理60.0min时,出油率最高为20.64%。在超声预处理20.0~60.0min间,超声时间延长,可能促进物料组分的分离,酶解后牡丹籽油提油率增长,直到呈现稳定趋势,而超声时间延长到100.0min后,发生高温氧化、乳化等反应,牡丹籽油出

油率下降。

随着pH的升高,牡丹籽油出油率先增加后减少,由图4可以看出,在pH 5.0时达到最高,为20.78%,木瓜蛋白酶较强酸性条件下,酶解效果一般,在弱酸环境中活性最强,作用效果最好,因此牡丹籽油出油率呈现增长趋势,而pH 6.0~7.0间出油率稍有下降,与pH5.0相比差异不显著。

由图5可以看出,木瓜蛋白酶添加量对牡丹籽油出油率有显著影响,添加量为2.5%时,出油率最高为21.02%。当添加量从0.5%增加到2.5%时,木瓜蛋白酶与底物反应越来越充分,油脂更好的分离、溶出;但当添加量过多时,酶解作用达到饱和状态,多余的木瓜蛋白酶会吸附在牡丹籽颗粒的表面,阻碍油脂的分离。

由图6可以看出,酶解温度为50.0℃时,出油率最高达到20.69%。温度在30.0℃~35.0℃时,木瓜蛋白酶活性相对较低,随着酶解温度的增加,逐渐接近最适温度,出油率的增幅较大;50.0℃~60.0℃时为最适温度,酶解效率最高,出油率差异不显著。

由图7可以看出,酶解时间对牡丹籽油出油率有显著影响,酶解时间为4h时,出油率最高为20.77%。酶解时间在2~4h时,木瓜蛋白酶的作用越来越完全,从细胞中分离释放出的油脂量越来越多,从而出油率持续增长,而酶解时间为5、6h时出油率下降,降幅较小,可能是木瓜蛋白酶趋于或已经达到充分酶解,时间延长后,油脂易乳化难以分离,降低了牡丹籽油的出油率。

5响应面试验结果及分析

(1)模型建立及显著性分析

选取pH(A)、超声温度(B)、酶添加量(C)、酶解时间(D)因素设计试验。根据单因素试验结果,采用Box-Benhnken中心组合试验,考察各个因素对牡丹籽油出油率的影响,进行4因素3水平的响应面优化试验,响应面优化试验设计及结果见表2。

表2响应面分析试验设计及结果

通过Design-Expert软件对表2中的数据进行多元回归拟合分析后,牡丹籽油出油率的预测回归模型为:

Y(%)=22.70+0.8817A+0.1350B+0.4067C+0.4033D+0.2425AB+0.3600AC+0.4825AD-0.0525BC-0.6125CD-1.62A2-2.07B2-1.72C2-1.82D2。

方差分析结果见表3,试验模型p<0.0001,说明模型极显著,失拟项p=0.9997>0.05即不显著,说明四个因素交互作用较强,模型拟合度较高,R2=0.9789,R2 Adj=0.9578,进一步说明试验受到误差的影响小,结果有较高的可信度。由表3可知,四个因素对牡丹籽油出油率的影响大小顺序为pH(A)>酶添加量(C)>酶解时间(D)>超声温度(B)。同时,由P值可得,A、C、D对牡丹籽油出油率的影响极显著(P<0.01),B对牡丹籽油出油率的影响不显著,二次项A2、B2、C 2、D2均影响极显著,交互项CD影响极显著,AC、AD影响显著(P<0.05),其余不显著。

表3方差分析

(2)验证实验

使用Design Expert 8.0.6软件响应面试验,对各因素水平进行优化后,牡丹籽油出油率(预测值)为22.863%,其对应的条件分别为pH 5.284,超声温度49.926℃,酶添加量2.563%,酶解时间4.137h。据实际情况,修正条件为pH 5.3,超声温度49.9℃,酶添加量2.6%,酶解时间4.1h。在此条件下进行试验,3次平行试验结果分别为22.83%、21.96%、23.67%,平均出油率为22.82%±0.86%,接近预测值,表明响应面试验所得的工艺条件参数和分析准确,具有应用价值。

(3)基本营养成分分析

经过对牡丹籽水分、蛋白质、脂肪、灰分、总糖、黄酮及多酚含量等进行测定,结果如表4所示。

表4牡丹籽营养成分/%

由表4可知,牡丹籽中的脂肪和蛋白质含量较高,黄酮与多酚含量丰富,而灰分含量较低,在3.00%以下,总糖与水分含量略低。牡丹籽中黄酮和多酚分别为9849mg/kg、8708mg/kg。

经过对牡丹籽油的脂肪酸组成进行分析,结果如表5所示。

表5牡丹籽与榛子脂肪酸组成

由表5可知,牡丹籽油主要分离出5种组分,3种不饱和脂肪酸和2种饱和脂肪酸,不饱和脂肪酸含量高于饱和脂肪酸。牡丹籽油中的不饱和脂肪酸含量丰富,总量为81.83%,亚麻酸含量较高为31.38%,亚油酸和油酸含量较为接近,分别为26.92%、23.52%。亚麻酸、亚油酸是人体必需不饱和脂肪酸,只能从食物、营养强化剂中获得,具有抗敏抗氧化、降血压、防止动脉粥样硬化和血栓、提升机体的免疫力等作用。牡丹籽油中的亚麻酸含量远远超过橄榄油、菜籽油、大豆油等,亚油酸含量比例合适,我国大多数家庭的饮食往往缺乏亚麻酸,导致n-6/n-3脂肪酸的摄入比例失衡,可能会增加慢性疾病的发生率,提高亚麻酸的摄入量非常关键,有利于牡丹籽油中亚麻酸的更深层次的开发应用。

因此,本发明筛选得到超声温度49.9℃、超声时间60.0min、pH 5.3、木瓜蛋白酶添加量2.6%、酶解温度50.0℃、酶解时间4.1h,为牡丹籽油提取最佳制备工艺条件,牡丹籽油出油率达到22.82%,接近预测值22.863%,证明本发明方法所得的数据结果是可靠的。

- 从牡丹籽或牡丹籽粕中提取蛋白质、膳食纤维和牡丹籽油的方法

- 一种牡丹籽提取牡丹籽油粉的方法