一种膨胀节阀门

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及管道设备领域,尤其涉及一种膨胀节阀门。

背景技术

膨胀节阀门是内部设置有膨胀节的阀门,其是用来开闭管路的管道附件,在阀门中设置膨胀节可以起到补偿开闭阀板所需空间作用。

但长期以来,膨胀节阀门中的膨胀节腐蚀问题一直没有得到彻底解决。由于管道中输送的介质(如煤气等)大多含有腐蚀成份,会严重腐蚀膨胀节,造成阀门使用寿命短,设备需频繁维修,增加维修成本和工作强度,严重则影响生产。另外,阀门在工作时需要通过膨胀节的压缩和拉伸来打开和关闭阀板实现管道的开闭,这种反复的周期运动也会造成使用寿命下降。

因此,需要一种耐腐蚀的膨胀节阀门,提高其使用寿命,降低生产、维修成本,减小工作强度,以保证生产的顺利进行。

发明内容

本发明的主要目的在于提供一种膨胀节阀门,解决现有阀门使用寿命短、维修成本高、影响生产的问题。

为实现上述目的,本发明提供了一种膨胀节阀门,包括主阀体、阀板和膨胀节,主阀体包括左固定阀体和右工作阀体,阀板设置于左固定阀体和右工作阀体之间,膨胀节设置于右工作阀体内,它包括进口端管、出口端管及两端分别连接于所述进口端管和出口端管的补偿元件,所述进口端管具有与所述阀板配合的开口,所述补偿元件包括主补偿元件和副补偿元件,所述主补偿元件两端分别连接于所述进口端管和出口端管,所述副补偿元件位于所述主补偿元件外侧,一端连接于所述进口端管或出口端管,另一端非固定连接设置。

优选的,所述膨胀节包括导流筒,所述导流筒具有固定侧和自由侧,所述固定侧与所述进口端管内壁通过固定环板沿圆周密闭焊接,使介质流入所述导流筒,所述导流筒自由侧的圆周外壁与所述环状密封组件内侧壁圆周适配且滑移接触。

优选的,所述环状密封组件包括设置于所述出口端管内壁上的圆周密封槽和设置于所述密封槽内的零腐蚀材料密封,所述导流筒自由侧的圆周外壁与所述零腐蚀材料密封滑移接触。

优选的,所述设置于圆周密封槽内的零腐蚀材料密封为固体材料。

优选的,在出口端管内壁上间隔设置有多个圆周环板,所述多个圆周环板与所述出口端管内壁至少构成一个圆周密封槽,至多则不限。

优选的,所述出口端管内壁上间隔设置有至少三个圆周环板以形成至少两个所述圆周密封槽,位于所述圆周密封槽内的所述零腐蚀材料密封之间存在的间隙以形成至少一个压力润滑密封区,所述压力润滑密封区内填充润滑脂。

优选的,所述导流筒固定侧包括固定环板,所述固定环板外侧圆周与所述进口端管内壁沿圆周密闭焊接固定。

优选的,所述固定环板包括倾斜固定环板和与所述进口端管轴向垂直的垂直固定环板。

优选的,所述导流筒自由侧的端部外壁设置有导流圆周环板,所述导流圆周环板内圆与所述导流筒焊接固定,所述导流圆周环板外圆为自由端。

优选的,所述膨胀节阀门为插板阀。

优选的,所述膨胀节阀门为盲板阀。

本发明的上述技术方案的有益效果在于:

本发明阀门的膨胀节中具有主、副两个补偿元件,能够在主补偿元件损坏后及时、方便的启用备用的副补偿元件,延长了阀门的使用寿命,并且,所述导流筒与所述环状密封组件的滑移密封接触设置不但保证了膨胀节能够起到满足阀板开闭空间的作用,更重要的是与此同时实现了流经介质与补偿元件的隔离,能够避免介质中的腐蚀性成分对补偿元件的腐蚀,从而有效解决了阀门内部膨胀节的防腐蚀问题,延长了整个阀门的使用寿命、降低了工作强度和维修成本,有效保证了生产的顺利进行。

附图说明

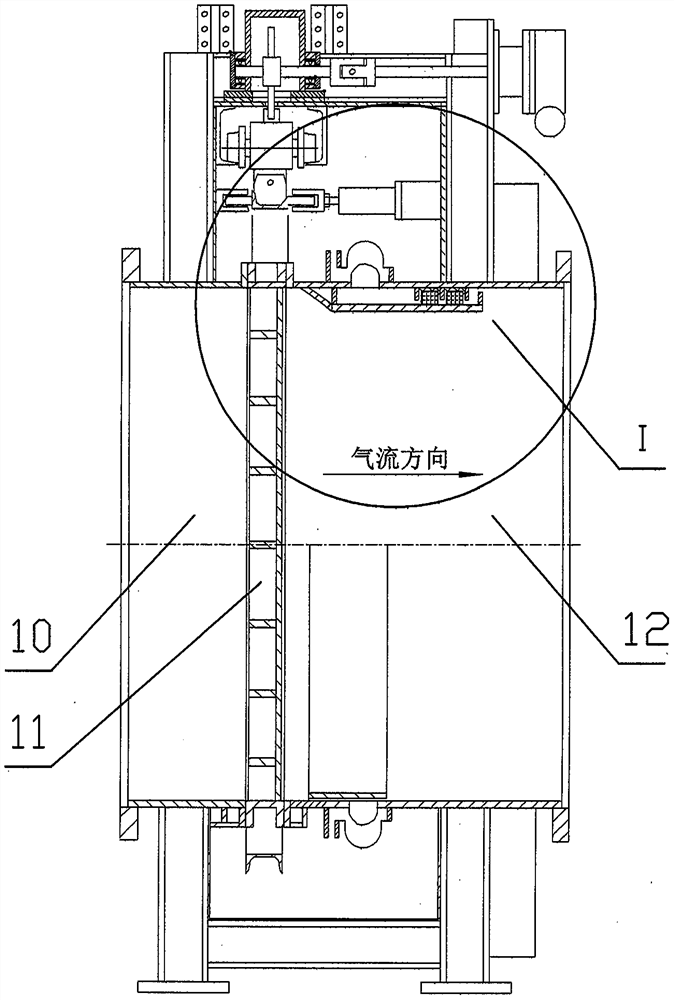

图1是本发明提出的插板阀侧视结构图;

图2是图1中I部的局部放大图;

图3是本发明提出的插板阀主视结构图;

图4是本发明提出的盲板阀的局部图;

图5是本发明提出的盲板阀主视结构图;

附图标记说明

1、进口端管;

2、出口端管;

3、主补偿元件;

4、圆周环板;

5、零腐蚀材料密封;

6、压力润滑密封区;

7、导流筒;

8、固定环板;

801、倾斜固定环板

9、导流圆周环板;

10、左固定阀体;

11、阀板;

12、右工作阀体;

13、主阀体

14、副补偿元件;

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

由于管道中输送的介质(如煤气等)大多含有腐蚀成份,会严重腐蚀膨胀节阀门中的膨胀节,造成阀门使用寿命短,设备需频繁维修,增加维修成本和工作强度,严重则影响生产,为了解决上述技术问题,如图1-3所示,本发明提供了一种膨胀节阀门,该阀门为插板阀门,包括主阀体13、左固定阀体10、阀板11及右工作阀体12,所述膨胀节设置于所述右工作阀体12内,包括进口端管1、出口端管2及两端分别连接于所述进口端管1和出口端管2的补偿元件3及一端固定连接另一端非固定连接的副补偿元件14,所述阀板11设置在所述左固定阀体和右工作阀体之间,并通过膨胀节的压缩和拉伸从而实现打开和关闭;所述主补偿元件3两端分别固定连接于所述进口端管1和出口端管2,当阀门工作时通过补偿元件的压缩和拉伸来实现阀板的打开和关闭,而所述副补偿元件14位于所述主补偿元件3外侧,一端固定于所述进口端管1或出口端管2,另一端非固定设置,即该副补偿元件14在主补偿元件3正常工作时其不工作,而当主补偿元件3损坏失效后,可以将副补偿元件14的另一端(非固定设置端)也相应的连接固定在出口端管2或进口端管1上,实现补偿元件的替换,从而继续构成膨胀节使用,延长整个阀门的使用寿命,应对不同的突发情况。此种设置方便阀门的持续工作,不需要整体的更换维修,该种主、副补偿元件的配合设置能够提高阀门整体的使用寿命。

具体的,如图2所示,该阀门的膨胀节内部还设置有导流筒7,用于引导流入介质从进口端管1流向出口端管2。所述导流筒7具有固定侧和自由侧,所述固定侧圆周外壁与进口端管1内壁通过垂直固定环板8和倾斜固定环板801 密闭焊接,使得介质流入所述导流筒7,所述出口端管1的内壁沿圆周设有环状密封组件,所述导流筒7自由侧的圆周外壁与所述环状密封组件内侧壁圆周适配且滑移密封接触。该密封接触设置使得导流筒将流入介质与膨胀节的补偿元件3隔离,补偿元件3不与介质接触就不存在腐蚀的条件,避免了介质对补偿元件3的腐蚀破坏。另一方面,该滑移接触并没有破坏膨胀节的伸缩性能,实现自动补偿作用。

具体的,为了实现隔离防腐蚀的目的,实现所述自由侧的圆周外壁与所述环状密封件内侧壁圆周密封接触,所述密封组件包括设置于所述出口端管1内壁上的圆周密封槽和设置于所述密封槽内的零腐蚀材料密封5,该密封槽用于稳定固定零腐蚀材料密封5,基于此所述导流筒自由侧的圆周外壁与所述零腐蚀材料密封5能够在密封接触的情况下滑移配合,既能够保证密封又不会因滑移配合造成整个密封结构的破坏。其中,零腐蚀材料密封5可以为任何具有抗腐蚀性能的固体材料,能够更好地实现紧密的滑动配合。

具体的,为了实现稳定、良好的滑移密封配合,在出口端管2内壁上间隔设置有多个圆周环板4,所述多个圆周环板4与所述出口端管2内壁构成至少构成一个圆周密封槽,至多则不限。

如图2所示,圆周环板4的设置个数可以三片为一组,可设置若干组,也可只设置二片圆周环板。一种可行的方式是,所述出口端管2内壁上间隔设置有至少三个圆周环板以形成至少两个圆周密封槽,位于圆周密封槽内的所述零腐蚀材料密封5之间存在的间隙形成压力润滑密封区6,所述压力润滑密封区6 内充密封润滑脂,该压力润滑密封区既能够保证良好的密封效果,又能够依靠润滑脂来提高滑动性能。

具体的,在进口一端介质是否能够完全流入导流筒7固定环板也起到关键作用,为了实现导流筒7固定侧的稳定密闭固定,在所述导流筒7固定侧包括固定环板8,所述固定环板8圆周外侧圆周边缘与所述进口端管1内壁沿圆周密封固定,具体的固定方式可以为密闭焊接固定。

更为具体的,本发明中的固定环板8可以包括倾斜固定环板801和与所述进口端管1轴向垂直的垂直固定环板,通过二者在垂直方向及倾斜方向的连接固定实现稳定连接,并且,倾斜固定环板801的倾斜角度也更有利于介质流入的导向。

需要指出的是,滑移密封配合设置方式以及各个机构的设置不受限定,可以将环状密封组件固定在设于所述出口端管2内的固定筒的内壁上,可以根据具体的需要选择该固定筒延伸位置从而实现环状密封组件的设置并配合导流筒 7的自由侧实现滑移密封配合。

具体的,所述导流筒7自由侧的端部沿周向垂直设置有导流圆周环板9,对介质的流出有导向作用,其中,所述导流圆周环板9内圆与所述导流筒7焊接固定,所述导流圆周环板9外圆为自由端悬空设置不与其它部件接触。

如图4--5所示,本发明还提供了一种膨胀节阀门,该阀门为盲板阀,其内部膨胀节结构与上述插板阀的结构相同,实施方式也相同,所不同的是阀门的种类不同。

另外需要说明的是,进口端管1和出口端管2只是相对于介质流向的相对限定,本膨胀节阀门可以根据阀门内介质的流向而改变进口端管1和出口端管 2的位置及导流方向,例如图1中的设置是气流由左固定阀体向右工作阀体流动,如果介质由右工作阀体向左固定阀体流动,则该膨胀节可以180度整体(连同内部单件)转变方向,进口端管1与出口端管2的位置互换以使导流方向与阀体内介质流动方向一致,即整体调整方向即可。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种膨胀节阀门

- 一种小口径位移自限紧凑型阀门进出口用膨胀节