分离微藻的方法

文献发布时间:2023-06-19 09:26:02

技术领域

本申请属于微藻分离技术领域,尤其涉及一种分离微藻的方法。

背景技术

目前,微藻的分离和收集的方法包括絮凝法、浮选分离法、过滤法、离心法和磁性分离法等,其中,絮凝法对藻液的pH要求较高,应用范围有限;浮选分离法在分离微藻时需要加入表面活性剂来加大微藻和气泡之间的粘附力,从而提高分离效率,但浮选分离设备价格昂贵,能耗大;过滤法在分离过程中需要加压,能耗大,由于体积小的藻对滤膜孔径要求较高,使其不适于分离体积小的微藻;离心法需要昂贵的设备投资、能耗大,并且在离心过程中微藻细胞易破裂,造成高附加值活性物质和油脂的流失。

相对于絮凝法、浮选分离法、过滤法和离心法等方法,磁性分离法具有操作简单、分离速度快等优点。利用磁性分离法分离微藻的方法主要分为两步:第一步,合成磁性介质,然后将磁性介质与微藻结合,形成微藻/磁性介质复合物;第二步,外加磁场,将微藻/磁性介质复合物进行磁性分离,并分离、收集微藻。目前所使用的磁性介质主要为Fe

发明内容

本申请的目的在于提供一种分离微藻的方法,旨在解决现有采用磁性分离法分离微藻的问题,以提高微藻的分离效率,降低成本。

为实现上述申请目的,本申请采用的技术方案如下:

一种分离微藻的方法,包括以下步骤:

提供培养有微藻的培养液,在所述微藻的表面复合铁纳米颗粒,获得微藻/铁纳米颗粒复合物;

将所述微藻/铁纳米颗粒复合物进行磁性分离,去除上清液。

本申请所提供的分离微藻的方法,在微藻的表面复合铁纳米颗粒,并进行磁性分离,实现了微藻的磁性分离。与现有技术相比,本申请采用铁纳米颗粒作为磁性介质,其不需要复杂的合成过程,与微藻的粘附性好,且无需调节培养液的pH值,克服了现有技术使用Fe

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

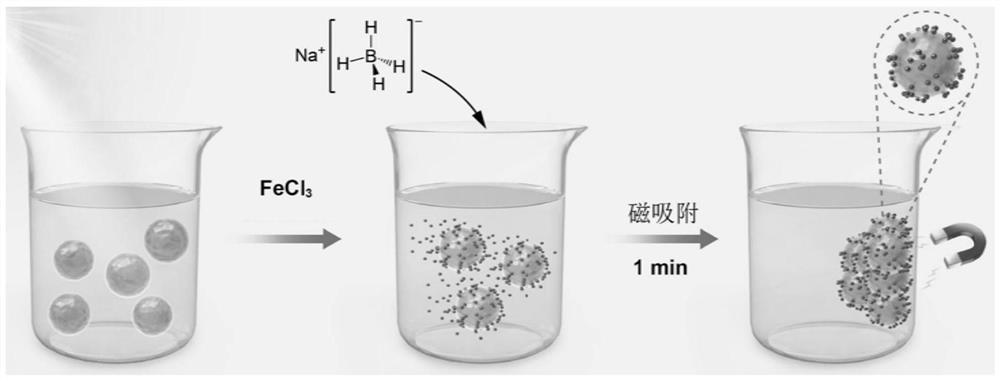

图1是本申请实施例1所提供的分离微藻的方法的流程示意图;

图2是本申请实施例1中微藻/铁纳米颗粒复合物的合成过程。

具体实施方式

为了使本申请要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

本申请中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B的情况。其中A,B可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

本申请中,“至少一种”是指一种或者多种,例如,“a、b或c中的至少一种”,或,“a、b和c中的至少一种”,均可以表示:a、b、c、a-b(即a和b)、a-c、b-c或a-b-c,其中a、b、c分别可以是单个,也可以是多个。

应理解,在本申请的各种实施例中,各步骤的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本申请实施例的实施过程构成任何限定。

一种分离微藻的方法,包括以下步骤:

S01、提供培养有微藻的培养液,在微藻的表面复合铁纳米颗粒,获得微藻/铁纳米颗粒复合物;

S02、将微藻/铁纳米颗粒复合物进行磁性分离,去除上清液。

本申请实施例所提供的分离微藻的方法,在微藻的表面复合铁纳米颗粒,并进行磁性分离,实现了微藻的磁性分离。与现有技术相比,本申请实施例采用铁纳米颗粒作为磁性介质,其不需要复杂的合成过程,与微藻的粘附性好,且无需调节培养液的pH值,克服了现有技术使用Fe

具体地,步骤S01中,提供培养有微藻的培养液,以提供待分离微藻样品,以及作为合成微藻/铁纳米颗粒复合物的反应体系,进而促进微藻的磁性分离。

培养液由液体培养基和微藻组成,液体培养基用于培养微藻,可选为本领域常规的微藻培养基。优选地,培养液的pH值为4-11,在该pH值范围内,利于在微藻的表面复合铁纳米颗粒,并保证微藻的生长状态不受影响。

微藻包括球藻、栅藻、裸藻等,其表面官能团包括但不限于羧基、羟基、硫酸根离子、磷酸基等,使得微藻表面带负电。一些实施例中,微藻选自佐氏小球藻、蛋白核小球藻、栅藻、裸藻和雨生红球藻中的至少一种。这类微藻为目前工业和试验研究中应用较多的微藻,有利于提高本申请实施例所提供的方法的应用范围。

培养有微藻的培养液的具体制备过程可参考本领域的常规操作,例如,配制液体培养基,然后将微藻接种于液体培养基中培养一段时间。一些实施例中,微藻在培养液中的密度为0.2-20g/L,将培养液中的微藻控制在该密度范围内,有利于保证后续合成的铁纳米颗粒均匀分布在微藻表面。具体实施例中,微藻在培养液中的密度为0.2g/L、0.5g/L、0.7g/L、1g/L、2g/L、4g/L、5g/L、7g/L、9g/L、11g/L、15g/L、18g/L或20g/L。

步骤S01中,在微藻的表面复合铁纳米颗粒,以制得微藻/铁纳米颗粒复合物。

一些实施例中,在微藻的表面复合铁纳米颗粒的步骤包括:将铁盐和还原剂依次加入培养液中并进行反应。由于微藻的表面带负电,使得铁盐在培养液中电离出来的三价铁离子或二价铁离子能够通过静电吸附或表面基团络合而与微藻结合,随后与加入的还原剂进行氧化-还原反应而直接在微藻表面生成具有磁性的铁纳米粒子,从而形成微藻/铁纳米颗粒复合物。

其中,铁盐可选为本领域常规的三价或二价铁盐,使得该铁盐在培养液中能够电离出三价铁离子或亚铁离子即可。一些实施例中,铁盐选为氯化铁、氯化亚铁、硫酸铁、硫酸亚铁、硝酸铁和硫酸高铁铵中的至少一种。

还原剂选为能够在培养液中还原上述铁盐为零价铁的无机物或有机物,一些实施例中,还原剂选自硼氢化盐、抗坏血酸、炭粉、L-半胱氨酸、双氧水、硫代硫酸钠和氢气中的至少一种,这些还原剂能够有效还原上述铁盐,利于提高铁纳米颗粒的合成效率。还原剂加入培养液的具体方法可根据还原剂的性质及其形态进行调整,例如,当还原剂选为氢气时,在铁盐溶解于培养液之后,通入氢气。

进一步地,在微藻的表面复合铁纳米颗粒的步骤中,铁盐和还原剂在培养液中的终浓度影响着铁纳米颗粒的合成效率,乃至影响着微藻的分离效率。一些实施例中,铁盐在培养液中的终浓度为2-8mmol/L。一些实施例中,还原剂在培养液中的终浓度为8-32mmol/L。当培养液中的铁盐和/或还原剂的终浓度低于上述浓度范围的下限值时,生成的铁纳米粒子粒径小、数量少、磁性弱,导致微藻分离效率的降低;当培养液中的铁盐和/或还原剂的终浓度高于上述浓度范围的上限值时,生成铁纳米颗粒过多,一方面造成原料浪费,另一方影响微藻下游高附加值产物(例如油脂、类胡萝卜素)的提取。进一步地,在上述微藻在培养液中的密度为0.2-20g/L的条件下,铁盐在培养液中的终浓度为2-8mmol/L,还原剂在培养液中的终浓度为8-32mmol/L,可确保合成的铁纳米颗粒均匀分布在微藻表面,从而提高微藻的分离效率。优选地,还原剂和铁盐的浓度比为1:4,保证微藻的分离效率处于较佳的水平。

培养液中的铁盐和还原剂的终浓度与微藻在培养液中的密度相关,经测试,当小球藻浓度为20g/L、FeCl

将铁盐和还原剂依次加入培养液中的具体操作可参考本领域的常规操作,铁盐和还原剂可直接加入培养液中,也可以先取适量培养液或其他试剂分别溶解铁盐和还原剂再加入到培养液中。

为了促进铁盐和还原剂充分混合均匀,以进一步提高铁纳米颗粒的合成效率,一些实施例中,进行反应的步骤包括:在室温下搅拌或震荡5-30秒。

在本申请说明书中,室温的温度范围可参考本领域的常规定义,如室温包括20-30℃。

相对于现有使用Fe

具体地,步骤S02中,将微藻/铁纳米颗粒复合物进行磁性分离,以磁性捕获与铁纳米颗粒复合的微藻,并通过去除上清液,从而分离、收集获得微藻。

进行磁性分离的具体操作可参考常规的磁性分离技术,如施加外磁场,使得磁性微藻聚集,从而实现与培养液分离。

一些实施例中,磁性分离包括:在磁场强度为1500-4000高斯的磁场中进行磁性分离1-10分钟。在上述铁盐在培养液中的终浓度为2-8mmol/L,还原剂在培养液中的终浓度为8-32mmol/L,以及微藻在培养液中的密度为0.2-5g/L的条件下,将磁场强度和磁性分离时间控制在上述范围内,有利于保证良好的分离效果。

综上,通过本申请实施例提供的上述方案,不仅克服了现有技术使用Fe

以下通过实施例对本发明的实施进行举例说明。

实施例1

本实施例提供了一种分离微藻的方法,如图1所示,包括以下步骤:

S11、在培养有左氏小球藻(藻密度为1g/L)的培养液中,先后加入FeCl

S12、在反应结束后,外加磁场强度为2500高斯的磁场进行磁吸附1min,去除上清液,分离、收集获得微藻。

通过统计,本实施例的微藻回收率为98.3%。其中,微藻回收率为步骤S12收集的微藻相对于步骤S01培养液中的微藻总量的百分比。

实施例2

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:FeCl

经统计,本实施例的微藻回收率为56.8%。

实施例3

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:NaBH

经统计,本实施例的微藻回收率为63.43%。

实施例4

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:微藻选为蛋白核小球藻。

经统计,本实施例的微藻回收率为92.12%。

实施例5

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:微藻选为栅藻。

经统计,本实施例的微藻回收率为96.22%。

实施例6

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:微藻选为裸藻,且藻密度为0.5g/L。

经统计,本实施例的微藻回收率为92.43%。

实施例7

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:微藻选为雨生红球藻,且藻密度为0.5g/L。

经统计,本实施例的微藻回收率为97.49%。

实施例8

本实施例提供了一种分离微藻的方法,其方法与实施例1的基本相同,区别在于:藻密度为20g/L,FeCl

经统计,本实施例的微藻回收率为98.63%。

对比例1

本对比例提供了一种分离微藻的方法,以Fe

经统计,本实施例的微藻回收率为36.77%。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。