一种半穿式钢桁梁桥

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于桥梁施工技术领域,尤其是涉及一种半穿式钢桁梁桥。

背景技术

钢混组合桥梁中的钢管混凝土组合桁梁桥是一种将弯矩转化为杆件轴力的新型桥梁,该桥型的承载力往往由上、下弦杆决定,承载力对该桥型的跨越能力至关重要,影响了钢管混凝土组合桁梁桥的推广应用。

按照桥面系位置不同,钢管混凝土组合桁梁桥通常可分为上承式桁梁桥和下承式桁梁桥。一般将桥面系位于主桁上部的组合桁梁桥称为上承式桁梁桥,上承式钢桁梁桥经济性很好但在设计时需要充分考虑桥下净空的要求,特别对于上跨铁路或公路的跨线桥,上承式桁梁桥受桥下净空限制,在推广应用上有局限且不能充分发挥其承载力。一般将桥面系位于主桁下部的组合桁梁桥称为下承式桁梁桥,下承式钢桁梁桥桥面系位于主桁之间,不受桥下净空限制,可充分发挥钢桁梁桥力学性能,但是下承式钢桁梁桥受桥面净空要求,和等跨径上承式钢桁梁桥相比,桁高很大且主桁间距更大,经济性较差。

发明内容

针对现有技术中存在的问题,本发明提供了一种半穿式钢桁梁桥,其目的在于解决上述技术问题。

为了解决上述技术问题,本发明通过以下技术方案予以实现:

一种半穿式钢桁梁桥,包括沿桥长方向依次正对且平行设置在同一水平面上的第一中弦杆、第二中弦杆和第三中弦杆,所述第一中弦杆、第二中弦杆和第三中弦杆之间通过若干横梁连接,所述第一中弦杆、第二中弦杆和第三中弦杆的上方铺设有桥面板;所述第一中弦杆和所述第三中弦杆的正上方分别设置有一组上弦杆,每组所述上弦杆包括两个直线状的第一上弦杆单元和一个下凹圆弧状的第二上弦杆单元;所述第一中弦杆上方的第二上弦杆单元的两端分别通过一个第一上弦杆单元与第一中弦杆的两端连接,且所述第一中弦杆与其上方的第二上弦杆单元之间均布连接有若干上腹杆;所述第三中弦杆上方的第二上弦杆单元的两端分别通过一个第一上弦杆单元与第三中弦杆的两端连接,且所述第三中弦杆与其上方的第二上弦杆单元之间均布连接有若干上腹杆;所述第二中弦杆的正下方设置有一个下凹圆弧状的下弦杆,所述下弦杆的两端分别与所述第二中弦杆的两端连接,且所述第二中弦杆与所述下弦杆之间均布连接有若干下腹杆;相邻的两个下腹杆之间以及上腹杆与下腹杆之间连接有下平联。

进一步地,所述第一中弦杆与其两端连接的第一上弦杆单元之间的夹角在30°到60°之间,所述第三中弦杆与其两端连接的第一上弦杆单元之间的夹角为在30°到60°之间。

进一步地,所述第一中弦杆、第二中弦杆和第三中弦杆的一端通过一个横梁连接,另一端也通过一个横梁连接;所述第一中弦杆和所述第二中弦杆之间通过若干均布设置的横梁连接,所述第二中弦杆和所述第三中弦杆之间通过若干均布设置的横梁连接,且所述第一中弦杆和所述第二中弦杆之间的横梁与所述第二中弦杆和所述第三中弦杆之间的横梁一一对应。

进一步地,所述桥面板包括若干桥面板单元,沿桥长方向相邻的两个横梁之间设置有一个桥面板单元,且相邻的两个桥面板单元之间设置有湿接缝,每个湿接缝位于横梁上。

进一步地,每个横梁上设置有若干剪力钉。

进一步地,每个上腹杆均为竖直设置,且所述第一中弦杆与其上方的第二上弦杆单元之间的每个上腹杆的下端对应连接在每个横梁与所述第一中弦杆的交点处,所述第三中弦杆与其上方的第二上弦杆单元之间的每个上腹杆的下端连接在每个横梁与所述第三中弦杆的交点处。

进一步地,每个下腹杆均为竖直设置,且每个下腹杆的上端对应连接在每个横梁与所述第二中弦杆的交点处。

进一步地,相邻的两个下腹杆之间的下平联的一端连接在一个下腹杆的上端,另一端连接在另一个下腹杆的下端;上腹杆与下腹杆之间的下平联的一端连接在上腹杆与所述第一中弦杆和所述第三中弦杆的交点处,另一端连接在下腹杆与所述下弦杆的交点处。

进一步地,所述第一中弦杆、第二中弦杆和第三中弦杆的两端分别设置在桥台上,且所述桥面板的两端与对应的桥台之间设置有伸缩缝。

进一步地,所述上弦杆采用圆形钢管混凝土,所述第一中弦杆、第二中弦杆和第三中弦杆采用矩形空钢管,所述下弦杆采用圆形空钢管,所述桥面板采用预制混凝土桥面板。

与现有技术相比,本发明至少具有以下有益效果:本发明提供的一种半穿式钢桁梁桥,是一种桥面系位于主桁之间且不设置上平联的桥梁结构形式,既能发挥上承式钢桁梁桥经济性好的优点,又能发挥下承式钢桁梁桥桥下净空不受限的优势,传统的钢桁梁桥在桥下净空受限时一般采用下承式钢桁梁桥,下承式钢桁梁桥由于设置有上平联,为保证桥上车辆通行,桥面净空会受桁高限制,本发明的半穿式钢桁梁桥取消上平联,桥面净空不受限,可降低桁高,充分发挥其承载力,桁高不会受桥面净空影响,可充分发挥桥梁各杆件的力学性能,在保证了桥梁安全性的前提下大大节约了钢材并减轻了桥梁自重,提高了材料利用率,经济性好。上弦杆以受压为主,管内灌注混凝土形成钢管混凝土结构,钢管对管内混凝土的套箍作用提高了杆件承载力。本发明相对于传统桁梁桥取消了横向、纵向联接系从而大大节约了现场工作量,结构构造简单、受力明确,现场二次拼装工作量小。

本发明提供的一种半穿式钢桁梁桥在自重和外荷载作用下以受弯和受剪为主,采用桁梁桥桥型可将弯矩巧妙转化为杆件轴力,具体而言,下弦杆采用圆形空钢管以抵抗拉力;上弦杆采用圆形钢管混凝土以抵抗压力;中弦杆采用矩形空钢管与横梁形成梁格以支撑桥面板,同时中弦杆还起到了加劲作用,可以协助上、下弦杆受力,在汽车荷载作用下,保证力能平顺传递至支座,该设计大大提高了该桥的承载力,相较于传统桁梁桥,该半穿式桁梁桥跨越能力更强,有利于推广应用;横梁和下平联均起横向传力作用,同时提高桥型的抗扭刚度,其中,中弦杆端部的横梁尺寸设置较大以起到桥门架作用,可保证该桥型侧向稳定性;上腹杆和下腹杆主要起传力和抗剪作用。综上,该半穿式钢桁梁桥受力合理,承载力更高,跨越能力更强且造型美观。经大量计算分析,该新型桥梁具有足够的强度、刚度、稳定性,结构性能优越,承载力高,跨越能力强,经济性好,施工速度快,施工方法灵活,造型美观,使用寿命长,利于推广应用,能有效推动钢混组合结构的应用与发展。

本发明的半穿式钢桁梁桥施工方法灵活,可以充分发挥该桥施工速度快、适应性强的特点。对于中小跨径桥梁,在运输条件充足、施工场地富余的情况下,如对施工周期有严格要求的城市桥梁,钢主桁可在工厂一次施工成形,采用履带吊或吊车将钢主桁一次吊装到位,当然也可将下腹杆、中弦杆、下弦杆、下平联、端横梁、中横梁形成的框架吊装到位后再视施工情况吊装上弦杆和上腹杆,主桁施工完成后现场施工仅需铺设预制桥面板、现浇混凝土湿接缝、施工桥梁附属设施等,桥面板采用预制混凝土桥面板,可根据桥宽张拉横向预应力钢筋,仅需在剪力钉处现浇混凝土湿接缝,该施工方法施工速度极快,大大减小了工程量,缩短了工期,且钢主桁全为工厂预制,施工质量有充足保证。对于中小跨径桥梁,在运输条件较好、施工场地受限的情况下,如场地受限的乡镇桥梁,在施工现场可先设置临时支撑并安装临时支座,钢主桁在工厂分节段预制,分别吊装到位,节段间采用现场焊接连接,待主桁成形后施工预制桥面板,当然,若施工场地富余,也可在现场设置预制场,在预制场将各杆件焊接为适当节段。对于中小跨径桥梁,在运输条件极其受限情况下,如偏远山区桥梁,采用集零为整的方式,仅在工厂加工各主桁杆件,将各主桁杆件分批运输至施工现场,若施工场地受限,下部可采用满堂支架施工,上部主桁采用散拼方式拼装成形,若施工场地富余,也可设置预制场将各主桁杆件加工为钢桁节段。对于跨越大型河流等特殊情况,也可采用浮吊施工方法或顶推施工方法。具体施工方法可根据实际情况确定,应充分发挥该桥施工速度快、经济性好的优点。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

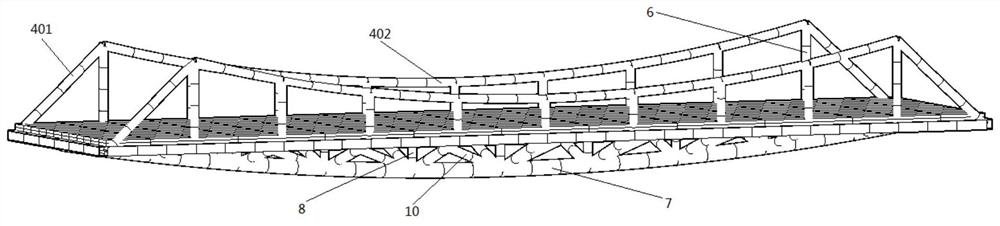

图1为本发明半穿式钢桁梁桥的立体结构示意图;

图2为本发明半穿式钢桁梁桥的立面布置示意图;

图3为本发明半穿式钢桁梁桥的平面布置示意图;

图4为图2中A-A断面结构示意图;

图5为图2中B-B断面结构示意图;

图6为主桁杆件的立面布置示意图;

图7为主桁杆件的横断面布置示意图;

图8为主桁剪力钉的平面布置示意图;

图9为桥台的立面布置示意图;

图10为桥面板的分块示意图;

图11为桥面板的平面布置示意图;

图12为桥面板钢筋的平面布置示意图。

图中:1-第一中弦杆;2-第二中弦杆;3-第三中弦杆;4-上弦杆;401-第一上弦杆单元;402-第二上弦杆单元;5-横梁;6-上腹杆;7-下弦杆;8-下腹杆;9-桥面板;901-桥面板单元;10-下平联;11-湿接缝;12-剪力钉;13-桥台;14-伸缩缝。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

作为本发明的某一具体实施方式,结合图1、图2、图4、图5、图5、图6、图7、图8和图10所示,一种半穿式钢桁梁桥,包括沿桥长方向依次正对且平行设置在同一水平面上的第一中弦杆1、第二中弦杆2和第三中弦杆3,第一中弦杆1、第二中弦杆2和第三中弦杆3之间通过若干横梁5连接,每个横梁5上设置有若干剪力钉12。

本实施例中,第一中弦杆1、第二中弦杆2和第三中弦杆3的一端通过一个横梁5焊接连接,另一端也通过一个横梁5焊接连接;第一中弦杆1和第二中弦杆2之间通过若干均布设置的横梁5焊接连接,第二中弦杆2和第三中弦杆3之间通过若干均布设置的横梁5焊接连接,且第一中弦杆1和第二中弦杆2之间的横梁5与第二中弦杆2和第三中弦杆3之间的横梁5一一对应。本实施例中,第一中弦杆1和第二中弦杆2之间和第二中弦杆2和第三中弦杆3之间分别连接有9根横梁5。第一中弦杆1、第二中弦杆2和第三中弦杆3端部的横梁5称之为端横梁,第一中弦杆1和第二中弦杆2之间以及第二中弦杆2和第三中弦杆3之间的横梁5称之为中横梁,优选的,端横梁宽度尺寸大于中横梁宽度尺寸,端横梁尺寸设置较大以起到桥门架作用,可保证该桥型侧向稳定性。

如图1、图2、图8、图10和图11所示,第一中弦杆1、第二中弦杆2和第三中弦杆3的上方铺设有桥面板9。桥面板9包括若干桥面板单元901,沿桥长方向相邻的两个横梁5之间设置有一个桥面板单元901,且相邻的两个桥面板单元901之间设置有湿接缝11,每个湿接缝11位于横梁5上。本实施例中,桥面板9采用预制混凝土桥面板。

第一中弦杆1和第三中弦杆3的正上方分别设置有一组上弦杆4,每组上弦杆4包括两个直线状的第一上弦杆单元401和一个下凹圆弧状的第二上弦杆单元402。第一中弦杆1上方的第二上弦杆单元402的两端分别通过一个第一上弦杆单元401与第一中弦杆1的两端连接,优选的,第一中弦杆1与其两端连接的第一上弦杆单元401之间的夹角在30°到60°之间,且第一中弦杆1与其上方的第二上弦杆单元402之间均布连接有若干上腹杆6,本实施例中,第一中弦杆1与其上方的第二上弦杆单元402之间连接有9根上腹杆6。每个上腹杆6均为竖直设置,且第一中弦杆1与其上方的第二上弦杆单元402之间的每个上腹杆6的下端对应连接在每个横梁5与第一中弦杆1的交点处。

第三中弦杆3上方的第二上弦杆单元402的两端分别通过一个第一上弦杆单元401与第三中弦杆3的两端连接,优选的,第三中弦杆3与其两端连接的第一上弦杆单元401之间的夹角为在30°到60°之间,且第三中弦杆3与其上方的第二上弦杆单元402之间均布连接有若干上腹杆6,本实施例中,第三中弦杆3与其上方的第二上弦杆单元402之间连接有9根上腹杆6。每个上腹杆6均为竖直设置,第三中弦杆3与其上方的第二上弦杆单元402之间的每个上腹杆6的下端连接在每个横梁5与第三中弦杆3的交点处。

第二中弦杆2的正下方设置有一个下凹圆弧状的下弦杆7,下弦杆7的两端分别与第二中弦杆2的两端连接,且第二中弦杆2与下弦杆7之间均布连接有若干下腹杆8,本实施例中,第二中弦杆2与下弦杆7之间连接有9根下腹杆8,优选的,每个下腹杆8均为竖直设置,且每个下腹杆8的上端对应连接在每个横梁5与第二中弦杆2的交点处。

相邻的两个下腹杆8之间以及上腹杆6与下腹杆8之间连接有下平联10,优选的,相邻的两个下腹杆8之间的下平联10的一端连接在一个下腹杆8的上端,另一端连接在另一个下腹杆8的下端;上腹杆6与下腹杆8之间的下平联10的一端连接在上腹杆6与第一中弦杆1和第三中弦杆3的交点处,另一端连接在下腹杆8与下弦杆7的交点处。

结合图2、图3和图9所示,第一中弦杆1、第二中弦杆2和第三中弦杆3的两端分别设置在桥台13上,且桥面板9的两端与对应的桥台13之间设置有伸缩缝14。

本发明的主桁结构由预制桁架节段装配而成,各桁架节段之间采用焊接连接,桁架采用Q345低合金钢。

具体的说,上述实施方式中,上弦杆4横断面为圆形,外直径为250mm,壁厚20mm;下弦杆7横断面为圆形,外直径为450mm,壁厚40mm;第一中弦杆1、第二中弦杆2和第三中弦杆3的横断面为矩形,截面长为300mm,宽为300mm,壁厚20mm;上腹杆6和下腹杆8均为直线圆柱管,上腹杆6的外直径为250mm,壁厚30mm,下腹杆8的外直径为250mm,壁厚30mm;端横梁和中横梁均为直线矩形管,端横梁的截面长为500mm,宽为300mm,壁厚20mm,中横梁的截面长300mm,宽为300mm,壁厚20mm。

上弦杆4内灌注C50钢纤维混凝土,由于半穿式钢桁梁桥的上弦杆4仅承受压力,空钢管杆件在受压时由于管壁法向约束能力小,容易产生局部屈曲从而降低结构的承载能力,在上弦杆4内部填充混凝土可以较好的防止管壁面外屈曲,且钢管对管内混凝土起到套箍作用,内部填充的混凝土受到圆钢管的约束处于三向受压的状态,显著提高了上弦杆4的抗压承载力,且混凝土更利于钢管全截面受力,充分发挥钢材以及混凝土各自的力学性能,使材料得到充分利用,桥梁结构承载能力得到更大的提高,体现了组合桁梁桥的优势。

预制桥面板9由多个预制桥面板节段拼装而成,预制桥面板9沿桥长方向分别放置在中弦杆上方,纵向相邻预制桥面板节段之间通过横桥向湿接缝11进行连接,横桥向湿接缝11为现浇混凝土湿接缝,横桥向湿接缝11设置在中横梁和端横梁上。预制桥面板9厚为20cm,采用CF50钢纤维混凝土浇筑,钢纤维采用中碳钢冷拔丝切断型纤维,掺量78.5kg/m

中横梁和端横梁上均设置有多组剪力钉12,剪力钉12采用圆柱头焊钉,剪力钉12可以使得预制桥面板9与钢主桁形成整体共同受力,保证车辆荷载能通过混凝土桥面板有效传递至钢主桁,进而将荷载通过支座传递至基础。剪力钉12应保证预制桥面板9不脱粘并将桥面板所受荷载平顺传递至钢主桁,剪力钉12通过中横梁和端横梁上施工的横桥向湿接缝11与预制桥面板9紧固连接在一起。为节约施工工期、保证施工质量,在主桁节段工厂加工时已完成剪力钉12的预制,现场仅需施工混凝土横桥向湿接缝。

如图2和图9所示,半穿式钢桁梁桥的两侧桥台13均采用埋置式钢筋混凝土桥台形式,为节约施工工期,经计算,基础采用直径为0.8m的圆柱形桩基础,单排布置在两侧桥台13,并采用钻孔灌注摩擦桩的形式,施工便捷高效。桥台13与预制桥面板9之间预留伸缩缝14,全桥共设置2道伸缩缝14,伸缩缝14为80型梳齿型伸缩缝,宽度为2cm。

预制桥面板9内部布置钢筋网,采用φ16热轧带肋钢筋,钢筋网为两层,横桥向钢筋与纵桥向钢筋的间距均为10cm。经计算,桥面板以受压为主,仅布置普通钢筋及张拉横向预应力钢筋,无需张拉纵向预应力钢筋。横向预应力钢筋采用符合国家标准《预应力混凝土用钢绞线》(GB/T 5224-2003)高强度低松弛钢绞线,其标准强度f

每一块预制桥面板9上表面设置4个有吊环,在预制桥面板9的起吊过程中,4个吊环相较2个吊环来说,更好地保证吊装工作的安全性,也不易使预制桥面板9在吊装过程中扭转、倾覆。

优选的,半穿式钢桁梁桥的临空侧均设置有1.2m高的护栏。

某一具体实施例中,本发明一种半穿式钢桁梁桥的施工方法,包括以下步骤:

S1.钢主桁包括上弦杆4、上腹杆6、下腹杆8、中弦杆、下弦杆7、下平联10、端横梁和中横梁,在制造基本单元前,需要根据多项控制数据在施工平台进行1:1放样;

S2.将主桁按照桥面以上以及桥面以下沿桥跨方向竖向切分为10m一个的制造节段,共计9个制造节段,在预制工厂的拼装台上将各基本单元进行焊接得到制造节段,在焊接时温度升高导致节段变长或缩短,所以实际中需要考虑这部分长度;

S3.在完成S2后得到9个制造节段,在工厂进行预拼装,经拼装精度检验后,对不满足要求的基本单元进行修正,保证工厂施工质量;

S4.在工厂预制的同时,现场施工完成桩基以及桥台13施工;

S5.在该实施案例中由于节段划分较大无需进行现场二次拼装,若受交通运输条件限制,工厂预制节段较小,在吊车起吊能力过剩且有充足现场施工场地的情况下,可在施工空地进行现场二次拼装以制造更大的预制节段以降低现场施工难度;

S6.在距离两侧桥台13适当位置处设置临时支撑并安装临时支座,用履带吊将S2中制造的由下腹杆8、中弦杆、下弦杆7、下平联10、端横梁和中横梁组成的三个制造节段吊装固定在临时支撑上并进行焊接。焊接完成后,将上弦杆4和上腹杆6划分出的6个制造节段吊装焊接;

S7.在此实施例中的中横梁以及端横梁已经预制到制造节段里面,若跨径较大,则需要现场吊装;

S8.在上弦杆4内灌注C50钢纤维混凝土,待混凝土达到90%设计强度后拆除临时支撑;

S9.铺设预制混凝土桥面板9,按照后张法在混凝土桥面板9内预留的预应力管道内穿入预应力钢绞线,预应力管道均采用金属波纹管、真空辅助压浆工艺,然后张拉横向预应力钢筋并现浇湿接缝11;

S10.待现浇湿接缝11达到设计强度的90%后,进行桥面沥青混凝土层铺装,安装伸缩缝14和人行护栏。

本发明半穿式钢桁梁桥具有如下优点:

1.本发明所采用的半穿式钢桁梁桥设计合理、承载力高、跨越能力强、造型美观、材料利用率高、施工便捷、节约钢材、工业化程度高、各杆件易于维修更换,同时,可实现桥梁的批量化、标准化制造,易于保证施工质量,降低工程造价,使用性能良好,便于推广使用。

2.本发明所采用的半穿式桁梁桥受力合理,承载力高,跨越能力强。下弦杆采用圆形空钢管以抵抗拉力;上弦杆采用圆形钢管混凝土以抵抗压力;中弦杆采用矩形空钢管与横梁形成梁格以支撑桥面板,同时中弦杆还起到加劲作用以协助上、下弦杆受力,该设计大大提高了该桥的承载力,进一步提升了跨越能力;横梁和下平联起横向传力和抗扭作用,其中端横梁还起到桥门架作用;上腹杆和下腹杆主要起传力和抗剪作用,下腹杆设置斜腹杆以有效传力,上腹杆和上弦杆杆间的合理夹角可保证有效传力,无需设置斜腹杆。

3.所采用钢主桁是由各桁架节段在现场装配而成,各桁架节段可在工厂或预制场提前预制安装,节段划分可根据现场地形及现场运输吊装能力等因素进行确定,节段加工质量易于得到保证,降低了现场施工难度。

4.所采用的预制桥面板是由各预制桥面板节段现场拼接而成,各预制桥面板节段均是提前在工厂或预制场生产加工,桥面板质量易于保证,该方法降低了现场施工难度、加快了施工速度。预制桥面板大小可根据现场运输能力进行划分。

5.本发明各主桁杆件之间均采用焊接连接,在工厂或预制场进行焊接时,焊接质量可靠,有利于装配,并且显著提高了结构的抗疲劳性能。主桁架和预制桥面板之间采用横梁上剪力键连接,对桁架节段进行预制加工时已经将剪力键固定在了各横梁上,现场施工只需要浇筑横桥向湿接缝即可,可有效提高钢主桁和混凝土桥面板之间连接的可靠性,使钢主桁和混凝土桥面板形成整体共同受力,提高钢混组合桥梁的整体受力性能。

6.本发明所采用的基于快速施工的半穿式钢桁梁桥在上弦杆内灌注混凝土,提高了杆件的局部稳定性;提高了构件的轴压承载力;保证了构件的黏结,提高了结构的轴压和抗弯刚度;提高了节点刚度和承载力,使钢管与混凝土有效连接成为整体,提高了钢和混凝土的组合作用。

7.本发明施工方法灵活,可以充分发挥该桥施工速度快、适应性强的特点。对于中小跨径桥梁,在运输条件充足、施工场地富余的情况下,如对施工周期有严格要求的城市桥梁,钢主桁可在工厂一次施工成形,采用履带吊或吊车将钢主桁一次吊装到位,当然也可将下腹杆、中弦杆、下弦杆、下平联、端横梁、中横梁形成的框架吊装到位后再视施工情况吊装上弦杆和上腹杆,主桁施工完成后现场施工仅需铺设预制桥面板、现浇混凝土湿接缝、施工桥梁附属设施等,该施工方法施工速度极快,大大减小了工程量,缩短了工期,且钢主桁全为工厂预制,施工质量有充足保证。对于中小跨径桥梁,在运输条件较好、施工场地受限的情况下,如场地受限的乡镇桥梁,在施工现场可先设置临时支撑并安装临时支座,钢主桁在工厂分节段预制,分别吊装到位,节段间采用现场焊接连接,待主桁成形后施工预制桥面板,当然,若施工场地富余,也可在现场设置预制场,在预制场将各杆件焊接为适当节段。对于中小跨径桥梁,在运输条件极其受限情况下,如偏远山区桥梁,采用集零为整的方式,仅在工厂加工各主桁杆件,将各主桁杆件分批运输至施工现场,若施工场地受限,下部可采用满堂支架施工,上部主桁采用散拼方式拼装成形,若施工场地富余,也可设置预制场将各主桁杆件加工为钢桁节段。对于跨越大型河流等特殊情况,也可采用浮吊施工方法或顶推施工方法。具体施工方法可根据实际情况确定,应充分发挥该桥施工速度快、经济性好的优点。

8.传统的钢桁梁桥主要分为上承式钢桁梁桥和下承式钢桁梁桥,在桥下净空受限时一般采用下承式钢桁梁桥,下承式钢桁梁桥由于设置有上平联,为保证桥上车辆通行,桥面净空会受桁高限制,本发明采用的基于快速施工的半穿式钢桁梁桥取消上平联,桁高不会受桥面净空影响,可充分发挥桥梁各杆件的力学性能,在保证了桥梁安全性的前提下大大节约了钢材并减轻了桥梁自重,提高了材料利用率,经济性好。

综上所述,本发明设计合理、承载力高、跨越能力强、施工便捷、材料利用率高,能充分发挥钢材和混凝土各自的材料性能。桁高不受桥面净空限制,改善了受力性能,降低了桥梁造价,有利于钢桥快速施工,具有较好的推广应用前景。

最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明的技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。