一种大齿距错齿螺纹铣刀

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及的是机械加工过程中机床刀具技术领域,具体地说是一种大齿距错齿螺纹铣刀。

背景技术

在机械加工过程中,随着科技的发展,钛合金、不锈钢,高温合金,高硬钢等材料已经在军工或民用企业中大量使用,在加工这些材料时,断屑及排屑困难,粘刀现象也比较严重,刀具磨损过快等问题。传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣。在加工难加工的金属材料时,由于切削力太大使丝锥经常会扭曲甚至折断在零件中。特别是在加工长切屑材料中,一旦排屑不畅,切屑会缠绕丝锥或堵塞孔口,经常会导致丝锥崩口或断在零件中。取出断的丝锥不但费时费力而且有可能破坏零件。使用丝锥加工时会不可避免的产生回转线,影响加工精度,且在大批量的螺纹加工中,由于丝锥比较低的切削速度限制以及在加工好螺纹后反转退刀,想要提高加工效率非常困难。

由于不锈钢、钛合金、高温合金等难加工材料和高硬钢,本身具有抗拉强度高,切削抗力大等特点。目前市场上常见加工难加工材料和高硬钢的螺纹铣刀分为两类:一是整体硬质合金螺纹铣刀,二是装硬质合金刀片的螺纹铣刀。其中整体硬质合金螺纹铣刀常见有以下三种:满牙螺纹铣刀,三牙螺纹铣刀和单牙螺纹铣刀,采用三牙和单牙螺纹铣刀主要问题是加工效率低,而采用满牙螺纹铣刀存在让刀现象比较严重。特别是针对市场上的M30以下规格的螺纹铣刀,铣刀进给速度不宜过大,因为刀片是采用螺钉压紧式,如果进给过快,螺钉容易断,造成螺钉和刀片飞出,造成刀尖崩,影响刀具寿命,严重时,甚至会以很高的速度飞出,从而造成人身伤害安全事故。由于螺纹孔加工需求在不断增加,而在科技发达技术先进的今天,数据加工中心已成为各生产企业不可代替的工具,所以螺纹加工越来越多都是用铣削加工,具有加工效率高、步骤简化、加工精度高等优点,这样会给企业带来更大的效益。因此,基于该目的,为减少铣刀的让刀现象,使螺纹孔的加工更加高效,不断创新刀具设计,设计一种大齿距错齿螺纹铣刀,以满足市场需要。

发明内容

本发明要解决的技术问题是针对背景技术中存在的问题,提供一种适用于钛合金、不锈钢,高温合金和高硬钢等材料的加工刀具,具有排屑好,不仅能够提高加工效率,节约制造工时,还能增强刀具的稳定性,以及延长刀具的使用寿命,具体地说是一种大齿距错齿螺纹铣刀。

为解决上述技术问题,本发明所采用的技术方案为:一种大齿距错齿螺纹铣刀,包括有刀柄以及设置在刀柄前端的铣削部,所述铣削部设有多个外周切削刃、位于相邻两个外周切削刃之间的螺旋状排屑槽,在所述外周切削刃上表面设置有多个均等分布的梯形切削刃以及相邻两个梯形切削刃之间的第一排屑槽,相邻梯形切削刃与第一排屑槽呈镜像交叉结构,其中相邻两个外周切削刃中的梯形切削刃呈错齿状态分布排列。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述相邻两个外周切削刃中的梯形切削刃,其中一个为主切削刃,另一个为副切削刃,所述主切削刃沿所述铣削部的端面向外周切削刃方向分布,所述副切削刃沿所述铣削部的端面与主切削刃相差两个螺距间隔向外周切削刃方向分布。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中在所述外周切削刃上表面设置有四个均等分布的梯形切削刃,四个梯形切削刃从左至右分别为第一、第二、第三和第四梯形切削刃,其中所述第一梯形切削刃和第二梯形切削刃之间、第二梯形切削刃和第三梯形切削刃之间,以及第三梯形切削刃和第四梯形切削刃之间形成为第一排屑槽,而所述第四梯形切削刃与刀柄之间形成有第二排屑槽,所述第二排屑槽位于所述外周切削刃上。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述主切削刃中的第一梯形切削刃沿所述铣削部的端面设置,而所述副切削刃中的第一梯形切削刃与主切削刃中的第一梯形切削刃相差两个螺距间隔设置于所述外周切削刃上。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述第一排屑槽的长度为四个螺距的间隔距离,而所述第二排屑槽的长度为三个螺距的间隔距离。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中在所述铣削部中设有两个、四个、六个或八个外周切削刃,以及相应的螺旋状排屑槽,相邻两个外周切削刃为一组,每一组中的相邻两个梯形切削刃,其中一个为主切削刃,另一个为副切削刃,主切削刃和副切削刃之间呈相差两个螺距间隔错开分布排列。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述刀柄和铣削部采用硬质合金制作为一体结构,并在所述铣削部的表面通过热处理方式形成有一层耐磨层。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述刀柄的表面做抛光处理,其粗糙度低于Ra0.4。

采用本发明所述的一种大齿距错齿螺纹铣刀,由于每一组中的相邻两个外周切削刃中的梯形切削刃呈相差两个螺距间隔错开分布排列,而同一个外周切削刃上的梯形切削刃相差四个螺距间隔分布排列,其使用方法和普通满牙螺纹铣刀一样,通过前端的梯形切削刃轴向铣削,完成螺纹孔加工,能够进行大切深、大切宽、大进给螺纹铣削,其切削抗力可大大降低,而后端的梯形切削刃可对被加工的螺纹孔有支撑作用,可有效减少铣刀的让刀现象,这样就可以在高进给的情况下,提高螺纹孔的加工效率。采用本发明所述的螺纹铣刀,具有结构简单,排屑好,不仅能够提高加工效率,节约制造工时,还能增强刀具的稳定性,以及延长刀具的使用寿命,加工稳定性好等优点,适合推广应用。

附图说明

下面结合附图对本发明作进一步详细说明。

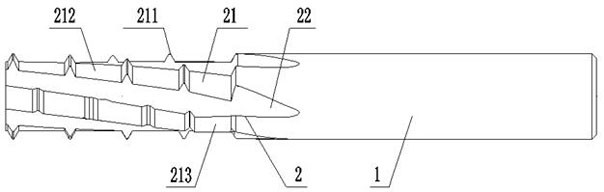

图1是本发明的结构示意图;

图2是图1中铣削部的端面结构示意图;

图3是本发明相邻两个外周切削刃中的梯形切削刃的局部剖视图;

图4是本发明相邻两个梯形切削刃剖视图。

图中所示:1-刀柄、2-铣削部、21-外周切削刃、211-梯形切削刃、212-第一排屑槽、213-第二排屑槽、22-螺旋状排屑槽。

具体实施方式

如图1至图4所示,本发明所述的一种大齿距错齿螺纹铣刀,包括有刀柄1以及设置在刀柄1前端的铣削部2,所述铣削部2设有多个外周切削刃21、位于相邻两个外周切削刃21之间的螺旋状排屑槽22,在所述外周切削刃21上表面设置有多个均等分布的梯形切削刃211以及相邻两个梯形切削刃211之间的第一排屑槽212,相邻梯形切削刃211与第一排屑槽212呈镜像交叉结构,其中相邻两个外周切削刃21中的梯形切削刃211呈错齿状态分布排列。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述相邻两个外周切削刃21中的梯形切削刃211,其中一个为主切削刃,简称C齿,另一个为副切削刃,简称D齿,所述C齿沿所述铣削部2的端面向外周切削刃21方向分布,所述D齿沿所述铣削部2的端面与C齿相差两个螺距P间隔向外周切削刃21方向分布。其中C齿和D齿的局部剖视图情况如图3所示。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中在所述外周切削刃21上表面设置有四个均等分布的梯形切削刃211,四个梯形切削刃211从左至右分别为第一、第二、第三和第四梯形切削刃,其中所述第一梯形切削刃和第二梯形切削刃之间、第二梯形切削刃和第三梯形切削刃之间,以及第三梯形切削刃和第四梯形切削刃之间形成为第一排屑槽212,而所述第四梯形切削刃与刀柄1之间形成有第二排屑槽213,所述第二排屑槽213位于所述外周切削刃21上。其中所述第一排屑槽212的长度为四个螺距P的间隔距离,而所述第二排屑槽213的长度为三个螺距P的间隔距离。其中相邻两个梯形切削刃211之间距离为螺距P,而相邻两个梯形切削刃211之间所形成的夹角为牙型角,其螺距P和牙型角具体情况如图4所示。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述主切削刃中的第一梯形切削刃沿所述铣削部2的端面设置,而所述副切削刃中的第一梯形切削刃与主切削刃中的第一梯形切削刃相差两个螺距P间隔设置于所述外周切削刃21上。

进一步地,本发明所述的一种大齿距错齿螺纹铣刀,其中所述刀柄1和铣削部2采用硬质合金制作为一体结构,并在所述铣削部2的表面通过热处理方式形成有一层耐磨层;其中所述刀柄1的表面做抛光处理,其粗糙度低于Ra0.4。

针对不同的加工需要,其中在所述铣削部2中设有两个、四个、六个或八个外周切削刃21,以及相应的螺旋状排屑槽22,相邻两个外周切削刃21为一组,每一组中的相邻两个梯形切削刃211,其中一个为主切削刃,简称C齿,另一个为副切削刃,简称D齿,C齿和D齿之间呈相差两个螺距P间隔错开分布排列。在具体设计过程中,对于M10以下的螺纹孔,设计为一组或两组,即有两个或四个外周切削刃21,以及相应的螺旋状排屑槽22,对于M10至M30之间的螺纹孔,可设计为两组或三组,即有四个或六个外周切削刃21,以及相应的螺旋状排屑槽22,而对于M30以上的螺纹孔,可设计为三组或四级,即有六个或八个外周切削刃21,以及相应的螺旋状排屑槽22。通过采用多组外周切削刃21,能够满足大切深、大切宽和大进给螺纹孔和铣削加工。

采用本发明所述的一种大齿距错齿螺纹铣刀,在实际加工时,其使用方法和普通满牙螺纹铣刀一样,其不同之处在于能够进行大切深、大切宽、大进给螺纹铣削,既能消除满牙螺纹铣刀的让刀现象,同时又比单牙或者三牙螺纹铣刀加工效率可以提高2~6倍,完美解决让刀现象,这样就可以在高进给的情况下,提高螺纹孔的加工效率。

综上所述,采用本发明所述的螺纹铣刀,具有结构简单,排屑好,不仅能够提高加工效率,节约制造工时,还能增强刀具的稳定性,以及延长刀具的使用寿命,加工稳定性好等优点,适合推广应用。

本发明的保护范围不仅限于具体实施方式所公开的技术方案,以上所述仅为本发明的较佳实施方式,并不限制本发明,凡是依据本发明的技术方案所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。