一种由海洋鲜鱼提取活性肽的装置及其制备方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于活性肽技术领域,尤其涉及一种由海洋鲜鱼提取活性肽的装置及其制备方法。

背景技术

将食用价值比较低的鱼类等动植物蛋白质酶解后提取小分子活性肽或直接应用这些蛋白的酶解产物,将其添加到食品中,可以创造出新的使用价值。由于活性蛋白肽具有诸多优良特性,故近年来在食品、医药、日用化工等领域中显示出了诱人的应用前景,特别是随着人们越来越注重天然制品,它们潜在的市场前景十分广阔。当前小肽的生产多采用罗非鱼、鲟鱼等的鱼骨、鱼肉或鱼皮等作为原料,仅仅是利用了鱼蛋白的一部分,浪费了资源。压榨鱼得到的鱼粉和鱼溶浆基本都是做成饲料产品,其利用价值有限。当前肽生产装置基本是间歇式、小型化生产线,产量提升受到了很大的限制。蛋白酶解有着时间的限制,间歇生产容易产生设备、管道中物料留存,为避免变质蛋白对产品的影响,要经常清洗设备和管道,这样会浪费大量的水也会产生大量的废水,目前活性肽生产中酶解时间一般都是4—6小时,得到的产品氨基酸含量比较高,产品得率比较低,且单纯使用鱼粉酶解,肽产品的得率一般是10—20%,而添加鱼溶浆混合酶解,海洋活性肽的得率是30—50%,如何将低值海洋鱼和食用价值较高鱼类的下脚料精深加工,获得优质海洋蛋白(活性多肽)、水产调味品等产品,直接供应人类消费,可为有效弥补陆地蛋白资源短缺提供一条有效路径。

发明内容

本发明的目的是提供一种由海洋鲜鱼提取活性肽的装置及其制备方法,通过采用脱脂脱盐的鱼溶浆和脱脂鱼粉作为原料,可以最大地利用海洋鱼体内的蛋白,得到更多的活性肽。

为达到上述目的,本发明采用的技术方案是:

一种由海洋鲜鱼提取活性肽的装置,包括原料预处理系统,所述原料预处理系统包括脱脂鱼蛋白预处理系统和/或鱼溶浆预处理系统,还包括将脱脂鱼蛋白和/或鱼溶浆进行酶解的酶解系统和将酶解液进行分离的分离干燥系统,分离干燥得到的固相经烘干处理以后得到水解蛋白,分离干燥以后的液体送入脱色灭酶系统,脱色灭酶处理以后的脱色液送入膜分离系统,膜分离截留的活性肽溶液送去三效浓缩系统浓缩脱腥,从三效浓缩系统出来的物料送去灭菌和喷雾干燥以后即得到肽粉成品。

进一步的,所述脱脂鱼蛋白预处理系统包括将脱脂鱼蛋白进行输送的刮板输送机以及将输送原料进行处理的除铁器和计量罐,经计量以后的鱼蛋白和50~60℃的纯化水以1:2~1:5的料水比加入预混罐混合,混合以后送入胶体磨微粉碎得到脱脂鱼蛋白悬浮料液。

进一步的,所述鱼溶浆预处理系统包括将来自脱盐暂存罐的脱脂鱼汁液经脱盐膜分离器脱盐浓缩制得脱盐浓缩鱼汁液,脱盐浓缩鱼汁液通过三效浓缩器浓缩制得鱼溶浆。

进一步的,所述酶解系统包括添加鱼溶浆和酶制剂的混合罐以及混合液酶解反应的单个或多个酶解罐。

进一步的,所述分离干燥系统包括将酶解液进行离心处理的卧螺离心机和将离心清液进行过滤的隔膜过滤机,过滤以后的残渣经提升机送入烘干机烘干以后至冷却器冷却后送入计量打包称打包得到成品水解蛋白,隔膜过滤机的滤布为100目。

进一步的,所述脱色灭酶系统包括将来自分离干燥系统的清液进行预混的脱色预混罐,与预混罐相连的风运活性炭系统和定量添加装置,以及将预混液脱色的脱色罐,与脱色罐出口相连的叶片过滤机,将滤液再次过滤的安全过滤器。

进一步的,所述过滤分离系统包括将脱色液依次过滤的陶瓷膜膜分离、第一道纳滤膜分离和第二道纳滤膜分离,所述陶瓷膜膜分离的截留分子量为10000Da,截留溶液与卧螺离心机过滤以后的残渣一起去烘干,清液进入第一道纳滤膜过滤;第一道纳滤膜分离截留分子量为300Da,截留活性肽溶液送去三效浓缩系统的三效浓缩器进行浓缩,清液进入第二道纳滤膜过滤;第二道纳滤膜分离截留分子量为120Da,截留溶液有很多水解得到的氨基酸,添加到海鲜酱油中调节风味,清液去中水回收。

一种由海洋鲜鱼提取活性肽的装置制备活性肽的方法,包括以下步骤:

(1)原料预处理:将脱脂鱼蛋白经过除铁和计量以后与50~60℃的纯化水以1:2~1:5的料水比加入预混罐混合搅拌20min,送入胶体磨微粉碎研磨得到脱脂鱼蛋白悬浮料液,将含盐量在1~2%的脱脂鱼汁液经脱盐浓缩至含盐量在0.05~0.9%,然后送入三效浓缩器浓缩至蛋白质含量在20~40%的鱼溶浆;

(2)酶解处理:将步骤(1)得到的脱脂鱼蛋白悬浮料液单独或与鱼溶浆混匀以后送入酶解罐酶解,酶解结束后将酶解悬浮液泵入卧螺离心机进行离心分离,清液再次通过隔膜过滤机分离出清液中的残渣,残渣和离心分离的固相送入卧式烘干机烘干、冷却、计量、打包得到水解蛋白,水解蛋白含有丰富的蛋白肽,可作为鱼虾或宠物饲料;

(3)活性肽制备:从隔膜过滤机过滤的含4~8%的鱼蛋白肽清液过滤后送入脱色预混罐预混,将预混液送入脱色罐以70~90℃脱色20min送入叶片过滤机过滤,70℃~90℃脱色温度可以使酶解酶灭活,起到灭酶的作用,滤液分别经过陶瓷膜膜分离、第一道纳滤膜分离和第二道纳滤膜分离后,膜分离截留的活性肽溶液送入三效浓缩器浓缩初腥后经过灭菌和喷雾干燥处理即得活性肽粉。

进一步的,所述步骤(2)中酶解处理为两种,第一种酶解处理为将待酶解液加入混合罐的同时加入碱液调节PH值到8-10,然后加入1--3%碱性酶,待酶解液搅拌混合均匀后打入酶解罐,酶解液在酶解罐中反应0.5~3h然后泵入下一工段。第二种酶解处理为将待酶解液加入混合罐,然后加入0.5--2%中性酶进行混合反应待酶解液搅拌混合均匀后打入酶解罐中,中性酶先酶解反应0.5~2h后,加入碱液调节PH值到8-10,然后加入1--3%碱性酶进行碱性酶解0.5~2h,酶解温度为55~60℃。 酶解过程可以由单个酶解罐、也可以是多个酶解罐完成,多个酶解罐可以串联、也可以并联,混合后的待酶解液进入酶解罐,整个酶解过程让酶解混合液恒温至55℃~60℃,以80-120rpm搅拌。

进一步的,喷雾干燥塔热风进风温度160~180℃,出风温度90℃,塔内压力控制为-10 -15Pa,卧式烘干机采用0.3mpa蒸汽加热。

本发明具有的优点是:

1.海洋鱼压榨会产生大量的鱼汁液、鱼油和鱼粉,鱼汁液再次经过离心分离,分离出其中的脂肪,得到含鱼蛋白6~8%、含盐2%、含渣0.4%以下,含油0.5%以下的脱脂鱼汁液。利用鱼汁液中的蛋白,需要去除其中的盐分,通过膜分离,分离其中的盐分,然后浓缩,分离出的盐分溶液因含有少量的氨基酸可以加入海鲜酱油中调味,鱼汁液中的蛋白都是水溶性蛋白,是高质蛋白,一般的鱼粉加工厂是把它加工成饲料鱼粉使用,而海洋活性肽是具有丰富营养价值的保健食品,加工成活性肽具有更高的附加值。酶解反应需要添加一定比例的水,鱼溶浆中的水会减少酶解添加的水,节省水资源;

2.压榨得到鱼粉通过萃取提取其中的脂肪,降低脂肪对于蛋白质酶解的影响,采用脱脂脱盐的鱼溶浆和脱脂鱼粉作为原料,可以最大地利用海洋鱼体内的蛋白,得到更多的活性肽;

3.不同于一般鱼粉加工厂,采用2个酶解罐,减小了酶解罐的体积,可以连续式酶解反应也可以间歇式反应,一般生产线采用碱性酶加中性酶两步法酶解,反应4~6h,本发明采用加碱性酶反应0.5~3h进入下一工段,或者先加入中性酶反应0.5~2h,再加入碱性酶反应0.5~2h,酶解时间的减少可以避免蛋白过度水解成氨基酸,得到小肽含量更高的产品,同时也提高了装置的产量;

4.膜分离采用三道膜分离,陶瓷膜截留酶解液中分子量大于10000Da的大分子蛋白质和色素等,截留的溶液与酶解过滤的残渣一起去烘干,第一道纳滤膜截留陶瓷膜透过液中分子量大于300Da的小肽,除去肽溶液中的大量水分、游离氨基酸和剩余盐分,提高了小肽的浓度,得到合格的小肽溶液。第二道纳滤膜截留第一道纳滤膜透过液中分子量大于120Da的游离氨基酸,截留的氨基酸溶液添加至海鲜酱油中调节风味,透过液主要是无机盐和水去中水回收,提高了海洋鱼蛋白的附加价值,降低了废水处理的难度和减少了废水处理的难度;

5.浓缩是高真空低温的条件下进行,不破坏料液的物性,提高溶液的浓度,又除去了腥味物质,去除了产品中的臭味,提高了产品质量品质。

附图说明

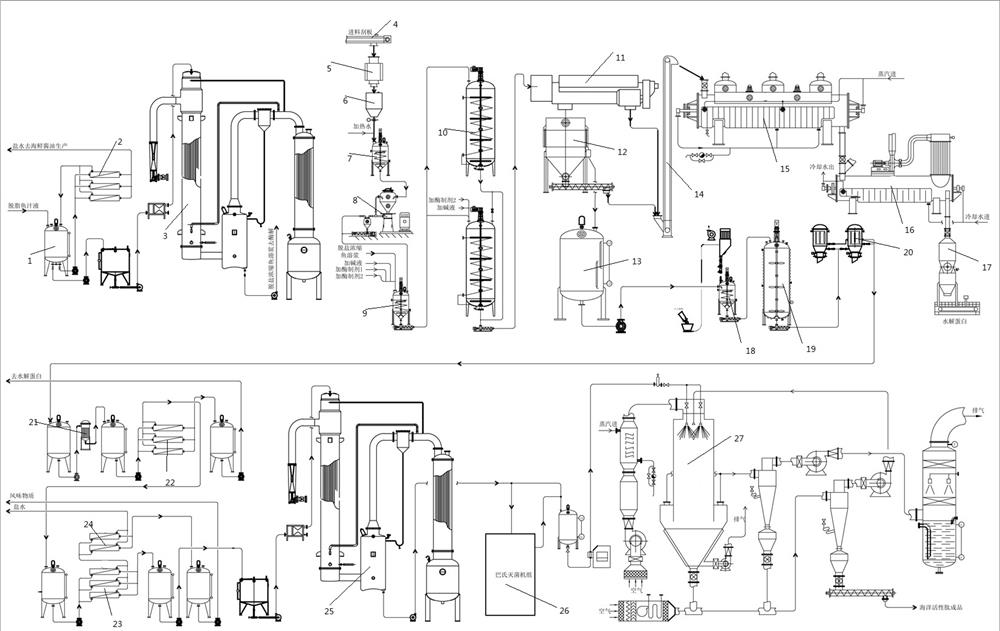

图1是本发明结构示意图。

具体实施方式

如图所示,一种由海洋鲜鱼提取活性肽的装置,包括原料预处理系统,所述原料预处理系统包括脱脂鱼蛋白预处理系统和/或鱼溶浆预处理系统,还包括将脱脂鱼蛋白和/或鱼溶浆进行酶解的酶解系统和将酶解液进行分离的分离干燥系统,分离干燥得到的固相经烘干处理以后得到水解蛋白,分离干燥以后的液体送入脱色灭酶系统,脱色灭酶处理以后的脱色液送入膜分离系统,膜分离截留的活性肽溶液送去三效浓缩系统浓缩脱腥,从三效浓缩系统出来的物料送去灭菌和喷雾干燥以后即得到肽粉成品,所述脱脂鱼蛋白预处理系统包括将脱脂鱼蛋白进行输送的刮板输送机以及将输送原料进行处理的除铁器和计量罐,经计量以后的鱼蛋白和50~60℃的纯化水以1:2~1:5的料水比加入预混罐混合,混合以后送入胶体磨微粉碎得到脱脂鱼蛋白悬浮料液;所述鱼溶浆预处理系统包括将来自脱盐暂存罐的脱脂鱼汁液经脱盐膜分离器脱盐浓缩制得脱盐浓缩鱼汁液,脱盐浓缩鱼汁液通过三效浓缩器浓缩制得鱼溶浆;所述酶解系统包括添加鱼溶浆和酶制剂的混合罐以及混合液酶解反应的单个或多个酶解罐;所述分离干燥系统包括将酶解液进行离心处理的卧螺离心机和将离心清液进行过滤的隔膜过滤机,过滤以后的残渣经提升机送入烘干机烘干以后至冷却器冷却后送入计量打包称打包得到成品水解蛋白,隔膜过滤机的滤布为100目;所述脱色灭酶系统包括将来自分离后的清液进行预混的脱色预混罐,与预混罐相连的风运活性炭系统和定量添加装置,以及将预混液脱色的脱色罐,与脱色罐出口相连的叶片过滤机,将滤液再次过滤的安全过滤器,所述膜分离系统包括将过滤液依次过滤的陶瓷膜膜分离、第一道纳滤膜分离和第二道纳滤膜分离,所述陶瓷膜膜分离的截留分子量为10000Da,第一道纳滤膜分离的截留分子量为300Da,第二道纳滤膜分离的截留分子量为120Da,截留的活性肽溶液送去三效浓缩系统的三效浓缩器进行浓缩。

一种由海洋鲜鱼提取活性肽的方法,其具体步骤如下:由刮板输送机4输送过来的脱脂鱼蛋白通过除铁器5、计量罐6,然后鱼蛋白与50~60℃的纯化水以1:2~1:5的料水比加入预混罐7混合,匀速搅拌20min,搅拌混合均匀后,通过胶体磨8微粉碎研磨,胶体磨筛网孔径为100目,使混合液中的脱脂鱼蛋白颗粒,粉碎研磨成小微粒的细粉、均匀悬浮在料液中;由海洋鱼压榨得到的鱼汁液经离心分离后得到的脱脂鱼汁液,脱脂鱼汁液泵入脱盐暂存罐1,然后通过脱盐膜分离器2脱盐、浓缩,通过分离使鱼汁液中的盐含量降到0.05~1%,膜分离还有溶液浓缩的功能,在脱盐的时候,也会分离出鱼汁液中大量的水,提高了鱼汁液中的蛋白浓度;脱盐浓缩鱼汁液进一步通过三效浓缩器3浓缩提高溶液中蛋白的浓度,得到蛋白含量20~40%的脱盐浓缩液-鱼溶浆;将经胶体粉碎磨微的悬浮料液直接送入混合罐9,加入脱盐浓缩鱼溶浆混合以后送入酶解罐10酶解,混合罐9温度维持在50~60℃,搅拌器转速80~120rpm,酶解反应有2种选择,第一种是将待酶解液加入混合罐9的同时加入碱液调节PH值到8-10,然后加入1--3%碱性酶(酶制剂2),待酶解液搅拌混合均匀后打入酶解罐10,第二种将待酶解液加入混合罐9,然后加入0.5--2%中性酶(酶制剂1)进行混合,待酶解液搅拌混合均匀后打入酶解罐10中,中性酶先酶解反应,反应0.5~2h后,加入碱液调节PH值到8-10,然后加入1-3%碱性酶(酶制剂2)进行碱性酶解0.5~2h;酶解过程可以由单个酶解罐、也可以是多个酶解罐完成,多个酶解罐可以串联、也可以并联。本发明选用两个酶解罐,酶解结束后,随即将酶解悬浮液泵入卧螺离心机11进行离心分离,得到清液再次通过隔膜过滤机12过滤进一步分离出清液中的残渣,隔膜过滤机的滤布为100目,清液存于滤液暂存罐13中,分离出的残渣是湿的水解蛋白,湿的水解蛋白用提升机14提升进入卧式烘干机15烘干,卧式烘干机采用蒸汽加热,烘干温度为90℃,然后通过冷却至室温即可,然后经冷却器16冷却、计量、计量打包称17打包得到水解蛋白,水解蛋白含有丰富的蛋白肽,可作为鱼虾或宠物饲料;清液中含有4~8%的鱼蛋白肽,将过滤后的清液打入脱色预混罐18与活性炭进行预混,活性炭(粉状)添加量为0.1%~0.2%(占原料总重),将预混液打入脱色罐19进行脱色,脱色过程温度采用加热蒸汽控制,脱色温度70℃~90℃,脱色持续20min左右完成后,使用叶片过滤机20连续过滤将活性炭脱除,70℃~90℃脱色温度可以使酶解酶灭活,起到灭酶的作用;脱色液通过安全过滤器21过滤,进一步去除溶液中的残渣,防止对后面的膜分离造成设备堵塞和损伤,一道膜分离采用的是陶瓷膜膜分离22、过滤清液通过第一道膜分离系统,将分子量为10000Da料液截留,膜分离系统的进出口压力控制为0MPa~0.5MPa,截留得到的是分子量大于10000Da的溶液,和水解蛋白混合后去干燥,分离的清液进入二道膜分离;二道膜分离采用第一道纳滤膜分离23将一道膜分离清液进入二道膜分离,二道分离膜截留分子量为300Da,进出口压力控制为0MPa~0.5MPa,留取二道膜分离浊液进入下一工段,且将膜分离浊液取样;三道膜分离采用第二道纳滤膜分离24,将二道膜分离清液进行三道膜分离,三道分离膜截留分子量为120Da,进出口压力控制为0MPa~0.5MPa,留取三道膜分离浊液,浊液主要富含风味物质,添加至海鲜酱油中,清液主要是盐分和水,去中水回收。二道膜分离浊液通过三效浓缩器25,在温度75~80℃、真空度80~100mbar的条件下,蒸发水分和挥发性好的腥味物质等,提高溶液的浓度,每隔10min对浓缩液取样测量固形物含量,当浓度达到30%后,进入下一工段,溶液的浓度越高,喷雾干燥需要蒸发的水分越少,干燥的效率越高,时间就缩短了,溶液的浓度也会影响喷雾干燥的粉末颗粒,通过三效浓缩系统会脱去肽溶液中臭味组分(腥味物质),提高产品的质量;物料进入灭菌机组26,加热至90~110℃持续15~30s,去除溶液中大部分的耐热菌,保证产品中菌落的数量符合产品标准;灭菌后,溶液使用高压均质泵泵入喷雾干燥塔27,喷雾干燥塔27热风进风温度160~180℃,出风温度90℃,塔内压力控制为-10 ~ -15Pa,干燥得到成品活性肽粉,热风带出的尾气进入湿式捕集器,去除其中的气味和水汽,以免污染大气。