一种泡沫混凝土保温砌块制备方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及混凝土保温砌块制备领域,具体的说是一种泡沫混凝土保温砌块制备方法。

背景技术

砌块是利用混凝土、工业废料(炉渣,粉煤灰等)或地方材料制成的人造块材,外形尺寸比砖大,具有设备简单,砌筑速度快的优点,符合了建筑工业化发展中建材改革的要求,砌块按外观形状可以分为实心砌块和空心砌块,空心砌块有单排方孔、单排圆孔和多排扁孔三种形式,其中多排扁孔对保温较有利。按砌块在组砌中的位置与作用可以分为主砌块和各种辅助砌块。根据材料不同,常用的砌块有普通混凝土与装饰混凝土小型空心砌块、轻集料混凝土小型空心砌块、粉煤灰小型空心砌块、蒸汽加气混凝土砌块、泡沫混凝土砌块和石膏砌块;而泡沫混凝土保温砌块的制备就是在单排方孔泡沫混凝土砌块上方孔内填充保温材料制作而成;在制作泡沫混凝土保温砌块时,需要根据砌块放置的位置不同制成不同形状的砌块,例如:在墙体的拐角处就需要使用到类似呈L型结构的砌块。

目前对于墙体拐角处用的泡沫混凝土保温砌块的制备时,还存在以下问题:a.现有的砌块制作模具一次制作砌块的数量较少,导致砌块的生产效率低;b.现有的砌块制作模具不能根据墙体拐角处角度的变化对模具进行角度调整,以使得模具制作出来的砌块刚好符合墙体拐角处的角度,导致模具的使用范围有限,还有现有的模具在砌块成型后脱模时,需要人工手动进行,这样不仅脱模效率低,而且脱模效果也会下降,造成砌块表面出现损毁,影响其使用效果。

发明内容

本发明的目的在于提供一种泡沫混凝土保温砌块制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

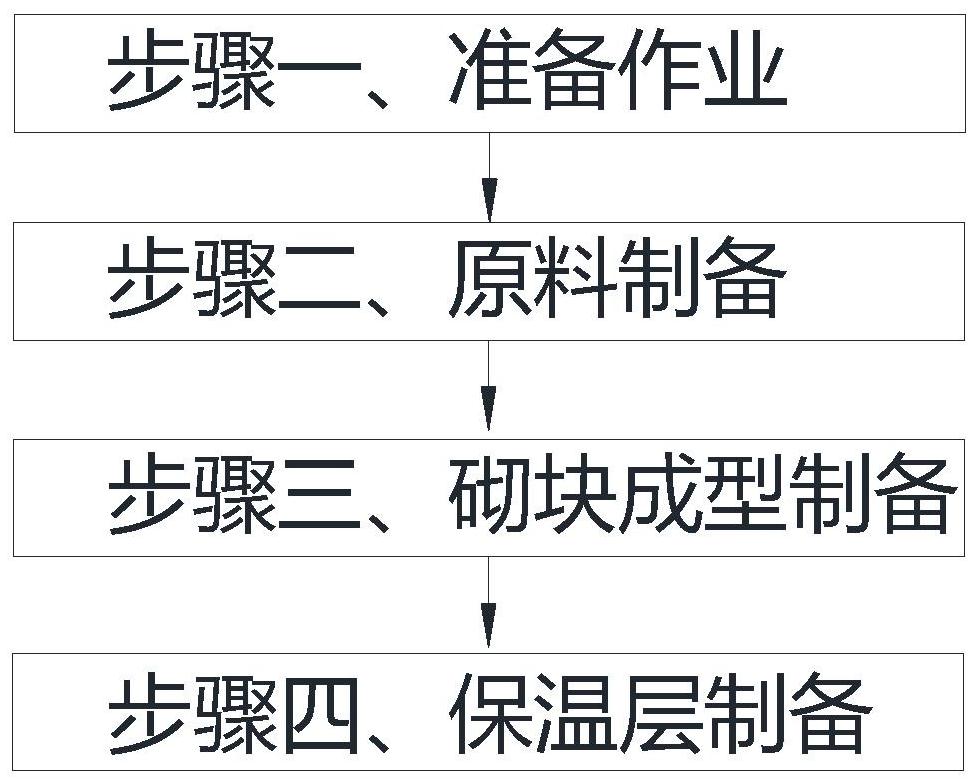

一种泡沫混凝土保温砌块制备方法,其使用了一种泡沫混凝土保温砌块制备设备,该泡沫混凝土保温砌块制备设备包括底座、成型装置与脱模装置,采用上述泡沫混凝土保温砌块制备设备对泡沫混凝土保温砌块进行制备时具体方法如下:

步骤一、准备作业:对本发明的泡沫混凝土保温砌块制备设备进行调试;

步骤二、原料制备:将制作泡沫混凝土保温砌块的原料包括保温材料和混凝土材料都制备完成;

步骤三、砌块成型制备:将成型装置组装完成,然后将混凝土材料倒入到成型装置内,等到混凝土凝固后,砌块便可以制作成型,随后使用脱模装置将砌块与成型装置脱离;

步骤四:保温层制备:在步骤三中砌块与成型装置脱离后,取下内模单元,然后将保温材料填充到砌块上由内模单元制成的空腔内,等到保温材料成型后,泡沫混凝土保温砌块便制作完成,随后将保温砌块从成型装置上取下,便可以重复上述步骤进行下一批泡沫混凝土保温砌块的制作;

底座上表面设置有成型装置,成型装置下方设置有脱模装置;其中:

所述成型装置包括成型支座、一号成型主板、二号成型主板、内模单元、成型滑杆、成型副板与成型滑道,底座上表面设置有成型支座,成型支座上通过销轴延其长度方向均匀设置有若干个一号成型主板和二号成型主板,一号成型主板和二号成型主板均由两个矩形板通过铰链组合而成,一号成型主板和二号成型主板中间开设有安装圆孔,安装圆孔上安装有内模单元,一号成型主板两端对称设置有成型滑杆,成型副板上开设有成型滑道,成型滑杆与成型滑道之间滑动连接且二者之间连接有支撑弹簧,一号成型主板与成型副板之间呈直角,二号成型主板一侧面与成型副板的一端面之间连接且连接角度为直角;

所述成型支座上表面延其长度方向均匀开设有若干对弧形滑道,弧形滑道内均滑动安装有弧形滑块,且弧形滑道内侧壁上沿其周向方向均匀开设有若干个限位卡槽,弧形滑块上通过支撑弹簧滑动设置有限位卡块,限位卡槽与限位卡块可配合连接;

所述内模单元包括内模轴杆、内模支板、内模插杆与限位组件,安装圆孔上设置有内模轴杆,内模轴杆一端对称设置有内模支板,且内模支板的一端之间通过齿轮啮合连接,内模支板上通过螺栓延其长度方向均匀设置有若干个内模插杆,其中一个内模支板的一端设置有限位组件。

作为本发明进一步的方案:脱模装置包括一号脱模滑道、脱模滑板、脱模电机、二号脱模滑道、脱模滑块、脱模滑杆、脱模丝杠、脱模转杆、一号脱模长辊与脱模凸块,成型支座下表面一端前后对称设置有一号脱模滑道,两个一号脱模滑道之间通过支撑弹簧滑动设置有脱模滑板,脱模滑板上设置有脱模电机,成型支座下表面两端对称设置有二号脱模滑道,二号脱模滑道内两端对称设置有脱模滑块,其中一个而脱模滑道内设置有脱模滑杆,脱模滑块与脱模滑杆滑动连接,另一个二号脱模滑道内设置有脱模丝杠,脱模滑块与脱模丝杠之间通过螺纹配合连接,且另一个二号脱模滑道中间设置有脱模转杆,脱模丝杠与脱模转杆之间通过锥齿轮啮合连接,位于两个二号脱模滑道内相对位置的脱模滑块之间设置有一号脱模长辊,脱模电机与一号脱模长辊之间通过带传动连接,所述一号脱模长辊表面沿其周向方向均匀设置有若干个弧形凸块,所述弧形滑块下表面设置有脱模凸块,成型支座与脱模凸块之间通过铰链连接有拉伸弹簧。

作为本发明进一步的方案:所述二号成型主板上端面延其长度方向均匀开设有若干个定位圆孔,所述成型副板的一端面开设有定位滑道,定位滑道内滑动安装有定位滑块,定位滑道内设置有定位丝杠,定位滑块与定位丝杠之间通过螺纹配合连接,定位丝杠的一端通过定位丝块设置有定位圆杆,定位圆孔可与定位圆杆配合连接。

作为本发明进一步的方案:所述安装圆孔内部通过支撑弹簧滑动安装有适位圆杆,所述底座上表面中间通过弹簧伸缩杆设置有脱模支板,脱模支板中间延其长度方向均匀设置有脱模推杆,适位圆杆下端与脱模推杆上端可接触,脱模支板两侧设置有二号脱模长辊,一号脱模长辊可与二号脱模长辊接触。

作为本发明进一步的方案:所述限位组件包括限位框体、限位齿轮、限位卡杆、限位转杆与限位拨块,其中一个内模支板的一端内部开设有空腔,空腔内设置有限位框体,限位框体内设置有限位齿轮,限位齿轮一侧左右对称设置有限位卡杆,限位框体与限位卡杆之间连接有支撑弹簧且限位卡杆的一端可与限位齿轮上的齿牙配合接触,限位卡杆另一端之间通过限位转杆转动设置有限位拨块。

作为本发明进一步的方案:所述成型滑杆上通过支撑弹簧滑动设置有三角形挡块,成型滑道侧壁上延其长度方向均匀设置有若干个挡槽,挡块与挡槽可配合接触,挡槽下方开设有调节槽。

与现有技术相比,本发明具有以下优点:

可以解决目前对于墙体拐角处用的泡沫混凝土保温砌块的制备时,还存在以下问题:a.现有的砌块制作模具一次制作砌块的数量较少,导致砌块的生产效率低;b.现有的砌块制作模具不能根据墙体拐角处角度的变化对模具进行角度调整,以使得模具制作出来的砌块刚好符合墙体拐角处的角度,导致模具的使用范围有限,还有现有的模具在砌块成型后脱模时,需要人工手动进行,这样不仅脱模效率低,而且脱模效果也会下降,造成砌块表面出现损毁,影响其使用效果;

本发明装置对于墙体拐角处用的泡沫混凝土保温砌块的制备时,采用多个成型装置制作砌块,而且所有的成型装置在制成砌块后进行脱模时,可以同步进行,不仅提高砌块的生产效率,还可以解决人工脱模效率低脱模效果差的问题;

本发明装置的成型装置可以根据墙体拐角处角度的变化进行相应的角度调整,使得其制作出来的砌块可以与墙体拐角相吻合,这样成型装置的适用范围变大,可应用的场景变多。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的作业流程图;

图2是本发明的立体结构示意图;

图3是本发明的正视剖面结构示意图;

图4是本发明的侧视剖面结构示意图;

图5是本发明的限位组件剖面结构示意图;

图6是本发明图2的A处放大结构示意图;

图7是本发明图2的B处放大结构示意图;

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图7,对本发明进行进一步阐述。

一种泡沫混凝土保温砌块制备方法,其使用了一种泡沫混凝土保温砌块制备设备,该泡沫混凝土保温砌块制备设备包括底座1、成型装置2与脱模装置3,采用上述泡沫混凝土保温砌块制备设备对泡沫混凝土保温砌块进行制备时具体方法如下:

步骤一、准备作业:对本发明的泡沫混凝土保温砌块制备设备进行调试;

步骤二、原料制备:将制作泡沫混凝土保温砌块的原料包括保温材料和混凝土材料都制备完成;

步骤三、砌块成型制备:将成型装置2组装完成,然后将混凝土材料倒入到成型装置2内,等到混凝土凝固后,砌块便可以制作成型,随后使用脱模装置3将砌块与成型装置2脱离;

步骤四:保温层制备:在步骤三中砌块与成型装置2脱离后,取下内模单元23,然后将保温材料填充到砌块上由内模单元23制成的空腔内,等到保温材料成型后,泡沫混凝土保温砌块便制作完成,随后将保温砌块从成型装置2上取下,便可以重复上述步骤进行下一批泡沫混凝土保温砌块的制作;

底座1上表面设置有成型装置2,成型装置2下方设置有脱模装置3;其中:

所述成型装置2包括成型支座20、一号成型主板21、二号成型主板22、内模单元23、成型滑杆24、成型副板25与成型滑道26,底座1上表面设置有成型支座20,成型支座20上通过销轴延其长度方向均匀设置有若干个一号成型主板21和二号成型主板22,一号成型主板21和二号成型主板22均由两个矩形板通过铰链组合而成,一号成型主板21和二号成型主板22中间开设有安装圆孔,安装圆孔上安装有内模单元23,一号成型主板21两端对称设置有成型滑杆24,成型副板25上开设有成型滑道26,成型滑杆24与成型滑道26之间滑动连接且二者之间连接有支撑弹簧,一号成型主板21与成型副板25之间呈直角,二号成型主板22一侧面与成型副板25的一端面之间连接且连接角度为直角;

具体工作时,根据墙体拐角处的拐弯角度,将一号成型主板21和二号成型主板22的角度调整到和墙体拐角处的拐弯角度一致,在调整的过程中,成型滑杆24会在成型副板25上的成型滑道26内滑动,由于成型滑杆24与成型滑道26之间滑动连接且二者之间连接有支撑弹簧,使得成型副板25的一端会一直贴在二号成型主板22的一侧面上,且一号成型主板21与成型副板25之间呈直角所以成型副板25与二号成型主板22接触的地方也会成直角,这样成型支座20、一号成型主板21、二号成型主板22、成型副板25以及内模单元23一起组成了一个模腔用来制作泡沫混凝土保温砌块,将泡沫混凝土倒入到模腔内并搅拌均匀,等到混凝土凝固成型后,通过脱模装置3使得砌块与成型支座20、一号成型主板21、二号成型主板22、成型副板25以及内模单元23脱离,然后取出内模单元23,在内模单元23所在的地方形成的方孔内填充保温材料,最后泡沫混凝土保温砌块即可制作完成,这样可以适应不同的腔体拐角处的角度进行制作相应角度的砌块,使得本发明用途变多。

所述成型支座20上表面延其长度方向均匀开设有若干对弧形滑道200,弧形滑道200内均滑动安装有弧形滑块201,且弧形滑道200内侧壁上沿其周向方向均匀开设有若干个限位卡槽202,弧形滑块201上通过支撑弹簧滑动设置有限位卡块203,限位卡槽202与限位卡块203可配合连接;具体工作时,在调节二号成型主板22的开合角度时,会带着弧形滑块201在弧形滑道200内滑动,使得弧形滑快201上的限位卡块203会与弧形滑道200内的限位卡槽202配合接触,从而使得二号成型主板22移动到合适位置后,限位卡块203卡在限位卡槽202内对二号成型主板22起到限位的作用,使得成型支座20、一号成型主板21、二号成型主板22、成型副板25以及内模单元23一起组成的一个模腔更加稳定,这样制作出来的砌块才会更加规整。

所述二号成型主板22上端面延其长度方向均匀开设有若干个定位圆孔220,所述成型副板25的一端面开设有定位滑道250,定位滑道250内滑动安装有定位滑块251,定位滑道250内设置有定位丝杠252,定位滑块251与定位丝杠252之间通过螺纹配合连接,定位丝杠252的一端通过定位丝块253设置有定位圆杆254,定位圆孔220可与定位圆杆254配合连接;

具体工作时,在调节二号成型主板22的开合角度时,成型副板25的一端需要与二号成型主板22保持垂直接触,这样二号成型主板22的开合运动,成型副板25的一端位置也会发生相应的变化,使得成型副板25上的定位滑道250内的定位滑块251在二号成型主板22上端面上移动,当二号成型主板22的位置确定后,转动定位丝杠252使得定位滑块251在定位滑槽250内滑动且逐渐靠近二号成型主板22的上端面,同时定位丝块253也会在定位丝杠252转动时下移,使得定位圆杆254插进定位圆孔220内,从而二号成型主板22和成型副板25便会被固定在一起,由于一号成型主板21与成型副板25之间呈直角,所以二号成型主板22和成型副板25固定在一起后,整个模腔便会被固定成型,这样便可以省去外力控制,使得模腔更加稳定。

所述内模单元23包括内模轴杆230、内模支板231、内模插杆232与限位组件233,安装圆孔上设置有内模轴杆230,内模轴杆230一端对称设置有内模支板231,且内模支板231的一端之间通过齿轮啮合连接,内模支板231上通过螺栓延其长度方向均匀设置有若干个内模插杆232,其中一个内模支板231的一端设置有限位组件233;具体工作时,内模轴杆230插在安装圆孔内后,通过限位组件233的作用,内模支板231开合的角度可以根据一号成型主板21开合的角度进行调整,然后内模插杆232的位置便会变化,使得内模插杆232在砌块上形成的方孔可以始终在砌块的中心线上,这样在砌块上方孔内填充保温材料后制成的泡沫混凝土保温砌块使用效果才会更好。

所述限位组件233包括限位框体2330、限位齿轮2331、限位卡杆2332、限位转杆2333与限位拨块2334,其中一个内模支板231的一端内部开设有空腔,空腔内设置有限位框体2330,限位框体2330内设置有限位齿轮2331,限位齿轮2331一侧左右对称设置有限位卡杆2332,限位框体2330与限位卡杆2332之间连接有支撑弹簧且限位卡杆2332的一端可与限位齿轮2331上的齿牙配合接触,限位卡杆2332另一端之间通过限位转杆2333转动设置有限位拨块2334;具体工作时,因为墙体拐角处变化不一,所以内模支板231开合的角度会发生一定范围内的变化,转动限位转杆2333使得限位拨块2334将其中一个限位卡杆2332顶开使其脱离限位齿轮2331,此时,另一个限位卡杆2332便会与限位齿轮2331接触,这样内模支板231转动的方向只能朝一个方向变化,同理,限位拨块2334将另一个限位卡杆2332顶开,内模支板231便只能朝相反方向转动,从而达到控住内模支板231的转动方向和转动之后的位置限定。

脱模装置3包括一号脱模滑道30、脱模滑板31、脱模电机32、二号脱模滑道33、脱模滑块34、脱模滑杆35、脱模丝杠36、脱模转杆37、一号脱模长辊38与脱模凸块39,成型支座20下表面一端前后对称设置有一号脱模滑道30,两个一号脱模滑道30之间通过支撑弹簧滑动设置有脱模滑板31,脱模滑板31上设置有脱模电机32,成型支座20下表面两端对称设置有二号脱模滑道33,二号脱模滑道33内两端对称设置有脱模滑块34,其中一个而脱模滑道内设置有脱模滑杆35,脱模滑块34与脱模滑杆35滑动连接,另一个二号脱模滑道33内设置有脱模丝杠36,脱模滑块34与脱模丝杠36之间通过螺纹配合连接,且另一个二号脱模滑道33中间设置有脱模转杆37,脱模丝杠36与脱模转杆37之间通过锥齿轮啮合连接,位于两个二号脱模滑道33内相对位置的脱模滑块34之间设置有一号脱模长辊38,脱模电机32与一号脱模长辊38之间通过带传动连接,所述一号脱模长辊38表面沿其周向方向均匀设置有若干个弧形凸块,所述弧形滑块201下表面设置有脱模凸块39,成型支座20与脱模凸块39之间通过铰链连接有拉伸弹簧;

具体工作时,当泡沫混凝土砌块凝固成型后,启动脱模电机32通过带传动带着一号脱模长辊38转动,然后一号脱模长辊38转动与脱模凸块39接触形成对脱模凸块39的反复敲击,然后脱模凸块39在拉伸弹簧的作用下形成振动效果,从而实现对砌块的脱模,二号成型主板22开合角度的变化会使得弧形滑块201带着脱模凸块29发生位置变化,此时,转动脱模转杆37使得脱模丝杠36转动,然后脱模滑块34在二号脱模滑道33内滑动,使得一号脱模长辊38移动到与脱模凸块39合适的位置,然后在支撑弹簧的作用下,脱模滑板31在一号脱模滑道30内的位置也会发生便会,从而使得脱模电机32的位置移动到合适的地方,这样脱模电机32便可以一直通过带传动带着一号脱模长辊38进行转动。

所述安装圆孔内部通过支撑弹簧滑动安装有适位圆杆,所述底座1上表面中间通过弹簧伸缩杆设置有脱模支板10,脱模支板10中间延其长度方向均匀设置有脱模推杆11,适位圆杆下端与脱模推杆11上端可接触,脱模支板10两侧设置有二号脱模长辊12,一号脱模长辊38可与二号脱模长辊12接触;具体工作时,安装圆孔内的适位圆杆可以在内模轴杆230离开安装圆孔后将安装圆孔堵上,这样在填充保温材料时,保温材料不会从安装圆孔内漏下,在脱模装置3对凝固成型后泡沫混凝土砌块进行脱模时,脱模装置3中的一号脱模长辊38会与二号脱模长辊12接触,使得二号脱模长辊12带着脱模支板10在弹簧伸缩杆上上下振动,从而使得脱模推杆11对适位圆杆下端进行反复的敲击,从而使得内模单元23与砌块脱离。

所述成型滑杆24上通过支撑弹簧滑动设置有三角形挡块240,成型滑道26侧壁上延其长度方向均匀设置有若干个挡槽260,挡块240与挡槽260可配合接触,挡槽260下方开设有调节槽261;具体工作时,在使用脱模装置3对砌块进行脱模时,先转动定位丝杠252使得定位圆孔220可与定位圆杆254脱离,然后由于成型滑杆24与成型滑道26之间滑动连接且二者之间连接有支撑弹簧,会使得成型副板25的一端一直贴合在二号成型主板22上,这样挡块240便会根据二号成型主板22位置的变化,与不同位置的挡槽260配合接触,使得成型副板25不可以与一号成型主板21发现往复式的运动,从而使得砌块的脱模效果更好,当需要进行下块砌块的制作时,只需向上提升成型副板25使得挡块240进入调节槽261内,这样一号成型主板21和成型副板25之间便可以发生往复运动,从而对成型副板25的位置进行调节。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。