一种垃圾自热式间歇热解装置

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及垃圾处理领域,尤其涉及一种垃圾自热式间歇热解装置。

背景技术

热解是指在无氧或缺氧条件下使有机物分子链受热发生分解、断裂和重组的过程。在各种生活垃圾处理方案中,热解是一种目前备受关注的处理方式,能够有效解决生活垃圾传统处理方案产生的各类问题。垃圾热解方法是在隔绝氧气的条件下,升温至500℃以上,将生活垃圾转化为焦油、可燃气体和焦炭。热解过程中,生活垃圾中的含碳物质被分解成小分子碳氢气体可燃气、芳香烃、有机酸等。垃圾热解处理方式的优点在于:①垃圾热解所产生的可燃气相较焚烧来说更为清洁;②垃圾热解在相对封闭的绝氧环境下进行,在生成炭化物、焦油、可燃气的同时,还可消除病原体、将重金属固定在固体炭化物中,进而减少环境污染。

但现有的垃圾热解设备中装载垃圾相关部件长期受到高温烘烤导致载料机构容易损坏使用寿命较短。

发明内容

本发明所要解决的技术问题是:如何实现装载垃圾的相关部件不受燃烧高温烟气烘烤。

为解决上述技术问题,本发明提出了一种垃圾自热式间歇热解装置。

一种垃圾自热式间歇热解装置,包括热解炉、烟气室、燃烧室、载料机构、推进机构、第一风机;所述热解炉穿过所述烟气室,所述燃烧室设于所述烟气室内;

所述热解炉通过所述第一风机与所述燃烧室连通,所述热解炉包括热解区和物料区,所述物料区一端穿过所述烟气室并与所述热解区连通,所述热解区上部内置于所述烟气室的烟气腔、下部嵌设于所述烟气室底部;

所述热解炉的底部设有导轨,所述导轨贯穿所述物料区和所述热解区;

所述载料机构包括一隔热层及设于所述隔热层底部并与所述导轨相配合的移动结构,所述隔热层水平设置且至少部分低于所述燃烧室底部所处平面,所述推进机构设于所述热解炉外,所述推进机构用于驱动所述载料机构在所述物料区和所述热解区之间往返移动;

所述物料区的顶部设有进料口;

所述燃烧室的壁上设有第一出烟口,所述第一出烟口与所述烟气室相通。

进一步地,还包括安装于所述物料区的两侧的链条刮板器;所述链条刮板器用于卸除所述载料机构上的炭化料。

进一步地,还包括设于所述物料区下方的料仓,所述物料区的底部开设有出料口,所述料仓与所述物料区通过所述出料口连通,所述料仓用于存储炭化料。

进一步地,还包括第二风机,所述第二风机与所述燃烧室连通,所述第二风机用于将空气鼓入所述燃烧室。

进一步地,还包括第三风机,所述第三风机与所述烟气室相通,所述第三风机用于将所述烟气室中的烟气排出。

进一步地,进料口下方的物料区的两侧壁上设有导向板,导向板用于防止从进料口进入的垃圾落入所述载料机构与所述物料区两侧壁之间的空隙。

进一步地,所述载料机构为移动小车,所述移动结构为车轮,所述移动小车还包括载料平台,所述隔热层覆盖于所述载料平台上。

进一步地,所述隔热层的上表面设有含锆纤维层。

进一步地,还包括控制器和设于所述燃烧室内的温度传感器,所述温度传感器与所述控制器连接,所述温度传感器用于检测所述燃烧室内的温度,所述控制器用于接受所述传感器检测的温度。

本发明与现有技术对比的有益效果包括:垃圾从物料区的顶部进料口进入至热解炉内的载料机构上,推进机构将载料机构沿导轨运动推送至热解区将垃圾成炭化料并产生热解气,产生的热解气通过第一风机引入燃烧室在燃烧室内作为燃料燃烧,燃烧室设于烟气室内,燃烧室燃烧产生的高温烟气通过第一出烟口直接进入烟气室,物料区一端穿过所述烟气室并与所述热解区连通,所述热解区上部内置于所述烟气室的烟气腔、下部嵌设于所述烟气室底部,高温烟气围绕热解区并向热解区持续供热,所述载料机构包括一隔热层及设于所述隔热层底部并与所述导轨相配合的移动结构,所述隔热层水平设置且至少部分低于所述燃烧室底部所处平面,避免了载料机构受到燃烧高温烟气烘烤,热解完成后,载料机构沿导轨移动退出热解区,载料机构没有直接受到燃烧室的烘烤,且也只有在热解时才处于热解区,另外推进机构设于热解炉的外面不受高温烘烤,因此本发明提出的垃圾自热式间歇热解装置实现了装载垃圾的载料机构及推进机构不受燃烧高温烟气烘烤,延长了载料机构和推进机构的使用寿命。

附图说明

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

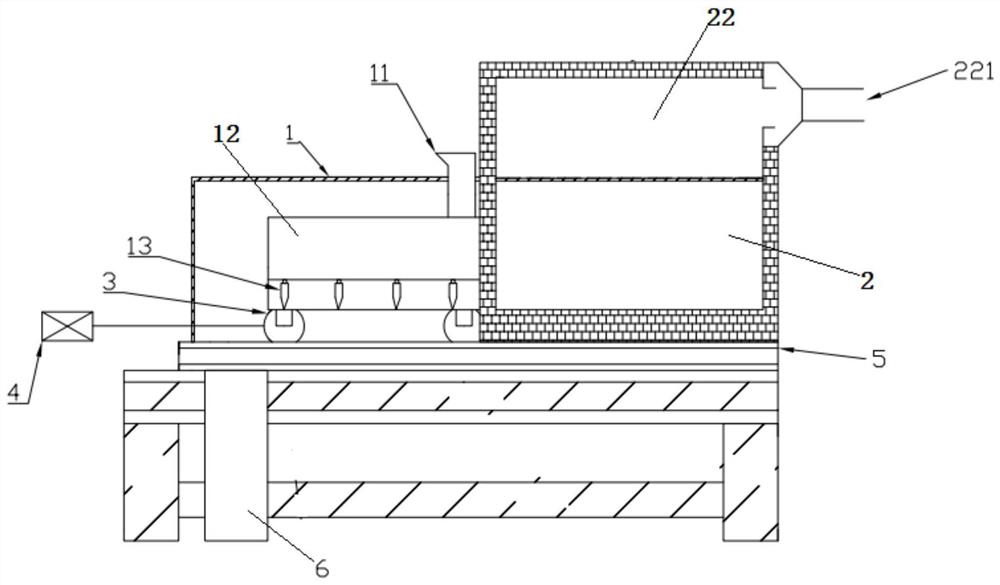

图1为本发明提出的垃圾自热式间歇热解装置的结构示意图。

图2为沿图1中A-A方向的剖视图。

图3为沿图1中B-B方向的剖视图。

图4为本发明提出的移动小车的正视图。

图5为本发明提出的移动小车的俯视图。

附图标记说明:1、物料区;11、进料口;12、导向板;13、链条刮板器;2、热解区;21、燃烧室;211、燃气烧嘴;22、烟气室;221、烟气引出管;3、载料机构;31、轮子;32、车架;33、挡板;34、载料平台;4、推进机构;5、导轨;6、料仓;7、第一风机;8、第二风机;9、第三风机;10、空气进气管;14、燃气进气管。

具体实施方式

结合图1-5,本具体实施方式提出一种垃圾自热式间歇热解装置,包括热解炉、烟气室22、燃烧室21、载料机构3、推进机构4、第一风机7;所述热解炉穿过烟气室22,燃烧室21设于烟气室22内;

所述热解炉通过第一风机7与燃烧室21连通,所述热解炉包括热解区2和物料区1,物料区1一端穿过烟气室22并与热解区2连通,热解区2上部内置于烟气室22的烟气腔、下部嵌设于烟气室22底部;

所述热解炉的底部设有导轨5,导轨5贯穿物料区1和热解区2;

所述载料机构3包括一隔热层及设于所述隔热层底部并与导轨5相配合的移动结构,所述隔热层水平设置且至少部分低于燃烧室21底部所处平面,载料机构3与推进机构4连接,载料机构3设于所述热解炉内并沿导轨5移动,推进机构4设于所述热解炉外,推进机构4用于驱动载料机构3沿导轨5在所述物料区1和热解区2之间往返移动;

物料区1的顶部设有进料口;

燃烧室21的壁上设有第一出烟口,所述第一出烟口与烟气室22相通。

烟气室22中的高温烟气以热传导和辐射传热两种形式为热解区2内垃圾提供热解所需热能。所述热解炉为装配式炉墙结构,热解炉包括钢结构框架组件、外壁板和保温隔热层;炉墙和炉顶采用轻质莫来石板、高强耐热不锈钢组件、耐火纤维模块、钢结构、压型钢板构成。热解炉墙体耐火材料全部包裹于钢结构框架组件内。

需要说明的是,载料机构在物料区和热解区之间往返移动并不是指在二者之间的间隙中移动,而是指可移动至物料区,也可以移动至热解区。

在上述具体实施方式的基础上,本具体实施方式中的两个燃烧室21位于热解区2的两侧,燃烧室21和热解区2之间有空间,该空间属于烟气室22的室内空间。

在上述具体实施方式的基础上,本具体实施方式还包括安装于物料区1的两侧的链条刮板器13;链条刮板器13用于卸除载料机构3上的炭化料。进一步地,链条刮板器13与控制器连接,所述控制器控制链条刮板器13的运行。

在上述具体实施方式的基础上,本具体实施方式还包括设于物料区1下方的料仓6,物料区1的底部开设有出料口,料仓6与物料区1通过所述出料口连通,料仓6用于存储炭化料。

在上述具体实施方式的基础上,本具体实施方式还包括燃气进气管14和空气进气管10,燃气进气管14和空气进气管10的一端分别与燃烧室21连通;燃烧室21内的两侧设有多个燃气烧嘴211,燃气烧嘴211将燃气点燃。通过燃气进气管14将燃气引入燃烧室21内,通过空气进气管10将空气引入燃烧室21内,避免燃烧室21内缺氧导致的燃气不燃。

进一步地,所述第一风机7为罗茨风机、所述第二风机8为鼓风机、所述第三风机为引风机;罗茨风机通过燃气进气管14与燃烧室21和热解炉连通,罗茨风机将热解炉产生的热解气通过燃气进气管引入燃烧室燃烧,鼓风机通过空气进气管10与燃烧室21连通,引风机通过烟气引出管221与烟气室22连通,烟气室22的壁上设有第二出烟口;燃气由罗茨风机经燃气进气管14压入燃烧室21,空气通过鼓风机经空气进气管10鼓入燃烧室21,烟气室22内的烟气经烟气引出管221由引风机9从第二出烟口引出烟气室22。

在上述实施例的基础上,本具体实施方式中热解炉中的热解区2除了底部的其他几个面被烟气室22围绕,进一步地,热解区2沿水平方面的长度优选与烟气室22沿水平方面的长度等同,而物料区沿水平方面的长度大于烟气室22沿水平方面的长度。

在上述具体实施方式的基础上,本具体实施方式进料口下方的物料区1的两侧壁上设有导向板12,导向板12用于防止从进料口进入的垃圾垃圾落入载料机构3与物料区1两侧壁之间的空隙。

在上述具体实施方式的基础上,本具体实施方式载料机构3为移动小车,所述移动结构为车轮,移动小车还包括载料平台34,所述隔热层覆盖于载料平台34上。

在上述具体实施方式的基础上,本具体实施方式所述移动小车的表面设有隔热层。

在上述具体实施方式的基础上,本具体实施方式所述隔热层的上表面设有含锆纤维层。为避免小车受到燃烧室21内高温熏烤变形,移动小车整车铺敷轻质莫来石隔热层,隔热层上再敷设一层20-30mm含锆纤维毯(即含锆纤维层);移动小车车架32采用型钢焊接而成。

在上述具体实施方式的基础上,本具体实施方式还包括控制器和设于燃烧室21内的温度传感器,所述温度传感器与所述控制器连接(图中未示出),所述温度传感器用于检测燃烧室21内的温度,所述控制器用于接受所述温度传感器检测的温度。温度传感器检测燃烧室21内的温度后,将温度传输给控制器,随时监测燃烧室21内的温度。温度传感器通过热电偶将燃烧室21内的温度传送到控制器,若超温则报警。

本具体实施方式中的热解炉的断面为矩形、梯形或圆形,热解炉壳体厚度为8-10mm。

进一步地,本具体实施方式中的进料机构优选为液压进料控制器;更进一步地,液压推进控制器优选为液压顶车机。

结合图4-5,本具体实施方式中的移动小车包括轮子31、车架32、挡板33和载料平台34;轮子31安装于车架32的底部,挡板33设于车架32的两侧,载料平台34设于车架32上,车架32和载料平台34的上表面设有隔热层,所述隔热层的上表面设有含锆纤维层(图中未示出),避免小车受到热解炉内高温熏烤变形。

进一步地,本具体实施方式的物料区1设有检修孔;进料口和出料口设有阀门,阀门实现进料口11和出料口的开关。

垃圾热解过程如下:垃圾从物料区1的进料口11进入至移动小车上,移动小车在液压推进控制器4的作用下沿导轨5运动至热解区2内裂解产生炭化料和热解气,垃圾裂解后产生的炭化料由移动小车沿导轨5返回运送至物料区1,炭化料由链条刮板器13刮下并从出料口进入至料仓6;热解气在罗茨风机的作用下进入燃烧室再次燃烧产生烟气通过第一出烟口进入烟气室22为热解区持续供热。

本具体实施方式还提出了上述装置热解垃圾的方法,该方法包括如下步骤:

步骤1:接通主电源及仪表盘电源、按照热解工艺要求设定热解温度和报警温度,待运转正常后往燃烧炉投入生物质燃料或开启天然气供气阀门点燃天然气,启动第二风机8加热燃烧炉。同时,热解炉内移动小车开始垃圾装料,装料完成后退回原位。待燃烧炉及热解炉温度升至设定的热解温度后,装有垃圾的移动小车按照设定的运行模式和运动速度进入热解炉的高温热解区完成热解过程,同时启动第一风机7,将产生的热解可燃气导入燃烧室燃烧,实现自热式热解过程。

步骤2:移动小车垃圾热解运行模式:热解炉内的移动小车交替在热解炉里的物料区与热解区之间运动。物料区设有进料口,移动小车在顶车机的作用下进入热解区域,在此过程中完成移动小车垃圾装料过程,当移动小车完全进入热解炉热解区后,小车的垃圾全部开始热解,在设定的时间内完成热解过程并逐步移出热解区,当小车全部进入热解炉内的物料区,设在此区域上沿的链条刮板器完成小车上的炭化料卸料过程。热解炉产生的热解可燃气通过第一风机7送入燃烧室燃烧产生高温烟气,高温烟气通过第一出烟口进入烟气室22,高温烟气在烟气室22中通过热传导和辐射传热两种方式对热解炉内的垃圾进行加热,完成自热式热解过程。

步骤3:停炉过程:热解系统停炉时,将移动小车移出热解区,待之回到热解炉的物料区后关闭顶车机使小车停止运动,待热解炉温度下降到200度以下时,依次关闭第一风机7、第二风机8和第三风机9。

上述这种垃圾自热式间歇热解装置及热解区的处理模式实现了垃圾自热式热解过程。缺氧下的垃圾/生物质废弃物热解产生的热解可燃气热值高达11MJ/m

本发明提出的装置处理的垃圾会进行预处理:对生活垃圾和/或生物质废弃物预先粉碎干燥;干燥后的垃圾含水率为15-40%,优选20-30%。城市生活垃圾和/或生物质废弃物的颗粒度为0~60mm,优选20~40mm。此外移动小车的推进速度为1m/min-3m/min,最佳速度为1.5m/min-2.5m/min;燃烧室热解处理温度为550~750℃,优选600~700℃;城市生活垃圾在燃烧室的停留时间为3-8分钟,优选4~6分钟。

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

实施例1

本实施例中的垃圾自热式间歇热解装置基本结构采用具体实施方式中的垃圾自热式间歇热解装置的结构。

进一步地,燃烧室和烟气室为现场快速装配式炉墙结构,由钢框架和砌体组成。砌体安装在钢框架的横梁的托架上,砌体重量通过钢框架传递到热解炉构架上,砌体内层为耐高温高铝耐火砖、外层为保温砖。烟气室22尺寸L*W*H(长、宽、高,下同)为6.0m*2.0m*1.5m。热解炉尺寸L*W*H为12.50m*1.0m*1.0m,热解区尺寸L*W*H为6.0m*1.0m*1.0m。移动垃圾小车L*W*H为6.0m*0.8m*0.3m。

在本发明所述的垃圾自热式间歇热解装置中,位于物料区1的垃圾小车在液压推进机构4作用下向热解区2推进,在推进过程中,设置在热解炉热解区2附近的进料口11落料阀门打开,在小车的移动过程中垃圾逐渐落入垃圾小车中。垃圾小车的推进速度为1.0m/min-3m/min,最佳时间为2m/min,当垃圾小车完全进入热解区2后,垃圾卸料阀门关闭。垃圾小车上的垃圾开始发生热解反应,设定小车在热解区2停留5分钟。随后,液压顶车机将处于热解区22的垃圾小车快速拉出热解区2,当垃圾小车完全停留在物料区1后,通过设置在该区域的链条刮板器13将小车上的热解炭刮入炭化料仓6,刮料时间为2min。随后垃圾小车再开始装料并向热解区2移动,完成垃圾小车的二次上料及热解,重复执行上述步骤从而实现垃圾和/或生物质废弃物的自热式间歇热解过程。本实施例最佳热解时间为10min,移动垃圾小车上的垃圾装填尺寸为6.0m*0.8m*0.25m,每小时热解处理垃圾可达8m

物料区的进料口的周边可设计水冷夹套,并以避免料斗中垃圾受热热解堵塞料斗下料口。设定在热解炉内部温度控制在650℃左右,通过热电偶传送到控制器,若超温在报警,与燃烧炉温度互联互锁,采用PLC控制,燃烧炉报警温度设定为850度。

实施例2

燃烧室和烟气室为现场快速装配式炉墙,由金属框架和砌体组成。墙体安装在燃烧炉钢接横梁的金属托架上,墙体重量通过钢构件传递到燃烧炉构架上,墙体内层为耐高温高铝耐火砖、外层为保温砖。烟气室22尺寸L*W*H(长、宽、高,下同)为4.0m*2.0m*1.5m。热解炉尺寸L*W*H为8.5m*1.0m*1.0m,热解区尺寸L*W*H为4.0m*1.0m*1.0m。移动垃圾小车L*W*H为4.0m*0.8m*0.4m。

在本发明所述的垃圾自热式间歇热解装置中,位于物料区1的垃圾小车在液压推进机构4作用下向热解区2推进,在推进过程中,设置在热解炉热解区2附近的垃圾料斗落料阀门打开,在小车的移动过程中垃圾逐渐落入垃圾小车中。垃圾小车的推进速度为1.0m/min-3m/min,最佳时间为1.5m/min,当垃圾小车完全进入热解炉热解区2后,垃圾卸料阀门关闭。垃圾小车上的垃圾开始发生热解反应,设定小车在热解区2停留7分钟。随后,液压顶车机将处于热解区2域的垃圾小车快速拉出热解区2,当垃圾小车完全停留在物料区1后,通过设置在该区域的链条刮板器13将小车上的热解炭刮入炭化料仓6,刮料时间为3min。随后垃圾小车再开始装料并向热解区2移动,完成垃圾小车的二次上料及热解,重复执行上述步骤从而实现垃圾/生物质废弃物的自热式间歇热解过程。本实例最佳热解时间为12min,移动垃圾小车上的垃圾装填尺寸为4.0m*0.8m*0.30m,每小时热解处理垃圾可达4.8m

热解炉的物料区1的进料口的周边可设计水冷夹套,并以避免料斗中垃圾受热热解堵塞进料口11。燃烧室21的内部温度控制在650℃左右,温度传感器通过热电偶将燃烧室21内的温度传送到控制器,若超温则报警,与热解炉温度互联互锁,采用PLC控制,热解炉内的报警温度设定为850度。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。