低迂曲度电极和电解质以及它们的制造方法

文献发布时间:2023-06-19 09:41:38

相关申请的交叉引用

本申请要求2018年2月13日提交的美国临时申请序列号62/629,876的优先权,其公开内容通过引用全部并入本文。

发明领域

本发明涉及电极和电解质的制造,并且更具体地涉及制备具有特征在于低迂曲度的单轴取向孔的厚电极和电解质的制造方法。

背景

通常的锂离子电池电极在厚度方面受限于在电芯充电和放电过程中发生的离子扩散过程。期望厚的电极,因为它们导致较高能量密度的电芯、每个电芯较少的电极数和较低的制造成本。然而,用传统的颗粒状浆料涂覆方法制造的厚电极导致高电阻,从而限制电池可输出的功率量,它们还造成使用问题,其中超过50μm厚度的材料不可电化学利用,并因此在电芯结构中构成了累赘(dead)重量。更具体地,由于在涂覆方法过程中用随机分布的颗粒制造电极的方法和有时电解质不可进入的闭合孔,由传统的颗粒状浆料涂覆方法制成的电极呈现随机分布的孔隙率和高迂曲度(液体电解质在电极内渗透的迂曲路径)。

为了设计更大功率的电芯并通过优化在电芯结构中需要的电极和累赘组分的量来降低制造成本,制造者目前不得不设计薄的电极,将涂层厚度限制到小于100μm并通常大约40μm,从而以能量换取功率。因此需要较厚的电极,其解决了对电解质渗透的高阻力问题,并且打开了电芯工程学的设计空间,从而去除传统制造的边界并允许可有效地利用所有活性材料的更优化的系统。

公开内容概述

公开了制备三维电极的方法,包括以下步骤:提供一种或多种活性材料、造孔剂和/或溶剂、粘合剂和传导添加剂的浆料;浇注浆料以形成三维膜;以及干燥并且从三维膜去除造孔剂以产生三维结构,所述三维结构的特征在于大量的孔,所述大量的孔具有低迂曲度并且它们的纵轴沿着在膜的上表面和下表面之间基本上相同的方向延伸。

按照一个特征,该方法包括另外的步骤:用选自液体电解质、阳极活性材料、阴极活性材料、固体电解质和传导添加剂的一种或多种组分渗入三维结构的孔。

根据另一特征,三维结构的特征在于不小于约50μm和不大于约500μm,通常不小于约300μm和不大于约500μm的厚度。

按照另一特征,孔具有的内径大于约1μm和小于约50μm,且通常大于约10μm和小于约50μm。

根据又一特征,孔具有长轴为10μm-1,000μm和短轴为1μm-20μm的针状或椭圆结构。

按照另外的特征,浇注浆料的步骤包括将浆料直接浇注至集流体上。

在一种形式中,该方法包括另外的步骤:将三维结构层叠至集流体。

在一种形式中,浇注浆料的步骤是冷冻带式浇注、冷冻浇注、带式浇注或浇注中的一种,并且其中活性材料包含选自下组的陶瓷粉末:NCA、NMC、LFP、LNMO、富锂NMC、富镍NMC、LTO、石墨、导电碳、LLZO、钙钛矿、氧化物、硫化物、聚合物、NASICON结构和石榴石。按照一种形式,陶瓷粉末可包含通过液体进料火焰喷雾热解、共沉淀、溶胶凝胶合成、球磨、流化床反应和旋风流动颗粒分离中一种或多种制成的纳米颗粒。在本发明的一个方面,纳米颗粒每个直径小于约1μm,而在另一方面纳米颗粒每个直径为约400nm。

根据一种形式,该方法包括以下步骤:用有机和/或无机粘合剂堆叠多个三维结构,通过加热至粘合剂的分解温度去除粘合剂,并且然后烧结所堆叠的三维结构以形成特征为低迂曲度的多孔电池电芯部件。

按照本发明的又一方面,该方法包括以下步骤,将多个三维结构中每个切割为预定的形状和尺寸,并将所述多个三维结构层叠在一起从而制成电池电芯部件。

根据另外的特征,涂覆三维膜的步骤通过棒式涂覆、绕丝棒涂、滴涂、冷冻带式浇注、冷冻浇注、浇注、旋转浇注、刮刀涂布、浸涂、喷涂、微凹版印刷、丝网印刷、喷墨印刷、3D印刷、狭缝浇注、逆转逗号辊浇注(reverse comma casting)、超声浇注、声场图案化、磁场图案化、电场图案化、光刻法、蚀刻和自组装中一种或多种。

按照本发明的另一特征,浆料悬浮液具有大于或等于约1体积%至小于或等于约70体积%的纳米粉末浓度。

根据另外的方面,浆料包含一种或多种活性材料、造孔剂和/或溶剂、粘合剂、传导添加剂活性材料、粘合剂、以及表面活性剂和增稠剂,其总固体装料量为大于约5%且小于约70%,并且更通常总固体装料量为约20%-约40%。

根据一个方面,纳米粉末活性材料颗粒选自但不限于以下:氧化物、碳酸盐、碳化物、氮化物、碳氧化物、氧氮化物、氧硫化物、金属、碳、石墨、石墨烯、金属有机化合物、磷化物、聚合物、金属有机化合物、嵌段共聚物、生物材料、盐、类金刚石碳、硼化物、金刚石、纳米金刚石、硅化物、硅酸盐、或它们的组合。

按照又一特征,溶剂组分包含以下的一种或多种:水、甲醇、乙醇、丙醇、丁醇、二甲苯、己烷、甲乙酮、丙酮、甲苯、水、莰烯、叔丁醇、乙酸、苯甲酸、莰烯、环己烷、二

在本发明的一些实施方案中,造孔剂是溶剂。

根据一些实施方案,造孔剂是在仍处于冷冻状态时冷冻并升华以产生三维结构的含水溶剂,所述三维结构的特征在于在于大量的孔,所述大量的孔具有低迂曲度并且它们的纵轴沿着在膜的上表面和下表面之间基本上相同的方向延伸。

在一些实施方案中,浆料包含陶瓷颗粒、水、烷基苯酚乙氧基化物粘合剂、基于纤维素的增稠剂和聚丙烯酸粘合剂,并且该方法包括在775℃下烧结膜以去除粘合剂的步骤。

按照另一特征,浆料包含选自下组的一种或多种分散剂:泊洛沙姆、碳氟化合物、烷基苯酚乙氧基化物、聚甘油烷基醚、葡糖基二烷基醚、冠醚、聚氧乙烯烷基醚、聚氧乙烯烷基醚乳化剂(Brij)、脱水山梨糖醇酯、吐温(Tween)、聚丙烯酸、N-二(羟乙基)甘氨酸、柠檬酸、硬脂酸、鱼油、苯基膦酸、硫酸盐、亚磺酸盐、磺酸盐、磷酸、聚甲基丙烯酸铵、烷基铵、磷酸酯、离子液体、熔融盐、二醇、聚丙烯酸酯、两亲性分子、有机硅烷、和它们的组合。

根据又一种特征,粘合剂选自下组:聚乙烯醇缩丁醛、芳族化合物、丙烯酸类、丙烯酸酯、氟化聚合物、苯乙烯-丁二烯橡胶、烃链聚合物、有机硅、聚乙酸乙烯酯、聚四氟乙烯、丙烯腈丁二烯苯乙烯、甲基纤维素、乙基纤维素、羧甲基纤维素、聚丙烯酸酯、聚氨酯、聚乙二醇、丙烯酸类化合物、聚苯乙烯、聚乙烯醇、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚氟乙烯、聚环氧乙烷、聚(2-乙基-2-

在本发明的另一方面,浆料包含选自下组的增塑剂:邻苯二甲酸苯甲基丁酯、乙酸烷基酯、己二酸双[2-(2-丁氧基乙氧基)乙基]酯、1,2-二溴-4,5-双(辛氧基)苯、己二酸二丁酯、衣康酸二丁酯、癸二酸二丁酯、邻苯二甲酸二环己酯、己二酸二乙酯、壬二酸二乙酯、二苯甲酸(dibenzoiate)二(乙二醇)酯、癸二酸二乙酯、琥珀酸二乙酯、邻苯二甲酸二庚酯、己二酸二异丁酯、富马酸二异丁酯、邻苯二甲酸二异丁酯、己二酸二异癸酯、邻苯二甲酸二异壬酯、己二酸二甲酯、壬二酸二甲酯、邻苯二甲酸二甲酯、癸二酸二甲酯、邻苯二甲酸二辛酯、邻苯二甲酸二苯酯、二苯甲酸二(丙二醇)酯、邻苯二甲酸二丙酯、4-乙酰丁酸乙酯、2-(2-乙基己氧基)乙醇、苯甲酸异癸酯、树脂酸异辛酯、二甲基硫酸新戊二醇酯、2-硝基苯基辛基醚、聚(乙二醇)双(2-乙基己酸酯)、聚(乙二醇)二苯甲酸酯、聚(乙二醇)二油酸酯、聚(乙二醇)单月桂酸酯、聚(乙二醇)单油酸酯、聚(乙二醇)单油酸酯、蔗糖苯甲酸酯、二苯甲酸2,2,4-三甲基-1,3-戊二醇酯、偏苯三酸三辛酯、和它们的组合。

根据另外的特征,浆料可为基于丙酮的浆料,包括传导添加剂、电极活性材料、和作为造孔剂的邻苯二甲酸酯增塑剂,并且其中去除造孔剂的步骤包括将干燥的膜浸入溶剂。

按照另外的特征,浆料可包含选自下组的增稠剂:黄原胶、纤维素、羧甲基纤维素、木薯、藻酸盐(algenate)、奇亚籽、瓜尔胶、明胶、纤维素、角叉菜胶、多糖、半乳甘露聚糖、葡甘露聚糖、二醇、丙烯酸酯交联聚合物和它们的组合。

由根据本发明的方法制成的一个或多个三维结构构成的电池在一方面的特征在于重量能量密度为50-500Wh/kg且功率密度在300-1000W/kg之间。在另一方面,它们的特征在于体积能量密度为50-1200Wh/L且功率密度在500-3000W/L之间。

附图简要描述

现在将仅通过实例的方式参照附图描述实施方案,其中:

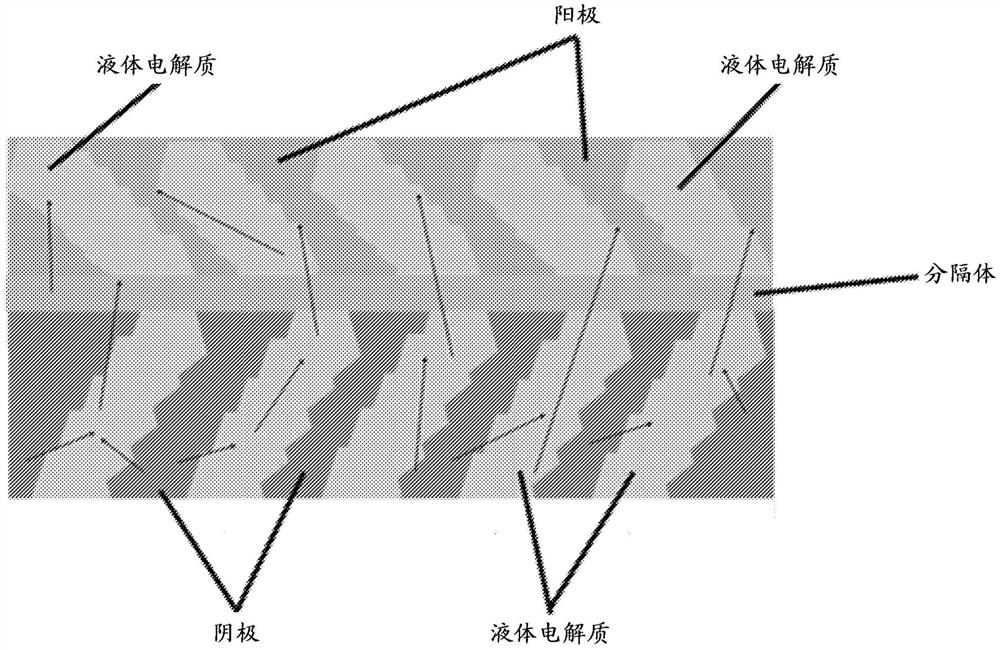

图1是具有单向排列的孔和低迂曲度的电极的图形化描绘;

图2表示具有单向排列的孔和低迂曲度的电极;

图3是冷冻带式浇注的NMC的SEM图像;

大体上描绘本发明的冷冻浇注步骤;

图4是(a)多孔/致密LLZO双层(其中致密层通过气溶胶喷雾方法形成)和(b)通过在阻塞孔的ZrO

图5是在劳伦斯伯克利国家实验室使用同步加速器的冷冻带式浇注锂镧锆氧化物重建X射线显微断层摄影法的数据;

图6图像化描述电化学电芯中各种现有技术溶剂和固体的%孔隙率和%体积分数之间的关系;

图7是典型的冷冻带式浇注仪器的图像化描绘;

图8大体上描述本发明的冷冻浇注步骤;

图9显示与实施例9有关的水三相点。

详细描述

一般地说,本发明包含制备三维结构电极的方法,包括以下步骤:提供一种或多种活性材料、造孔剂和/或溶剂、粘合剂和传导添加剂的浆料;浇注浆料以形成三维膜;以及干燥并且从三维膜去除造孔剂以产生三维结构,所述三维结构的特征在于大量的孔,所述大量的孔具有低迂曲度并且它们的纵轴沿着在膜的上表面和下表面之间基本上相同的方向延伸。

参照图1至5,产生的电极呈现大量的具有期望尺寸的孔以容纳液体电解质。孔的特征还在于低迂曲度,即在孔内的离子运动和孔的电解质润湿非常容易,因为孔的内部的特征在于不存在超过180度的曲率。因此,如本文使用的“低迂曲度”意为并且是指孔,其内部的纵向通道的特征在于不存在超过180度的曲率。

大量的孔还是单轴取向的,即大量的孔的特征在于它们的纵轴沿着在膜的上表面和下表面之间基本上相同的方向延伸。

孔具有的内径大于约1μm和小于约50μm,且在示例性实施方案中大于约10μm和小于约50μm。

现有技术教导使用牺牲造孔剂形成孔,其产生随机取向的孔隙,例如在G.T.Hitz等人“High-rate lithium cycling in a scalable trilayer Li-garnet-electrolytearchitecture”

现有技术还教导对于浇注膜而言,随着各种材料的浆料浓度(体积%)提高%孔隙率通常线性降低。参见图6。

本发明的三维膜的特征在于不小于约50μm和不大于约500μm的厚度,并且在一些实施方案中不小于约200μm和不大于约500μm的厚度。

浆料包含电极活性材料、表面活性剂、增稠剂、粘合剂、其中总固体装料量大于约5%且小于约70%,并且更通常为约20%-约40%。

示例性电极活性材料包括选自下组的陶瓷粉末:NCA、NMC、LFP、LNMO、富锂NMC、富镍NMC、LTO、石墨、导电碳、LLZO、钙钛矿、氧化物、硫化物、聚合物、NASICON和石榴石。陶瓷粉末处于纳米颗粒的形式,其通过液体进料火焰喷雾热解、共沉淀、溶胶凝胶合成、球磨、流化床反应和旋风流动颗粒分离中的一种或多种制成。在示例性实施方案中,纳米颗粒每个直径小于约1μm,每个直径为约400nm。

浆料悬浮液具有大于或等于约1体积%至小于或等于约70体积%的纳米粉末浓度。

纳米粉末活性材料颗粒选自但不限于下组:氧化物、碳酸盐、碳化物、氮化物、碳氧化物、氧氮化物、氧硫化物、金属、碳、石墨、石墨烯、金属有机化合物、磷化物、聚合物、金属有机化合物、嵌段共聚物、生物材料、盐、类金刚石碳、硼化物、金刚石、纳米金刚石、硅化物、硅酸盐、或它们的组合。

浆料还包含选自下组的一种或多种分散剂:泊洛沙姆、碳氟化合物、烷基苯酚乙氧基化物、聚甘油烷基醚、葡糖基二烷基醚、冠醚、聚氧乙烯烷基醚、聚氧乙烯烷基醚乳化剂、脱水山梨糖醇酯、吐温、聚丙烯酸、N-二(羟乙基)甘氨酸、柠檬酸、硬脂酸、鱼油、苯基膦酸、硫酸盐、亚磺酸盐、磺酸盐、磷酸、聚甲基丙烯酸铵、烷基铵、磷酸酯、离子液体、熔融盐、二醇、聚丙烯酸酯、两亲性分子、有机硅烷、和它们的组合。

浆料包括选自下组的粘合剂:聚乙烯醇缩丁醛、芳族化合物、丙烯酸类、丙烯酸酯、氟化聚合物、苯乙烯-丁二烯橡胶、烃链聚合物、有机硅、聚乙酸乙烯酯、聚四氟乙烯、丙烯腈丁二烯苯乙烯、甲基纤维素、乙基纤维素、羧甲基纤维素、聚丙烯酸酯、聚氨酯、聚乙二醇、丙烯酸类化合物、聚苯乙烯、聚乙烯醇、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚氟乙烯、聚环氧乙烷、聚(2-乙基-2-

浆料还包括选自下组的增稠剂:黄原胶、纤维素、羧甲基纤维素、木薯、藻酸盐、奇亚籽、瓜尔胶、明胶、纤维素、角叉菜胶、多糖、半乳甘露聚糖、葡甘露聚糖、二醇、丙烯酸酯交联聚合物和它们的组合。

次要组分可包括溶剂、有机物、造孔剂、金属、陶瓷、气体和/或玻璃、病毒,如以下描述。

溶剂组分包含以下的一种或多种:水、甲醇、乙醇、丙醇、丁醇、二甲苯、己烷、甲乙酮、丙酮、甲苯、水、莰烯、叔丁醇、乙酸、苯甲酸、莰烯、环己烷、二

浆料还包括选自下组的增塑剂:邻苯二甲酸苯甲基丁酯、乙酸烷基酯、己二酸双[2-(2-丁氧基乙氧基)乙基]酯、1,2-二溴-4,5-双(辛氧基)苯、己二酸二丁酯、衣康酸二丁酯、癸二酸二丁酯、邻苯二甲酸二环己酯、己二酸二乙酯、壬二酸二乙酯、二苯甲酸二(乙二醇)酯、癸二酸二乙酯、琥珀酸二乙酯、邻苯二甲酸二庚酯、己二酸二异丁酯、富马酸二异丁酯、邻苯二甲酸二异丁酯、己二酸二异癸酯、邻苯二甲酸二异壬酯、己二酸二甲酯、壬二酸二甲酯、邻苯二甲酸二甲酯、癸二酸二甲酯、对苯二甲酸二辛酯、邻苯二甲酸二苯酯、二苯甲酸二(丙二醇)酯、邻苯二甲酸二丙酯、4-乙酰丁酸乙酯、2-(2-乙基己氧基)乙醇、苯甲酸异癸酯、树脂酸异辛酯、二甲基硫酸新戊二醇酯、2-硝基苯基辛基醚、聚(乙二醇)双(2-乙基己酸酯)、聚(乙二醇)二苯甲酸酯、聚(乙二醇)二油酸酯、聚(乙二醇)单月桂酸酯、聚(乙二醇)单油酸酯、聚(乙二醇)单油酸酯、蔗糖苯甲酸酯、二苯甲酸2,2,4-三甲基-1,3-戊二醇酯、偏苯三酸三辛酯、和它们的组合。

可使用浇注、冷冻带式浇注、冷冻浇注或带式浇注进行本发明的方法。可通过各种方式包括例如通过升华或烧结去除次要组分。

图7图形化描绘进行本发明的方法根据本发明的一种实施方案的示例性冷冻浇注组件。如所示,使用刮刀组件将浆料(或料浆(slip))来源连续浇注在载体膜的表面上。浇注带/载体膜移动至冷冻床上用于凝固。初始浇注发生在室温下,而冷冻发生在-40℃下。

本发明的优选实施方案包括使用小于零摄氏度,并通常在0℃和-170℃之间的浇注床冷冻温度和在0.5mm/min和50mm/min之间的浇注速度。优化温度和速度是用于使冰晶体在整个浇注带中以均匀的尺寸和分布均匀地成核和生长的过程。作为这样的多孔微结构的结果,离子可比常规的锂离子电池中运动得更快(如图1中由黑色箭头图形化表示),从而允许极高的功率容量。同样作为结果,可以比常规电芯高得多的速率将使用这种电极微结构构建的电芯充电;例如,本发明的电池可在1-10分钟内充电至80%SOC,而不是需要30-45分钟将电池从0%完全充电至80%荷电状态(SOC)。

含有粘合剂的三维未烧结的膜可进一步堆叠,通过适当的热处理方法去除粘合剂,并烧结从而形成具有低迂曲度的多孔电极。

在电池的形成中,本发明的方法包括以下步骤:将浆料直接浇注至集流体上或将三维电极结构层叠至集流体,和用选自液体电解质、阳极活性材料、阴极活性材料、固体电解质和传导添加剂的一种或多种组分渗入干燥的三维膜的孔。

在一些实施方案中,在干燥之后和烧结之前将三维膜从基材去除,然后切割为预定的形状和尺寸,将其层叠在一起以制备电池电芯部件。

在一些实施方案中,本发明的方法还包括通过以下一种或多种来涂覆三维膜的步骤:棒式涂覆、绕丝棒涂、滴涂、冷冻带式浇注(参见图7)、冷冻浇注、浇注、旋转浇注、刮刀涂布、浸涂、喷涂、微凹版印刷、丝网印刷、喷墨印刷、3D印刷、狭缝浇注、逆转逗号辊浇注、超声浇注、声场图案化、磁场图案化、电场图案化、光刻法、蚀刻和/或自组装。

通过以下控制百分比(%)孔隙率、孔尺寸和孔的取向:1)浆料配方、溶剂和固体含量;2)浇注温度;和3)浇注速度。

可使用这种技术制造多种电化学电极,例如锂离子、钠离子、镁离子、锂-硫、锌-空气、银-锌、镍-锌和铅酸。

以下实施例描述本发明方法的各种实施方案。

实施例1

在本发明的一种实施方案中,用作电极支架的三维多孔结构由聚甲基丙烯酸甲酯(PMMA)聚合物制成。将PMMA形成为具有用作造孔剂的单轴取向特征的负模板。更具体地,将PMMA溶解在乙醇和水的混合物中。然后冷冻带式浇注PMMA溶液,冷冻的溶剂晶体排出PMMA,并且然后溶剂升华。这产生具有低迂曲度孔的多孔PMMA结构。

接下来,将含有60%LLZO和40%水、分散剂和粘合剂的浆料渗入多孔PMMA支架中。

然后烧掉来自LLZO浆料的作为造孔剂的PMMA和其它有机材料,并且通过加热至1050℃将LLZO颗粒烧结在一起。这产生具有低迂曲度孔的LLZO多孔支架。

将由94重量%锂镍锰钴氧化物(NMC)阴极和3%粘合剂和3%传导添加剂制成的活性材料浆料渗入LLZO支架中。

在将浇注膜干燥之后去除溶剂。结果是,获得了完全多孔的阴极电极,其中孔隙率大于40%并且孔是单轴取向的。

实施例2

在另一种实施方案中,通过冷冻带式浇注浆料形成多孔结构,其中造孔剂是含水溶剂例如水,其在仍处于冷冻状态时冷冻并升华掉,留下具有低迂曲度的单轴取向孔结构。

含水浆料由15%陶瓷颗粒例如NMC 622(BASF)制成,并且剩余85%包含水、烷基苯酚乙氧基化物粘合剂、基于纤维素的增稠剂和聚丙烯酸粘合剂,其将多孔结构保持在一起直至通过烧结步骤加工,其中在775℃下去除所有粘合剂和有机材料,并且仅留下具有良好NMC烧结的致密多孔结构。参见图8。

实施例3

在另一实施方案中,造孔剂是选自叔丁醇族的溶剂,其冷冻并升华。

叔丁醇浆料由15%陶瓷颗粒例如Li

然后将由30%NMC和70%水、增塑剂、分散剂和粘合剂制成的活性材料浆料浇注至陶瓷模板中。

实施例4

在另一实施方案中,造孔剂是选自烟草花叶病病毒族(TMV)的病毒。通过TMV蛋白质的自组装产生低迂曲度支架,其形成柱状盘的分级结构。

活性材料浆料由5%陶瓷颗粒例如LLZO制成,并且剩余85%包含浇注至TMV蛋白质自组装结构中的溶剂。

在随后的烧结步骤中,去除了所有病毒/蛋白质材料、粘合剂和有机材料,留下致密多孔结构。

将由30%NMC和70%水、增塑剂、分散剂和粘合剂制成的电极活性材料浆料浇注至陶瓷模板中。

实施例5

在另一实施方案中,造孔剂是邻苯二甲酸酯增塑剂,例如邻苯二甲酸二丁酯(DBP),其分散至含有粘合剂、电极活性材料和传导添加剂的基于丙酮的浆料中。搅拌含有20重量%DBP、60重量%电极活性材料、15重量%PVDF-HFP(KYNAR 2801)和5重量%Super P炭黑(TIMCAL,Bodio,瑞士)和控制量的丙酮(通常5-10mL)的浆料4小时并然后使用刮刀技术在平坦的表面上浇注为薄层。使所谓的塑料膜干燥并且然后通过将膜浸泡在二乙醚溶剂中以溶解DBP来去除DBP,从而在膜中产生孔隙。重复浸泡过程三次以确保DBP完全去除。

实施例6

在另一实施方案中,造孔剂是选自硅氧化物族的氧化物。通过与HF反应去除造孔剂。例如,将SiO

可通过热解(pyrolization)去除基于碳的材料(即粘合剂和分散剂)。

将由30%NMC和70%水、增塑剂、分散剂和粘合剂制成的活性材料浆料浇注至SiO

实施例7

在另一实施方案中,造孔剂是具有低熔点的金属,例如锌,其可通过中等温度低压升华去除。在这个实施例中,NMC分散在熔融的锌中,并冷冻浇注以形成固体锌结构,这推动NMC成为柱状形态。锌然后可在550℃下在真空中升华从而留下多孔的低迂曲度NMC阴极。

实施例8

在一种实施方案中,支架是电化学活性并传导的,并且用电解质渗透。

冷冻带式浇注电极可由含有活性材料粉末(91重量%)、Super-C65炭黑粉末(5重量%,IMERYS)、羧甲基纤维素粉末(CMC,2重量%)和在水中含有50重量%固体的苯乙烯-丁二烯橡胶含水乳液(SBR,14重量%,MTI CORPORATION,EQLib-SBR)的浆料制成。

在代表性制备中,将大约20.33g的CMC粉末添加至大约980.95g的水,使用叶轮片在300rpm下连续搅拌10分钟直至CMC部分溶解。然后将浆料转移并在双行星式混合器中混合过夜直至CMC完全溶解。

然后,搅拌添加大约1.85g的SBR乳液与92.5g的CMC的2%水溶液(1.85g的CMC)。充分混合大约84g的活性材料(石墨)和4.62g的炭黑粉末并且然后伴随连续搅拌缓慢地添加至含有在水中溶解粘合剂的容器,之后搅拌。产生的浆料具有大约55重量%固体。

在去除水时,产生的固体电极具有以下组成:91.0重量%活性材料,5.0重量%炭黑,2.0重量%CMC和2.0重量%SBR。

一旦浆料准备好,使用分配器将它涂覆在一片电池级铜箔(MTI CORPORATION-11μm厚涂覆有导电碳)上,之后使用调节至期望液体膜厚度的刮刀冷冻带式浇注。带的前缘在冷前端(已设定在期望温度下)上移动,并且以4mm

实施例9

在另一实施方案中,支架是电化学不活泼但导电的,并且用电解质和活性材料两者渗透。

冷冻带式浇注导电基体可由含有Super-C65炭黑粉末(70重量%,IMERYS)、羧甲基纤维素粉末(CMC,3重量%)和在水中含有50重量%固体的苯乙烯-丁二烯橡胶含水乳液(SBR,27重量%,MTI CORPORATION,EQLib-SBR)的浆料制成。

在代表性制备中,将大约30.5g的CMC粉末添加至大约980.95g的水,使用叶轮片在300rpm下连续搅拌10分钟直至CMC部分溶解。然后将浆料转移并在双行星式混合器中混合过夜直至CMC完全溶解。然后,添加8.49g的SBR乳液与92.5g的CMC的3%水溶液同时搅拌。

充分混合并研磨8g的Super P粉末,然后伴随连续搅拌缓慢地添加至含有在水中溶解粘合剂的容器,之后搅拌过夜。在去除水时,产生的固体电极具有以下组成:70.0重量%Super P;3重量%CMC和27重量%SBR。一旦浆料准备好,使用分配器将它涂覆在一片电池级铝箔(MTI CORPORATION-18μm厚涂覆有导电碳)上,之后使用调节至期望液体膜厚度的刮刀带式浇注。在环境气氛中干燥正常的带式浇注样品。

在冷冻带式浇注的情况下,在没有任何延迟的情况下带的一个边缘放在冷冻前端(已设定在-130℃、-150℃或-170℃的期望温度下)上,并且然后以3.7mm

在-20℃和5mTorr下(图9中水三相点以下的点)升华之后,支架用由92重量%Al2O3-掺杂的NMC811(BASF)、3.5重量%PVDF(SOLVEY,SOLF 3510)、2.5重量%导电碳(Super-C65,IMERYS)组成并以33.4%的总固体装料量分散在N-甲基-2-吡咯烷酮(NMP)中的阴极浆料渗透。然后使用真空孔填充将阴极浆料渗透至导电碳支架中,从而产生~325μm并相对标准加工的阴极具有优异性能的功能性的厚阴极。

本发明解决了与现有技术锂离子电池有关的多个问题,包括:锂离子电芯的低能量密度;具有能量密度大于230Wh/kg的电芯的低功率性能;高能量密度电芯例如大于230Wh/kg的高内阻;低温下锂离子电芯的低功率性能;锂离子电芯的高成本;需要低粘度、大体积和高成本液体电解质来构建实际电芯;和由电解质配制剂所致锂离子电芯的高可燃性。

本发明代表电池电极和电芯制造的变革性方法,其允许容易且低成本制造具有高能量密度和高功率能力两者的厚电极和电芯。更特别地,本发明包含用于制造具有大于100μm厚度并表现出低迂曲度的阳极和阴极电极两者的浇注技术。借助于浇注,可制造电极具有受控孔隙率和具有低迂曲度的单向排列的孔。

低迂曲度电极的优势是显著的并影响电芯和电池水平性能:如指出的,电芯可由厚的电极构建,例如大于100μm并通常大约400-500μm而没有提高内阻;产生的电芯能量密度可提高高达40-50%;产生的电芯功率密度可提高40-50%;产生的电芯内阻可降低50-60%;可配置具有较高粘度和较高锂盐浓度的电解质,从而提高电芯的功率性能和能量密度(这样的高粘度/高盐浓度的电解质在冷温度下具有更好的性能从而为某些应用(例如汽车)提供优势);液体电解质量可降低60-70%(电解质“缺乏”的电芯较不可燃并且呈现在电芯和电池水平的安全性提高,并且较便宜因为液体电解质是最昂贵的电芯组件之一,通常意味着材料成本账单的25%)。

虽然已描述和说明了本发明的示例性实施方案,但是对于本领域技术人员而言将明显的是可在不离开如所附权利要求书中限定的本发明范围的情况下对其进行各种修改和改变。

- 低迂曲度电极和电解质以及它们的制造方法

- 在聚合物电解质燃料电池中制造膜电极组件和增强电解质膜的方法,以及通过该制造方法获得的膜电极组件和增强电解质膜