一种十字岛梁膜高温微压传感器芯片及制备方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及MEMS压阻式微压传感器技术领域,具体涉及一种十字岛梁膜高温微压传感器芯片及制备方法。

背景技术

微机械电子系统(Microelectromechanical systems,简写为MEMS)技术具有尺寸小、重量轻、功耗低、可靠性高及性能优良等特点。其中,微型压力传感器是在MEMS器件中开发最成熟的一类,并广泛广泛应用于石油化工、航空航天、能源电力、交通运输、冶金、机械制造、医疗卫生等行业。基于MEMS技术研制微型压力传感器已成为引人瞩目的发展方向。

微型压力传感器种类繁多,主要有电容式,谐振式及压阻式。电容式压力传感器容易受到信号干扰,必须集成特殊的信号处理电路,同时电容易受到污染导致电容极板间短路,因此电容式压力传感器的制作难度大,整体尺寸大,应用环境苛刻。谐振式压力传感器工作于闭环模式,具有较高的测量精度,稳定性和分辨力,但是谐振式传感器制作加工难度较高,并且对作为敏感器件的谐振子的材料品质要求严格,使得加工成本较高及生产周期较长。然而,压阻式压力传感器具有小尺寸、良好的输入输出线性关系、工艺简单成熟等优点,已经被广泛应用于汽车,移动电话及医疗器械等领域。

压阻式压力传感器利用半导体材料的压阻效应制成。当压阻式压力传感器的弹性膜片受到压力作用时,压力传感器内部弹性场发生变化,掺杂硅电阻受到应力作用,掺杂电阻的电阻率将会发生变化,然后利用测量电路将测量压力转化为成一定关系的电压输出。

微压压力传感器需要很高的灵敏度和较好的线性度。芯片膜厚减小可以提高传感器的灵敏度,但是由于膜挠度增大,导致压力传感器的线性度急剧变差。目前典型的微压传感器在获得较高灵敏度的同时无法获得较高的线性度,反过来,在获得较高线性度时难以满足高灵敏度的需求。因此,解决灵敏度和线性度之间的矛盾是保障微压压力传感器进行可靠、精确测量而亟待突破的关键技术难点。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种十字岛梁膜高温微压传感器芯片及制备方法,能够对几十kPa级微压进行测量,耐300℃高温,可应用于腐蚀性的测量环境,能够承受相当于满量程若干倍的高过载,具有高灵敏度、线性度好、精度高、动态性能好等优点,并且制作方法简单,易于批量生产。

为了实现上述目的,本发明的技术方案如下:

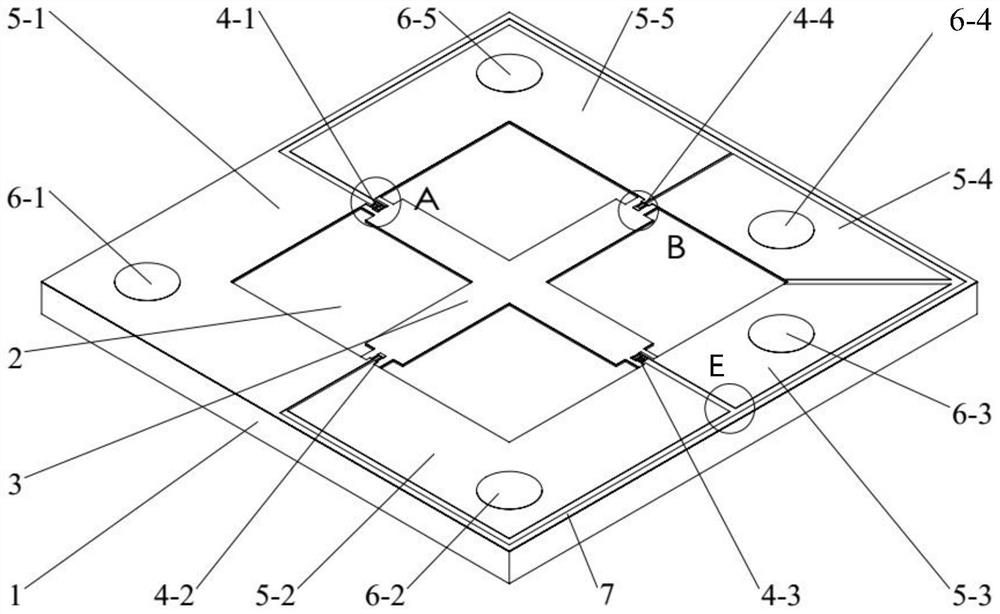

一种十字岛梁膜高温微压传感器芯片,包括基底1,基底1的正面中部设有薄膜2,薄膜2上表面中心连接有根部变窄十字型梁3,根部变窄十字型梁3呈轴对称分布,根部变窄十字型梁3的四个梁根部与基底1相连接,根部变窄十字型梁3中间部分梁宽w1比根部变窄十字型梁3的四个梁根部的梁宽w2大;根部变窄十字型梁3的四个梁根部的上表面分别布置四个压敏浮雕电阻条4-1、4-2、4-3、4-4,压敏浮雕电阻条4-1、4-2、4-3、4-4的有效长度方向沿着沿着(100)晶面压阻系数最大的晶向;压敏浮雕电阻条4-1、4-2、4-3、4-4通过五个P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5依次连接成半开环惠斯顿电桥,P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和压敏浮雕电阻条4-1、4-2、4-3、4-4上表面平齐,相邻的P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5间隔20~60um宽的细缝;P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5上表面分别布置有点电极6-1、6-2、6-3、6-4、6-5;压敏浮雕电阻条4-1、4-2、4-3、4-4、P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和点电极6-1、6-2、6-3、6-4、6-5构成传感器芯片的敏感电路。

所述的基底1正面四周边缘设有浮雕圈7,浮雕圈7上表面与P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5上表面平齐;浮雕圈7与P型重掺杂硅浮雕块5-2、5-3、5-4、5-5间隔20~60um宽的细缝,浮雕圈7与P型重掺杂硅浮雕块5-1相连成一体。

在基底1背面刻蚀腔体内薄膜2下表面中心连接有十字型质量块8,十字型质量块8与根部变窄十字型梁3上下对应,呈轴对称分布。

基底1正面与玻璃9真空键合在一起,将敏感电路保护在由基底1和玻璃9组成的真空腔内。

所述的玻璃9上制有五个锥形通孔10-1、10-2、10-3、10-4、10-5,五个锥形通孔10-1、10-2、10-3、10-4、10-5分别同心对准五个点电极6-1、6-2、6-3、6-4、6-5;玻璃9中部设有凹槽11,凹槽11形状为正方形,凹槽11正方形尺寸对应于薄膜2尺寸,凹槽11深度的设计保证传感器在正常工作时,凹槽11底面与根部变窄十字型梁3不发生干涉,在过载时,凹槽11底面能够将根部变窄十字型梁3限位。

所述的薄膜2选用正方形薄膜。

所述的根部变窄十字型梁3厚度为10~40um,根部变窄十字型梁3中间部分梁宽w1为薄膜2长度的10%~30%,根部变窄十字型梁3的四个梁根部梁宽w2为根部变窄十字型梁3中间部分梁宽w1的0.25~0.5倍。

所述的十字型质量块8厚度为基底1厚度的50%~90%,十字型质量块8宽度w3为薄膜2长度的10%~40%,十字型质量块8长度L3为薄膜2长度的30%~90%。

所述的一种十字岛梁膜高温微压传感器芯片的制备方法,包括以下步骤:

1)基底1采用SOI硅片,将基底1进行标准RCA清洗;所述基底1分为三层,由上向下分别是单晶硅器件层12、二氧化硅埋层13和单晶硅支撑层14,其中单晶硅器件层12为N型硅,单晶硅器件层12上表面为(100)晶面;

2)对基底1进行热氧化,对单晶硅器件层12整个表面进行硼离子轻掺杂的离子注入;

3)对压敏浮雕电阻条4-1、4-2、4-3、4-4做掩蔽,对单晶硅器件层12其余表面进行硼离子重掺杂的离子注入,然后退火实现注入离子的电激活;

4)利用ICP技术刻蚀掉单晶硅器件层14厚度的硅,形成压敏浮雕电阻条4-1、4-2、4-3、4-4,以及P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和浮雕圈7;

5)采用PECVD技术在单晶硅器件层12表面沉积二氧化硅和氮化硅15;

6)采用ICP刻蚀和湿法腐蚀去掉局部的氮化硅和二氧化硅;

7)采用磁控溅射技术溅射金属,剥离得到点电极6-1、6-2、6-3、6-4、6-5;

8)采用ICP技术将基底1正面去除相应深度的硅,形成根部变窄十字型梁3;

9)将基底1正面与玻璃9真空键合;

10)对基底1背腔进行刻蚀,去除相应深度的硅,形成十字型质量块8。

所述的步骤2)离子注入浓度为3×10

所述的步骤3)离子注入浓度为1.4×10

所述的步骤9)将基底1上的点电极6-1、6-2、6-3、6-4、6-5与玻璃9的锥形通孔10-1、10-2、10-3、10-4、10-5同心对准后真空键合。

所述的步骤10)采用深反应离子刻蚀去除硅材料。

本发明的有益效果为:

由正面根部变窄十字型梁3、薄膜2和背面十字型质量块8构成的十字岛梁膜应力集中结构作为压阻式压力传感器的芯片结构。根部变窄十字型梁3和十字型质量块8共同增大了应力集中处的横纵向应力差,同时相较于传统十字梁,根部变窄十字型梁3将应力集中积攒在小片区域内,使该区域应力更大更敏感。因此将压敏浮雕电阻条4-1、4-2、4-3、4-4布置在此处,能够提高传感器的灵敏度,较小压强的扰动也能够体现在应力敏感区域的电阻上。同时,根部变窄十字型梁3和十字型质量块8能够提高传感器的刚度、线性度和固有频率,解决了灵敏度和线性度之间的矛盾,使传感器进行可靠精确测量。

本发明采用基底1正面与玻璃9真空键合技术,薄膜2上由压敏浮雕电阻条4-1、4-2、4-3、4-4和P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5组成的敏感电路结构被密封保护在由基底1和玻璃9形成的真空腔和硅玻璃键合接触区域内,敏感电路不与测试环境接触,只有基底1背腔与测试环境接触,使传感器芯片敏感电路免遭于腐蚀性气体和蒸汽的影响。同时,正面键合可以对传感器芯片进行高过载保护。

本发明压力传感器设计了P型重掺杂硅浮雕块5-1、5-2、5-4、5-5和浮雕圈7,有利于提高压力传感器芯片真空键合后的密封性,进一步降低传感器芯片对测试环境中腐蚀性气体和蒸汽的影响。同时该压力传感器既可以用于倒杯封装也可以用于无引线封装。

本发明采用SOI硅片,使压敏浮雕电阻条4-1、4-2、4-3、4-4在300℃高温下不会因PN结而失效。并且,本发明采用硅玻键合,进一步提高传感器芯片耐高温特性。

与现有技术相比,本发明传感器芯片的结构合理,能够耐高温,抗腐蚀,抗高过载,具有高灵敏度、高精度、高线性、高动态特性等特点,便于加工、成本低。

附图说明

图1(a)为本发明压力传感器芯片的正面轴测示意图;图1(b)为图1(a)中A位置放大图;图1(c)为图1(a)中B位置放大图;图1(d)为图1(a)中E位置放大图。

图2为本发明压力传感器芯片背面轴测示意图。

图3为本发明根部变窄十字型梁3的示意图。

图4为本发明十字型质量块8的示意图。

图5为本发明正面键合后的传感器芯片的正面轴侧图示意图。

图6为本发明压力传感器芯片的玻璃轴侧示意图。

图7(a)为本发明传感器芯片的玻璃正面示意图;图7(b)为图7(a)中D-D截面处的剖视示意图。

图8为本发明传感器芯片制备方法示意图;图(a)为制备工艺中所使用的SOI片子结构示意图;图(b)为轻掺杂示意图;图(c)为重掺杂区域示意图;图(d)为干刻压敏浮雕电阻条、P型重掺杂硅浮雕块和浮雕圈示意图;图(e)为沉积氮化硅、二氧化硅示意图;图(f)为刻蚀局部氮化硅、二氧化硅示意图;图(g)为溅射点电极示意图;图(h)为干刻正面根部变窄十字型梁示意图;图(i)为键合示意图;图(j)为干刻背腔十字型质量块示意图。

图9为本发明压力传感器芯片在无加载状态时,图5中C-C截面处的剖视示意图。

图10为本发明传感器芯片在正常工作状态时,图5中C-C截面处的剖视示意图。

图11为本发明传感器芯片在过载状态时,图5中C-C截面处的剖视示意图。

具体实施方式

下面结合附图和实施例对本发明做详细描述。

参照图1(a)、图1(b)、图1(c)、图1(d)、图2、图3、图4,一种十字岛梁膜高温微压传感器芯片,包括基底1,基底1的正面中部设有薄膜2;薄膜2上表面中心连接有根部变窄十字型梁3,根部变窄十字型梁3呈轴对称分布,根部变窄十字型梁3的四个梁根部与基底1相连接;根部变窄十字型梁3中间部分梁宽w1比根部变窄十字型梁3的四个梁根部的梁宽w2大;根部变窄十字型梁3的四个梁根部的上表面分别布置四个压敏浮雕电阻条4-1、4-2、4-3、4-4,压敏浮雕电阻条4-1、4-2、4-3、4-4的有效长度方向沿着沿着(100)晶面压阻系数最大的晶向;压敏浮雕电阻条4-1、4-2、4-3、4-4通过五个P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5依次连接成半开环惠斯顿电桥,P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和压敏浮雕电阻条4-1、4-2、4-3、4-4上表面平齐;相邻的P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5间隔20~60um宽的细缝;P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5上表面分别布置有点电极6-1、6-2、6-3、6-4、6-5;压敏浮雕电阻条4-1、4-2、4-3、4-4、P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和点电极6-1、6-2、6-3、6-4、6-5构成传感器芯片的敏感电路。

所述的基底1正面四周边缘设有浮雕圈7,浮雕圈7上表面与P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5上表面平齐;浮雕圈7与P型重掺杂硅浮雕块5-2、5-3、5-4、5-5间隔20~60um宽的细缝,浮雕圈7与P型重掺杂硅浮雕块5-1相连成一体。

参照图4,在基底1背面刻蚀腔体内薄膜2下表面中心连接有十字型质量块8,十字型质量块8与根部变窄十字型梁3上下对应,呈轴对称分布。

参照图5,基底1正面与玻璃9真空键合在一起。

参照图6、图7(a)、图7(b),所述的玻璃9上制有五个锥形通孔10-1、10-2、10-3、10-4、10-5,五个锥形通孔10-1、10-2、10-3、10-4、10-5分别同心对准五个点电极6-1、6-2、6-3、6-4、6-5;玻璃9中部设有凹槽11,凹槽11形状为正方形,凹槽11正方形尺寸对应于薄膜2尺寸,凹槽11深度的设计保证传感器在正常工作时,凹槽11底面与根部变窄十字型梁3不发生干涉,在过载时,凹槽11底面能够将根部变窄十字型梁3限位。

所述的薄膜2选用正方形薄膜。

参照图3,所述的根部变窄十字型梁3厚度为10~40um,根部变窄十字型梁3中间部分梁宽w1为薄膜2长度的10%~30%,根部变窄十字型梁3的四个梁根部梁宽w2为根部变窄十字型梁3中间部分梁宽w1的0.25~0.5倍。

参照图4,所述的十字型质量块8厚度为基底1厚度的50%~90%,十字型质量块8宽度w3为薄膜2长度的10%~40%,十字型质量块8长度L3为薄膜2长度的30%~90%。

参照图8,所述的一种十字岛梁膜高温微压传感器芯片的制备方法,包括以下步骤:

1)参照图8中的(a),基底1采用SOI硅片,将基底1进行标准RCA清洗;所述基底1分为三层,由上向下分别是单晶硅器件层12、二氧化硅埋层13和单晶硅支撑层14,其中单晶硅器件层12为N型硅,单晶硅器件层12上表面为(100)晶面;

2)参照图8中(b),对基底1进行热氧化,对单晶硅器件层12整个表面进行硼离子轻掺杂的离子注入,离子注入浓度为3×10

3)参照图8中(c),对压敏浮雕电阻条4-1、4-2、4-3、4-4做掩蔽,对单晶硅器件层12其余表面进行硼离子重掺杂的离子注入,然后退火实现注入离子的电激活;离子注入浓度为1.4×10

4)参照图8中(d),利用ICP技术刻蚀掉单晶硅器件层14厚度的硅,形成压敏浮雕电阻条4-1、4-2、4-3、4-4,以及P型重掺杂硅浮雕块5-1、5-2、5-3、5-4、5-5和浮雕圈7;

5)参照图8中(e),采用PECVD技术在单晶硅器件层12表面沉积二氧化硅和氮化硅15;

6)参照图8中(f),采用ICP刻蚀和湿法腐蚀去掉局部的氮化硅和二氧化硅15;

7)参照图8中(g),采用磁控溅射技术溅射金属,剥离得到点电极6-1、6-2、6-3、6-4、6-5;

8)参照图8中(h),采用ICP技术将基底1正面去除相应深度的硅,形成根部变窄十字型梁3;

9)参照图8中(i),将基底1正面与玻璃9真空键合,键合时将基底1上的点电极6-1、6-2、6-3、6-4、6-5与玻璃9的锥形通孔10-1、10-2、10-3、10-4、10-5同心对准;

10)参照图8中(j),对基底1背腔采用深反应离子进行刻蚀,去除相应深度的硅,形成十字型质量块8。

本发明压力传感器芯片的工作原理为:

参照图9,压力传感器处于无加载状态。

参照图10,压力传感器处于工作状态,在微压P作用下,薄膜2开始向上凸,根部变窄十字型梁3和十字型质量块8共同作用使布置电阻处应力集中,根部变窄十字型梁3的根部面积骤减有利于应力积攒,从而进一步增大四个压敏浮雕电阻条4-1、4-2、4-3、4-4的应力变化量,从而提高了压力传感器的灵敏度,同时根部变窄十字型梁3和十字型质量块8增大了传感器结构刚度,从而提高压力传感器的线性度,提高压力传感器的动态响应特性。

参照图11,压力传感器处于过载状态,对于20kPa量程的传感器,当承受5倍满量程的高过载大气压力,玻璃9会对变形的根部变窄十字型梁3进行限位。

本发明首次提出根部变窄十字型梁3与十字型质量块8相结合的压阻式压力传感器设计。在无背面十字型质量块情况下,根部变窄十字型梁的最大等效应力比根部不变十字型梁的最大等效应力大出将近一倍,因此,十字型梁根部变窄可以提高传感器的应力集中效果,从而提高传感器的灵敏度。压敏浮雕电阻条4-1、4-2、4-3、4-4分布于根部变窄十字型梁3和十字型质量块8双重作用的应力集中处。在最大化灵敏度的同时,本发明压力传感器也提高了传感器的线性度、刚度和固有频率,解决了传感器灵敏度与线性度之间的矛盾。

本发明压力传感器芯片采用基底正面和玻璃真空键合,将敏感电路保护在由硅片和玻璃组成的真空腔和硅玻璃键合接触区域内,免于测量环境对压力传感器芯片敏感电路的腐蚀。

本发明压力传感器设计了P型重掺杂硅浮雕块和浮雕圈,有利于提高压力传感器芯片真空键合后的密封性,进一步提高传感器芯片耐腐蚀能力。同时该压力传感器既可以用于倒杯封装也可以用于无引线封装。

下面表1是本发明的压阻式传感器与十字梁膜结构、岛膜结构传感器的仿真性能对比,其中,压强20kPa,电阻布置在各个传感器结构的正方形薄膜四个边缘中心,即各自应力集中区域,VonMises和σ

表格1

以上所述仅为本发明的一种实施方式,不是全部或唯一的实施方式,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

- 一种十字岛梁膜高温微压传感器芯片及制备方法

- 一种梁槽结合台阶式岛膜微压传感器芯片及制备方法